夏河2 井三開高密度抗高鈣鹽水侵鉆井液技術應用

楊軍義 連世鑫

中石化西北油田分公司石油工程監督中心 新疆輪臺 841600

夏河2 井位于塔里木盆地巴楚隆起吐木休克斷裂帶構造,三開鉆井液體系采用欠飽和鹽水聚磺鉆井液體系,鉆進至4930m 沙依里克組,循環發現溢流,出口鉆井液密度 由1.99 下 降 到1.95g/ cm3、CL-由138000 上 升 至176000mg/ L、Ca2+由320 增至3320mg/ L,APIFL 由3.2上升至34mL,鉆井液出現絮凝,失去流動性。現場在保證井控安全的前提下起鉆至套管內4495m,關井立壓由0→24.3MPa→24.46MPa,套壓由0→21.5MPa→26MPa。

1 現場鉆井液難點分析

根據現場實鉆數據及鄰井資料,確定鉆遇高壓高鈣鹽水污染,現場處理高壓鹽水溢流及鉆井液受鈣侵污染的主要難點在于:根據現場實際測量及鄰井資料,初步判斷地層高壓鹽水鈣離子在5000~10000mg/ L,常規水基鉆井液受高鈣離子污染失去正常的流動性和穩定性,鉆井液絮凝嚴重,近乎全失水;溢流前鉆井液密度1.99g/ cm3,根據起鉆溢流量及關井壓力緩慢上升,判斷井筒內鉆井液已受污染,地層鹽水存在高壓低滲現象,壓井鉆井液密度不易精確,根據鄰井資料初步確定使用密度2.3g/ cm3鉆井液進行節流循環壓井,高密度鉆井液流變性及沉降穩定性不易控制。

2 抗高鈣鹽水侵鉆井液配方的確定

2.1 硫酸鈉

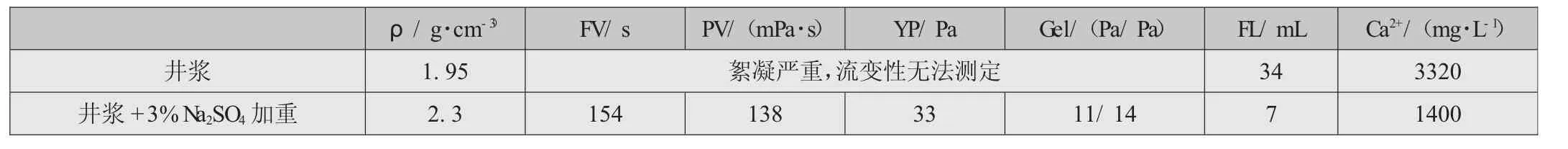

如表1 所示,受鈣侵污染鉆井液中加入硫酸鈉后,鉆井液中的鈣離子降低,鉆井液流變性能趨好,確定硫酸鈉加量為3%。

表1 加入硫酸鈉對受鈣侵污染鉆井液性能的影響

2.2 坂土含量控制膠液配方確定

高密度鉆井液本身具有固相含量高、固相顆粒分散程度高、自由水少等特點[2],控制鉆井液中坂土最佳含量同時滿足不能高溫增稠及加重劑懸浮是最大難點。該井鉆井液受鈣侵污染后,體系受到破壞,使用硫酸鈉消除鈣離子污染影響后,需優選磺化材料、抗溫抗鹽處理劑優化鉆井液性能,使用適量分散劑調節鉆井液流變性能。

現場使用密度2.3g/ cm3鉆井液經過兩次節流循環壓井后,立套壓不為零,確定使用密度2.48~2.50g/ cm3繼續節流循環壓井,現場根據需求優選配置膠液與密度2.3g/ cm3井漿混合降低鉆井液中坂土含量,再加重2.48~2.50g/ cm3。

高密度鉆井液控制坂土含量是關鍵,坂土含量過高鉆井液增稠現象明顯,密度2.49~2.50g/ cm3控制坂土含量在7g/ L 左右能滿足加重劑懸浮及控制良好流變性能的要求,1# 膠液配方中高密度分散劑SMS- 19 能較好地調節高密度鉆井液流變性能,加入0.5%DSP- 2 能有效地降低鉆井液失水,確定1# 膠液作為施工方案。

2.3 抗鈣污染實驗

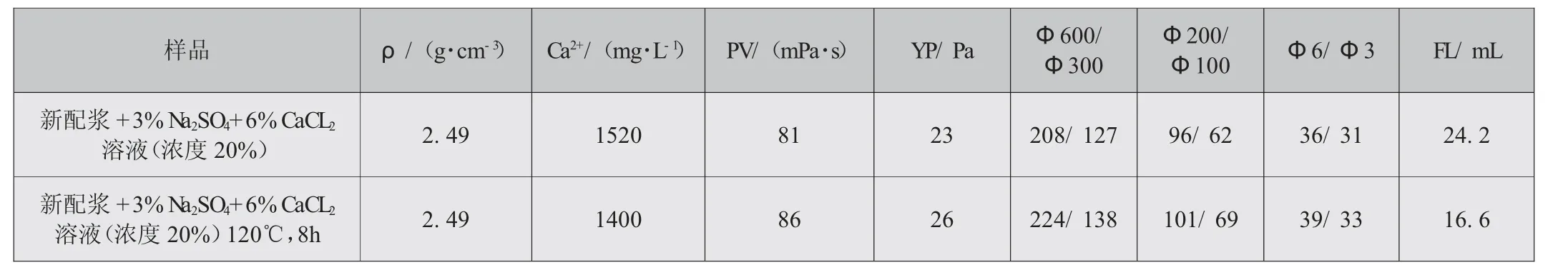

根據實驗現場確定使用井漿:1# 膠液=2:8 混合稀釋,后優選密度4.35g/ cm3的特級重晶石加重至2.50g/ cm3,然后加入3%硫酸鈉,使用20%濃度氯化鈣溶液進行抗污染實驗。加入6%的CaCL2溶液(濃度20%)污染實驗數據如表2 所示。

通過表2 實驗數據表明新配漿在鈣離子污染情況下,通過加入硫酸鈉進行處理,使用膠液維護,鉆井液穩定性及流變性能未遭到明顯破壞,滿足井下施工需求。

3 現場應用

3.1 壓井施工作業

為保證井控安全,現場調配鉆井液密度至2.30g/ cm3,補充2%硫酸鈉及高濃度膠液調整性能,采用節流循環方式壓井,壓井過程中進出口密度不一致,立套壓仍不為零,每次返出受污染鉆井液20~40m3,壓井失敗。

通過兩次節流循環壓井,現場分析原因及下步措施:

(1)鉆井液密度2.3g/ cm3不能滿足地層鹽水壓力,根據立套壓情況確定下步使用2.46~2.50g/ cm3鉆井液節流循環壓井;

(2)通過停泵后關井立套壓緩慢上升,判斷地層鹽水為高壓低滲特點,節流循環過程中調節節流閥不能很好地控制地層流體持續污染;

(3)返出鉆井液通過硫酸鈉及膠液處理后,流變性能仍不易控制,測得Vb 為16.8g/ L 偏高, 下步調配2.46~2.50g/ cm3鉆井液需進一步控制鉆井液坂土含量及穩定性,現場做小型實驗調配鉆井液滿足下步壓井需求。

第三次節流循環壓井:現場根據表2 中1# 膠液配方,補充3%硫酸鈉后調配2.46g/ cm3鉆井液,進行第三次節流循環壓井;壓井前立壓7.5MPa,套壓4MPa,使用密度2.46g/ cm3鉆井液節流循環一周,停泵后立套壓為零,繼續開井循環,循環加重保證入口密度不低于2.46g/ cm3,循環兩周后進出口密度一致,停泵觀察出口斷流,壓井成功。

表2 加入6%的CaCL2 溶液(濃度20%)污染實驗

3.2 通井劃眼作業及恢復鉆進

套管內壓井成功后,通井劃眼至井底,鉆井液主要處理為排放受污染嚴重泥漿,根據1# 膠液配方調配新漿補充3%硫酸鈉,維持鉆井液密度不低于2.46g/ cm3,返出受鈣侵污染鉆井液密度最低2.17g/ cm3, 鈣離子最高10400mg/ L,部分鉆井液失去流動性,排放受污染漿約50m3,劃眼到底后充分循環保證進出口密度一致,維護鉆井液性能穩定后恢復鉆進。

恢復鉆進后為防止高密度鉆井液鉆遇下部地層發生漏失,現場嘗試適當降低鉆井液密度,降低至2,43g/ cm3以下發現停泵不斷流,現場維持2.44~2.45g/ cm3鉆井液密度鉆進,鉆進過程中鉆井液持續膠液維護性能穩定,補充硫酸鈉防止鈣離子污染,振動篩使用120 目篩布清除劣質固相;每趟長起下鉆4930m 高壓高鈣鹽水層附近返出鉆井液有不同程度的污染,回收污染漿處理后再次入井。

3.3 井漏及卡鉆故障

恢復鉆進后鉆進至5225.46m 發生第一次失返性漏失,至5341.41m 共計發生8 次失返性漏失,現場使用交聯成膜段塞堵漏漿通過專項堵漏、靜堵、隨鉆堵漏的方式堵漏成功,但每次堵漏成功后鉆井液受不同程度污染,鉆井液流變性能變差,另外,為保證堵漏效果,全井隨鉆堵漏材料濃度近15%,振動篩篩布使用20 目,鉆井液中劣質固相無法有效清除,鉆井液性能進一步惡化。

第8 次漏失后更換鉆具堵漏,劃眼至5233.86m 再次發生失返性漏失,泵入交聯成膜段塞堵漏漿9m3后起鉆至4968m 循環堵漏,堵漏成功。再次劃眼至5258.5m 接立柱發生卡鉆故障。

卡鉆原因分析:

(1)三開設計中完原則為鉆穿震旦系吾松格爾組鹽膏層,三開震旦系沙依里克組鉆遇當量密度2.43g/ cm3高壓高鈣鹽水層,下部地層吾松格爾組存在低壓地層,共計發生8 次失返性漏失,不同壓力體系在同一開次是造成卡鉆的地質原因;

(2)4930m 高壓鹽水層鈣離子含量高,鉆井液受鈣侵污染嚴重,發生失返性漏失后鉆井液補充堵漏材料,劣質固相增加,高密度鉆井液不能有效維護處理,重晶石沉降、高溫高壓泥餅虛厚,性能進一步惡化,在漏失井段固相堆積形成厚泥餅,在高密度壓差下發生壓差卡鉆。

3.4 卡鉆處理及回填側鉆

發生卡鉆故障后,先后經過泡解卡劑、倒扣、套銑、打撈鉆具等措施后,魚頭位置5019.12m,具備側鉆條件,現場打水泥塞回填側鉆,側鉆點4832.75m。側鉆后鉆井液性能如表3 所示。

表3 側鉆后鉆井液性能

鉆井液全井調配新漿,根據前期經驗主要處理思路為:配置新漿嚴格控制鉆井液坂土含量在7g/ L 左右,使用氯化鉀與氯化鈉維持欠飽和鹽水體系,使用高濃度磺化材料、抗溫抗鹽降濾失劑控制失水,使用高密度分散劑控制鉆井液流變性能,加入3%硫酸鈉預防鈣侵污染,補充潤滑劑提高鉆井液潤滑性能,使用密度4.35g/ cm3以上特級重晶石加重,振動篩使用120~150 目篩布清除劣質固相。最終三開鉆進至5208.54m 再次發生漏失,三開中完,測井、下套管順利,高密度鉆井液性能滿足要求。

注:鉆井液維護膠液配方:清水+1%NaOH+4%SMP- 3+4%抗溫抗鹽降濾失劑+4%FT- 1+5%KC1+15%NaC1+2%潤滑劑+5%SMS- 19+3%硫酸鈉。

4 結語

(1)硫酸鈉在處理鈣侵污染鉆井液方面有良好的效果,使用硫酸根鹽水聚磺鉆井液體系滿足夏河2 三開鉆井要求。

(2)高密度鉆井液處理要點為控制鉆井液中坂土含量,使用高密度分散劑能調節鉆井液流變性能,控制坂土含量7g/ L 左右能滿足夏河2 井2.43~2.45g/ cm3高密度鉆井液加重劑懸浮與流變性能控制要求。

(3)夏河2 井三開多次發生漏失,為滿足堵漏要求鉆井液中補充隨鉆堵漏材料,振動篩篩布目數降低,鉆井液劣質固相增加,性能惡化嚴重,造成卡鉆故障;建議此類存在兩套壓力系統的探井,井身結構設計時備用一開次,降低施工風險。