副車架內高壓成形加載路徑的優化與試驗研究*

王維偉,王 偉,徐 勇,吳金龍,鄭再象

(1.揚州工業職業技術學院,江蘇 揚州 225000;2.揚州大學,江蘇 揚州 225500)

內高壓成形工藝適合制造沿其軸線變化的具有圓形、矩形或異形等多種截面特征的空心構件,具有節約材料、減輕重量、降低生產成本、簡化制造流程等眾多優點,已在國外的汽車行業中得到了廣泛的應用。但因其設備昂貴、工序流程復雜和工藝參數控制難等問題,需要通過數值模擬方法來彌補試驗法所導致的周期長、修模量大、成本高等不足[1-4]。課題組以某副車架橫梁為分析對象,對其內高壓成形加載路徑進行數值模擬,基于非支配排序遺傳算法NSGA-II對加載路徑進行多目標優化。

1 仿真實驗設計與數值模擬分析

1.1 零件結構特征分析

某轎車副車架總成及其橫梁橫截面周長與特性如圖1所示,橫梁整體尺寸為1 000 mm×159.5 mm×113 mm。雖然橫梁橫截面周長變化較小,最小等效直徑(Φ80 mm)與最大等效直徑(Φ83 mm)只相差3 mm,但垂直于管坯軸線的界面形狀各異,如果軸向進給與內壓加載匹配不合理,會出現開裂和起皺缺陷,導致成形失敗[5-6]。

圖1 副車架總成及橫梁橫截面周長及特性

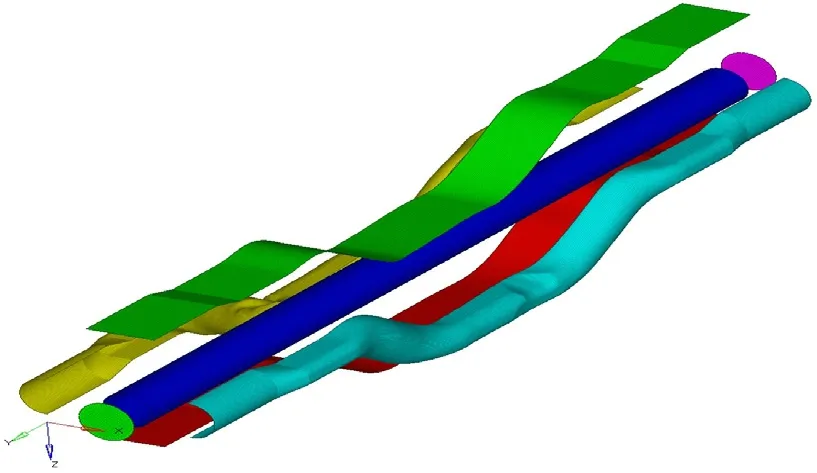

1.2 有限元模型建立

考慮到零件長度、軸向補料量、密封及過渡段等因素,管坯長度初步取1 420 mm。管坯規格取Φ80 mm×3 mm,進行預彎曲成形,可將預彎曲成形結果DYNAIN文件直接導入內高壓成形模型中。在模擬過程中,內高壓成形模具及沖頭皆視作剛體,單元類型設置為單元面內單點積分的BT單元;管件視作可變形體,單元類型設置為單元面內全積分的BT單元,運用動態顯示算法進行求解。胚管與模具之間接觸設置為單向面接觸[7]。管材料選用QSTE420TM,其等效應力與等效應變關系滿足ˉσ=468.3(0.022+ˉε)0.206。所建立的壓彎模具、內高壓成形模具、管件及密封頭等的有限元模型如圖2所示。

圖2 內高壓成形有限元模型

2 加載路徑多目標仿真優化方案設計

2.1 目標函數

影響內高成形結果最主要的因素為軸向補料與內壓加載形式。當內壓上升過快而補料不足時,管坯過分拉薄甚至開裂;反之,當內壓上升太慢而補料過快時,管坯出現起皺、屈曲、折疊等缺陷[8-10]。因此,尋找最優加載路徑對保證管坯順利成形至關重要。優化加載路徑的主要目的有兩個:1)管坯最小壁厚應該更大,最大減薄率應更小;2)管坯厚度分布應更加均勻,最大壁厚值過大易出現起皺、屈曲、折疊等缺陷。因此,應以管坯的最大壁厚與最大減薄率作為目標函數,其表達式如下:

式中,tmin={t1,t2,···,tN}min,tmax={t1,t2,···,tN}max,ti為第i個管坯單元或節點的厚度,N為管坯總的單元數目。

2.2 選擇多目標優化方法

為了解決管壁壁厚增厚起皺和減薄開裂問題,現提出了一種新的優化方法:將基于精英保留非劣排序遺傳算法(NSGA-II)的多目標優化求解器與液壓成形數值模擬技術集成,在液壓成形模擬分析過程中實現加載路徑的自動優化。

算法基本流程:首先,生成有M個隨機個體的父代種群P0,進行快速非劣排序并以序號作為每個個體的適應度值;其次,采用錦標賽的形式對父代種群P0進行重組、變異等,生成個體數目相同的子代種群Q0,合并種群P0與Q0為新種群Rt;最后,對Rt進行快速非劣排序,采用精英保留策略生成新一輪父代種群Pt+1,重復進化至最大代數,輸出Pareto最優解[11]。

2.3 確定設計變量

內壓加載曲線是由4條線段構成的連續曲線,分別代表初始屈服、成形、整形和保壓4個階段[12]。如果對整條曲線進行優化,不僅仿真次數太多,而且計算量太大,導致仿真時間太長難以實現。因此,在成形和整形階段取10個控制點替代曲線作為設計變量進行優化,如圖3所示,表述方式為:

圖3 壓力控制點取值范圍圖

式中,xp1,xp2,···,xpn是分段線性壓力曲線上的控制點。

2.4 液壓成形工藝參數多目標優化流程

運用NSGA-II算法對內高壓成形加載路徑進行優化設計,優化流程如圖4所示。

圖4 加載路徑優化流程

3 數值模擬分析

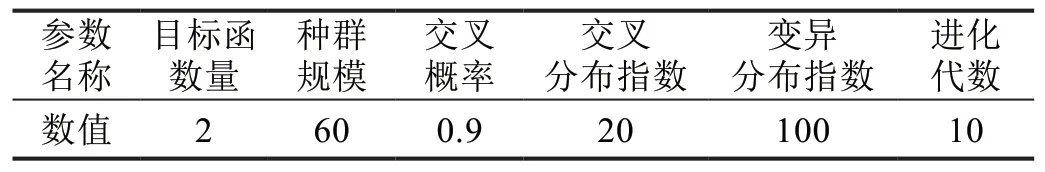

借助多學科優化軟件平臺調用數值模擬軟件進行內高壓成形分析。NSGA-II算法參數定義如表1所示。

表1 算法參數

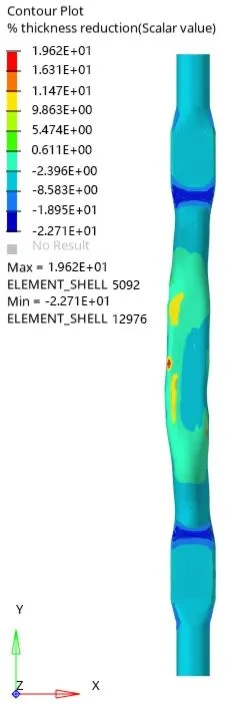

Pareto最優解集如圖5所示,從圖中可以看出,管坯的最大減薄率與最大厚度成反比,實際生產時可按具體需求選取最優解。抽取其中一組數據,最大減薄率為15.63%,最大壁厚為3.458 mm,對比如圖6所示的未優化的模擬分析結果,最大減薄率為19.62%,最大增厚率為22.71%(即最大壁厚為3.681 mm),最大減薄率和最大增厚率分別下降了3.99%和6.06%。

圖5 Pareto最優解分布圖

圖6 未優化橫梁減薄率云圖

4 副車架橫梁內高壓成形試驗

橫梁內高壓成形試驗是在自行開發的2 000 t板框式內高壓成型機上完成的,試驗加載路徑如圖3中的加載路徑3所示。試驗時,在壓彎后管件的外壁上涂二硫化鉬潤滑脂,以減小模具對管件滑動的阻力。內高壓成形設備及成形后的橫梁如圖7所示。

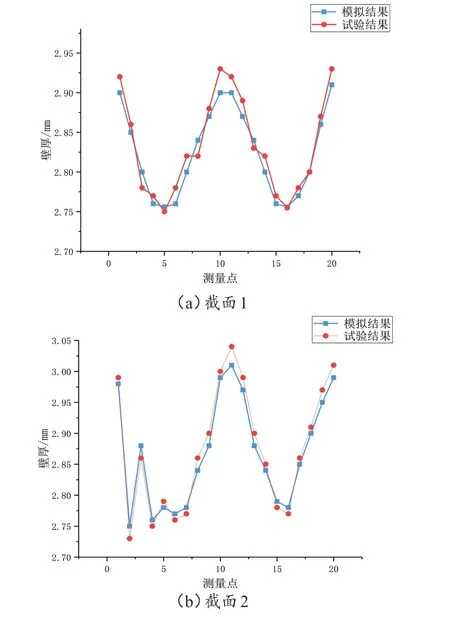

為了驗證內高壓成形數值模擬結果的可靠性,對副車架橫梁4個主要截面取20個測量點測量壁厚,如圖7(b)所示。測量結果與仿真結果對比如圖8所示。

圖7 內高壓成形設備及成形件

由圖8(a)可知,截面1處最大壁厚為2.93 mm、最小壁厚為2.76 mm,壁厚分布均勻。減薄發生在上下脹區,兩側非脹區幾乎沒有減薄。由圖8(b)可知,截面2處壁厚分布的波動較明顯,且局部出現3.04 mm的增厚,但整體以減薄為主,最小壁厚為2.73 mm。圖8(c)即截面3,壁厚分布情況較均勻,與截面1類似,最大壁厚為2.92 mm,最小壁厚為2.63 mm。由圖8(d)可知,截面4處最大壁厚為3.35 mm,最小壁厚為2.52 mm,內側增厚、外側減薄均較明顯。

圖8 試驗與仿真結果對比

綜上分析,試驗結果與仿真結果整體吻合度較高,僅存在較小誤差,導致誤差的因素大致有以下幾點:1)測量誤差,試驗測量點與仿真模型取點位置存在誤差。2)有限元模型誤差,數值模擬中摩擦系數、邊界條件等因素與實際情況存在誤差。

5 結論

1)內高壓成形試驗結果與仿真結果吻合較好,采用數值模擬方法完成副車架內高壓成形加載路徑的優化設計是可行的。

2)基于NSGA-II的自動尋優、一次優化可獲取多個Pareto最優解,可供選擇的工藝方案更全面。

3)內高壓成形過程中采用數值模擬方法可快速完成工藝方案設計和工藝參數尋優,極大地縮短產品推向市場的時間,降低制造成本,提高生產效率。