變壓器套管的發展歷程與挑戰

(1.西南交通大學電氣工程學院,四川 成都 610031;2.西南交通大學唐山研究院,河北 唐山 063000;3.中國電力科學研究院有限公司,北京 100192 )

0 引 言

作為變壓器核心組件之一,套管承擔著引線對地絕緣的作用,還起到了固定支撐引線并將引線與外部隔絕的作用[1-2]。

套管在投入運行后,其服役周期長、工作環境復雜,同時受到多震、高溫、強電等復雜因素的影響,因此其絕緣性能勢必下降。變壓器套管的主要故障包括接頭過熱、局部放電、地震損壞等[3-4]。近年來,上述套管故障時有發生。據國家電網統計,變壓器事故中20%以上由套管損壞引起[5]。因此套管的穩定性能對于變壓器的安全是一重要關鍵保障,更維系著電力系統輸配電的可靠性。

針對變壓器套管的各種故障,工程上有不同的檢測技術,例如:紅外成像技術可甄別過熱與滲漏油故障;特高頻法可檢測套管局部放電故障;油色譜法可通過監測套管內氣體種類與比例診斷相關故障;介電響應技術可檢測絕緣系統受潮老化程度。另外,為保證套管投入使用時的安全性,其絕緣設計應當滿足型式試驗與例行試驗檢測標準[6]。

下面梳理了變壓器套管從雛形到成熟的演化歷程,綜述了接頭過熱、局部放電、地震損壞等影響安全性能的故障特征及解決措施,并分析了紅外成像、介電響應、特高頻與油色譜等檢測技術的特點與不足,最后展望了國內超高壓、特高壓領域變壓器套管的未來發展方向。

1 變壓器套管起源

變壓器套管作為變壓器引線固定裝置,其與變壓器誕生的時間差較小。1850年德國技師路姆考夫(H D Ruhmkorff)在前人的基礎上制作出改良版的感應火花線圈,即路姆考夫感應線圈[7]。路姆考夫感應線圈的原邊與副邊引線處套加有玻璃管,內部充入空氣以增加電氣性能;1891年,在特斯拉發明的高頻變壓器中,也將導線引入玻璃管中[8]。兩者將玻璃管作為套管裝置,保護引線并保證其對外絕緣,這是變壓器套管的雛形與起源。

2 變壓器套管發展歷程

2.1 時間節點

2.1.1 套管技術發展過程

套管發展各階段時間節點如圖1所示。

變壓器套管的發展階段基本對應套管的演化周期。從1831年出現法拉第感應線圈開始到1900年,變壓器套管探索尚處在初級階段,其作用只為接入并保護引線,鮮有考慮絕緣性能的措施,因此無論是套管還是線圈層之間的絕緣措施都十分粗糙簡陋。1895年以前工程上對于絕緣材料、絕緣方法知之甚少,直至1896年美國西屋公司才制定出相關規程。

圖1 套管發展階段

而在1901年至1950年期間,變壓器套管技術進入成熟階段。套管絕緣結構與材料也逐漸推陳出新,由最開始的空氣為絕緣介質發展到以棉、麻、絕緣油等作為內絕緣。為解決套管電壓等級受限的難題,開始出現電容式套管[8],典型產品為GE公司使用的充油套管和西屋公司使用的充油電容式套管。

20世紀50年代以后,變壓器套管進入飛速發展階段。為適應電壓等級逐步升高的現狀,套管絕緣形式開始多樣化,并且體積質量增大。在絕緣結構方面,由膠粘紙電容式發展到膠浸紙電容式、油浸紙電容式;在絕緣材料方面,由純瓷套管發展到樹脂套管、復合材料套管等[9]。隨著直流輸電工程的問世,換流變壓器直流套管也得到快速發展,為適應換流變壓器的復雜強電場,國際上各廠家相繼研發出配套的套管結構,典型產品包括ABB公司研制出的GOA-GOE系列套管與±800 kV換流變壓器套管。

2.1.2 中國套管關鍵技術突破歷程

中國套管研究起步晚,但受國際大環境影響,發展迅速。南京電氣集團自20世紀50年代起開始研制電容套管,先后在關鍵技術上取得突破,填補了國內相關領域的空白[10]。新世紀以來,中國電力產業發展迅速,部分電壓等級套管已達到行業先進水平。國電四維公司率先打破國外壟斷,研制出220 kV電容式環氧玻璃干套管[11]。同時中國已經能夠生產直流±400 kV 穿墻玻璃鋼套管和 220 kV 交流變壓器玻璃鋼套管,在 20 多個省份的電網中投運近萬臺,并有部分產品出口到北美國家。

但是中國套管研究仍處于瓶頸階段,例如中國西電聯合西安交通大學團隊研發的±800 kV特高壓干式直流套管,在投入使用時出現諸多不足之處,如過熱缺陷、絕緣劣化等問題并沒有徹底解決,因此特高壓換流變壓器閥側套管還需依賴進口。國際上高壓套管技術處于領先地位的企業包括但不僅限于ABB公司、HSP公司、NGK公司。探其原因,還要歸結于中國套管關鍵技術領域未得到突破,例如套管內絕緣材料之間的性能匹配機制、絕緣組件與載流導管的組合結構設計、溫度分布變化特性規律等[12-15]。基于此,中國特高壓直流套管的研究任重而道遠,需要縱深發展和細致化探索。

中國套管關鍵技術突破概況如圖2所示。

2.2 結構演化

早期變壓器套管結構簡單,電壓應用等級較低。隨著工程電壓等級逐漸提高、套管結構不斷翻新,由非電容式的單體瓷絕緣套管發展至油浸紙電容式套管。各階段套管典型結構如圖3所示[2]。

國際上早期整體式套管由美國GE公司與西屋公司牽頭制造;電容式套管的原理可以追溯到20世紀早期,西門子公司的R Nagel、西屋公司的A B Reynders以及麥克菲爾(Micafil)公司與瑞典通用電機公司(ASEA)公司相繼發表論文,描述了電容式套管一般原理,并與整體式套管進行比較[16]。以西門子公司為代表的各國廠家在高壓、超高壓、特高壓領域逐漸試制出相應規格的套管,加快了電力工業的發展進程。

2.2.1 整體式套管

整體式套管主要用于25 kV及以下的場合,適用范圍包括小配電變壓器到大發電機升壓變壓器。

1)復合瓷絕緣式套管又稱復合式套管,由上、下雙瓷套組成,中間通有導電桿。復合式套管又分為內復合式與外復合式。外復合式套管易內部積存水分而發生閃絡,因此通常使用內復合式套管。

圖2 中國套管關鍵技術突破概況

圖3 典型套管結構

2)單體瓷絕緣式套管的單個瓷套通過法蘭或者壓釘固定安裝在變壓器箱蓋上。當單體瓷絕緣套管中電流超過600 A時,頂部設有氣孔且套管內腔充滿變壓器油以改善散熱環境。

3)附加絕緣套管中的導桿式套管的導電桿外圍套有絕緣管,穿纜式套管的電纜表面包繞有3~4 mm厚度的電纜紙。這些附加結構不僅改善了套管內電場分布,還提升了擊穿電壓水平。事實上,當純瓷套管電壓等級達到35 kV或電壓在20 kV以下同時電流大于600 A時,需要更優的散熱與絕緣性能,于是便產生了附加絕緣結構。

2.2.2 電容式套管

常見的電容式套管包括膠粘紙電容式套管、膠浸紙電容式套管和油浸紙電容式套管。電容式套管幾乎用于25 kV以上的所有電壓等級。

1)膠粘紙電容式套管的主絕緣為膠紙本身,電容芯子由涂抹樹脂的絕緣紙卷繞而成,在卷繞過程中每一紙層因樹脂的熱固化而粘結。膠粘紙電容式套管是較早使用的電容套管,但其制造工藝簡陋,未經過真空處理,在使用過程中極易發生電容階躍,因此已漸漸被淘汰。

2)膠浸紙電容式套管的主絕緣電容芯子由0.05~0.07 mm厚的單面上膠紙與0.007 mm或0.01 mm厚的鋁箔加溫加壓交錯卷制,再經過真空干燥浸漬環氧樹脂熱固而成。其基于良好的氣密性,無需護套,可直接與變壓器油或SF6氣體接觸。

3)油浸紙電容式套管是目前電氣工程上主要使用的套管形式,其主絕緣電容芯子由0.08~0.12 mm厚的電纜紙與0.007 mm或0.01 mm厚的鋁箔加壓交錯卷制,再經過真空干燥、浸油而成,芯子與絕緣套管內壁之間充入與浸潤時相同的絕緣油。油浸紙電容式套管對氣密性要求嚴格,因此套管下部與變壓器油接觸部分需要加上瓷套。

2.3 材料創新

套管常用外絕緣材料包括電瓷、環氧樹脂與復合絕緣材料。

2.3.1 電瓷

早期電瓷以長石質瓷為主,坯料由黏土、長石和石英3種原料組成;后為提高瓷體強度常增加石英原料比例形成高硅瓷。

其后日本首次使用方石英質電瓷材料,機械強度高于普通電瓷,但后期強度下降較快,難以滿足更高電壓等級需求。

1931年,西門子公司將燒結氧化鋁陶瓷用于制造火花塞絕緣子,引發了人們對高鋁陶瓷的研究。鋁質瓷不僅使產品的可靠性有了極大的提高,而且使瓷絕緣子長期存在的質量問題大為減少。

2.3.2 環氧樹脂

環氧樹脂是指分子中含有2個以上環氧基團的一類熱固性聚合物的總稱,電氣工程中常用的一類為雙酚 A 型環氧樹脂。

環氧樹脂于20世紀 30 年代研制成功,40 年代末開始商業化使用,并首次用于電子設備的成型和封裝。環氧樹脂化學結構穩定,具有耐紫外線照射、耐高溫、抗老化、不易產生氣隙、絕緣強度高等優勢,使環氧樹脂套管有其獨特的應用價值[17-18]。

2.3.3 復合絕緣材料

20世紀50年代左右,歐美等國家開始研究復合絕緣材料,采用聚四氟乙烯、乙丙橡膠和環氧樹脂等作為主要的絕緣材料,但因工藝原因,絕緣強度不高;70年代后期采用硅橡膠材料后,復合絕緣材料才得到廣泛應用。

復合絕緣材料套管具有機械強度高、耐污性與憎水性好、體積小以及重量輕等優點。但其材料化學穩定性較差,在長期紫外線照射以及高溫、強電、環境腐蝕下,極易發生老化,造成傘裙損壞[19-20]。

3 面臨的挑戰

3.1 變壓器套管典型故障

套管長期服役于強力、高溫、強電的多物理場環境中,多面臨接頭過熱、局部放電與機械損壞的故障問題。

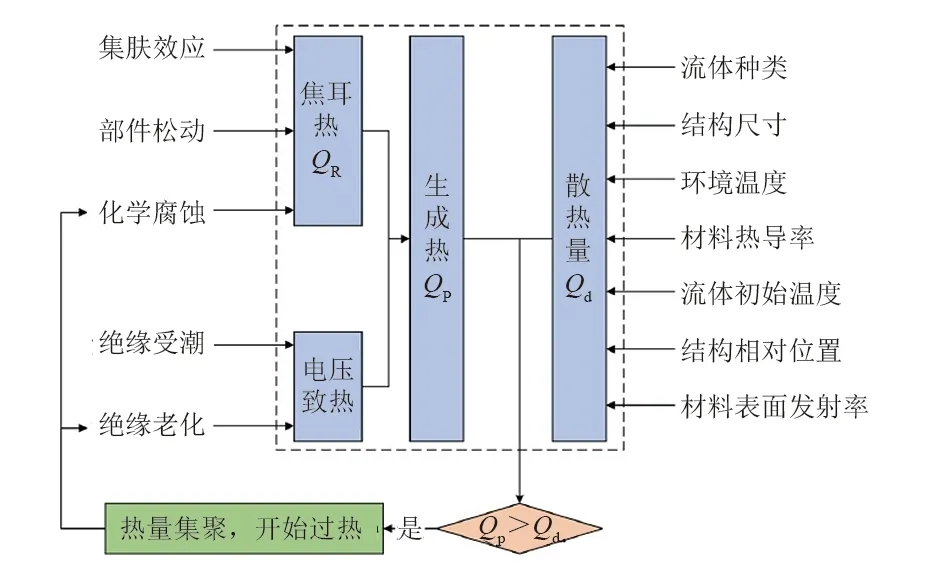

3.1.1 過熱故障

接頭過熱是造成變壓器套管故障原因之一。套管接頭過熱主要發生在接線板與外部引線接頭連接處、將軍帽與接線板連接處、導電頭與內部繞組引線接頭連接處。近年來,110 kV及以上變壓器套管因接頭溫度較高導致損壞的事故時常發生[21-24]。過熱的本質在于熱散失速率與熱生成速率的失衡,熱量長時間集中在套管內部必然導致熱故障。過熱原理本質在于焦耳熱原理和電壓型致熱。基于此,引起套管接頭過熱的直接原因有緊固不足、實際接觸面積小于標稱接觸面積、螺紋公差配合不當、加工尺寸存在偏差、接觸螺紋長度不足、套管定位銷變形及安裝錯位、定位螺母缺失或松脫等;另外,當接觸面發生電化學腐蝕時易形成氧化膜增加接觸電阻,導致套管過熱燒毀。對于套管過熱原因分析的具體關系如圖4所示。

為優化套管熱環境,需要從產熱與散熱兩方面著手解決過熱問題:

1)優化套管內部結構,如改變氣隙、芯子尺寸、絕緣管直徑等。但套管本身體積受限,內部構件尺寸并不能大幅度變動,上述措施對于熱場優化效果有限。

2)架構閉式重力熱管。熱管換熱能力可觀,熱管工質的選擇多樣,易于制備,價格低廉。但該技術需要考慮氣液混合態下的氣密性。

3)研發高熱導率材料。

4)加強紅外測溫工作。

5)對發熱嚴重的套管進行停電處理,更換部件。

6)加強設備出廠驗收與安裝管控。

圖4 套管過熱原因分析

3.1.2 放電故障

變壓器套管中電容芯子等絕緣介質由于受潮、老化和電場不均勻易產生放電現象[25-29]。局部放電電弧釋放大量能量,油紙絕緣和鋁箔被燒毀,產生大量氣體,易導致套管內氣壓增大引起爆炸。常見放電類型包括尖端放電、懸浮放電與電暈放電。懸浮放電多由于套管本身設計存在缺陷,如均壓罩松動或松脫造成電場分布不均引起放電。尖端放電是在強電場作用下物體尖銳部分發生放電,一般由于金屬部件加工工藝不良與絕緣老化造成。電暈放電常由其表面電壓分布不均勻引起,如法蘭下部裙體噴涂的金屬粉脫落時,脫落部位將有強烈的電暈現象。

現有套管局部放電檢測主要面臨的難題有:

1)安全性低。測量用傳感器通常安裝在套管表面或下端,距離高壓線近,測試工作中人身與設備安全需要更多保障。

2)抗干擾能力不足。變電站內接地裝置的電磁干擾、變壓器本身的機械振動和電流信號都會對檢測裝置造成多重干擾。

3)局部放電故障難以精確定位和診斷。

套管局部放電技術優缺點對比如表1所示。

現階段對于變壓器套管局部放電的抑制措施主要包括:

1)優化套管等放電裕度設計;

2)使用如納米TiO2等新型材料;

3)進行多物理場耦合分析,根據場中放電規律提出抑制方案;

4)對于受潮進水造成的放電故障可采用真空熱油循環干燥處理;

4)構建智能監測、診斷系統。

表1 典型套管局部放電檢測方法優缺點

3.1.3 機械故障

中國部分地區處于環太平洋地震帶與歐亞地震帶之間,因地震導致變壓器套管受損引起的系統癱瘓時有發生[30-34]。

變壓器套管為典型長懸臂結構,具有“高、重、柔”的特點。地震時升高座發生擺動,地震響應被放大并向上傳遞,套管根部產生較大彎矩從而發生斷裂。純瓷套管瓷套具有脆性,阻尼小,基本頻率低,易與地震波發生共振而碎裂;復合套管更容易產生較大的頂部位移,但是具有較好的延展性和能量吸收能力。

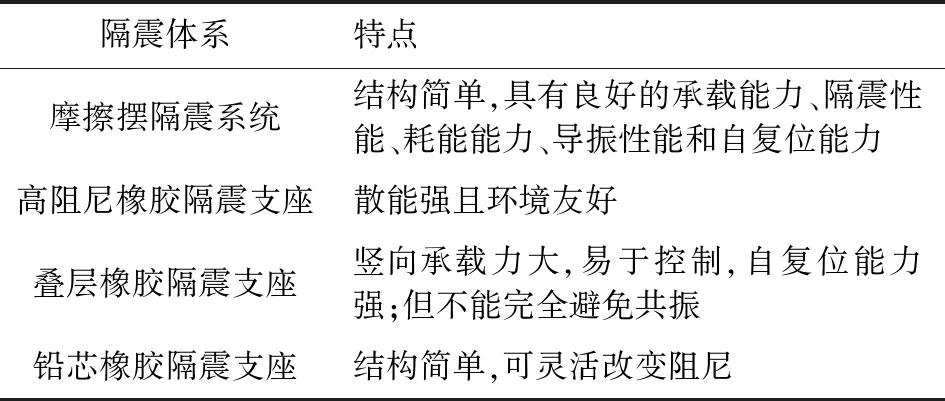

目前常見的變壓器套管基礎減震隔震系統包括摩擦擺隔震系統、高阻尼橡膠隔震支座、疊層橡膠隔震支座和鉛芯橡膠隔震支座等。其特點歸納如表2所示[35-38]。

表2 變壓器套管典型隔震體系特點

但目前隔震系統在變壓器套管中的應用仍非十分完善,有待研究的問題如下:

1)變壓器本身的機械震動與電磁噪聲對于隔震系統的影響機制;

2)隔震系統能否抑制套管底部開裂與滑移破壞現象;

3)套管與隔震系統的物理場耦合關系。

3.2 變壓器套管檢測方法

3.2.1 常規試驗

套管在設計、生產時為滿足工程標準必須進行系列試驗,包括型式試驗、例行試驗。

型式試驗針對設計的第一支套管,確認設計值能夠滿足額定參數[16]。試驗包括:

1)最大系統電壓為242 kV及以下套管的低頻濕耐壓試驗;

2)全波雷電沖擊耐受電壓;

3)截波雷電沖擊耐受電壓;

4)最大系統電壓345 kV及以上套管的濕操作沖擊耐受電壓;

5)穿芯導線套管帽壓力試驗;

6)抗彎耐受試驗;

7)額定電流下的溫度試驗。

例行試驗針對生產的每支套管,目的是檢查生產中應用的工藝和材料的質量[39]。試驗包括:

1)10 kV電容和介質損耗因數測量;

2)帶有局部放電測量的低頻干耐受試驗;

3)抽頭耐壓試驗;

4)內部液壓試驗。

3.2.2 紅外成像

紅外檢測技術是基于熱輻射定律成立的,紅外檢測是典型的非接觸式測量,不受電磁干擾。

高壓套管內接線座與導電管通過螺紋進行連接;變壓器內部引線穿過導電管后其接頭通過定位銷固定在接線座上,然后與導電頭通過螺紋連接;導電頭與套管接線端子之間通過螺栓夾連接;套管接線端子與外部導線接線端子通過螺栓連接。在變壓器引線接頭至導電接線端子很短的距離內就有多個電氣接頭,發生熱故障的可能性高。此時通過紅外成像就可以發現異常的發熱點以便及時排除故障。

套管內電壓致熱型故障發生時沒有明顯的發熱點,整體溫度同步上升,變化較為細微,不易觀察;但是當溫差超過2~3 K時已屬嚴重故障,這說明此時紅外檢測時效性不足。當套管內發生滲漏油時,由于變壓器油與空氣的熱物理性質相差甚大,所以在分離界面的上、下區域溫度梯度較大,通過紅外成像能夠清晰發現。但是某些商家制作的套管上、下瓷套材料不一,在套合處也會有明顯的溫度分界,容易引起誤判,需要檢測人員耐心甄別。

紅外檢測技術除上述不足外,還有幾個亟待解決的問題,包括:

1)成像圖像質量差。紅外輻射在空氣中的衰減、光電信號處理圖像固有屬性差、傳感器靈敏度有限等都會影響成像質量。

2)紅外圖像處理軟件與紅外成像儀兼容性差。

3)對于套管缺陷的定位精度較差。

4)依賴人工診斷。一方面,人工檢測效率低下;另一方面,人工檢測多為經驗性診斷,容易引起誤判,延誤檢修。

因此,未來紅外成像發展的方向應與智能算法、深度學習相結合,優化圖像分辨率,高速處理圖像信息使之與套管故障點特征相連接,實現精確定位。

3.2.3 特高頻

特高頻法常用來檢測局部放電。特高頻檢測技術具有信息豐富、靈敏度高、抗干擾能力強的優點[39-43]。

油紙電容式套管通常放電故障發生在套管頂部、電容芯子、末屏、下瓷套與底端均壓環處。因此,特高頻可用于頂部懸浮放電檢測、下瓷套沿面放電檢測、末屏引線接觸不良放電檢測和底部均壓環懸浮放電檢測等。對于位于油箱內部的套管局部放電,特高頻信號可能通過套管瓷套底部向外輻射,造成傳播路徑的不確定。

特高頻檢測技術的關鍵在于傳感器的靈敏度和響應速度,而傳感器的靈敏度、響應速度又與其安裝方式、類型等有關。

除傳感器安裝方式與類型的制約外,特高頻技術亟待解決的問題如下:

1)抑制套管引線上的電暈干擾;

2)特高頻信號傳輸特性的研究;

3)電磁波在套管內部折反射產生復雜振蕩波形,需要提高信號首波靈敏度;

4)精確讀取首波到達時刻。

3.2.4 油色譜法

當變壓器套管內發生過熱、放電時,所產生的氣體種類與比例有所差異,包括H2、CH4、C2H6、C2H4、CO、CO2等,但只有出現強烈過熱時才會析出CO2氣體。

油色譜分析法具有分離效能高、分析速度快、樣品用量少、靈敏度高、適用范圍廣等優勢。但也存在相應難點[44]:

1)套管油中氣體組分的獲取需要提供一套完善的系統,確保抽樣準確;

2)套管內氣體組分來源廣泛,涉及因素較多;

3)通過氣體濃度與比值診斷多依賴于歷史經驗,仍有不確定性;

4)無法進行故障定位。

因此油色譜法現多與人工智能結合,搭建全面分析、診斷、監測的平臺。

3.2.5 介電響應

在套管結構中,受潮與過熱是導致絕緣性能下降的兩個重要原因。套管內部絕緣油中的水分以溶解態、懸浮態和沉積態形式存在。絕緣紙中的水分通過表面毛細管、孔洞結構吸附,或通過纖維素滲透作用吸附。在過熱溫度下,絕緣油會發生裂解,而絕緣紙也會發生熱老化。

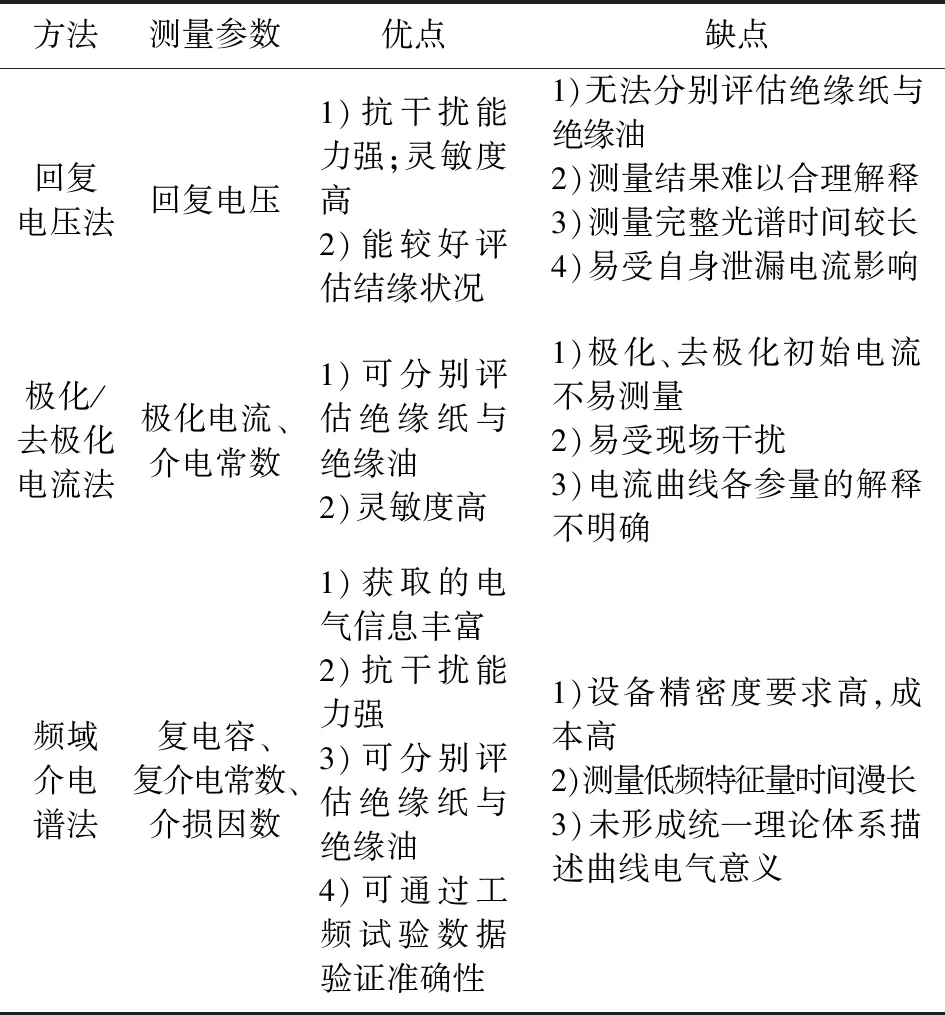

介電響應是一種無損檢測技術,分為回復電壓法、極化/去極化電流法、頻域介電譜法。回復電壓法最早出現,但其只能檢測套管整體絕緣系統,無法區分;極化/去極化電流法可分別檢測絕緣油與絕緣紙劣化程度;頻域介電譜法不同于前兩者,其測量頻帶窄,囊括的信息豐富,抗干擾能力強。但這3種方法也都受到溫度因素的影響,從而特征曲線變化各異。

介電響應技術的一個關鍵問題在于各種方法所測得的特征曲線無法對此作出合理統一的解釋,因為無論哪種檢測方法,都會受到外部或者內部一系列因素的影響,因此絕緣介質老化、受潮的評估機理十分復雜[45-49]。

表3中歸納總結了介電響應技術中3種檢測方法的優缺點。

表3 介電響應技術各方法對比總結

綜上,對于套管絕緣缺陷定位,檢測方法中可應用智能算法處理數據搭建計算模型,結合紅外檢測等其他技術輔助判斷。在控制變量下,針對不同影響因素、同一影響因素的不同值可研究選取曲線上與之對應的獨特參數點與變化規律,探究其電氣與物理意義。

4 結 論

變壓器套管由最初的用于接入并保護路姆考夫感應線圈引線的簡易玻璃管形式,逐步推陳出新到如今各種精密復雜的形式。發展歷程中具有工程進步意義的是其絕緣結構的突破、絕緣材料的創新、檢測技術的提升、輸電容量的擴增等,體現了工程科學進步的內在邏輯。

隨著直流輸電工程與新能源并網的發展,超高壓、特高壓領域變壓器套管的自主研發意義十分重大,它關系著國家能源戰略與經濟民生,而下一階段中國變壓器套管(尤其是特高壓領域)的發展方向為小型化、輕量化以及低成本、大容量。變壓器套管的輕小化不僅有益于降低運輸與安裝成本,還大大減少了變壓器箱體所承受的機械應力,削弱了風險累積指數。同時,經濟性是工程應用的重要指標之一,低成本的內在需求也是技術的進步。而提升套管的輸電容量即提升了電網系統的運轉效率。