柴油機尾氣污染物超低排放后處理關(guān)鍵技術(shù)及應(yīng)用

魏宗洋

(凱龍高科技股份有限公司,江蘇 無錫 214000)

1 立項背景

2021年,我國汽車產(chǎn)銷量超2600 萬輛,連續(xù)13年位居世界第一,汽車排放污染物已成為大氣污染重要來源。《中國移動源環(huán)境管理年報(2021年)》顯示,2020年全國機動車4 項污染物排放總量為1593 萬噸,其中氮氧化物(NOx)626.3 萬噸、顆粒物(PM)6.8 萬噸、碳氫化合物(HC)190.2 萬噸、一氧化碳(CO)769.7 萬噸。汽車是污染物總量主要貢獻者,其排放的NOx和PM 超過總量的90%,柴油車占汽車總保有量的10%左右,但其排放的NOx超過汽車排放總量的80%,排放的PM 超過汽車排放總量的90%,亟待治理。

一直以來,柴油機后處理核心技術(shù)被幾家國外公司壟斷,價格昂貴。我國后處理行業(yè)起步晚,國內(nèi)企業(yè)停留在系統(tǒng)封裝、零部件拼裝等階段,核心技術(shù)空白。因此,突破柴油機后處理關(guān)鍵技術(shù),打破國外壟斷勢在必行。

2 總體思路

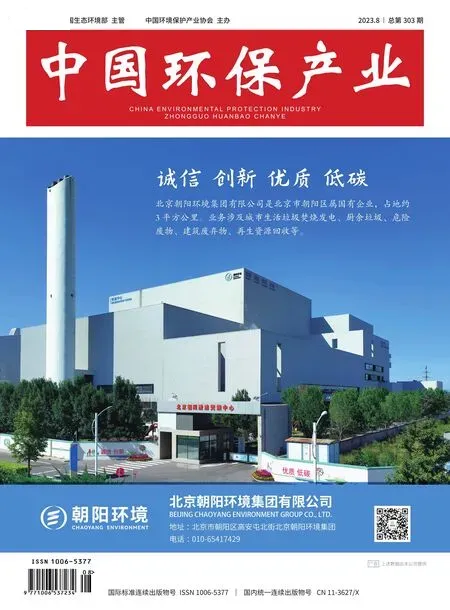

面向國家環(huán)境保護、節(jié)能減排的重大需要,本項目提出氧化催化劑(DOC)+催化型顆粒物捕集器(CDPF)+選擇性催化還原(SCR)的柴油機排放后處理技術(shù)方案,在國家和地方高新技術(shù)計劃支持下,對柴油機后處理電控單元、SCR 噴射關(guān)鍵零部件、載體、催化劑等核心技術(shù)進行研究攻關(guān),項目產(chǎn)品完成與國內(nèi)主流柴油機匹配應(yīng)用,總體技術(shù)處于國際先進水平,改變了柴油機后處理系統(tǒng)被壟斷的局面(項目總體思路見圖1)。

圖1 項目總體思路

3 技術(shù)的先進性、創(chuàng)新性

3.1 柴油機后處理系統(tǒng)電控單元智能化集成技術(shù)

針對電控單元技術(shù)長期被國外壟斷的現(xiàn)狀,本項目研發(fā)團隊進了電控單元軟硬件模塊化設(shè)計,開展了基于自主催化劑化學(xué)反應(yīng)動力學(xué)模型的串級雙閉環(huán)控制策略研究及創(chuàng)新,研發(fā)了智能化故障診斷管理系統(tǒng),滿足國六排放標(biāo)準(zhǔn),實現(xiàn)了具有自主知識產(chǎn)權(quán)的電控單元國產(chǎn)化。

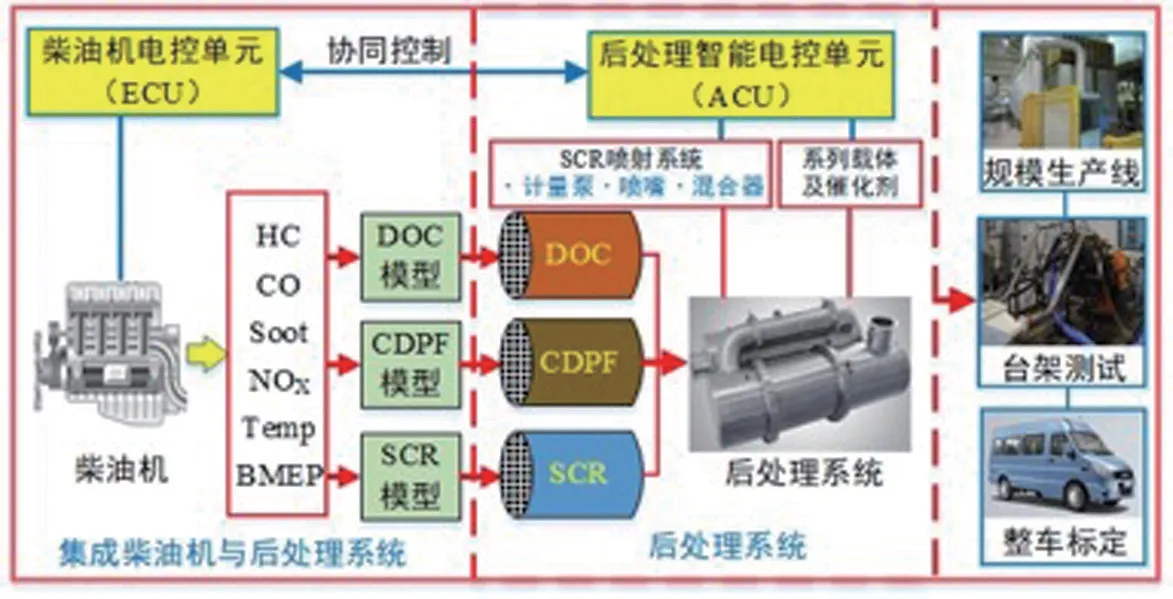

(1)電控單元硬件和軟件模塊化設(shè)計

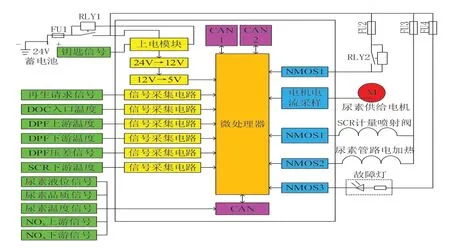

本項目對電控單元硬件和軟件進行了模塊化設(shè)計(見圖2),完成了電控單元型式認證試驗,保證了電控單元工作的穩(wěn)定性和可靠性。電控單元控制器抗電磁干擾能力均達到A 級要求。項目設(shè)計了雙反饋信號電路,可實現(xiàn)NOx傳感器信號和無刷直流電機轉(zhuǎn)速信號的反饋控制,解決了傳統(tǒng)單反饋電路帶來的尿素噴射控制穩(wěn)定性差、控制滯后、一致性差、排放波動大等難題,使尿素的穩(wěn)態(tài)和瞬態(tài)的噴射精度提高了1 倍,NOx排放波動控制在20ppm 以內(nèi),顯著優(yōu)于國外產(chǎn)品的40ppm。NOx濃度排放穩(wěn)定性對比見圖3。

圖2 電控單元硬件模塊化結(jié)構(gòu)

圖3 項目和國外產(chǎn)品NOx 濃度排放穩(wěn)定性對比

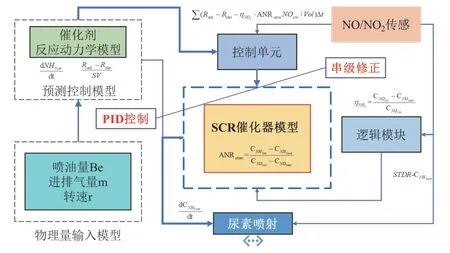

(2)后處理電控單元控制策略開發(fā)

傳統(tǒng)后處理控制采用脈譜圖,按照預(yù)定試驗及經(jīng)驗參數(shù)設(shè)定控制策略,控制精度低、魯棒性弱,排放易超標(biāo)、氨易泄漏。本項目開展了基于自主催化劑化學(xué)反應(yīng)動力學(xué)模型的串級雙閉環(huán)控制理論研究(見圖4),研發(fā)了高精度、高響應(yīng)性、多模型協(xié)同控制的SCR 雙閉環(huán)智能控制策略,可以根據(jù)催化劑實時化學(xué)反應(yīng)狀態(tài)進行控制策略動態(tài)自適應(yīng)調(diào)整。構(gòu)建了多模式碳載量預(yù)估模型和再生溫度閉環(huán)控制模型,實現(xiàn)了高瞬變工況下后處理與柴油機的協(xié)同排放控制,原排模型、溫度模型、閉環(huán)反饋修正模型、碳載量估計模型等模型誤差小于5%。

圖4 基于自主催化劑化學(xué)反應(yīng)動力學(xué)模型的雙閉環(huán)控制原理

(3)后處理故障診斷智能化

項目研究了后處理裝置典型失效模式的影響因素,構(gòu)建了面向控制與診斷的故障失效機理模型;發(fā)明了基于模型的催化器/傳感器/執(zhí)行器故障診斷方法;提出了故障失效模式下的容錯控制方法,開發(fā)了“跛行回家”故障模式下尾氣排放、氨泄漏和尿素噴射量的最優(yōu)控制,實現(xiàn)了263 項全故障實時在線監(jiān)控及監(jiān)管精準(zhǔn)定位,故障檢出率達99.8%。

本項目設(shè)計了“三級故障診斷”控制策略軟件模塊,可解決后處理系統(tǒng)傳感器和執(zhí)行器安全性差、報警難問題,通過對故障診斷管理的智能化,即驅(qū)動芯片自診斷、反饋信號電路診斷和通過系統(tǒng)信息進行合理性診斷,實現(xiàn)了系統(tǒng)故障診斷識別與處理功能(見圖5)。

圖5 “三級故障診斷”示意

3.2 SCR 噴射系統(tǒng)關(guān)鍵技術(shù)

通過對計量泵、噴嘴及混合器結(jié)構(gòu)多參數(shù)優(yōu)化設(shè)計,攻克普遍存在的尿素易結(jié)晶、計量精度低、尿素溶液霧化質(zhì)量差、流場混合不均勻等難題,形成高效SCR 噴射技術(shù),提高了柴油機穩(wěn)態(tài)和瞬態(tài)工況下尾氣NOx的高效轉(zhuǎn)化。

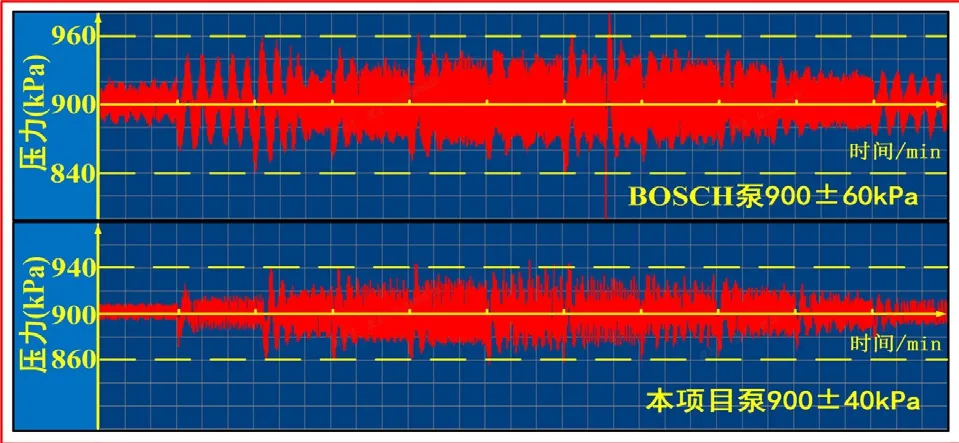

(1)尿素供給計量泵技術(shù)

本項目發(fā)明了分體式、灌頂式和罐底式系列化無空氣輔助尿素齒輪泵,采用無刷直流電機正反轉(zhuǎn)實現(xiàn)預(yù)注、建壓、穩(wěn)壓、排空等多種工作模式,電機與齒輪間采用磁力驅(qū)動方式連接,防止尿素泄露。本項目設(shè)計了一種尿素泵穩(wěn)壓裝置,提出了基于模型前反饋和閉環(huán)反饋的尿素泵供給壓力控制方法,實現(xiàn)了在全工況范圍內(nèi)供給壓力的精準(zhǔn)控制和高魯棒性,壓力波動為900±40kPa,優(yōu)于BOSCH 公司900±60kPa(見圖6)。

圖6 項目與博世泵尿素供給壓力波動對比

(2)尿素電磁閥噴嘴技術(shù)

本項目研發(fā)了尿素溶液的高精度計量噴射和多角度旋流霧化噴嘴裝置,完成了尿素計量噴射精度和霧化粒徑的性能測試,實現(xiàn)了尿素噴嘴的精確計量和高霧化質(zhì)量,計量噴射精度≤±5%,噴嘴噴霧粒徑≤60μm。

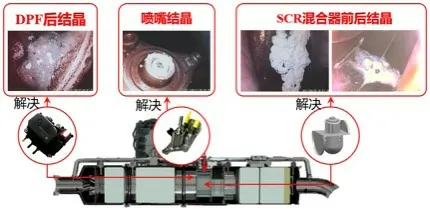

(3)防尿素結(jié)晶控制技術(shù)及混合器結(jié)構(gòu)優(yōu)化

本項目探明了尿素詳細分解機理及尿素沉積物反應(yīng)路徑,總結(jié)了影響尿素結(jié)晶的各種邊界條件,發(fā)明了適配不同后處理裝置的全系列高效尿素混合器。本項目針對尿素結(jié)晶影響因子及其影響規(guī)律,提出了尿素結(jié)晶定性和定量判定方法,首次形成尿素結(jié)晶試驗方法,并制定了行業(yè)標(biāo)準(zhǔn)。本項目通過優(yōu)化混合器結(jié)構(gòu)及尿素噴嘴安裝位置,降低了尿素結(jié)晶概率;后處理裝置氨氣分布均勻性高達98.5%,尿素平均結(jié)晶量低于限定值80%以上,優(yōu)于國際同類產(chǎn)品(見圖7)。

圖7 關(guān)鍵零部件尿素結(jié)晶示意

3.3 載體及催化劑關(guān)鍵技術(shù)

本項目發(fā)明了鈰鋯儲放氧材料、高溫穩(wěn)定復(fù)合氧化鋁的結(jié)構(gòu)和形貌控制技術(shù),通過對催化劑組成設(shè)計的優(yōu)化,開發(fā)了系列SCR、DOC 和CDPF 催化劑,突破了大尺寸陶瓷載體的制備技術(shù)和大尺寸整體式催化劑的均勻涂覆技術(shù),形成了整體式催化劑均勻制備的關(guān)鍵技術(shù)。

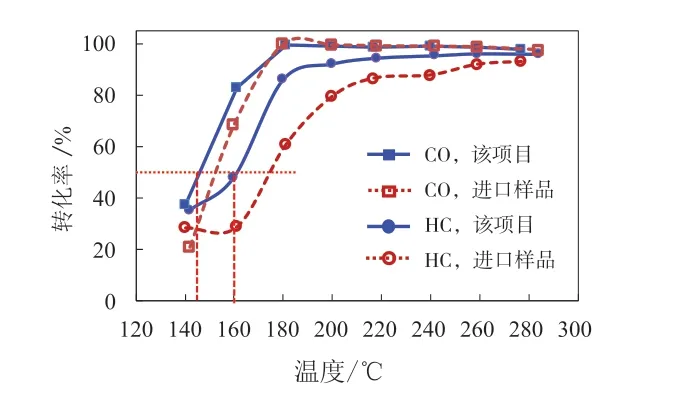

(1)SCR、DOC 和CDPF 系列催化劑

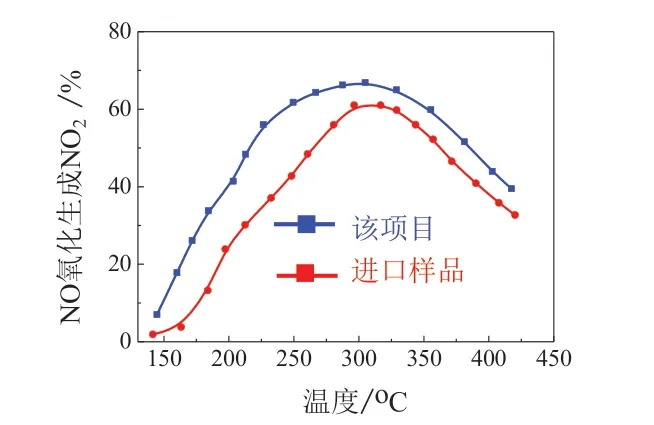

本項目利用貴金屬與稀土氧化物的相互作用,形成了貴金屬納米粒子“定向錨定”技術(shù),突破了低含量貴金屬(Pt、Pd 等)納米粒子穩(wěn)定制備的難題,貴金屬用量從30—35g/ft3降到25g/ft3。發(fā)明的高性能DOC 催化劑,HC 起燃溫度為160℃(見圖8),同時還具有高的NO 氧化的能力(見圖9),優(yōu)于進口產(chǎn)品。

圖8 DOC 對CO 和HC 的起燃活性

圖9 NO 氧化為NO2 的性能

本項目發(fā)明了稀土和Cu 雙組分交換的小孔分子篩基SCR 催化劑及定量交換技術(shù),利用稀土的選擇性占位,抑制了Cu 在高溫下的遷移和團聚,提高了低溫活性和水熱穩(wěn)定性。本項目利用添加非鋁酸位助劑,提高了Cu-CHA 框架其他位點的酸性,抑制了SO2/SO3與銅活性中心結(jié)合,確保活性位點數(shù)不發(fā)生明顯減少,提高了耐硫性能。催化劑WHTC 瞬態(tài)循環(huán)工況NOx轉(zhuǎn)化效率達到97%,優(yōu)于國內(nèi)同類產(chǎn)品。

本項目利用表面氧的活化與遷移和NO2的強氧化能力,發(fā)明了基于“稀土氧化物-微量貴金屬”的CDPF,突破了碳煙燃燒“氣-固-固”反應(yīng)的擴散限制,顯著降低了PM 的燃燒溫度,實現(xiàn)了排氣溫度下CDPF 的連續(xù)再生,再生效率達到91.6%。試驗表明碳煙平衡點溫度為325℃。催化劑WHTC 瞬態(tài)循環(huán)工況PM 過濾效率為90.3%,優(yōu)于國外公司產(chǎn)品。

(2)載體制備及涂覆技術(shù)

本項目發(fā)明了新型載體植皮材料和黏結(jié)劑,形成了大尺寸陶瓷載體(直徑≥240mm)常溫植皮和熱風(fēng)加濕干燥技術(shù),突破了常規(guī)生產(chǎn)需二次高溫焙燒的限制,載體合格率≥95%,生產(chǎn)效率提高100%,能耗降低40%。

本項目發(fā)明了“真空涂覆-真空抽提”的制備工藝,強化了涂層與載體間的結(jié)合強度,解決了常規(guī)壓縮空氣吹掃易造成堵孔的問題。超聲檢測脫落率≤1%,涂覆精度偏差≤±3%,有效解決了大規(guī)格整體式催化劑產(chǎn)品一致性差的難題。

3.4 后處理系統(tǒng)優(yōu)化分析方法和整機匹配及工程化應(yīng)用技術(shù)

本項目構(gòu)建了后處理系統(tǒng)多場耦合模型及工程優(yōu)化分析方法,建立了后處理系統(tǒng)與柴油機及整車匹配的標(biāo)定技術(shù)規(guī)范,形成了整機匹配與工程化應(yīng)用技術(shù)。

本項目構(gòu)建了柴油機后處理系統(tǒng)熱-固-汽-化多場耦合數(shù)值仿真模型,分析后處理零部件在各種布置條件下溫度、壓力、污染物分布、流場分布、機械應(yīng)力分布等參數(shù),實現(xiàn)后處理系統(tǒng)優(yōu)化設(shè)計。本項目開展了后處理系統(tǒng)NVH 性能分析,建立了振動與輻射噪聲分析模型,實現(xiàn)對排氣噪聲、插入損失等預(yù)測,進行排氣殼體模態(tài)分析,避免怠速共振,降低振動傳遞率。本項目發(fā)明了能夠根據(jù)不同排氣工況自適應(yīng)降噪及消聲結(jié)構(gòu),掌握了后處理關(guān)鍵零部件集成設(shè)計、參數(shù)優(yōu)化等技術(shù)方法。

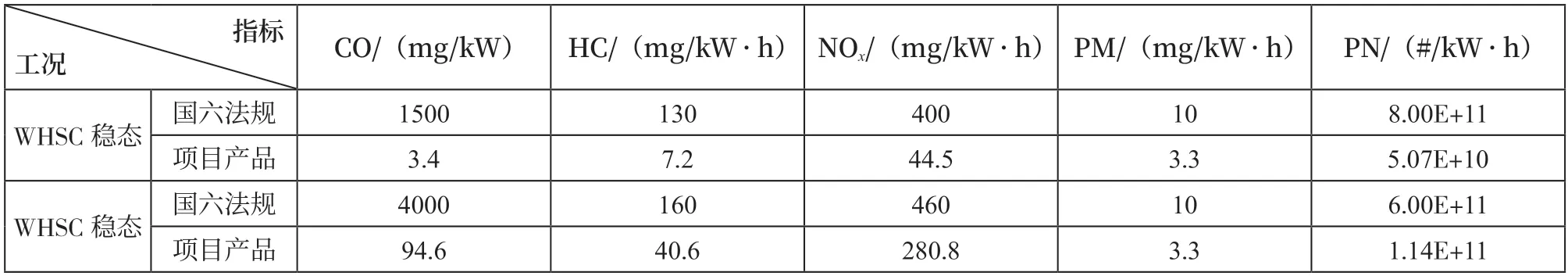

在整車試驗方面,本項目進行了高溫、高原、高寒的“三高”標(biāo)定試驗,完成上百個機型后處理標(biāo)定試驗,上萬種試驗數(shù)據(jù)的采集;自主完成國內(nèi)主流柴油機的國六排放標(biāo)定試驗,建立整套后處理系統(tǒng)與柴油機及整車的標(biāo)定匹配技術(shù)規(guī)范及數(shù)據(jù)庫文件,突破國外技術(shù)封鎖,經(jīng)權(quán)威第三方檢測,結(jié)果見下表。

4 成果轉(zhuǎn)化情況

項目產(chǎn)品已批量應(yīng)用于國內(nèi)各主流柴油機企業(yè)及整車制造企業(yè),已完成玉柴、上柴、全柴、三一重工、大柴、索菲姆、大通等主機廠54 個系列柴油機的環(huán)保公告,與上依紅、北汽福田、南京依維柯、三一重工、徐工集團、上汽大通、東風(fēng)商用車等整車廠完成“三高”試驗并上工業(yè)和信息化部整車公告,價格僅為國外同類產(chǎn)品的2/3,整車市場占有率近15%。

5 對促進行業(yè)技術(shù)進步和產(chǎn)業(yè)結(jié)構(gòu)優(yōu)化升級起到的作用

本項目突破了后處理系統(tǒng)智能協(xié)同控制器開發(fā)、尿素精準(zhǔn)噴射及混合、DPF 高精度再生、低溫高活性低背壓后處理系統(tǒng)設(shè)計及制造等關(guān)鍵技術(shù),開發(fā)了具有自主知識產(chǎn)權(quán)的達到國六/歐Ⅵ排放標(biāo)準(zhǔn)的商用車尾氣后處理系統(tǒng),并實現(xiàn)了大規(guī)模推廣及應(yīng)用。

SOFIM8140、47Z6 柴油機排放檢測結(jié)果

本項目建立了后處理系統(tǒng)“載體、催化劑、噴射計量、智能控制、混合器封裝一體化、協(xié)同匹配標(biāo)定”全套完整產(chǎn)業(yè)鏈,后處理系統(tǒng)年產(chǎn)量大于30 萬套,總體技術(shù)指標(biāo)達到國際先進水平,引領(lǐng)并顯著促進了我國商用車尾氣后處理行業(yè)科技進步,支撐了我國商用車從國四到國六排放各階段的跨越。