框剪結構梁板柱高支模體系設計與施工

魏圣華(甘肅一安建設科技集團有限公司,甘肅 蘭州 730000)

框剪結構即框架-剪力墻結構,框架是其主要結構,多由梁柱構成,小部分由剪力墻構成。整個墻體均為充填式結構,其結構形式為密柱高梁式結構或空間剪力墻,在水平荷載作用下起整體空間作用的抗側力構件。適合于水平荷載較大、平面布置復雜、垂直布置復雜的高層建筑或廠房建筑。伴隨著現代化進程不斷加快,促使國內建筑行業迅速崛起,框剪結構工程愈發增多,致使框剪結構梁板柱高支模體系愈發復雜。從框剪結構實際施工中可以看出,大部分高支模體系仍存在諸多問題,如軸線偏移、立桿打設無法形成垂線等。為解決上述問題,提升高支模體系的穩定性,本文以某廠房工程框剪結構為例,依據現階段國家頒布的施工技術規范,針對框剪結構梁板柱高支模體系設計與施工展開探討。

1 工程概況

某廠房高層建設工程為框剪結構,建筑面積為1850m2,總高度為10.4m,支模寬度為12.35m、高度為10.38m,混凝土強度等級為C30。結合此廠房工程框剪結構特點,高支模施工步驟為:支撐體系放線→搭設縱向、橫向支撐桿、掃地桿(1層)→搭設縱向、橫向支撐桿→設置拉結件、放置頂托、模板鋪設。

2 框剪結構梁板柱高支模體系設計

2.1 主要材料與參數

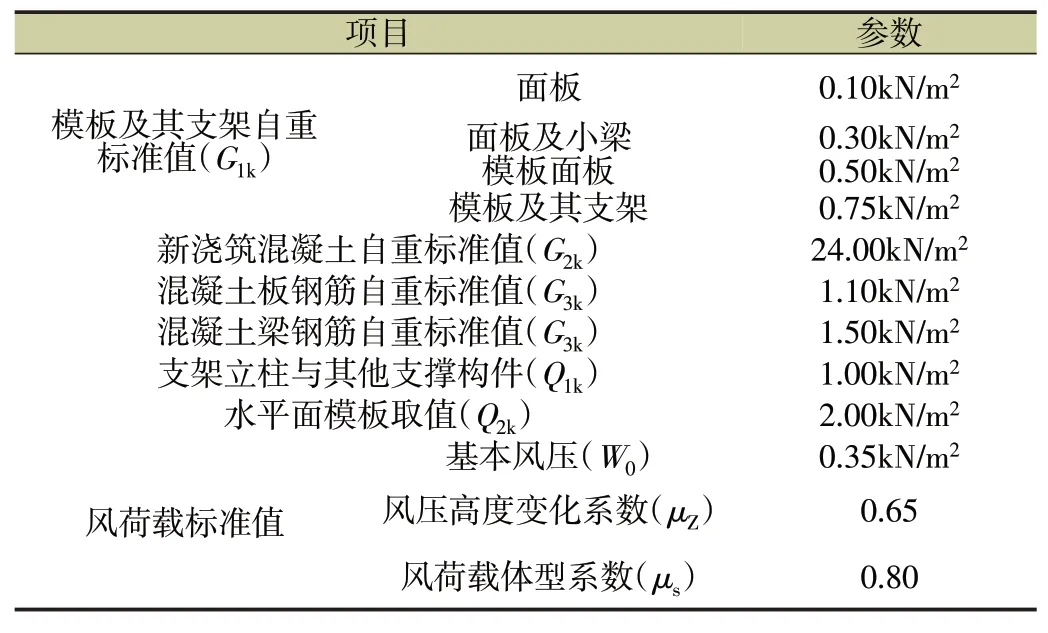

面板材料選擇木膠合板,小梁材料選擇方木,主梁、立桿選擇鋼管。具體規格及參數詳見表1。

表1 主要材料及參數

2.2 梁體系設計與計算

梁截面規格為350mm×800mm,跨度和結構層高分別為6m、10.4m,樓板厚度為120mm。梁底支撐包括3根小梁,hd(立桿頂部的步距)為600mm,在梁底部位增加立柱2 根,2 根立柱之間的距離為333mm,距離梁中線距離為500mm,la(梁跨度方向立柱之間的距離)為900mm,lb(梁兩側立柱之間的距離)為1000mm,h(步距)為1500mm,a(水平桿中線到支撐點長度)為200mm,b(立桿底座寬度)為200mm,la'、lb'(板縱向、橫向立柱之間距離)均為900mm,混凝土強度等級C40。梁體系計算荷載參數詳見表2。

表2 梁體系計算荷載參數

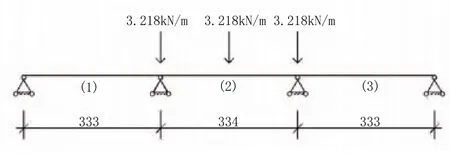

依據《建筑施工模板安全技術規范》開展梁底模板驗算工作,取寬度為1000mm 的面板,按照兩跨連續梁開展計算,計算圖詳見圖1。

圖1 梁底板模驗圖

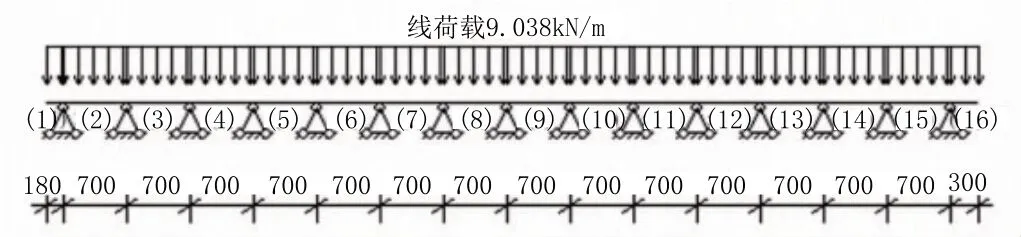

依據三等跨連續梁、懸臂梁針對小梁展開計算,計算圖詳見圖2。

圖2 小梁計算圖

主梁計算圖詳見圖3。

圖3 主梁計算圖

2.3 板體系設計

此框剪結構新澆筑的混凝土樓板長度為25.55m、寬度為12.35m、厚度為120mm。在混凝土板橫向、縱向中心線位置對稱布置板支撐立柱,縱向、橫向立柱距離為900mm,步距為1500mm。經計算,邊立柱距離混凝土板最短邊175mm,距離最長邊325mm。

2.4 扣件式支撐體系設計

此框剪結構的垂直支撐鋼件為鋼管頂架(規格Φ 48.3mm×3.60mm),每3 跨設置強化后的剪力墻支撐結構,同時設置相應的縱向、橫向鋼管掃地桿。各掃地桿間距設置為900mm。

2.5 柱體系設計

柱截面規格為950mm×950mm,標高為10280mm。在每個柱側方位置設計小梁5 根,同時設置相應的柱箍,每個柱箍之間的距離應為700mm,還需加設相應的對拉螺栓,具體設計如圖4所示。

圖4 柱體系設計圖

柱體系計算荷載參數詳見表3。

表3 柱體系計算荷載參數

依據四等跨梁對柱模強度展開計算,基于最不受力影響下的計算圖詳見圖5。

圖5 柱模強度計算

針對柱箍展開計算,具體計算圖詳見圖6。

圖6 柱箍計算圖

針對小梁展開計算,具體計算圖詳見圖7。

圖7 小梁計算圖

3 框剪結構梁板柱高支模體系加強施工技術措施

3.1 梁模板加強施工技術

首先,可在梁底模板位置增加相應的支撐立桿,需將支撐立桿的長度保持在100mm左右。梁底模擱置采用木方窄邊,橫向拼接并擱置在木方上部[1]。同時,用木方窄邊夾緊垂直梁側模拼縫處,將梁底模邊緣壓在立柱垂直模板上。在次梁末端和主梁交接處,次梁底模和側模需壓緊主梁側模,梁側模板上的通長圍檁作為底梁的支撐,并在梁下增設短柱、支撐木等,以確保次梁、主梁接縫的剛度。

其次,在梁、底板結合部位,利用陰角模板、圍檁等將底板尺寸縮小,以此預防漏漿等不良問題。梁、柱交界位置,應充分考慮梁底模在潮濕狀態下,由于吸收大量濕氣進而出現膨脹等問題,應縮小下料尺寸,促使混凝土在澆筑后梁模板端部位置可同柱面貼平,以此避免梁模板由于受潮等問題嵌入混凝土墻、柱內。

最后,梁模板的圍檁應傾斜支撐固定于立柱、頂支撐的橫桿上方,傾角需保持在50°,利用搭頭木將兩側模板加以固定[2]。

3.2 使用扣件式鋼管支撐體系

針對案例工程開展框剪結構梁板柱高支模支撐結構分析,為解決軸線偏移、立桿打設無法形成垂線等問題,針對扣件式鋼管支撐體系的關鍵節點加以控制,具體控制點包括:①利用支撐體系放線等手段,檢查立桿軸線之間的距離是否符合施工規范;②檢查橫向、縱向立桿之間的距離、高度差是否符合施工規范;③檢查中立桿垂直角度是否符合施工規范;④檢查梁底模板平整度是否符合施工規范。

3.3 柱模板加強施工

在支設柱模板前,需要將柱根控制在同一水平面上,方便柱模就位。施工現場需按照既定的施工設計圖紙,在明確設計尺寸、高度等參數后,預制柱模。為確保柱模底部固定不偏移,需要在底部位置焊接鋼筋。待預制柱模組裝完畢后,需要對柱模方正程度、垂直程度等進行校正。最終固定鋼柱,鋼柱間距離應為0.4m~0.6m,遵循“上疏下密”的固定原則[3]。

在柱模外部設置相應的柱箍、圍檁,利用對拔榫將柱箍、柱模板之間塞緊,以此預防漏漿等不良問題。在柱模板邊緣中部位置增加螺栓,保證柱箍兩邊始終處于同一水平線,以此增強柱箍剛度。

針對柱模板展開水平加固,利用鋼管打造一個立體的支撐體系,形成一個獨屬于柱模板的加固系統,將鋼管、支撐體系相連并形成一個整體,可控制上層、下層支柱處于同一個垂直線,利用此種施工方式可增強整個梁板柱高支模體系的穩定性與剛度。

3.4 澆筑加強施工

案例工程框剪結構的架柱相對較高,為確保整個工程施工過程中的混凝土澆筑施工質量,本次工程采取分批次、兩次澆筑形式。首次混凝土澆筑應到標高位置5.60m,澆筑高度應保持在4.90m。第2 次澆筑高度應保持在4.70m。在整個澆筑過程中需要時刻控制混凝土澆筑施工速度,以防止出現過大的側壓力。

高支模部分的混凝土澆筑,需要利用汽車泵,從對角相交部位開始澆筑,由內向外均勻澆筑。利用水平儀進行監測,監測頻率應為每30min 一次,同時需要觀測支撐架的沉降情況[4]。

4 實驗驗證

在整個施工工程中,需要針對高支模體系的沉降、位移等情況展開監測。應在每一根梁、板的跨中部位設置監測面1個,每個監測面需要設置水平位移監測點位1個、沉降監測點位1個。水平位移監測應使用水平儀,沉降監測頻率為每30min1次。同時,需設置相應的沉降預警標準,此次監測沉降預警標準為-10mm,水平監測預警標準為±10mm。

將上文提出的框剪結構梁板柱高支模體系設計應用到實際工程項目施工中,在施工過程中及施工后驗收階段,并未發生框剪結構混凝土脹模、裂紋、彎曲、變形等不良情況,并未出現漏漿、接縫不嚴密等問題。根據監測結果顯示,模板表面并未出現孔洞、遺漏等問題,模板整體安裝較為牢固,位移偏差在±12mm 左右,整體偏差小于±20mm,符合《混凝土結構工程施工規范》要求。

上述高支模體系的垂直度偏差為±5mm,沉降偏差為-3mm,符合國家相關要求。此外,案例工程本身質量控制較為嚴格,利用上述設計可有效縮短該工程工期,拆模后混凝土施工效果良好。

依據上述實驗結果,得出本文的設計結論:

(1)經案例廠房工程框剪結構高支模體系設計計算結果得知,依據現行《混凝土結構工程施工規范》《建筑施工扣件式鋼管腳手架安全技術規范》要求,本文所設計的高支模體系充分考慮的水平荷載、風力荷載對于高支模體系設計的影響,在考慮諸多影響的前提下對計算高度等加以取值,進一步深化高支模體系設計。最終經試驗驗證后,得出準確的高支模體系計算參數,可將此例高支模體系設計應用在實際工程中。

(2)本文在整個框剪結構梁板柱高支模體系加強施工中采取“三步走”戰略,梁模板、柱模板等展開強化固定施工,針對扣件式鋼管支撐體系展開關鍵節點施工,最后針對框剪結構高支模體系設計的施工方案加以驗證,明確此種設計及施工方式可提升工程施工效率。

5 結語

本文以某廠房工程的框剪結構為例,依據現階段國家頒布的建筑施工規范、扣件式鋼管腳手架技術規范等,針對該案例展開框剪結構梁板柱高支模體系設計和計算,同時將該高支模體系設計應用在實際施工中,經施工驗證得知,本文所得出的設計計算值較為準確,可為后續各類工程高支模體系建設提供參數參考。同時,本文針對性提出加強高支模體系施工的施工技術,利用嚴謹的施工技術及方案,可有效避免框剪結構混凝土脹模、裂紋、彎曲、變形等不良情況,可有效縮短該工程工期,確保拆模后混凝土施工效果。