基于聲發射的蒸養混凝土受壓損傷特性試驗研究

劉偉琪,陳 波,陳家林

(1.河海大學水利水電學院,江蘇 南京 210098;2.河海大學水文水資源與水利工程科學國家重點實驗室,江蘇 南京 210098)

蒸汽養護是以蒸汽為熱介質使混凝土加速硬化的養護方式,常用于混凝土預制構件的生產制造,能有效提高施工效率,縮短施工周期[1]。該工藝所具有的高溫、高濕條件能促進水泥的水化速度,顯著提升混凝土早期強度,但也會造成材料內部孔徑粗化、界面過渡區微裂縫增多等熱損傷效應,不利于其長期服役性能[2-3]。為了減少蒸汽養護所造成的熱損傷效應,許多學者研究了礦物摻合料對蒸養混凝土的影響。如趙晶等[4]探究了蒸汽養護對摻加不同礦物摻合料混凝土的抗壓強度、抗氯離子滲透性和水化產物的影響。閻培渝等[5]用粉煤灰和石英粉作為活性和惰性礦物摻合料,研究了不同水膠比、不同養護溫度下礦物摻合料對復合膠凝材料抗壓強度發展特性的影響。

在外界荷載作用下,材料內部結構的變化導致了局域應力狀態改變,釋放出瞬態的彈性波,這種常見的物理現象稱為聲發射或應力波發射。不同于X射線、超聲波等外加信號源的檢測手段,現代聲發射技術收集的是來自材料內部的應力波,其具備同步、動態、準確、可靠等特點,能夠實時捕捉試件破壞全程發出的聲發射信號;通過分析振鈴計數、能量、幅值和峰值頻率等特征參數的變化,揭示其與材料破壞過程的關系,進行對材料內部損傷演化的無損監測和損傷機理的評價[6],并提出可靠合理的材料破壞前兆依據[7],從而實現材料和工程安全的監測預報。混凝土材料受力破壞過程中微裂縫的萌生、擴展以及宏觀裂縫的形成都伴隨著大量的聲發射事件。近年來聲發射技術在混凝土結構健康監測和劣化評價等領域中得到了廣泛應用,眾多學者借助此技術深入探究了不同混凝土材料的破壞機理。例如:王立燕等[8]利用聲發射技術分析了普通水泥混凝土和橡膠水泥混凝土的疲勞損傷過程,比較了其疲勞性能;段力群等[9]借助聲發射技術對不同密度泡沫混凝土在單軸壓縮下的損傷演化進行研究,并定位識別了其破壞模式。然而,將聲發射技術用于探究蒸養混凝土力學性能的研究較少。

本文選取標準養護和蒸汽養護制度下摻加和未摻礦物摻合料的180 d齡期混凝土作為試驗對象,對其進行單軸壓縮試驗測得抗壓強度值,同時利用聲發射系統全面記錄加載過程中聲發射信號的變化。在此基礎上選取聲發射振鈴計數、b值等聲發射特征參數分析了混凝土試件在破壞過程中的破壞規律,并基于高斯混合模型(Gaussian mixture model,GMM)探究了聲發射值與裂紋形式之間的關系,對破壞過程中的兩類裂紋進行聚類,分析了不同裂紋形式的變化過程。

1 試驗方案

1.1 試驗材料與配合比設計

試驗選用P·O 42.5普通硅酸鹽水泥,該水泥3 d、28 d抗壓強度分別為16 MPa和42.5 MPa,抗折強度分別為3.5 MPa和6.5 MPa,初凝時間45 min,終凝時間600 min;粉煤灰為Ⅱ級低鈣粉煤灰;礦粉為S95級礦渣粉;粗骨料為碎石骨料,粒徑為5~25 mm;細骨料為天然中河砂,細度模數為2.5;減水劑為高效聚羧酸減水劑,減水率為28%。試驗配合比設計見表1。

表1 試驗配合比設計 單位:kg/m3

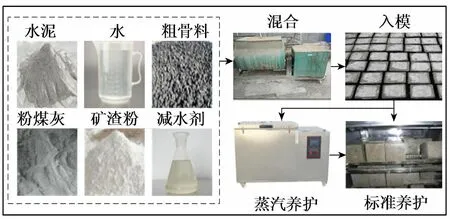

混凝土試件采用邊長100 mm 的立方體,并在澆筑成型后分別進行標準養護和蒸汽養護。標養溫度為(20±2)℃,相對濕度大于95%,試件成型1 d后拆模,養護至28 d。蒸養試件在標準養護室靜置3 h后放入蒸汽養護箱內進行養護,升溫速率為15~20 ℃/h,恒溫時間為12 h,養護溫度為60 ℃,降溫速率為15~20 ℃/h。蒸汽養護結束后脫模,放入標準養護室養護至28 d齡期。所有試件養護28 d結束后,從養護箱中取出并放置在室內自然條件下養護至180 d。試件的制備流程如圖1所示。

圖1 試件制備流程

1.2 試驗方法

抗壓強度試驗參照GB/T 50107—2010《混凝土強度檢驗評定標準》要求執行,由WAW-1000微機控制電液伺服萬能試驗機完成。每個系列試件均采用3個混凝土試件,并將同組試驗結果取均值作為該類試件的抗壓強度。試驗過程采用荷載控制的加載方式,為適當控制試件壓縮破壞時間,更詳細準確地分析破壞過程中的聲發射特征參數變化過程,經過前期試驗比較,最終確定加載速率為3 kN/s。

聲發射試驗采用Sensor Highway Ⅲ全天候結構健康監測系統,與抗壓強度試驗同步完成。根據儀器調試結果與現場噪聲水平的測試結果,將前置放大器的增益設置為35 dB,門檻值設置為35 dB。為進一步減少干擾并保證信號質量,利用砂紙將傳感器與試件之間的接觸面進行拋光處理,同時涂抹凡士林作為耦合劑。試驗過程中將4根傳感器對稱布置在蒸養混凝土四周,如圖2所示。選擇與組內平均抗壓強度值最接近的試件進行后續聲發射特征參數分析。

圖2 單軸壓縮-聲發射試驗加載裝置

2 基于聲發射特征參數的混凝土損傷過程分析

2.1 聲發射振鈴計數分析

聲發射振鈴計數和累計振鈴計數能夠代表聲發射的活躍程度,且與混凝土損傷程度之間具有較強的正相關關系[10]。圖3為各試件的單軸壓縮聲發射特征參數歷程(圖中對加載時間進行了歸一化處理)。結合文獻[7,9,11-12],將加載過程中的聲發射參數演變大致分為初始壓密(Ⅰ)、穩定擴展(Ⅱ)和失穩破壞(Ⅲ)。

圖3 單軸壓縮聲發射特征參數歷程

比較應力曲線可知,標養試件BS的抗壓強度較蒸養試件ZS、ZK和ZF分別超出27.9%、25.8%和4.9%,說明蒸汽養護降低了混凝土的長期抗壓性能。同時發現,隨著粉煤灰和礦粉的加入,2種蒸汽養護制度下的抗壓強度差距逐漸縮小。相比強度最差的ZS試件,單摻礦粉的ZK試件和復摻粉煤灰及礦粉的ZF試件的抗壓強度分別提高了10.3%和22.1%。由此說明礦物摻合料能有效修復蒸汽養護導致的強度缺陷,且復摻粉煤灰和礦粉使得混凝土具有更好的蒸養適應性[2,13],對抗壓強度的提升效果優于單摻礦粉。

此外,聲發射累計振鈴計數與混凝土抗壓強度呈負相關。抗壓強度最高的BS試件,其累計振鈴計數不足5×106次;而強度最低的ZS試件,其累計振鈴計數超過9×106次,這是因為蒸汽養護使得混凝土內部產生了熱損傷等缺陷,更容易導致微裂縫的產生和發展,聲發射信號更加活躍。由于粉煤灰和礦粉對蒸養混凝土的強度補償,ZK和ZF試件的聲發射累計振鈴計數均低于ZS試件,但仍高于BS試件,說明礦物摻合料的修復效果有限。

蒸養混凝土中,抗壓性能最好的ZF試件損傷程度也最小,尤其在初始壓密階段,聲發射活躍度很低且無大尺度能量躍遷,甚至優于標準養護混凝土BS。這說明復摻粉煤灰及礦粉對于混凝土蒸養適應性的改良效果明顯,形成了更為致密的內部結構,有效限制并減少了材料內部初始微裂紋的形成與發展。

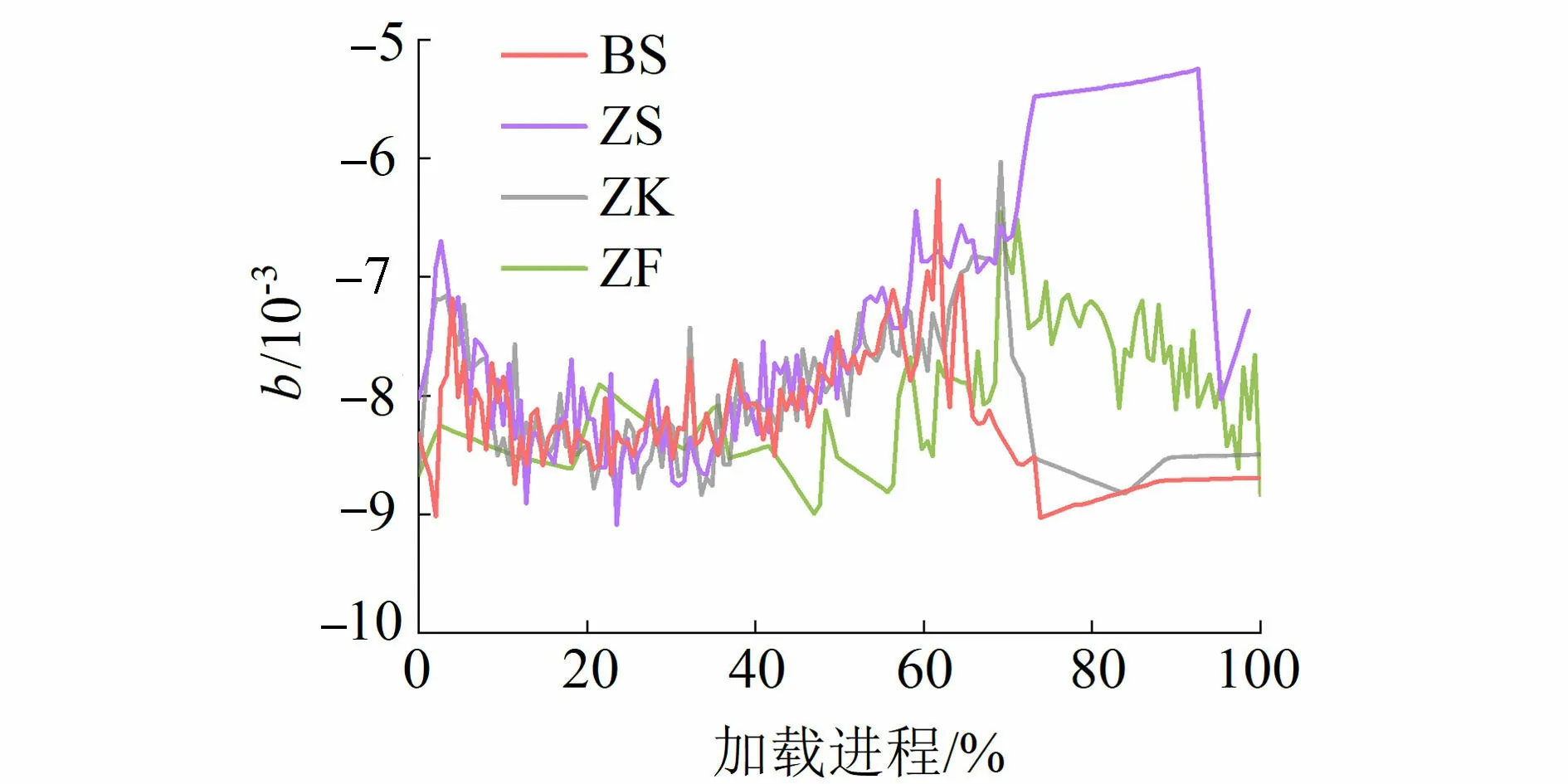

2.2 聲發射b值分析

b值是描述聲發射相對震級分布的參數,也是混凝土裂縫擴展尺度分布的函數[14]。混凝土加壓破壞過程中,微裂縫的萌生伴隨著大量小振幅事件的發生,b值也相應上升;而宏觀裂縫的產生會出現更多大振幅聲發射活動,導致b值減小[15]。傳統的b值計算方法具有一定缺陷,故本文選用了改進的b值進行計算分析[16]:

(1)

式中:N為最近聲發射事件數,一般取50或100,本文取100;μ為N次聲發射事件中振幅的均值;σ為N次聲發射事件中振幅的標準方差;α1、α2為常數,分別取為0和1。

由圖4可知,在初始壓密階段,小振幅聲發射事件占較大比例,b值小范圍增加,出現第一個峰值,隨著試件不斷被壓密,試件內部空隙和微裂縫基本閉合,聲發射活動加劇,b值從峰值逐漸減小。

圖4 不同試件的聲發射b值

進入穩定擴展階段,b值首先出現較長時間的緩慢波動上升,說明該階段內部裂紋穩定出現和發展,應變能平穩積聚,聲發射活動絕大多數為小振幅事件,大尺度裂縫較少出現。隨后b值增速加快,并達到加載全程的最高點,表征試件內部微小裂縫的數量和發育程度達到了極值。

隨著荷載越來越大,大尺度裂紋開始出現和發展,大振幅聲發射事件短時間內集中產生,導致b值發生驟降,預示著混凝土損傷程度迅速加劇,即將發生失穩破壞。由此可見,b值的變化具有明顯規律性,直觀反映了混凝土內部裂紋發展的過程,其突變能夠作為重要前兆來預測混凝土的宏觀破壞。

4個系列試件的b值變化歷程均符合上述規律,呈現出“緩慢遞減—波動上升—驟然下降”的演變趨勢,但在各階段有較為明顯的差異。現以BS試件b值變化曲線為參照,分析比較蒸汽養護混凝土系列通過b值表現出的損傷特性。其中,ZS試件的b值變化幅度最為劇烈,具體表現為加壓前期b值即從較高點發生了較大速率和幅度的下降;隨后b值又以較快速率持續上升,增長幅度為全系列最大,最后發生失穩破壞用時亦為全系列最短,這表明蒸汽養護劣化了混凝土內部結構,同時沒有礦物摻合料對結構損傷進行修復,因此其自然狀態下分布有更多微裂紋,長期性能最差。ZK試件的b值變化趨勢與BS試件較為相似,且比ZS試件更為平緩,說明單摻礦粉對裂紋的發展起到了抑制作用。ZF試件的b值變化趨勢最為平緩,一方面,其加載前期b值浮動范圍相對最小,說明該階段聲發射信號活度較低,內部微裂紋很少,這與上文所述初始壓密階段稀少的聲發射振鈴計數相呼應;另一方面,失穩破壞階段b值的減少相對其他試件而言略顯平緩,反映出ZF試件內部結構抵抗變形和裂紋發展的能力較好,由小尺度裂紋向大尺度宏觀裂紋轉變的過程較為緩慢。由此可見,粉煤灰和礦渣的復合摻加較大程度上提高了蒸養混凝土抗劣化的能力。

3 基于GMM的混凝土損傷模式識別

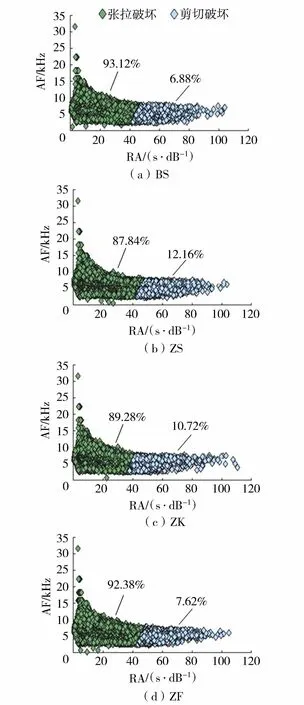

上述聲發射特征參數能夠有效對混凝土單軸壓縮的破壞過程進行分析,評價其損傷尺度和演化歷程,但并不能區分混凝土受壓過程的損傷模式。傳統的混凝土損傷模式識別通常采用日本混凝土材料協會提出的RA-AF值關聯分析法。該方法中的2個參數:RA為上升時間與幅度的比值,AF為振鈴計數與持續時間的比值。基于RA和AF,可將混凝土單軸受壓的損傷模式分為張拉破壞和剪切破壞2種,其中張拉破壞對應較高的AF值和較低的RA值;剪切破壞反之[17-18]。傳統定性方法是研究者人為規定一條分界線,位于分界線之下的部分為剪切破壞,分界線之上的部分為張拉破壞,該方法難以消除主觀性,故本文嘗試采用更為有效的確定性分類方法對裂縫形式進行劃分。

GMM是一種概率密度估計算法,通過多個高斯概率密度分布對樣本進行精確量化,判斷樣本數據在哪種分布下的最大似然概率最大,從而實現對樣本的分類。聲發射信號是大量非線性的隨機數據[19],利用聲發射參數對2類裂紋的分類本質上是對參數的二維聚類,因此樣本數據的建模復雜度較小,且對應的模型精度較高,故本文選擇GMM進行混凝土損傷模式識別。GMM參數由最大期望算法進行迭代計算,保證每一個聲發射事件點在聚類結果中的分布概率最大。圖5為不同混凝土聲發射事件的GMM聚類分析結果,圖6以三維云圖的方式給出了其高斯概率分布。

圖5 各試件GMM高斯混合模型聚類結果

圖6 各試件高斯概率密度分布

由圖5可知,各類試件的單軸壓縮破壞過程都是張拉破壞與剪切破壞并存,但都以張拉破壞為主導,剪切破壞只占較小比例。這主要是由于試件無四周的橫向約束,受壓過程中產生大量微裂縫,橫向膨脹產生的拉應力超過了抗拉強度而破壞。而剪切裂縫主要產生于微裂縫貫通后的滑移和摩擦中,其出現意味著試件內部結構產生了較大損傷,因此數量相對較少。在各試件破壞形式占比的對比中,標養混凝土BS試件張拉形式的破壞占比達到93.12%,為全系列最高,而剪切破壞只占6.88%;蒸養混凝土中,隨著摻合料的加入,混凝土的結構和力學性能得到改善,張拉破壞占比依次提高,而剪切破壞占比依次減少。因此不同破壞形式的占比可視為表征混凝土力學性能的間接指標,也為建立聲發射參數與混凝土損傷之間的關系提供了新方向。

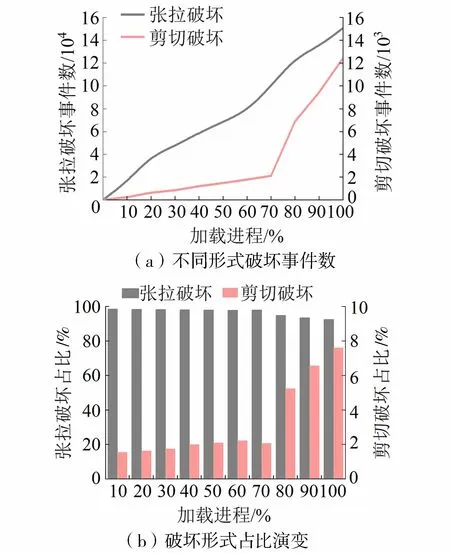

圖7以ZF試件為例,給出了基于GMM算法得到的破壞形式變化過程。受壓破壞全程中,張拉破壞占比始終占據90%以上的主導地位,且張拉裂紋的數量始終都超過剪切破壞一個數量級。但隨著加載過程的推進,試件不斷發生損傷,高RA值的聲發射事件增多,試件剪切破壞的占比遞增,在前中期增長速度不明顯,進入后期之后,聲發射b值持續下降,剪切裂紋所占比例快速上升,最終達到7.62%,表明試件內部剪切裂紋越來越多,大量微裂紋貫通形成宏觀破壞面[20]。因此,基于GMM的裂紋形式占比演化過程與聲發射b值的變化具有內在聯系,都能夠反映混凝土試件的破壞過程。

圖7 ZF試件單軸壓縮破環形式變化過程

4 結 論

a.蒸汽養護明顯劣化了混凝土的力學性能,在未摻加礦物摻合料的情況下,抗壓強度下降了約21.9%。添加礦物摻合料能夠有效改善蒸養混凝土的力學性能,且復摻粉煤灰和礦粉比單摻礦粉的強度補償效果更好,抗壓強度較不摻提升22.1%,但無法完全彌補強度損傷。

b.聲發射累計振鈴計數與抗壓強度呈負相關,可以表征混凝土的損傷程度。無摻合料蒸養混凝土的振鈴計數變化過程最為劇烈,累計計數最多;隨著摻合料的加入,各階段振鈴計數變化的劇烈程度都得以緩和,累計計數遞減,該變化印證了混凝土抗壓性能的差異。

c.b值的變化反映了混凝土內部裂紋尺度的變化過程,其突變能夠作為重要前兆來預測混凝土的宏觀破壞。復摻粉煤灰和礦粉的ZF試件b值變化相對平緩,說明其內部結構更為致密,限制了小尺度和大尺度裂縫的產生和發展。

d.GMM算法結果表明不同試件最終破壞時剪切裂紋的占比與抗壓強度成反比。ZF試件受壓破壞過程中張拉裂縫占比始終超過90%,而剪切裂縫占比隨加載過程推進而上升,且增速在失穩破壞階段最大,故剪切破壞占比的變化能夠表征混凝土損傷劣化的程度。