消聲器結構設計與仿真分析

彭長青,毛吉祥,馮 軍,曾憲任*,3,黎林梅

(1.江鈴汽車股份有限公司 產品開發中心,江西 南昌 330052;2.九江學院 機械與智能制造學院,江西 九江 332005;3.揚州聯科匯工業互聯網有限責任公司,江蘇 揚州 225127;4.臺州科技職業學院,浙江 臺州 318020)

當前人們對汽車的舒適性追求越來越高,汽車排氣振動所帶來的噪聲越來越受到重視[1]。消聲器的出現能有效解決當前的問題,但目前的國內技術只能在犧牲部分功率的前提下,才能更有效地消除噪聲,這樣不利于節能減排。因而,亟需對消聲器進行優化設計,在不損害其消聲性能的前提下,盡可能減小壓力損失,達到排放法規的基本要求是當今消聲器改進的重點內容[2]。

消聲器的外形結構設計、消聲性能及其空氣動力性能是相互對立的矛盾體,但都是很重要的評價指標。本文的設計理念是在優化外形結構設計的前提下,盡可能地提高空氣動力性,并使噪聲控制在國家相關規定的范圍內[3]。

本文根據某柴油機的性能參數來進行消聲器的結構優化設計,運用CATIA進行三維建模分析,利用計算機輔助工程(Computer Aided Engineering,CAE)軟件對消聲器仿真分析,并通過大量的可靠實驗數據及實際的工作經驗,得出科學的、符合生產要求的改進方案,為國內車用阻抗復合式消聲器的改進提供一定的參考[4]。

1 理論

在噪聲的控制中,消聲器的作用是在聲源處減弱噪聲。空氣介質密度的改變,是由壓強、溫度和介質質點振動速度決定的,因此,聲壓定義為

從聲波的本質可以看出,聲波的強弱由空氣質點振動速度決定,因此,空氣質點振動速度決定了空氣中聲壓大小。根據牛頓定律,得到聲場中聲壓與質點振動速度的關系式

常見的排氣消聲器的類型總共有三大類型,分別是阻性消聲器、抗性消聲器、阻抗復合式消聲器,都有其各自的特點[5-6]。圖1為阻抗復合式消聲器。

圖1 阻抗復合式消聲器

目前消聲器消聲理論主要還是基于聲傳遞導納理論分析。圖2為三維時域消聲模型。

圖2 三維時域消聲模型

由于穿孔板兩側的流速較小, 忽略非均勻流的影響,上、下游計算域看作是近似均勻的簡單流場,聲波為一維平面波。在上、下游計算域流動馬赫數為Af的平均流情況下, 聲壓和質點振速公式為

γ為空氣的比熱比;Rg為氣體常數;T為溫度。聯立式(3)、式(4)及傳遞函數理論有:

則穿孔板的聲阻抗率為

式中,Rp為穿孔板的聲阻率;Xp為穿孔板的聲抗率。

通過改變消聲聲隔板結構,穿孔板設計,可改變消聲器的聲阻抗,從而實現消聲的目的。

2 消聲器聲場仿真分析

2.1 結構設計

本設計基于某柴油機排氣阻抗混合式消聲器的參數規格為參考,進行改進設計,其基本組成結構由主消殼體、前端蓋、后端蓋、隔板、筒內出氣管及筒內進氣管等各部件組成,消聲器的所有的材料都是采用不銹鋼的耐高溫材料。如圖3所示。

圖3 消聲器結構示意圖

該消聲器的膨脹腔屬于外插進去口非同軸型,如圖4所示,將其劃分成A、B、C、D和E五個區域,相應的橫截面積分別為SA、SB、SC、SD和SE,每個橫截面橫向波數和本征向量可以通過求解得到。為了應用二維有限元法得到橫向波數和本征向量,進出口管橫截面和環形腔橫截面上的網格必須全部映射在膨脹腔橫截面上。

圖4 消聲器主要參數圖

2.2 模型建立

本文通過CATIA對消聲器進行三維建模,其結構是由主消殼體、前端蓋、后端蓋、隔板、筒內出氣管及筒內進氣管等各部件組成。

2.2.1 主消殼體

在很多的實際運用中,對消聲器的安裝空間、尺寸、幾何形狀都有一定的要求和限制。汽車消聲器安裝的空間十分有限,通常是在限定的空間內設計消聲器。

現代汽車綜合考慮燃油經濟性和動力性方面的要求且結構緊湊,對車內部件的空間利用率極高。因此,在汽車所使用的消聲器中,首先應該考慮到消聲器的空間布置情況。

為了使排氣消聲器在有限的空間內獲得更多的有效容積,設計的主消殼體如圖5所示,采用橢圓柱體的空間布局。此結構的優點是便于安裝,形成的膨脹腔進氣容積大,工藝性好,結構強度大,在機械振動和氣流沖擊下不易形變而影響穩定性。

圖5 主消殼體的三維模型

2.2.2 端蓋

端蓋的作用是維持消聲器的氣密性,有前后兩個端蓋,如圖6所示。端蓋與主消殼體采用焊接的連接方式。

圖6 端蓋

2.2.3 隔板

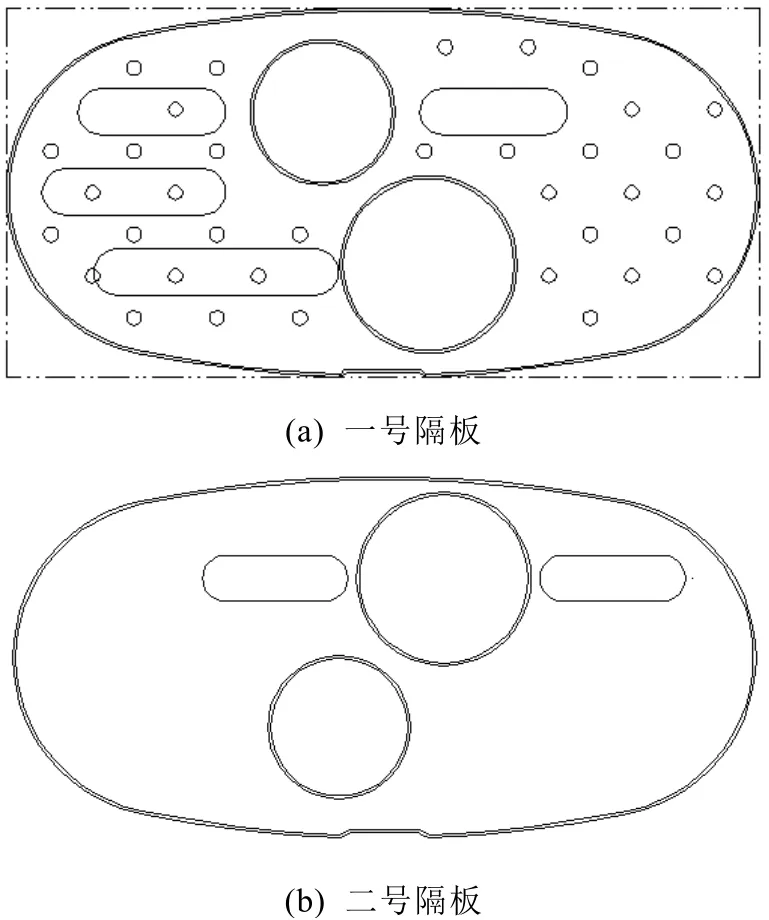

兩個穿孔管之間安裝了兩塊穿孔的隔板,如圖7所示,使得隔板具有一定的阻流作用。與此同時,隔板上的小孔的作用是使氣流能進入各膨脹腔腔內,而且由于孔內氣流改變了穿孔的聲阻抗,使得隔板具有一定的消聲作用,從而增加了消聲器的消聲量。但是,此種結構也有一定的不足,當氣流速度越來越大時,流動阻力損失會隨著增大。所以,在設計時,要充分考慮到小孔的布局以及隔板的穿孔率。

圖7 消聲器隔板圖

穿孔管內部的氣流速度分布是不均勻的,存在較大的速度梯度。因此,可將穿孔部位分為各個子段,在每個子段內按照均勻流動來處理,處理方式如同積分的幾何定義一樣,做無限個小子段的累加。只考慮消聲器內的橫向流的影響。通過交界面處的聲壓和質點振速的連續性條件,從而獲得整個穿孔段進出口間的傳遞矩陣,并獲得消聲器的四級參數。在這里做一個近似處理,從而能夠計算出消聲器的傳遞損失。

2.2.4 穿孔元件

本設計的消聲器的穿孔元件如圖8所示,在管壁上有大量規格、布局各異的小孔結構。在阻抗復合消聲器中,使用穿孔管的作用是提高特定范圍內的頻率噪聲的消聲性能,同時,能夠減少流動阻力損失。小孔的作用是消聲,氣流通過小孔時產生摩擦,變成熱能被消耗。

穿孔管聲阻抗的計算比較復雜,涉及到穿孔率、壁厚、孔徑、孔的布局、孔內氣流流速等。因為聲阻抗會隨著氣流頻率的變化而變化,所以穿孔管聲阻抗的函數是具有頻率的。而孔徑的不同則表示該孔作用吸收的頻率不同,不同的孔徑吸收不同頻率的噪聲。

圖8 進氣筒三維模型

2.2.5 隔套

隔套與穿孔管裝配在一起,如圖9所示。在有氣流通過時,隔套與穿孔管產生共振,不斷吸收噪聲中的能量,增加吸聲量,目的是進一步增加減噪量。隔套的設計如圖10所示。因為隔套與穿孔管裝配,穿孔管又是高溫部件,為了不使隔套由于穿孔管受熱膨脹而損壞,所以在圓柱管上開有4個三角槽,以保護隔套。

圖9 隔套三維模型

圖10 隔套與穿孔管裝配三維圖

2.3 有限元分析

本文通過Virtual.Lab把建好的模型進行了簡化處理,使之成為幾個規律的幾何體進行裝配而成的整體,將幾何體進行了圓邊、折邊等處理方式進行簡化,將主消殼體與前端蓋、后端蓋看成一個整體,將隔板與穿孔管看成一個整體。再進行有限元網格處理,如圖11所示。

圖11 消聲器聲學有限元環境

2.3.1 定義整體屬性及邊界條件

網格定義為聲學,流體材料設置為空氣。定義流體屬性為空氣。然后進行前處理操作,作用是為幾何體設置并檢測振動邊界條件以及吸聲屬性。

導入的網格是根據幾何體的個數來劃分的,本設計的網格可以劃分為5個相互獨立的實體網格,他們之間的網格相互獨立、斷開且不傳遞聲音,故可以直接利用網格進行進一步的計算研究以及后續的定義處理。

2.3.2 定義穿孔元件組

利用菜單中的插入選項卡選擇屬性,使用acoustic transfer relation admittance功能定義穿孔元件組的聲傳遞導納屬性。

圖12 進氣管網格分布

創建聲傳遞導納關系,需要把內表面網格和外表面網格進行相應的劃分。例如,如圖12所示,深色部分是進氣管與主消殼體的交集部分屬于內表面部分,淺色部分是進氣管的單獨部分,屬于外表面部分。將各穿孔元件做布爾交集運算,就可以找到各個幾何體的交集即為內表面部分。非公共部分即為外表面部分,沒有產生交集。

2.3.3 聲場分布計算

對于吸聲屬性,可以通過聲阻抗來進行定義,聲阻抗與聲導納關系式互為倒數,即

式中,A為聲導納;Zp為聲阻抗。全吸聲邊界的導納取值為416.5 ms2/kg。

在定義好邊界條件后,就可以進行聲場分布計算了。在操作界面中菜單欄選擇插入選項卡中的acoustic response case功能就可以用來計算消聲器內部的聲壓分布情況。可以模擬消聲器在發動機工作時的振動所引起消聲器內部的聲壓變化情況,計算的結果為近似值。

在進行計算之前,需要定義吸聲屬性。如果模擬的消聲器壁面不做處理的話會使聲波無損耗的反射出來,消聲器的材料失去消聲性能,達不到模擬仿真的目的。所以,定義吸聲屬性是至關重要的一步。

傳遞損失與聲源振動無關,只與自身的性能相關。消聲器的各個幾何體的吸收性能是不同的,且在發動機工作時,消聲器的各個位置聲級也是不同的,為了簡化操作,在這里做了一定的簡化。

2.4 仿真分析結果

仿真結束后,通過渲染樣式切換視圖,選擇shading with material選項即可查看計算后的消聲器的聲壓分布云圖,如圖13所示。

圖13 消聲器表面的聲壓分布圖

通過仿真結果的傳遞損失曲線,可以得出相應的結論。本消聲器的傳遞損失值在中低頻內逐漸遞減,在中高頻內又緩慢上升。則可得出結論本消聲器在低頻段消聲性能最好,其次在高頻段附近,消聲器消聲性能最差的頻率段是在中間頻段附近。如圖14所示。

圖14 傳遞損失曲線

3 消聲器實驗驗證

3.1 實驗過程

以某型號的柴油發動機正常工作時發出的噪聲為聲源,主要檢測的是排氣噪聲背壓值。

圖15 實驗過程

通過發動機空轉時改變節氣門開度的方式改變發動機的轉速,再進一步測量排氣管入口測點和出口測點的氣流背壓值。先啟動發動機,待發動機正常運行。再在主消殼體的進氣管附近設有一個入口測點,記為P1;在主消殼體的排氣管附近設有一個出口測點,記為P2,如圖15所示。然后輕踩制動踏板,改變發動機運行的轉速,在儀表盤上轉速表讀取數據;以800 r/min的轉速為測量起點,直至全負荷,每隔200 r/min作為一個數據采集點,記錄P1點、P2點處的氣流壓力傳感器的背壓數據。

3.1 實驗結果

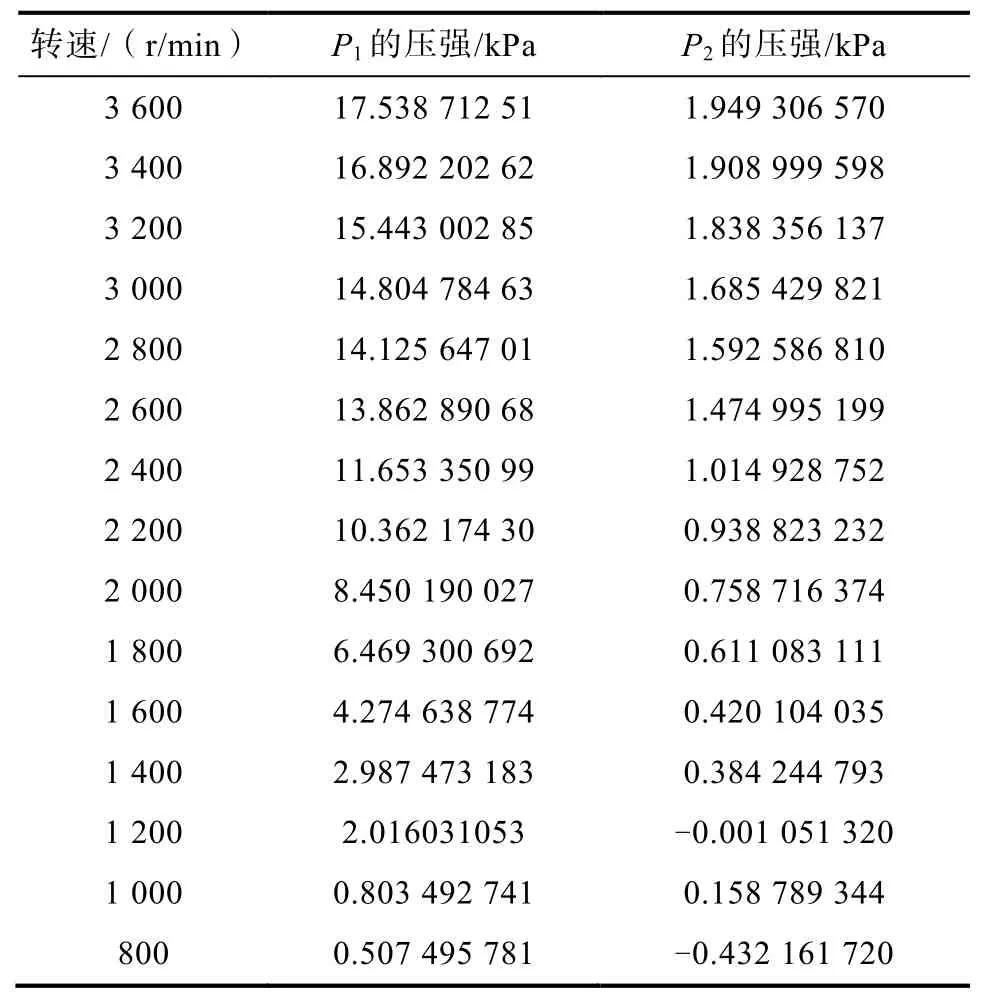

第一次實驗發動機額定功率點全速全負荷消聲器排氣背壓為16.59 kPa,第二次實驗發動機額定功率點全速全負荷消聲器排氣背壓為16.8 kPa。在相同實驗環境和實驗條件下進行兩次實驗來減小實驗誤差。實驗結果表明,發動機排氣消聲器具有較小的背壓值,排氣阻力小,減小了壓力損失,增加了發動機的動力性及經濟性。表1和表2分別為兩次實驗數據。

表1 第一次實驗背壓數據

表2 第二次實驗背壓數據

根據實驗所得的實驗數據,可知發動機額定功率點全速全負荷消聲器排氣背壓為15.59 kPa、15.80 kPa,都在16 kPa以內,符合新出的排放法規,符合排氣消聲器的設計要求。

4 結論

本文主要運用CATIA進行三維建模分析,運用LMS Virtual.Lab進行聲學有限元分析,對阻抗復合式消聲器的結構進行了優化設計及仿真分析,并根據實驗結果提出了改進意見。例如,柴油的排氣消聲器在運用阻抗復合式消聲器時,應該充分考慮到背壓值。在設計中盡量在可允許范圍內使背壓值偏小,有益于燃油經濟性,以滿足日益嚴格的排放法規。