潤滑油抗乳化性綜合評價方法研究*

耿 杰 張進恒 范海明 魏志毅 劉 釗

(1.中國石油大學(華東)石油工程學院 山東青島 266580;2.中國石油化工股份有限公司江漢油田分公司 湖北潛江 433121;3.中國石油工程建設有限公司華北分公司 河北滄州 062550)

潤滑油廣泛應用于國民經濟的各個領域當中,尤其是在鋼鐵、煤炭、建筑、運輸以及電力等大型機械行業[1-5]。在使用過程中,由于潤滑油自身或外部原因,在混入水分后,容易發生乳化[6-9]。如果不能迅速實現油水分離,將會惡化潤滑油質量,降低其潤滑的功能性,會對儀器設備造成腐蝕、磨損、堵塞,降低其使用壽命等負面影響,因而潤滑油抗乳化性是其重要理化指標之一[10-14]。目前,測定抗乳化性能的評價方法主要有GB/T 8022—2019和GB/T 7305—2003,后者使用最為廣泛[15-20]。但GB/T 7305—2003規定的是在油水比為1∶1情況下潤滑油的抗乳化性能的評價方法,而通過對潤滑油在實際使用過程中混入水分的途徑以及水分存在的形式分析發現,潤滑油在使用過程中混入的水量較少,油水比遠大于1∶1,與國標中規定的油水比相差較大。另外,在受到強剪切作用時,潤滑油會與水混合發生乳化,當剪切作用消失時,又會與水分離,故潤滑油在乳化與分離的狀態之間多次循環。正是由于GB/T 7305—2003評價方法中的油水比及乳化工況與實際使用時的不符,導致其測得的抗乳化性能結果與實際使用工況下的抗乳化性能相差較大。針對該問題,本文作者在原有國標基礎上結合潤滑油實際應用中的乳化條件,開展不同油水比下的抗乳化實驗,建立了一套能夠反映在實際使用工況下潤滑油抗乳化性能的評價方法。

1 實驗方法

文中模擬實際使用工況,對4種常用潤滑油惠克HK、長城A100、長城A220與美孚MF525進行不同油水比下乳化實驗。除按GB/T 7305—2003評價方法進行油水比為1∶1的乳化實驗外,還增加油水比為5∶3、3∶1、7∶1的乳化實驗。通過分析潤滑油乳狀液的分水率、分水速度、油水界面情況,以及水相清潔度、水相含油量及油相含水量指標,綜合評價潤滑油的抗乳化性能。具體實驗步驟如下:

(1)將水浴鍋加熱至(54±1)℃,保持恒溫;

(2)在量筒內按油水比1∶1、5∶3、3∶1、7∶1,加入總體積為80 mL的油和水,將量筒放入(54±1)℃恒溫水浴鍋中靜置10 min,使量筒內樣品溫度恒定在(54±1)℃;

(3)在轉速為(1 500±15) r/min下攪拌油水5 min,使其乳化。每隔一段時間記錄量筒內的分水體積,直至1 h分水結束,觀察油水界面狀況及水相澄清度。

根據式(1),計算乳化后30 min和1 h時分水率。

(1)

式中:c為最終分水率;Vw為最終分水體積;Vwt為總含水體積。

利用潤滑油乳狀液分水率隨時間的變化fw(t)來表征潤滑油乳狀液的分水速度,如式(2)所示。

(2)

式中:Vw(t)為乳狀液分水量隨時間的變化;Vwt為乳狀液總含水體積。

(4)潤滑油在實際使用過程中要求其乳化后分出的下層水中含油量較少,減少潤滑油被帶出量,降低損耗。GB/T 7305—2003評價方法中對下層水僅定性描述為透明、渾濁、乳白狀等,無法定量表征下層水中含油量。因而,有必要對潤滑油乳化分離后的下層水中含油量進行測定。按照SY/T 0530—2011油田采出水中含油量測定方法(分光光度法),利用SP-754型紫外分光光度計對下層水相含油量進行測定。

(5)潤滑油在實際使用過程中要求乳化后分出的上層油中含水量較少,以保證潤滑油的質量,使其能夠保持較好的工作狀態,提高循環利用率,因此有必要對潤滑油乳化分水后的上層油相含水量進行測試分析。GB/T 7305—2003評價方法未對此項進行測定分析,文中采用WS500C微量水分全自動測定儀測定上層油中的含水量。

2 實驗結果與討論

2.1 分水率

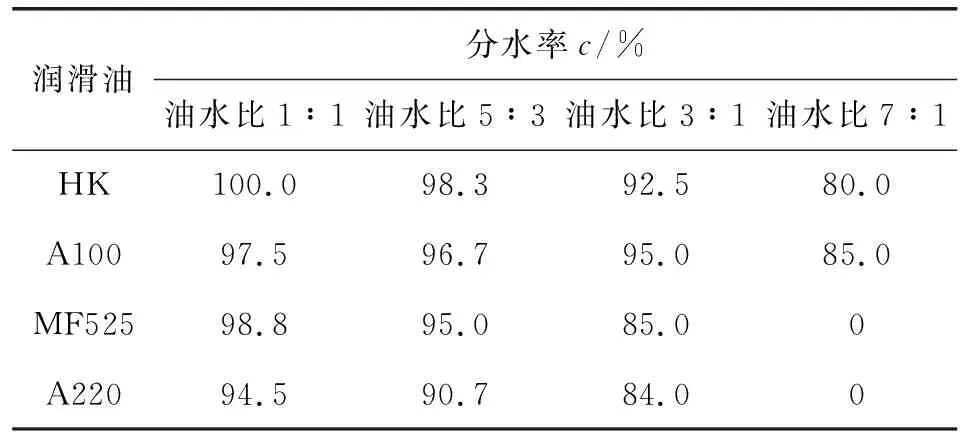

研究得到不同油水比下潤滑油乳狀液在30 min和1 h時的分水率,結果見表1和表2所示。根據國標GB/T 7305—2003評價方法,當乳化層小于等于3 mL或分水體積大于37 mL時,所用時間小于等于30 min則產品的水分離性能達標,即在30 min時乳狀液的分水率達到92.5%,油品的抗乳化性能合格。從表1和表2中可以看出,在油水比1∶1時,4種潤滑油的抗乳化性能均達標。但是,當油水比升高至3∶1時MF525和A220潤滑油乳狀液的分水率已經低于90%;在油水比為7∶1時,MF525和A220潤滑油乳狀液甚至不分水。因此,按國標GB/T 7305—2003評價方法,在油水比1∶1下測得抗乳化性能合格的潤滑油,在實際高油水比工況下出現不分水的情況,表現出極差的抗乳化性能。

表1 不同油水比下潤滑油乳狀液在30 min的分水率

表2 不同油水比下潤滑油乳狀液在1 h的分水率

2.2 分水速度

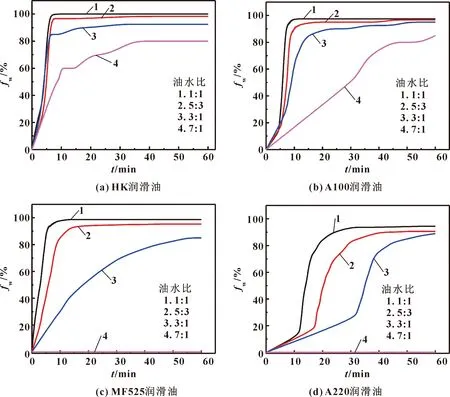

圖1所示為不同油水比下潤滑油乳狀液的分水率曲線。可以看出,當油水比為1∶1時,HK、A100及MF525潤滑油乳狀液分出37 mL水所用時間均在6~7 min,A220潤滑油所用時間在26 min左右。故依據GB/T 7305—2003評價方法,上述潤滑油均達到了水分離性能要求,其中HK、A100及MF525潤滑油的抗乳化性能最好且接近,A220潤滑油的抗乳化性能明顯較差,此時4種潤滑油之間的抗乳化性能差距較小。

圖1 不同油水比下潤滑油乳狀液的分水率曲線

隨著油水比的增加,潤滑油乳狀液的分水速度逐漸下降,且在高油水比(3∶1、7∶1)時的分水速度較低油水比(1∶1、5∶3)時明顯下降,尤其是MF525和A220潤滑油,分水速度明顯較低。上述變化趨勢同潤滑油乳狀液在30 min和1 h的分水率變化規律相似。

綜上可知,在低油水比時,4種潤滑油乳狀液的分水速度均相對較快,適應性較好;而在高油水比時,4種潤滑油乳狀液的分水速度均變慢,其中HK和A100潤滑油乳狀液的分水速度下降幅度較小,而MF525和A220潤滑油乳狀液的分水速度下降明顯,抗乳化性無法適應高油水比條件。

2.3 油水外觀及油水界面狀態

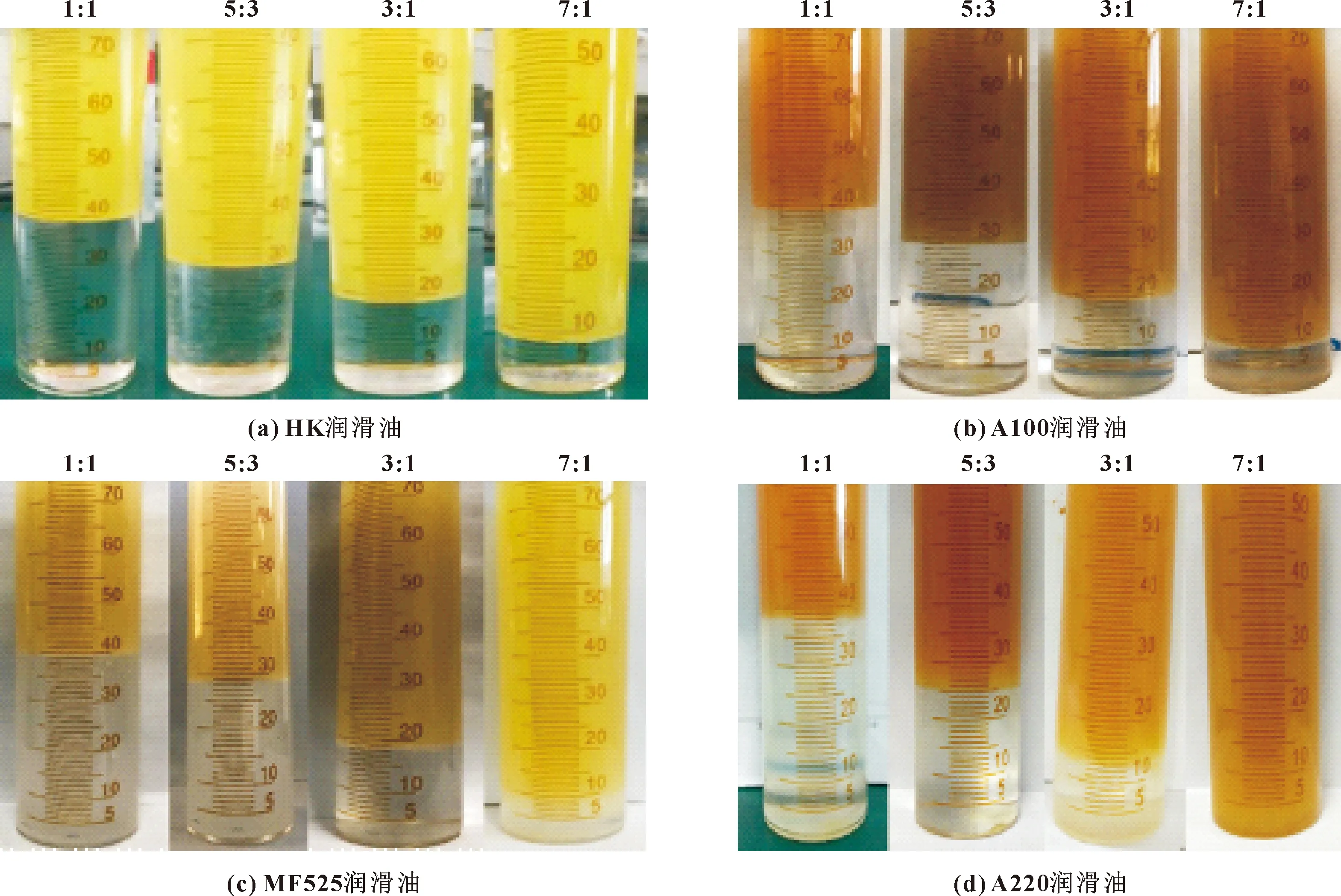

圖2展示了不同油水比下潤滑油乳狀液靜置1 h后的油水界面齊整度、乳化層厚度及分出的油水外觀。HK和A100潤滑油乳狀液在4種油水比下分出的油水界面均較齊整,無明顯乳化層,且水相較清澈,但在高油水比時存在油珠掛壁現象。MF525潤滑油乳狀液分出的水相均較渾濁,且在油水為5∶3和3∶1時存在一層薄的乳化層;而在油水比為7∶1時,底部為油水乳化層,無明顯的水層分出。A220潤滑油乳狀液在低油水比時分出的油水界面較整齊,無明顯乳化層,水相較清澈;在油水比為3∶1時,同樣無明顯乳化層,但油水界面不齊,水層相對低油水比時較渾濁,且存在油珠掛壁現象;在油水比為7∶1時,無明顯的水層分出。

圖2 不同油水比下潤滑油乳狀液油水界面

2.4 水相含油量

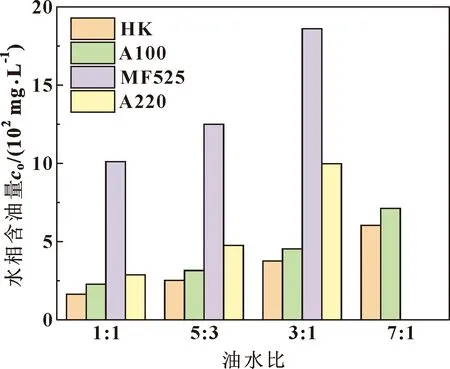

不同油水比下潤滑油乳狀液分離后的水相含油量結果,如圖3所示(MF525和A220潤滑油在油水比為7∶1時無明顯水層分出,無法測定下層水相含油量)。由圖3可知,隨著油水比的增加,潤滑油乳狀液靜置1 h分層后的水相含油量逐漸增加,其中A220潤滑油在高油水比時上升幅度較大。在低油水比時,HK、A100及A220潤滑油的水相含油量較低且相差不大,而MF525潤滑油的水相含油量明顯較高;在油水比為3∶1時,HK和A100潤滑油的水相含油量較低且接近,A220潤滑油的水相含油量較高,MF525潤滑油的水相含油量明顯最高,此時各潤滑油乳狀液間的水相含油量差距較大;在油水比為7∶1時,HK潤滑油的水相含油量較A100的略低。這與不同油水比下潤滑油乳狀液分水后呈現的水相外觀規律基本相吻合。

圖3 不同油水比下潤滑油乳狀液分層后的水相含油量

2.5 油相含水量

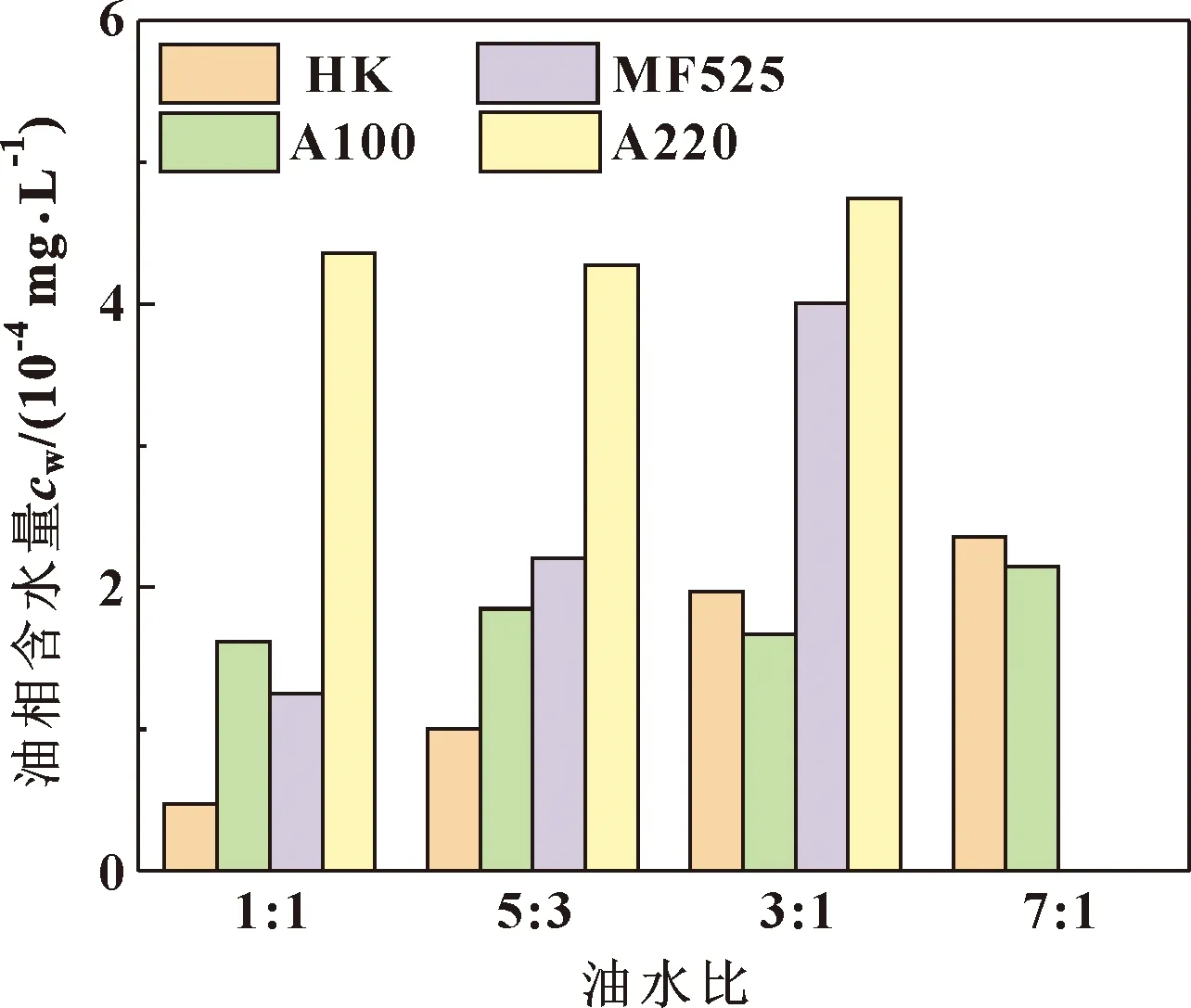

圖4示出了不同油水比下潤滑油乳化分層后的油相含水量測試結果(MF525和A220潤滑油在油水比為7∶1時無明顯水層分出,未對其上層油相含水量進行測試)。

圖4 不同油水比下潤滑油乳狀液分層后的油相含水量

從圖4可以看出,隨著油水比的增加,潤滑油乳狀液分層后的油相含水量整體上增加。在低油水比(1∶1、5∶3)時,HK潤滑油油相含水量最低,A100及MF525潤滑油油相含水量較高且接近,而A220明顯最高;在油水比為3∶1時,HK及A100潤滑油油相含水量較低且相差不大,MF525潤滑油油相含水量相對較高,而A220的最高,此時不同潤滑油乳狀液間的油相含水量差距較大;在油水比為7∶1時,HK與A220潤滑油油相含水量相差不大。

綜上可以看出,惠克HK與長城A100兩種潤滑油抗乳化性能優越。通過數據對比,潤滑油在高油水比3∶1、總體積為80 mL的抗乳化性評價實驗中,1 h內分出水體積大于18.5 mL,分水率大于92.5%,水相含油量低于4.54×102mg/L,油相含水量低于1.97×104mg/L,可認為具有良好的抗乳化性能。

潤滑油抗乳化性能差別主要由潤滑油自身組成差異引起。基礎油與添加劑的組成影響油品黏度、油水界面張力、乳狀液粒徑分布,以及油水界面黏彈性等[21-25]。上述因素決定了潤滑油乳狀液穩定性,進而造成潤滑油抗乳化性能的差異。總體而言,潤滑油黏度越高,越不利于水分分離,導致潤滑油抗乳化性能較差。潤滑油油水界面張力小,乳狀液粒徑小,油水界面黏彈性大,均會造成潤滑油乳狀液穩定,油水分離能力減弱,抗乳化性能降低。

3 結論與建議

(1)國標GB/T 7305—2003對潤滑油抗乳化性評價方法中油水比設定及乳化工況與實際使用情況相差較大,不能準確評價潤滑油的抗乳化性能。

(2)對潤滑油乳狀液的分水率、分水速度、水相含油量及油相含水量的分析表明,油水比上升時,潤滑油乳狀液的分水速度和分水率均下降,水相含油量和油相含水量均上升,在高油水比時變化更加明顯。因而,隨著油水比的增加,潤滑油的抗乳化性能逐漸下降,不同潤滑油乳狀液間的抗乳化性能差距變大。

(3)GB/T 7305—2003評價方法不能完全反映出潤滑油在實際使用工況下的抗乳化性,在該評價方法基礎上在實際工況油水比條件下,增加分水率、分水速度、水相含油量、油相含水量的定量評價,可全方位地綜合評價潤滑油的抗乳化性能。

(4)文中選取的4種常用潤滑油具有廣泛代表性,該方法具有較好的適應性,適用于其他潤滑油的抗乳化性能評價。