數(shù)字化轉型視角下傳統(tǒng)制造業(yè)基于業(yè)務流程一體化的實踐探索

文/李桂雯 王財華 李曉陽 尹波

本文以廣府文化為切入點,通過將非遺傳承有機融入高校教育教學實踐等方式,研究了視覺傳達設計專業(yè)“插畫設計”課程的創(chuàng)新改革路徑,旨在將地域文化融入專業(yè)課程,開發(fā)特色課堂,探索新型實踐教學模式,推動視覺傳達設計專業(yè)教育教學改革。在非遺傳承視域下,“插畫設計”課程改革既是新時代高質(zhì)量推進課程思政建設的必然要求,也是促進專業(yè)教育與思政教育有機融合的有效途徑,對整體提升視覺傳達設計專業(yè)課程育人質(zhì)量具有一定的現(xiàn)實價值。

一、業(yè)務流程一體化的內(nèi)外部環(huán)境背景

(一)外部環(huán)境背景

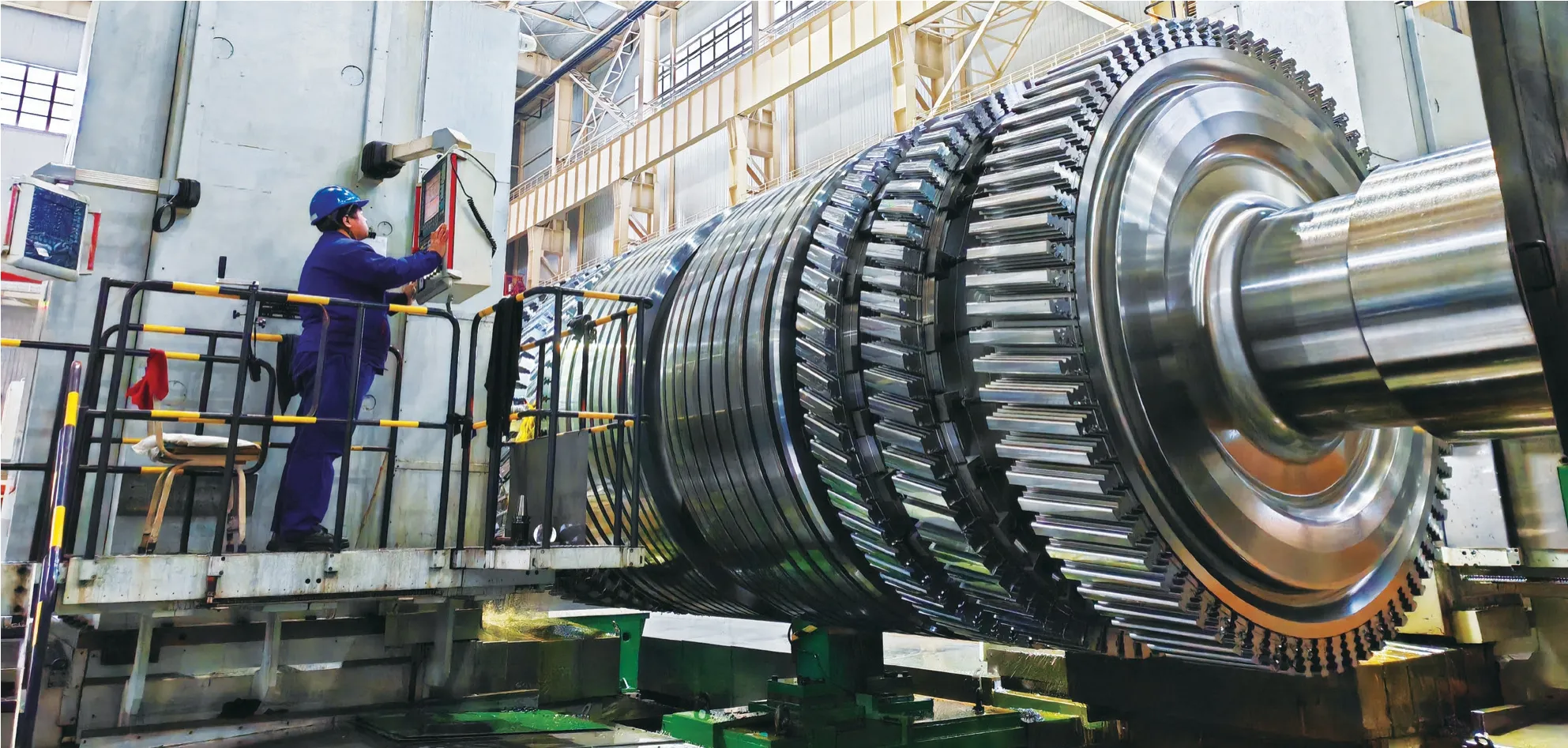

汽輪集團所處的高端動力裝備行業(yè)競爭激烈,近年來訂單量明顯下降。由于工耗、折舊、人工等成本居高不下,產(chǎn)品價格高、利潤低的局面越發(fā)嚴峻,汽輪集團急需激發(fā)內(nèi)部活力,爭取以更低的成本、更快的速度來響應外部市場的多元化需求。

(二)內(nèi)部環(huán)境背景

從企業(yè)發(fā)展階段來分析,汽輪集團已經(jīng)度過了創(chuàng)業(yè)期和快速發(fā)展期,目前正處于戰(zhàn)略調(diào)整期。為進一步落實企業(yè)戰(zhàn)略規(guī)劃,整合優(yōu)化組織結構與業(yè)務流程,全面實行一體化管理模式,完成從職能管理向流程管理的轉變,汽輪集團從多個維度出發(fā)整合了內(nèi)部管理系統(tǒng),并以關鍵業(yè)務流程為核心架構,逐步形成了權責清晰、標準明確、流程可視的一體化管理體系。

二、業(yè)務流程一體化的探索實踐

汽輪集團在梳理市場營銷、研發(fā)設計、采購、生產(chǎn)與交付、售后服務、文件管理6 個模塊下38 項流程的基礎上,通過內(nèi)部信息化系統(tǒng)對市場營銷模塊下的客戶工程、研發(fā)設計、采購、售后服務等重要模塊的關鍵流程進行了固化處理,并有針對性地完善了PMIS(項目管理信息)系統(tǒng)功能,有效保障了各模塊、各流程的高效運行。

(一)客戶工程模塊

客戶工程模塊旨在構建以合同管理部為引領,集產(chǎn)品營銷部、業(yè)務發(fā)展部和服務事業(yè)部于一體的銷售服務一體化營銷體系,實現(xiàn)從營銷戰(zhàn)略、市場規(guī)劃、品牌打造、產(chǎn)品管理等全業(yè)務流程一體化管控目標,以及貫通客戶工程項目信息收集、信息傳遞、評審、簽約等環(huán)節(jié)的全過程管理機制。

在客戶工程模塊,客戶工程項目共包含營銷、生產(chǎn)性采購、合同產(chǎn)品設計、新產(chǎn)品設計、交付等8 條二級流程以及發(fā)運、開箱補發(fā)2 條子流程;客戶工程項目管理則包含項目啟動及規(guī)劃、項目變更管理、項目風險管理、項目收尾管理等4 條二級流程。與此同時,汽輪集團還根據(jù)客戶工程模塊下各流程的特點進一步明確了相關部門的職責和權利,并為各業(yè)務流程重新設計了表單,明確了授權分級流程和各相關方的責任。

(二)研發(fā)設計模塊

研發(fā)設計模塊主要分為以下三個部分:(1)第一部分梳理了研發(fā)設計組織架構,明確了各相關部門的職責劃分和研發(fā)設計管理規(guī)范,包括產(chǎn)品設計評審、設計接口管理等;(2)第二部分規(guī)劃了研發(fā)設計流程體系,包括合同產(chǎn)品設計、新產(chǎn)品設計、科研技術攻關共三項主要流程,以及設計變更、技術標準制(修)訂兩項輔助性流程;(3)第三部分明確了研發(fā)設計模塊授權,包括新產(chǎn)品設計分級授權、合同產(chǎn)品設計分級授權、重大改進產(chǎn)品設計分級授權等。

(三)采購模塊

采購模塊主要分為以下三個部分:(1)第一部分區(qū)分了生產(chǎn)性采購和非生產(chǎn)性采購,確定了非生產(chǎn)性采購及采購分工的類型,詳細說明了相關部門及崗位的采購職責,明確了不同采購方式的適用場景,針對采購申請、供應商關系、采購合同等的管理做出了清晰解釋,較好地踐行了汽輪集團集中管理、統(tǒng)籌規(guī)劃的管理原則;(2)第二部分梳理了戰(zhàn)略采購管理、生產(chǎn)性服務采購、生產(chǎn)性物資采購等業(yè)務的具體流程,并針對各流程的工作內(nèi)容、責任部門、支持性文件做了詳細說明;(3)第三部分確定了采購模塊各流程的分級授權,包括戰(zhàn)略采購分級授權、生產(chǎn)性采購分級授權、非生產(chǎn)性采購授權以及供應商管理分級授權。

(四)售后服務模塊

為構建優(yōu)質(zhì)高效的全球服務體系,實現(xiàn)服務、備件等的高效協(xié)作以及制造—服務業(yè)務的一體化發(fā)展,促進提升產(chǎn)品全生命周期的服務水平和解決售后問題的能力,提高售后服務的系統(tǒng)化、規(guī)模化、產(chǎn)業(yè)化水平,進而推動集團實現(xiàn)從生產(chǎn)型制造向服務型制造的轉型發(fā)展,同時引領集團產(chǎn)業(yè)向價值鏈高端延伸,獲得持久的發(fā)展動力,汽輪集團制定了完善的售后服務全流程運作規(guī)則,并督促相關工作人員在合同產(chǎn)品交付后有序、高效、高質(zhì)量地提供服務,確保用戶能順利安裝、調(diào)試和投運集團產(chǎn)品。與此同時,汽輪集團持續(xù)深化和拓展服務內(nèi)容,旨在更好地滿足用戶需求,創(chuàng)造更大的社會效益和經(jīng)濟效益。

在此基礎上,汽輪集團積極推動售后服務模塊中的補發(fā)流程落地,并通過信息化平臺實現(xiàn)了補發(fā)流程的可視化。針對集團產(chǎn)品補發(fā)過程中出現(xiàn)的各種問題,汽輪集團不斷加強信息化平臺建設,順利打通了該平臺與PMIS數(shù)據(jù)庫之間的連接通道;同時聯(lián)動生產(chǎn)系統(tǒng)、倉儲系統(tǒng),對所有零件的庫存信息進行了可視化處理,以確保服務人員實時掌握集團產(chǎn)品的補發(fā)進度,提高客戶滿意度。

三、業(yè)務流程一體化的實踐探索與成果

(一)梳理業(yè)務流程,明確職責邊界

在業(yè)務流程一體化的實踐探索過程中,汽輪集團對業(yè)務流程進行了全面的梳理與總結,并以此為基礎進一步完善了內(nèi)部管理制度體系,深化了業(yè)務流程與內(nèi)部管理制度體系的聯(lián)系。同時,汽輪集團還基于業(yè)務流程的運作邏輯同步調(diào)整了相關組織架構、崗位編制、崗位職責以及權利劃分,修改了對應的管理標準文件,細化了業(yè)務流程及業(yè)務職責分工。

(二)實現(xiàn)流程信息化、數(shù)字化、可視化

在業(yè)務流程一體化實踐探索過程中,汽輪集團成功實現(xiàn)了售后服務模塊中補發(fā)流程的信息化、數(shù)字化和可視化,彌補了傳統(tǒng)補發(fā)流程信息不透明的缺陷,使得服務人員隨時可以在信息化平臺中查詢所有補發(fā)流程的進展與關鍵節(jié)點,極大地提高了服務人員的工作效率與用戶滿意度。更重要的是,信息化平臺還打通了各輔助系統(tǒng)之間的壁壘,使得服務人員在流程發(fā)起階段就可以查看零部件的庫存情況和到貨狀態(tài)。對于零庫存的零部件,信息化平臺還可以預測采購周期或加工周期,以便服務人員更好地安排現(xiàn)場工作或與客戶進行溝通。

(三)跟蹤和分析流程數(shù)據(jù)

基于業(yè)務流程一體化搭建的信息化平臺的優(yōu)點主要體現(xiàn)在流程數(shù)據(jù)信息高度透明、可追溯,以及高效便捷的數(shù)據(jù)分析處理功能。通常,對于已經(jīng)產(chǎn)生的售后流程數(shù)據(jù),信息化平臺可以分年度或月度來定期統(tǒng)計補發(fā)流程的完成情況、補發(fā)原因以及零件需求量等關鍵信息,從而為汽輪集團后續(xù)進行質(zhì)量改進、業(yè)務流程優(yōu)化等提供全面可靠的數(shù)據(jù)支撐。與此同時,業(yè)務部門也可以針對流程數(shù)據(jù)檢索對應的工程項目,對其中的關鍵信息進行跟蹤和分析,以充分了解對應流程的狀態(tài)變化、零部件的預期到貨時間,從而更好地服務于客戶。

(四)確保節(jié)點控制的可追溯性

(1)確保流程節(jié)點的響應時間可追溯。在信息化平臺中,汽輪集團各部門的考核積分通常與考核時間段內(nèi)各發(fā)起流程及處理流程的數(shù)量、響應時間直接掛鉤。待流程結束后,信息化平臺將自動計算和提取單位周期(按月度)內(nèi)各流程節(jié)點(執(zhí)行部門及執(zhí)行人)的響應(完成)時間與要求(預期)時間的時間差。(2)對流程節(jié)點的執(zhí)行效率進行考核。為有效提高部門負責人對流程節(jié)點的重視,汽輪集團將各部門業(yè)務流程考核標準與集團經(jīng)濟責任制考核制度相結合,重新設置了考核指標的權重,加強了對各部門考核指標達成情況的績效管理(獎勵或處罰)。值得一提的是,考核的原始評價數(shù)據(jù)均可從信息化平臺中直接導出,作為績效管理部門對相關責任人或責任部門的考核依據(jù)。

四、結語

汽輪集團基于業(yè)務流程一體化的實踐探索是各部門群策群力的結果,在一定程度上為集團接下來順利開展ERP(企業(yè)資源計劃)等工作奠定了堅實基礎。未來,面對傳統(tǒng)制造業(yè)競爭環(huán)境的不斷變化和由此帶來的機遇與挑戰(zhàn),機械制造企業(yè)必須保持敏銳的市場觸覺,持續(xù)深化業(yè)務流程一體化和EPR 等工作,以加快實現(xiàn)戰(zhàn)略轉型目標,推動傳統(tǒng)制造業(yè)健康可持續(xù)發(fā)展。