先張法CRTSⅢ型板“流水機組法”制造技術

劉超,劉林府 (中鐵四局集團有限公司第八工程分公司,安徽 合肥 230041)

1 概述

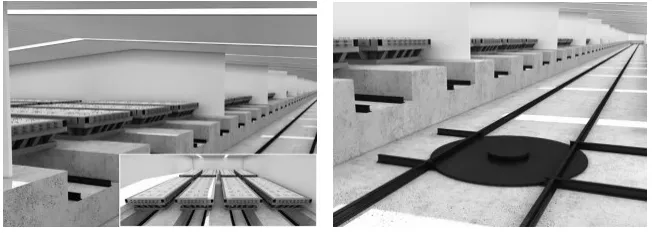

“流水機組法”生產高速鐵路CRTSⅢ型軌道板工藝是通過軌道板生產模具在流水生產線上的流轉,依次通過各個生產工位,達到軌道板的循環生產、模具的循環利用。生產工位包含模具清理工位、噴涂脫模劑工位、組模工位、預應力張拉工位、絕緣檢測工位、澆筑振搗工位、蒸養養護倉、預應力放張工位、脫模工位、封錨、水養、成品堆放、產品檢驗。模具依次通過各工位從而完成軌道板的生產作業。軌道板的生產周期等于模具的流轉周期。

圖1 軌道板流水生產示意圖

2 軌道板“流水機組法”制造技術

2.1 軌道板模具

2.1.1 模具設計

模具的外形尺寸參數是成品軌道板外觀控制的重要因素,除了長寬高基本尺寸,為了抵消成品軌道板在脫模養護過程中的四邊翹曲現象,軌道板模具還需要設置整體反拱,反方向對模具施加拉力,使生產出來的初期軌道板實現反向翹曲。同時軌道板模具外框是整個軌道板預應力張拉后的著力點,必須要求模具具有一定的剛度,提前預設的模具底部的預應力張拉構架能夠與預應力張拉桿實現杠桿平衡,有效抵擋模具在張拉施加預應力之后的變形現象。

此種模具反拱張拉構架是在模具的底部,采用預應力鋼棒布置張拉網,模具橫向8組、縱向5組。通過將施加拉力后的鋼棒固定在模具外框上,使模具底部四角實現反向翹曲。在正式生產之前要進行試驗預生產,一是對比模具在張拉和放張后的外形尺寸變化量;二是根據預生產的軌道板在按規范標養28天后的翹曲量,來調整模具的反拱值,控制每個預應力鋼棒的拉力找到合適的平衡點。

圖2 模具側面圖

圖3 軌道板模具

2.1.2 制作要求

軌道板模具常用規格型號有三種:P5600、P4925、P4856,整體重量在10.3t~12.4t。以 P5600 模具為例,長6480mm、寬3380mm、高615mm。一套模具由模具剛性外框、模具底模、模具盆、模具底部預應力結構組成。

①模具底模和模具盆是軌道板面直接成型面,關系到成品軌道板的表面質量,必須保證平面的光滑無錯臺。底模需由大型銑床整體銑削成型,根據圖紙位置準確鏤空出模具盆的位置。模具盆因為是曲面,加工要求較高,需球磨鑄鐵鑄造一次成型,保證承軌臺曲面平順。模具內表面需調質處理,保證長期使用的剛度。

圖4 灌漿連接示意圖

圖5 定位銷連接示意圖

圖6 模具盆連接示意圖

②模具外框主體是承受軌道板預應力和反拱鋼棒預應力的著力點,對整體剛度要求極高。外框需由抗彎強度很高的鋼板焊接成型,對于存在的殘余應力,要進行機械振動消除和退火處理,保證長期使用不變形。

③模具配套其他附件。主要附件是張拉桿,張拉桿作為預應力筋的張拉錨固裝置,要求具有很高的抗拉強度和剛度,同時保證預應力筋連接絲扣的強度,避免出現連接脫絲現象。張拉桿整體進行熱處理,在連接絲扣處加強處理。其他附件有鋼字牌、灌漿柱、封錨膠圈、孔定位銷、脹套等,都需要根據模具情況緊密配合安裝。

2.2 軌道板“流水機組法”制造技術

2.2.1 “流水機組法”生產工藝流程圖

“流水機組法”生產工藝流程圖詳見圖7。

圖7 “流水機組法”生產線工藝流程圖

2.2.2 關鍵工序控制點說明

①預應力筋加工工序中關鍵控制點:預應力筋下料長度、加工精度兩個關鍵控制點。

②鋼筋骨架綁扎工序中關鍵控制點:門型筋固定、鋼筋間的絕緣。

③預應力張拉工序中關鍵控制點:張拉值、張拉速度、張拉力均勻性。

④混凝土攪拌工序中關鍵控制點:含水量控制、攪拌時間、混凝土流動性。

⑤混凝土灌注工序中關鍵控制點:混凝土塌落度、下料量、振搗時間。

⑥蒸汽養護工序中關鍵控制點:蒸養曲線、各階段養護時間、混凝土強度。

⑦預應力筋放張工序中關鍵控制點:放張強度、彈模、放張速度。

⑧脫模工序中關鍵控制點:起吊水平、軌道板溫差。

2.2.3 流水機組法制造技術

2.2.3.1 模具反拱預張拉

軌道板模具在上流水線之前,需要提前做好反拱預張拉,將模具底部預應力鋼棒張拉到指定數值后鎖緊,測量模具的反拱度,以達到合適的位置。

2.2.3.2 預埋件安裝

在模具清理完畢,脫模劑噴涂均勻后,開始安裝預埋套管,將其用橡膠錘打緊,保證其與底模間沒有間隙及歪斜,對損壞的套管固定器及時更換。同時把預埋套管螺旋筋安裝到套管上。

2.2.3.3 鋼筋骨架安裝

綁扎好的成品鋼筋骨架籠用橋式起重機采用專用吊裝架進行吊裝入模,需要注意的是吊點不得少于8個,保證在吊裝過程中鋼筋籠不發生較大變形。在鋼筋籠入模過程中注意不要碰到模具預安裝的套管及其他預埋件。鋼筋籠放入模具后,下方要安裝混凝土墊塊,用于控制軌道板表面鋼筋埋深度,同時要保證在入模后門形鋼筋的露出均勻和門形筋的豎直。

圖8 鋼筋籠綁扎及入模

2.2.3.4 張拉桿安裝

張拉桿分為固定端張拉桿與張拉端張拉桿(與張拉臺架相配合使用),張拉桿設有定位裝置,鎖緊后起到預張拉的效果,保證單根預應力鋼筋受力均勻。

2.2.3.5 預應力筋張拉

圖9 預應力筋張拉

①技術要求

軌道板預應力張拉采用自動張拉設備,張拉力值由系統控制,每根預應力筋張拉配置拉力傳感器,同時設置位移傳感器,拉力傳感器顯示誤差不大于±0.5%,位移傳感器顯示誤差不得大于±0.1mm,傳感器要定期第三方校驗,同時內部每個月進行自校。張拉達到拉力值時,鎖緊鎖母鎖定張拉力,張拉結束后張拉數據自動保存上傳。

②張拉工藝

軌道板模具通過輥道運行到張拉工位,碰到相應版型的定位樁后停止運行并下落到工作位,此時橫梁和縱梁采用氣缸推進靠近模具,每個張拉油缸的張拉爪對應模具的張拉桿,所有的張拉爪就位后,張拉開始。

張拉分為預張拉和快速張拉,預張拉為緩慢張拉,拉力從0上升到20kN,之后切換快速張拉,拉力從0上升到80kN,張拉通過比例伺服閥電信號精準控制張拉力。張拉達到目標力值之后,鎖緊裝置下落,鎖緊張拉桿上的鎖緊螺母,將張拉力鎖定在模具上。之后完成張拉,張拉梁退出。

預應力張拉施加拉力要均勻緩慢,張拉力上升不大于4kN/s,張拉力加載到張拉力值后靜置30秒后鎖緊鎖母。

③數據采集傳輸

張拉設備在每個油缸張拉爪前端安裝拉力傳感器,用于實時監測張拉力值,檢測的數據在每次張拉后自動匯總歸檔。

2.2.3.6 鋼筋骨架絕緣檢測

鋼筋籠骨架要求橫向和縱向鋼筋絕緣不搭接,在鋼筋加工過程中便預先穿好絕緣套管,在鋼筋綁扎過程中橫向和縱向絕緣套管接觸實現鋼筋籠的絕緣。因為加工工藝原因偶爾存在偏差,需要在澆筑混凝土之前檢測鋼筋籠的絕緣性。絕緣檢測采用兆歐表測試,對橫縱向鋼筋電阻進行測試,對于絕緣不合格的鋼筋籠及時處理,調整合格后方允許澆筑。

圖10 鋼筋骨架絕緣檢測

2.2.3.7 混凝土澆筑

CRTSIII型軌道板采用C60混凝土,在流水線澆筑工位附近設置混凝土攪拌站,攪拌站的單次攪拌方量不小于3方。混凝土攪拌完成之后通過運料小車在空中軌道運行至布料機上方,卸料至布料機進行布料。

布料機運行至流水線振動臺工位上的軌道板模具上方,分層布料,布料層數不小于3層。布料機內設置一根主攪拌螺旋和8根布料螺旋,布料機下方設置4處開門布料口,能有效均勻布料與局部補料。

澆筑后的混凝土振搗,在振搗板下方設置10個高頻振搗電機,震動頻率65Hz~100Hz,振搗通過變頻器控制可調,每個振搗循環分4個階段振搗,確保混凝土內氣泡有效排出,保證軌道板產品質量。

在振搗布料之后,通過布料機均勻布料保證軌道板骨料外露,外露效果很好,大大減少了拉毛工位工作量或者可以直接取消拉毛工位。

圖11 混凝土灌注

圖12 混凝土振搗

2.2.3.8 蒸汽養護

蒸養工藝由傳統的地窖固定養護改為矩陣式單元養護,根據模具數量合理設置養護倉數量,正常情況下以12塊模具為一個養護倉儲單元。每個養護倉之間通過軌道相互連通。

軌道板養護分為靜置等待、升溫階段、恒溫階段、降溫階段。每個蒸養倉布置蒸汽管道用于蒸養升溫,設置噴水管網用于灑水降溫,設置溫度傳感器實時監控倉內溫度,設置抽排風機用于蒸汽排出。蒸汽養護配置4T鍋爐1臺用于提供蒸汽。

整個蒸養系統全程計算機程序自動控制,蒸養前提前設置養護每個階段的時間和目標溫度,通過溫度傳感器采集倉內溫度數據,根據與目標溫度的對比來控制蒸汽電磁閥的開閉,通過PLC的PID控制精準掌控養護溫度,同時電腦自動繪制蒸養溫度曲線,反映整個蒸養過程,蒸養曲線保存至本批軌道板的檔案內,蒸養過程全程可追溯。

圖13 矩陣式單元養護模式

圖14 養護曲線

2.2.3.9 放張預應力

軌道板預應力放張要求預應力均勻緩慢釋放,同時要求兩端放張的同步性。流水線設置自動放張工位,放張設備為4邊同時放張,根據軌道板預應力筋布置,以P5600軌道板為例,設置80個放張爪,通過80臺伺服電機組態控制,通過電信號控制放張的速率和電機同步。

放張對位后進行預放張,放張扳手緩慢旋轉,預應力的釋放不得大于2kN/s,之后進行快速放張,放張扳手快速旋轉,直至張拉桿與預應力筋完全分離。整個放張過程的重要把控點在于放張速率的可控性和放張的同步性,保證軌道板不會因為預應力釋放不均而崩壞或出現裂紋。

圖15 自動化放張預應力

2.2.3.10 脫模

當流水線帶動模具至脫模工位上方,流水線通過定位銷將模具準確定位。脫模設備通過4個反頂油缸固定,4個自動吊爪抓取軌道板門形筋,吊爪上方為伺服電缸,可實時監控四爪位置和吊裝扭矩,保證軌道板吊裝過程中受力均勻。成品軌道板完全脫離模具后,起吊裝置將成品軌道板吊移至成品板傳送裝置,縱移定位液壓缸自動歸位后,輥道運輸空模具到下一模具清理工位完成流水線流轉閉環。

圖16 軌道板自動脫模

2.2.3.11 檢測

軌道板3D智能檢測系統采用先進的激光掃描技術,將工業機器人、光學跟蹤儀、激光掃描儀進行集成。通過激光掃描軌道板形成軌道板點云數據,通過計算機處理反饋的數據實現對成品軌道板的3D自動建模,檢測模型數據與標準板數據對比得到偏差值。整個檢測過程實現檢測的自動化、智能化、高效化。在6分鐘之內就可以完成一塊軌道板的全部數據檢測,檢測速度較人工檢測方式大大提高,檢測精度也提高一個數量級。

圖17 軌道板掃描過程及模型生成

3 技術創新

“流水機組法”生產線的重要技術創新在于四個環節,這四個環節也是質量控制的重要環節。

①軌道板模具

軌道板模具承軌臺盆采用可拆卸式,可根據實際生產需求可更換為曲線盆、直線盆。模塊化組裝,靈活多變。

模具四邊采用剛性外邊框,承受張拉預應力的拉力荷載,模具外框最大變形量不超過1mm,模具邊框引起的變形量不會直接影響內邊框的變形,更不會影響到承軌臺等各項位置精度,保證成品軌道板的外觀尺寸符合要求。

模具底部采用多根預應力鋼棒,可根據實際要求調整模具反拱度,同時增強了模具的抗變形能力。

②預應力張拉/放張控制系統

預應力張拉采用單根張拉,每根張拉端配備力傳感器,比例伺服閥根據力傳感器實時精準控制張拉力大小,保證張拉力和位移精度在±0.5%之內。

張拉由液壓泵站提供動力,通過節流閥調整流量,控制張拉速率≤4kN/s,

張拉過程數據可儲存歸檔、輸出打印,作為軌道板可追溯數據。

③混凝土的輸送、澆筑與振搗系統

混凝土拌合采用一臺HZS240攪拌站,每次攪拌混凝土一塊軌道板的量。混凝土攪拌時間120s,完全滿足日產量150塊需求。混凝土的輸送采用當前新型PC生產線軌道小車輸送模式,高效實用。

布料機內采用8組混凝土輸送螺旋,可整體動作整體放料,可單獨動作局部補料,保證軌道板布料的均勻。

混凝土振搗采用10臺附著式高頻振搗電機參與震動,采用變頻器控制,震動頻率和時間可調,采用分階段振動,有利于軌道板內氣泡排出。相比傳統工頻振動,效果更佳顯著。

④蒸汽養護系統

蒸養全程無人化智能控制,通過傳感器監測溫度,通過PLC調控蒸汽開關,通過控制噴水閥進行軌道板降溫,通過定時器進行全階段全過程控制,全程實現自動化、無人化。溫度控制精度更是能達到±1%。

蒸養過程通過電腦自動生成蒸養曲線,對倉內環境溫度、板面溫度、板芯溫度生成養護曲線,歸檔作為軌道板可追溯資料。

4 結語

CRTSⅢ型軌道板在我國的高鐵建設上應用極為廣泛,“流水機組法”作為軌道板生產上的技術創新,保證了軌道板生產的高效、規范、質量可控,軌道板各項指標均能達到規范要求,軌道板的“流水機組法”生產為同類產品的科研及生產提供了寶貴的經驗。