形變馬氏體對奧氏體不銹鋼力學性能的影響

徐懿仁,尤景澤,孫永輝,劉 凱,劉 文

(1.中國石油化工股份有限公司 九江分公司,九江 332000;2.中國特種設備檢測研究院,北京 100029)

奧氏體不銹鋼具有較高的強度、優良的塑性和韌性以及優異的耐腐蝕性能,在石油、化工等領域應用廣泛。研究表明,在冷加工過程中不銹鋼發生變形,使部分奧氏體組織發生形變,產生了馬氏體[1],并且不銹鋼的變形量越大,馬氏體的相變量越大。馬氏體相變會導致不銹鋼的耐腐蝕性和延伸性降低,從而導致工業生產設備失效。國內外許多學者針對該問題展開了研究,研究方法普遍為通過不同的應變速率和變形量對奧氏體不銹鋼進行預拉伸,從而預制出形變馬氏體,但在一定程度上也間接影響了材料的力學性能。筆者選用在冷變形下更容易產生形變馬氏體的S30408、S30409、S32168奧氏體不銹鋼,在不同的低溫環境下對材料進行相同變形量和應變速率的預拉伸,預制出不同含量形變馬氏體的試樣,對比3種奧氏體不銹鋼的力學性能,探索溫度對奧氏體不銹鋼中馬氏體轉變的影響,定量化表征了馬氏體轉變引發不同材料力學性能的變化。

影響馬氏體轉變的因素主要為奧氏體不銹鋼的穩定性、變形量及應變速率。按照奧氏體的穩定性,奧氏體不銹鋼可分為穩態和亞穩態奧氏體不銹鋼。亞穩態奧氏體不銹鋼在冷變形下更容易產生馬氏體,如冷加工后,304鋼、304L鋼和321鋼易產生馬氏體,而316鋼、316L鋼不產生馬氏體。奧氏體不銹鋼中的Ni、N、C、Mn等奧氏體化元素越多,奧氏體就越穩定;而Cr、Mo、Nb等鐵素體化元素在固溶體中具有擴散作用,能阻止奧氏體轉變為馬氏體,但是鐵素體化元素含量過多會促使奧氏體向馬氏體、鐵素體轉化。在相同條件下,變形量或應變速率越大,奧氏體不銹鋼產生的形變馬氏體含量越高[2]。

1 試驗材料及方法

1.1 試驗材料

選用S30408、S30409及S32168亞穩態奧氏體不銹鋼鋼板進行試驗,3種奧氏體不銹鋼的化學成分如表1所示。將3種鋼板加工成尺寸為20 mm×20 mm×800 mm(長×寬×高)的矩形板條試樣。

力學性能測試中拉伸試樣的規格參照GB/T 228.1—2021 《金屬材料 拉伸試驗 第1部分:室溫試驗方法》中的R7試樣(平行段直徑為5 mm的棒狀拉伸試樣);沖擊試樣的規格參照GB/T 229—2020 《金屬材料 夏比擺錘沖擊試驗方法》中的V型缺口試樣,試樣尺寸為10 mm×10 mm×55 mm(長×寬×高)。

1.2 試驗方法

在-10,-40,-70,-100,-130 ℃及室溫(20 ℃)環境下,對矩形板條試樣進行預拉伸試驗,為了避免高應變速率及大變形量對材料造成應變強化,以0.000 25 s-1的應變速率將試樣從原始狀態拉伸至10%的變形量,從而預制出形變馬氏體。奧氏體具有順磁性,馬氏體具有鐵磁性,因此采用Feritscope MP30型鐵素體測量儀,通過測量導磁率的強弱來分析奧氏體不銹鋼中的形變馬氏體含量。

用鐵素體測量儀對預拉伸后的試樣進行測量后,在試樣中部進行二次取樣,分別進行拉伸、沖擊及硬度測試,并將測試結果與原始材料測試結果進行對比,分析奧氏體不銹鋼中形變馬氏體含量對材料力學性能的影響。

2 試驗結果及分析

2.1 預拉伸試驗

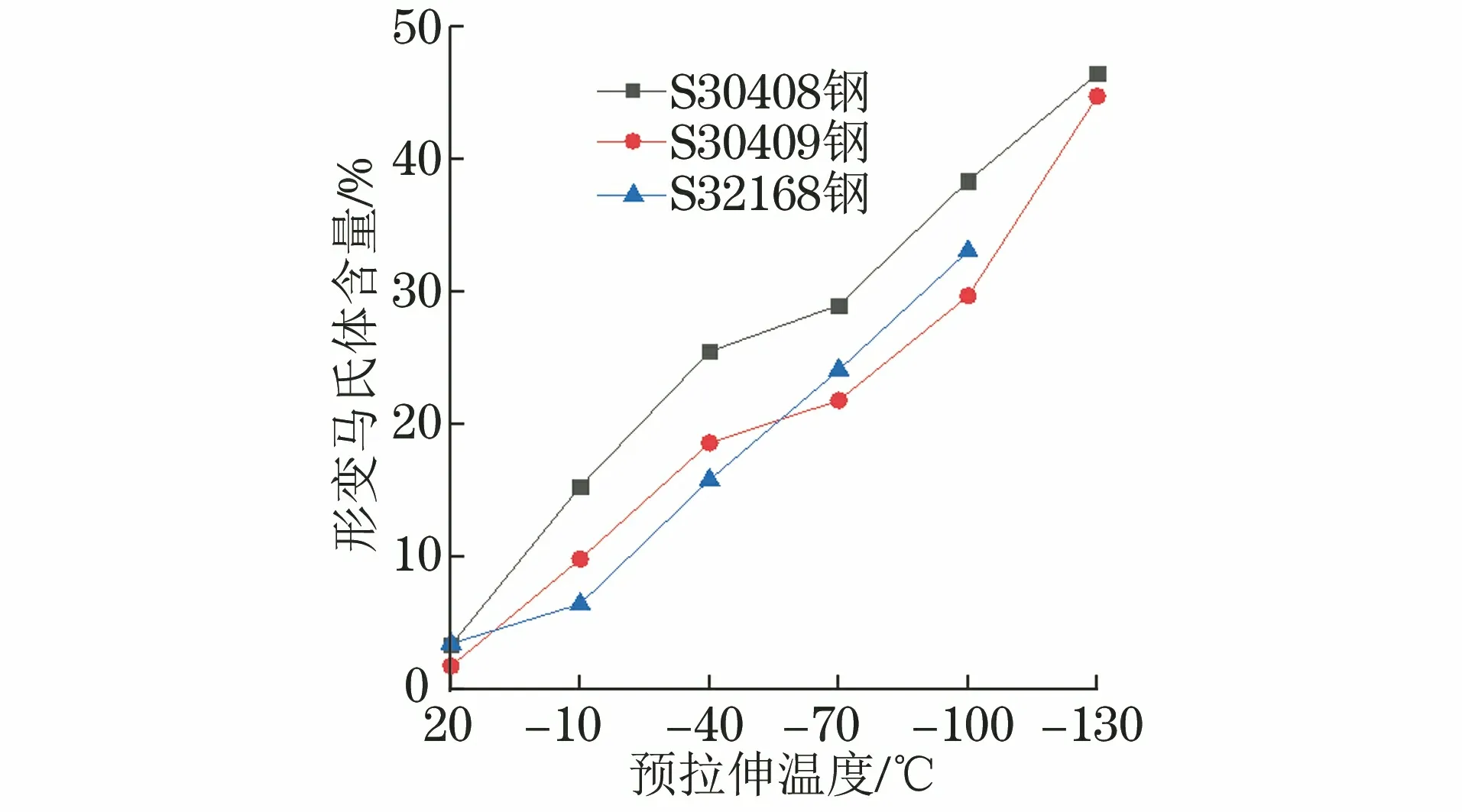

將3種材料在不同溫度下進行預拉伸,應變速率為0.000 25 s-1,變形量為10%。預制出形變馬氏體后,測量試樣的形變馬氏體含量,結果如表2和圖1所示,可知低溫環境下奧氏體不銹鋼發生變形時,預拉伸溫度對形變馬氏體含量的影響較為明顯,3種材料的形變馬氏體含量均隨溫度的降低而增加。

表2 3種材料在不同溫度環境下進行預拉伸后的形變馬氏體含量 %

圖1 3種材料不同預拉伸溫度與形變馬氏體含量的關系曲線

2.2 拉伸試驗

按照GB/T 228.1—2021,對不同形變馬氏體含量的試樣進行拉伸試驗,結果如圖2所示。從圖2可以看出:3種材料隨著形變馬氏體含量的增加,材料的屈服強度及抗拉強度均有明顯升高,但斷后伸長率逐漸降低;當3種材料的形變馬氏體含量超過5%時,斷后伸長率均低于標準要求的下限,隨著形變馬氏體含量的增多,材料的斷后伸長率降低更為明顯;當3種材料的形變馬氏體含量超過30%時,材料的斷后伸長率約為25%。由此可見,較高的形變馬氏體含量雖提升了材料的強度,但降低了材料的應變容限,顯現出不銹鋼材料典型的應變強化特征。

圖2 不同形變馬氏體含量試樣的拉伸試驗結果

2.3 沖擊試驗

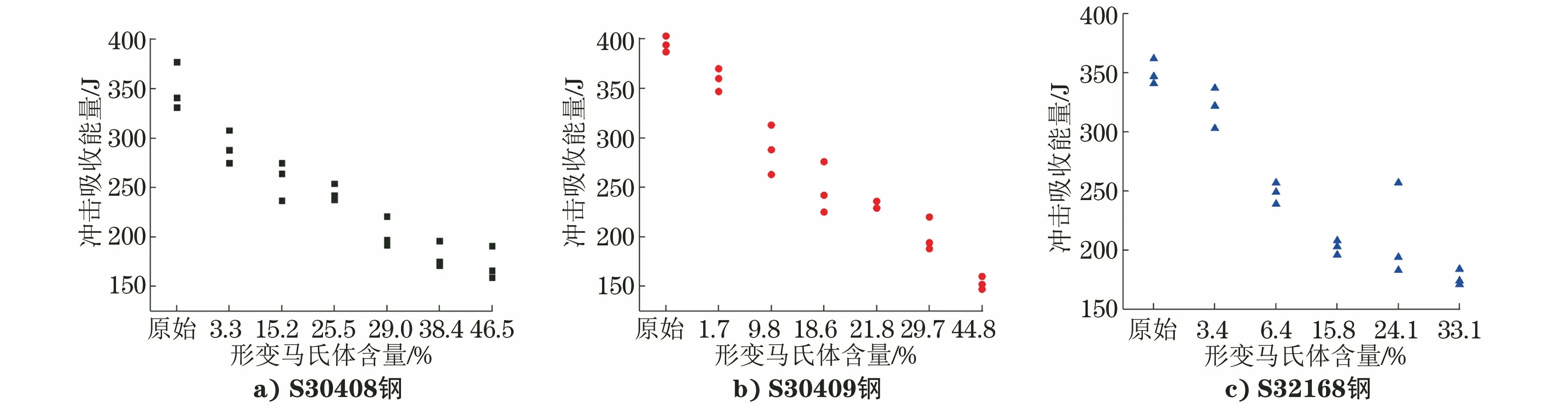

按照GB/T 229—2020對不同形變馬氏體含量的試樣進行沖擊試驗,結果如圖3所示。從圖3可以看出:隨著形變馬氏體含量的增加,材料的沖擊吸收能量逐漸下降,證明了形變馬氏體會導致材料的韌性下降。

圖3 不同形變馬氏體含量試樣的沖擊試驗結果

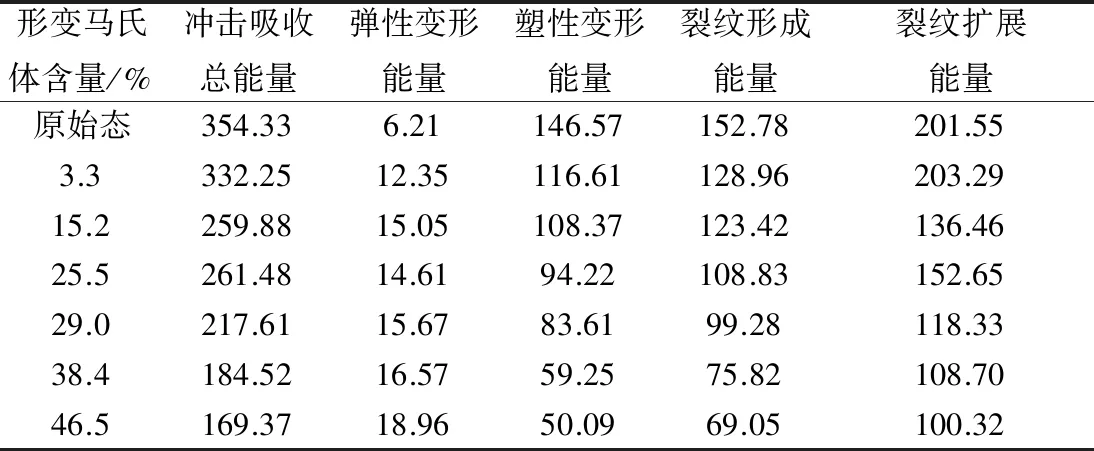

3種材料在各個沖擊試驗階段的能量測試結果如表3~5所示,可以看出彈性變形能量隨形變馬氏體含量的增加逐漸增加,說明材料發生彈性形變所需要的能量逐漸增加,形變馬氏體含量的增加使材料更難發生彈性變形,材料韌性逐漸降低;裂紋形成能量隨形變馬氏體含量的增加逐漸降低,說明隨著形變馬氏體含量的增加,沖擊試樣缺口處更容易產生裂紋,材料韌性逐漸降低;裂紋擴展能量隨著形變馬氏體含量的增加逐漸降低,說明形變馬氏體含量的增加使沖擊試樣缺口處裂紋的擴展速率變大,材料更容易斷裂。

表3 S30408鋼在各個沖擊試驗階段的能量測試結果 J

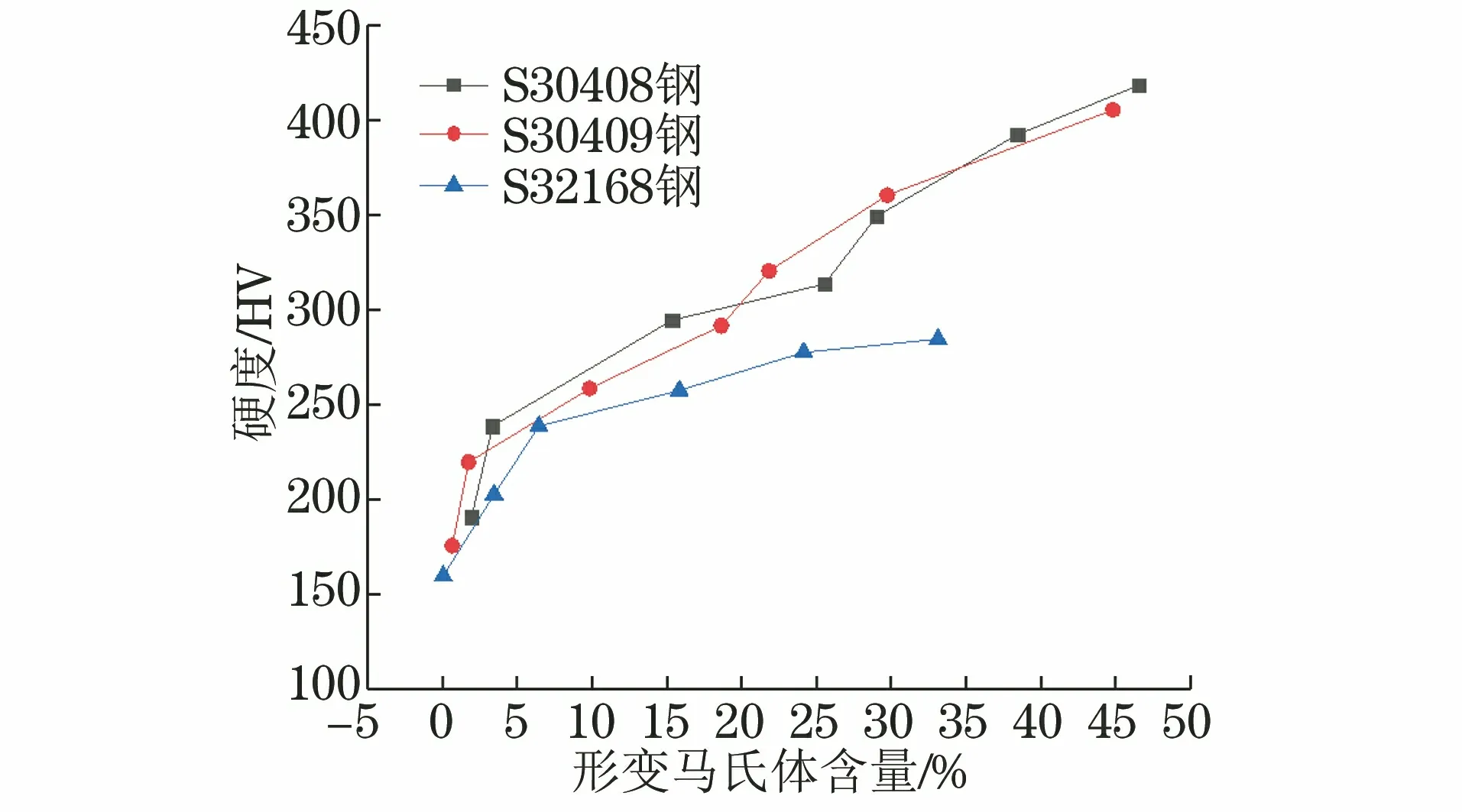

2.4 硬度測試

按照GB/T 4340.1—2009 《金屬材料 維氏硬度試驗 第1部分:試驗方法》對不同形變馬氏體含量的試樣進行硬度測試,測試點位于試樣的1/2厚度位置,3種材料的硬度測試結果如圖4所示。由圖4可以看出:隨著形變馬氏體含量的增加,材料的硬度也隨之增加;S30408鋼和S30409鋼的硬度增加較為明顯,形變馬氏體含量超過40%時,材料的表面硬度均達到了400 HV以上;S32168鋼中的形變馬氏體含量超過15%時,材料的硬度增長趨于平緩,形變馬氏體含量為33.1%時,硬度達到了280 HV以上。由此可見,形變馬氏體會使材料發生硬化。

表4 S30409鋼在各個沖擊試驗階段的能量測試結果 J

表5 S32168鋼在各個沖擊試驗階段的能量測試結果 J

圖4 不同形變馬氏體含量試樣的硬度測試結果

3 結論

由上述試驗結果可知,S30408鋼、S30409鋼、S32168鋼材料會在形變過程中產生形變馬氏體。材料在低溫環境下發生形變時,隨著溫度的降低,產生的形變馬氏體逐漸增多。拉伸試驗、硬度測試以及沖擊試驗的結果表明,材料中形變馬氏體含量高,會使材料硬化且強度變大。沖擊試樣缺口處裂紋擴展速率也隨著馬氏體含量的增加逐漸加快,導致材料的沖擊韌性下降。當馬氏體含量超過5%時,3種材料的斷后伸長率均低于標準要求的下限(40%),并隨著形變馬氏體含量的增多,材料的斷后伸長率降低更為明顯;當馬氏體含量超過30%時,3種材料的斷后伸長率僅約為25%。在奧氏體不銹鋼容器的生產和低溫使用中應注意控制材料的變形量,減少變形過程中馬氏體的轉變,避免引起材料的性能劣化。