油氣化工碼頭工藝管道設(shè)計相關(guān)問題研究

唐一夫,趙家旺

(1.中交水運規(guī)劃設(shè)計院有限公司,北京 100007;2.中交三航局第二工程有限公司,上海 200122)

工藝管道設(shè)計是油氣化工碼頭裝卸工藝設(shè)計的核心環(huán)節(jié)。本文從管徑選取、壁厚計算、管材確定、水力計算、絕熱維溫等方面對油氣化工碼頭工藝管道設(shè)計進行了研究總結(jié),以供后續(xù)工程參考。

1 工藝管道設(shè)計條件確定及管徑計算

1.1 工藝管道設(shè)計條件確定

工藝管道設(shè)計條件主要包括輸送介質(zhì)、設(shè)計壓力、設(shè)計溫度、設(shè)計流量四個要素。主要由輸送介質(zhì)的理化性質(zhì)和運輸條件決定。在缺乏資料時可通過參考文獻[1]查詢得到擬輸送介質(zhì)的理化性質(zhì)。

對于設(shè)計壓力及設(shè)計溫度的確定,應(yīng)執(zhí)行《工業(yè)金屬管道設(shè)計規(guī)范(2008 年版)》(GB 50316-2000)3.1.2、3.1.3 規(guī)定。在前期階段,在缺乏明確的設(shè)計條件輸入的情況下,管道的設(shè)計壓力可進行如下估取。

(1)管道的設(shè)計壓力可取為1.1 倍工作壓力。卸船時,管道的工作壓力由船舶船泵的揚程決定,30 萬噸級油船卸船泵揚程可取為150m,10 萬~15 萬噸級油船可取為120m,8 萬~5 萬噸級油船可取為120~100m,3 萬噸級及以下為80m~60m,化工品卸船泵揚程一般為60m。

(2)裝卸全壓力式液化氣船可按如下規(guī)律估取管道設(shè)計壓力[2]。LPG 管道設(shè)計壓力可取為1.8MPa,丙烯管道設(shè)計壓力可取2.8MPa,丙烷管道設(shè)計壓力可取2.2MPa,丁烷管道設(shè)計壓力可取1.6MPa。

(3)全制冷式LPG 船舶卸船泵揚程的配置與油輪相似,出口壓力為0.6~1.2MPa,氣態(tài)LPG 壓縮機出口壓力為0.03~0.06MPa。

工藝管道的設(shè)計流量由碼頭設(shè)計通過能力決定,可參考《海港總體設(shè)計規(guī)范》(JTS 165-2013)表7.10.8-1取值。

1.2 管徑計算

計算管道管徑的關(guān)鍵在于合理估取輸送介質(zhì)的設(shè)計流速。規(guī)范要求油品不應(yīng)大于4.5m/s,液化烴(液相)不應(yīng)大于3m/s[3],在此基礎(chǔ)上應(yīng)結(jié)合介質(zhì)粘度、輸送距離、儲罐高程確定較為經(jīng)濟的流速。參考文獻[4]附錄A 和參考文獻[5]表3.11.5-2、3 中對此有一些參考建議,可供選用。在確定設(shè)計流速的基礎(chǔ)上,可利用參考文獻[5]式3.11.5-1 計算得管道內(nèi)徑。

2 工藝管道管材確定及壁厚計算

2.1 工藝管道材質(zhì)確定

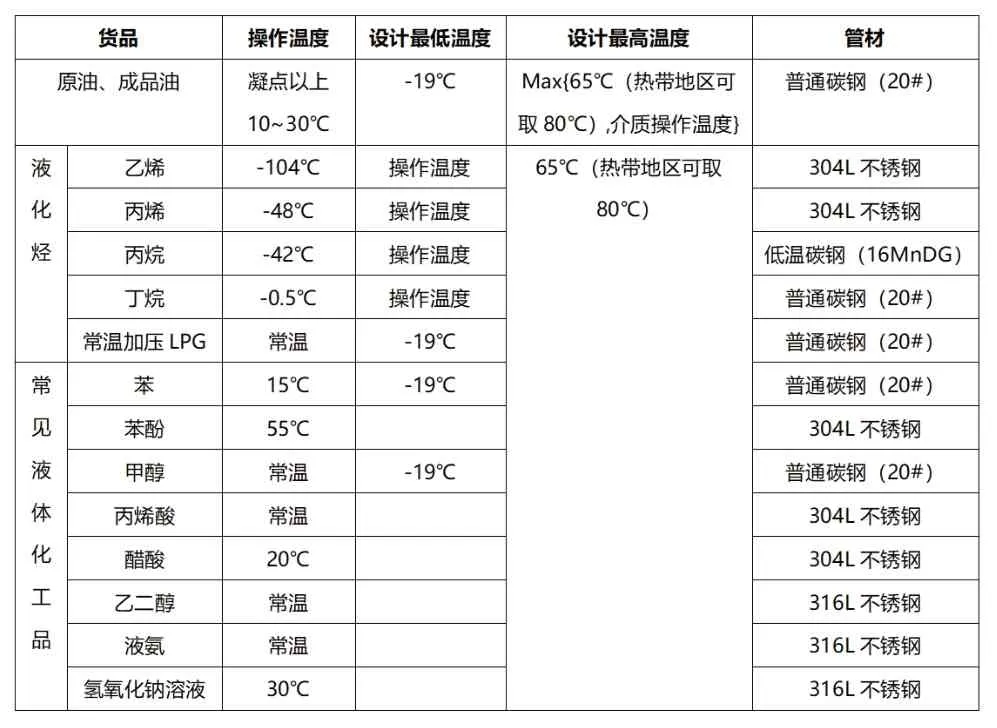

凡DN500 及以下的輸送油品、芳烴熔劑、液化氣、蒸氣等的管道宜選用無縫鋼管,材質(zhì)可為20 號碳素結(jié)構(gòu)鋼或合金鋼。DN>500 者可選用焊接鋼管。參考工程實際經(jīng)驗,對常見油品、液化烴及液體化工品的操作溫度、設(shè)計溫度及管材總結(jié)如表1 所示。其中對于油品的具體操作溫度,通常為介質(zhì)凝點以上10℃~30℃,凝點高粘度大的油品取大值,反之則取小值。

表1 常見油氣化工品管材表

2.2 工藝管道壁厚計算

管道壁厚計算根據(jù)《壓力管道規(guī)范 工業(yè)管道 第三部分:設(shè)計和計算》(GB/T 20801.3-2006)6.1 計算取值。其中,參數(shù)P、D 由前序設(shè)計確定;參數(shù)S、Φ、Y 分別從GB/T 20801.2-2006 表A.1、表A.3 及GB/T 20801.3-2006 第6.1 查取;參數(shù)C1 根據(jù)參考文獻[6]9.1.3取為Max{0.2t,0.5mm};參數(shù)C2一般油品、油氣取1.5mm,酸(酸性溶液)、堿液及含硫污水取3mm;參數(shù)C3 可取為0.5mm。

計算得到的管徑、壁厚均宜按照《石油化工鋼管尺寸系列》(SH/T 3405-2017)所給出的鋼管尺寸系列取值。

3 工藝管道水力計算

管道的水力計算主要計算其壓力降,并與允許的壓力降進行比較。若管徑壓力降過大,則應(yīng)加大管徑,以防船泵揚程不夠或裝船泵能耗過大。

管道的壓力降為直管摩擦壓力降(又名沿程摩擦阻力)和附件的局部壓力降之和。

對于直管摩擦壓力降,參考文獻[4]6.2.3、6.2.4 給出了基于達西公式的計算方法,該方法準(zhǔn)確度高,但計算過程較為復(fù)雜。參考文獻[7]給出了經(jīng)重新整理后的列賓宗公式對沿程摩擦阻力進行計算,計算更加簡單方便。通過列賓宗公式可以看出,沿程摩擦阻力隨著流量、粘度、管道長度的增大及管徑的減小而增大。且隨著雷諾數(shù)的增大,流量和管徑對摩阻的影響越大,粘度對摩阻的影響則越小。一般,當(dāng)用小管徑管道輸送低粘度介質(zhì)時流態(tài)可能進入混合摩擦區(qū),輸送介質(zhì)粘度及管徑較大時流態(tài)多在水力光滑區(qū)或?qū)恿鲄^(qū)[7]。

對于管道附件的局部壓力降,參考文獻[4]6.2.5~6.2.8 條給出了較為清晰全面的介紹。在前期階段,管道附件的局部壓力降可根據(jù)管道長度暫按直管摩擦阻力降的0.1~0.3 倍估取;管道短時取大值,管道長時取小值。

4 工藝管道絕熱設(shè)計

對于全冷或半冷式輸送的液化烴,需要對管道進行保冷設(shè)計,主要工作為確定保冷層材質(zhì)并計算厚度。保冷層的厚度有三種計算方法,分別是保冷層經(jīng)濟厚度、防止表面凝露的保冷厚度和控制最大允許冷損失量的保冷厚度。通常,用控制最大允許冷損失量的方法計算得到的厚度最大,因此推薦優(yōu)先采用控制冷損失量的方法計算,然后用經(jīng)濟厚度方法進行調(diào)整,最后用防凝露方法進行校核[8]。在前期設(shè)計階段,當(dāng)設(shè)計基礎(chǔ)資料不全面時可暫只按控制冷損失量的計算方法確定保冷層厚度。通常改性聚氨酯硬質(zhì)泡沫和聚異氰脲酸酯(PIR)是液化烴管道中較為常用的保冷材料。為保護管道,在保冷層外還需設(shè)置防潮層和保護層,防潮層可參照參考文獻[5]表3.11.5-12 設(shè)置。

對于輸送凝點較高的油品及液體化工品的管道,當(dāng)符合參考文獻[9]3.0.1 所列情況時,需要進行保溫設(shè)計,主要工作為確定保溫層材質(zhì)并計算厚度。類似于上述的保冷計算,保溫層的厚度也有三種計算方法,分別是經(jīng)濟厚度計算方法、最大允許熱損失量的計算方法以及控制表面溫度計算方法。通常應(yīng)采用經(jīng)濟厚度法計算,并校核該厚度下的熱損失量和保溫結(jié)構(gòu)外表面溫度是否符合要求。因經(jīng)濟厚度計算方法所需資料較多,在前期設(shè)計階段,當(dāng)設(shè)計基礎(chǔ)資料不全面時可暫只計算最大允許熱損失量和控制表面溫度的兩種方法并取其結(jié)果較大者。

對于管道絕熱設(shè)計,參考文獻[9]給出了清晰全面的關(guān)于計算方法和參數(shù)取值的講解,本文不再贅述。

5 工藝管道伴熱維溫設(shè)計

管道常用的伴熱維溫類型有熱水伴熱、蒸汽伴熱、電伴熱、熱油伴熱等。其中電伴熱是現(xiàn)在最常用的管道伴熱方式。一般情況下,距離短、伴熱溫度不高的管道多采用自限溫(變功率)電伴熱帶,伴熱距離長或伴熱溫度高的管道多采用集膚效應(yīng)電伴熱帶[10]。如果需要精確維持管壁溫度或加熱體內(nèi)的介質(zhì)溫度,需配置溫度控制系統(tǒng)。

管道伴熱設(shè)計主要需要確定的參數(shù)為電伴熱帶的使用功率和所需長度。具體計算方法和要點《管道和設(shè)備保溫、防結(jié)露及電伴熱》(16S401)有詳細(xì)計算,本文不再贅述。

6 工程案例

黃驊港綜合港區(qū)船舶燃料油碼頭工程擬建設(shè)1 個5000 噸級燃料油泊位,碼頭總長度198m,主要用于180#及120#船用燃料油及船用重質(zhì)柴油的裝船作業(yè),年吞吐量為75 萬t/年。船用燃料油凝點不大于27°,粘度120cst~180cst;船用重質(zhì)柴油凝點不大于10°,粘度8cst。

本工程罐區(qū)與碼頭緊鄰,碼頭引橋標(biāo)高為6.0m(高程基準(zhǔn)為黃驊港理論最低潮面,下同),罐區(qū)場地豎向設(shè)計標(biāo)高為5.30m~5.45m,設(shè)計高低水位為4.05m/0.62m。罐區(qū)產(chǎn)品經(jīng)計算,共設(shè)置3 根DN250、Sch20 工藝管線分別用于180#、120#船用燃料油及船用重質(zhì)柴油輸送。設(shè)計流量均為500m3/h,設(shè)計壓力均為1.2Mpa,設(shè)計溫度為50℃、50℃、40℃。管材均為20#無縫鋼管。180#燃料油和120#燃料油的伴熱溫度為45℃,采用35W 自調(diào)控電伴熱帶,保溫材料為60mm 硅酸鹽管殼,保護層為彩鋼板。船用重質(zhì)柴油伴熱溫度為35℃,采用30W 自調(diào)控電伴熱帶,保溫材料為50mm 硅酸鹽管殼,保護層為彩鋼板。