700 MPa級厚規格高強鋼板剪切分層原因分析

梁 文 張王輝 龍志偉 熊維亮 顏 燹 汪水澤

(1.湖南華菱漣源鋼鐵公司 技術中心,湖南 婁底 417000; 2.北京科技大學 鋼鐵共性技術協同創新中心,北京 100083)

目前,700 MPa級高強鋼已廣泛應用于汽車、建筑、橋梁、集裝箱、工程機械等領域[1- 3]。然而在實際使用過程中,鋼板1/2厚度處常出現分層現象[4- 8],不僅影響生產效率,降低成材率,還會導致零件失效。本文研究了8~12 mm厚的700 MPa級高強鋼板剪切分層的原因。

1 加工工藝及分層現象

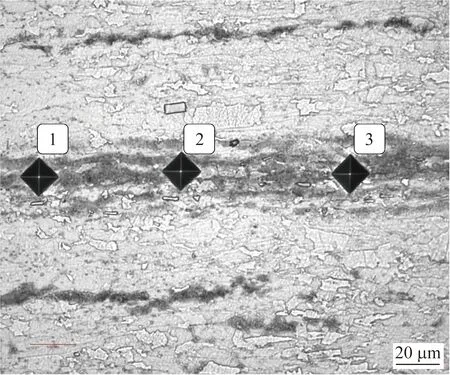

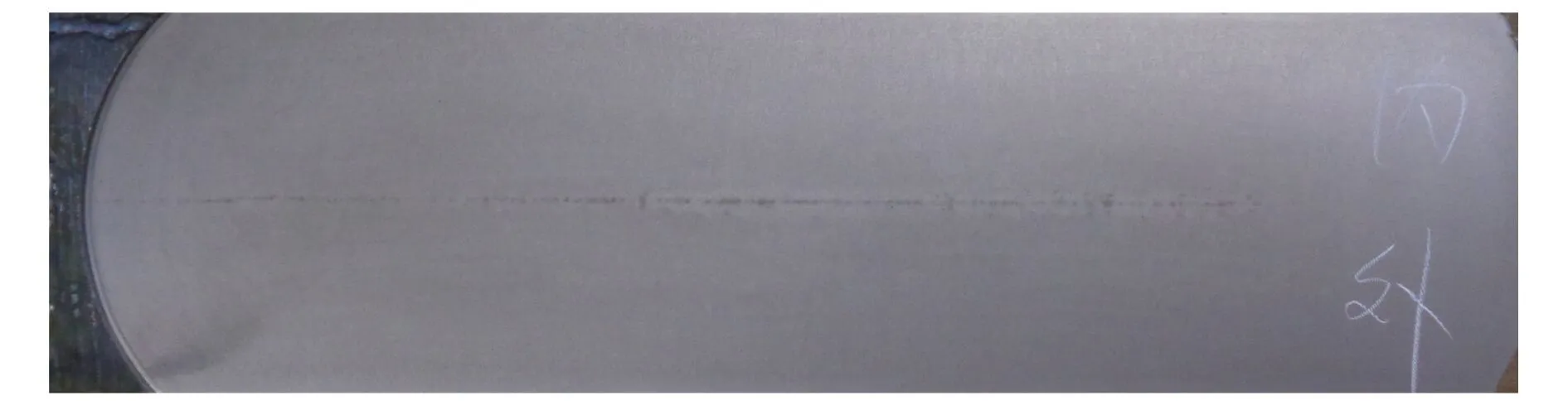

高強鋼鋼卷的生產工序一般為平整—下料—成形—沖孔—焊接—涂裝等,部分零件的成形與沖孔工序可以互換。700 MPa級厚規格高強鋼板在下料、沖孔或成形工序中會發生剪切分層、沖壓分層、沿中心線擴展的折彎開裂等現象,且隨著厚度的增加,鋼板發生分層的概率也增大,如8 mm厚鋼板的分層發生率為0.9%,而12 mm厚鋼板的分層發生率為2.1%。剪切分層一般發生在鋼板1/2寬度至1/4寬度的區域(圖1(a)),其他區域則產生肉眼可見的中心線(圖1(b)),并且向鋼板邊部延伸時減輕,在邊部10~20 mm區域基本消失。

圖1 700 MPa級厚規格高強鋼板的剪切分層(a)和中心線(b)Fig.1 Shearing delamination(a) and centreline (b) in the 700 MPa grade heavy- gauge high- strength steel plate

2 試驗方法

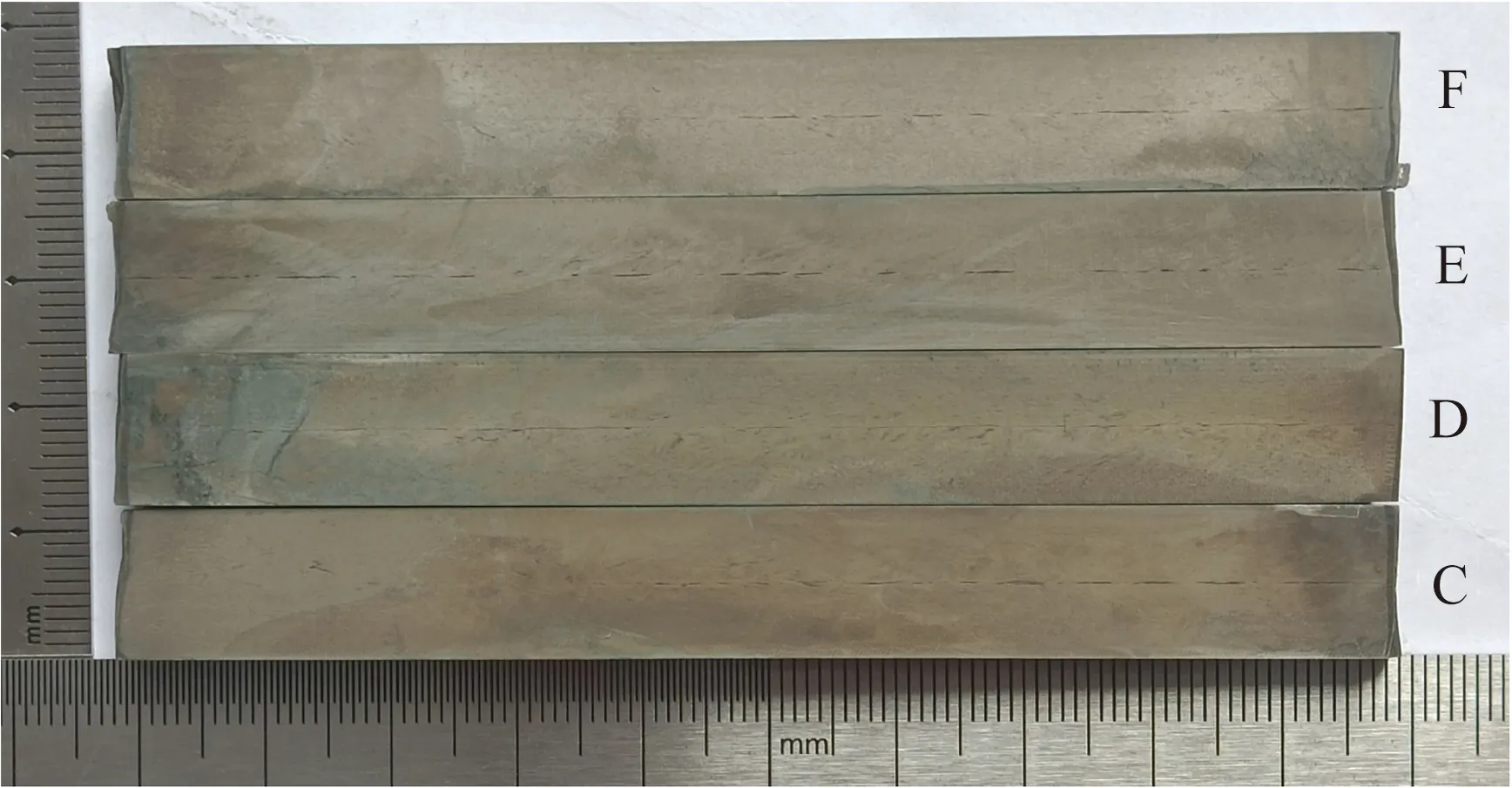

從分層和中心線部位取樣進行金相檢驗和化學成分檢測,分別標為試樣A、B;在鋼板邊部15 mm、1/4寬度、1/2寬度處切取橫截面為寬10 mm的低倍試樣,分別標為試樣C~F;在試樣B、C附近切取沖擊試樣,并在試樣E處切取橫向拉伸試樣。取樣示意圖如圖2所示。

圖2 從鋼板取樣示意圖Fig.2 Schematic diagram of taking samples from the steel plate

按GB/T 228.1—2010《金屬材料 拉伸試驗 第1部分:室溫試驗方法》要求,采用Zwick Z600E型電子拉伸試驗機進行拉伸試驗;按GB/T 229—2020《金屬材料 夏比擺錘沖擊試驗方法》要求,采用Instron SI- 1M型擺錘式沖擊試驗機進行沖擊試驗;采用Thermo Scientific ARL- 4460型直讀光譜儀進行成分分析。低倍試樣的腐蝕劑采用70 ℃、20%(體積分數,下同)鹽酸溶液,腐蝕5 min;金相試樣采用4%硝酸酒精溶液腐蝕。采用LEICA DM6000型金相顯微鏡和FEI Quanta 400型掃描電子顯微鏡(scanning electron microscope, SEM)進行金相檢驗;采用INCA能譜儀(energy dispersive spectrometer, EDS)檢測析出相成分;采用WILSON VH1202型顯微硬度計測定硬度。

3 原因分析

3.1 化學成分

試樣A、B的化學成分如表1所示。由表1可知,試樣A、B成分一致,且符合內控要求,均不是造成鋼板分層的原因。

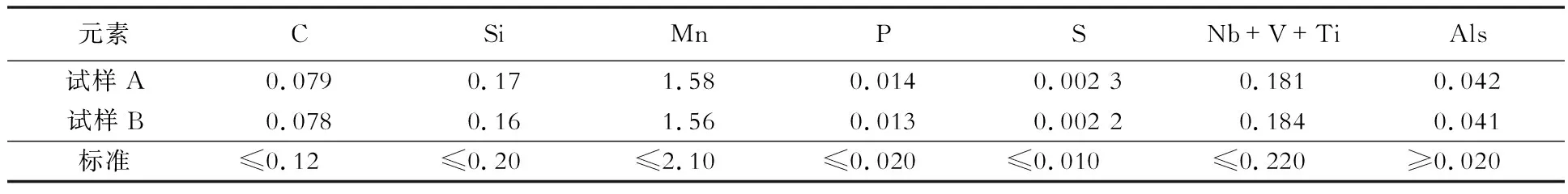

表1 700 MPa級高強鋼的化學成分(質量分數)Table 1 Chemical compositions of the 700 MPa grade high- strength steel (mass fraction) %

3.2 力學性能

鋼板的力學性能如表2所示。由表2可知,鋼板強度符合要求。拉伸試樣發生分層,如圖3所示,因此不能測定斷后伸長率。采用掃描電子顯微鏡對拉伸試樣的斷口進行分析,試樣的分層斷口如圖 3(a)中的方框區域所示。

表2 700 MPa級高強鋼板的力學性能Table 2 Mechanical properties of the 700 MPa grade high- strength steel plate

圖3 拉伸過程中分層(a)和斷裂(b)的試樣Fig.3 Specimens laminating(a) and fracturing(b) during tensile test

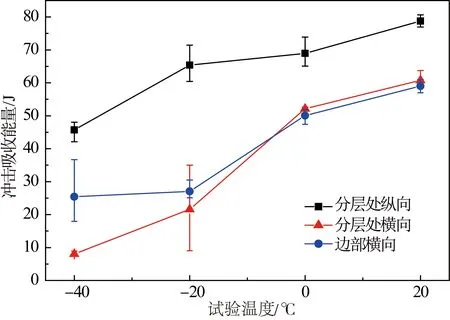

鋼板的沖擊吸收能量如圖4所示。由圖4可知,所有試樣的沖擊吸收能量均隨著試驗溫度的降低而下降。分層處(試樣B)縱向沖擊吸收能量比橫向高,邊部(試樣C)橫向沖擊吸收能量比分層處高。試樣B的縱向-20 ℃沖擊吸收能量為66 J,而其橫向-20 ℃沖擊吸收能量僅28 J。試驗溫度降低至-40 ℃時,橫、縱向沖擊吸收能量均下降,但橫向沖擊吸收能量的下降幅度更大。

分層處和邊部的0 ℃或以上溫度的平均橫向沖擊吸收能量相近,分層處的-20 ℃橫向平均沖擊吸收能量低于邊部,且3個平行試樣的橫向沖擊吸收能量波動幅度大,最低值僅9 J。而邊部的橫向沖擊吸收能量最低值均≥25 J。邊部的-40 ℃橫向沖擊吸收能量為25 J,且波動很大,但分層處的-40 ℃橫向沖擊吸收能量僅8 J。圖4表明,分層處的橫向沖擊吸收能量低于正常部位,且溫度越低差值越大,這與葉兵等[9]的研究結果一致。

圖4 700 MPa級高強鋼板的沖擊吸收能量隨試驗溫度的變化Fig.4 Impact absorbed energy as a function of test temperature for the 700 MPa grade high- strength steel plate

3.3 金相檢驗

鋼板的低倍檢驗結果如圖5所示。由圖5可知,鋼板邊部的低倍組織(試樣C、F)最佳,約一半區域無中心帶狀組織,即邊部15 mm內區域無帶狀組織。1/4寬度和1/2寬度處則有貫穿整個截面的帶狀組織,但1/4寬度處(試樣E)為斷續的線狀,而1/2寬度處(試樣D)為連續的線狀,即鋼板1/2寬度處的帶狀組織最嚴重。考慮到鋼板帶狀組織與鑄坯中心偏析存在遺傳關系[10],而鑄坯1/4寬度處的中心偏析最嚴重,說明該鑄坯在連鑄結晶器內的流場發生了變化。

圖5 700 MPa級高強鋼板的橫截面低倍形貌Fig.5 Macrograph of cross section of the 700 MPa grade high- strength steel plate

試樣A、B的金相檢驗結果如圖6所示。由圖6(a,b)可知:試樣B的裂紋寬達1 030 μm,深達6 660 μm;試樣A也有長度為1 520 μm的裂紋,說明中心線部位也發生了分層。圖6(c)表明這些裂紋在帶狀組織處萌生并沿其擴展。圖6(d,e)顯示,試樣組織主要為準多邊形鐵素體和貝氏體,在1/2厚度處均有帶狀珠光體。但試樣B的帶狀組織顏色較深,其寬度約為27 μm,試樣A的帶狀組織顏色較淺,其寬度約為15 μm。

圖6 700 MPa高強鋼板試樣B(a,d)和A(b,c,e)中的裂紋及帶狀組織Fig.6 Crack and banded structure in the specimens B(a,d) and A(b,c,e) taken from the 700 MPa grade high- strength steel plate

圖6中帶狀組織的SEM形貌和EDS分析結果分別如圖7和表3所示。由圖7(a)可知,帶狀組織中有大量尺寸約5~10 μm,含Nb、Ti元素的夾雜物,根據其形狀及成分推測為(Ti,Nb)(CN)夾雜[11]。由圖7(a)的譜3,圖7(b)的譜1、2可知,帶狀組織的Mn質量分數為2.27%~4.13%,遠高于基體的1.58%,即帶狀組織區域有Mn元素富集。

圖7 700 MPa級高強鋼板中夾雜物(a)和帶狀組織(b)的SEM形貌Fig.7 SEM morphologies of inclusions (a) and banded structures (b) in the 700 MPa grade high- strength steel plate

表3 帶狀組織的EDS分析結果(質量分數)Table 3 Results of EDS analysis of the banded structures(mass fraction) %

拉伸試樣分層斷口的掃描電子顯微鏡檢驗結果如圖8、表4所示。由圖8可知,分層斷口呈河流狀,為典型的脆性斷裂,且部分區域有大量尺寸為10~20 μm的橢圓形夾雜物(如圖8(b)中箭頭所指),根據能譜分析結果推測其為Ti4C2S2和(Ti,Nb)(CN)[11]。

表4 拉伸分層斷口處夾雜物成分(質量分數)Table 4 Compositions of inclusions in the tension laminated fracture(mass fraction) %

圖8 拉伸分層斷口(a)和斷口中夾雜物(b)的微觀形貌Fig.8 Micrographs of the tension laminated fracture(a) and the inclusions(b) in it

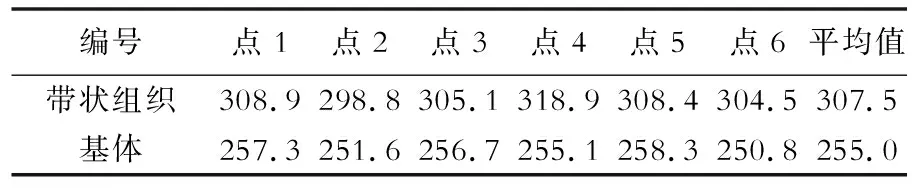

3.4 硬度

在金相試樣上測定顯微硬度,硬度壓痕如圖9所示,基體和帶狀組織的硬度如表5所示。可知:基體硬度為250.8~258.3 HV0.5,平均值為255 HV0.5;而帶狀組織硬度為298.8~318.9 HV0.5,平均值為307.5 HV0.5,即帶狀組織硬度更高。

圖9 帶狀組織的顯微硬度壓痕Fig.9 Microhardness impressions on the banded structure

表5 700 MPa級高強鋼板的顯微硬度Table 5 Microhardness of the 700 MPa grade high- strength steel plate

4 討論

鋼板的拉伸分層和剪切分層均發生在1/2厚度處,因此也稱為中心分層。厚規格鋼板中心分層是熱軋產品的常見缺陷,有學者對其產生的原因進行了研究[4- 8]。發生中心分層的主要原因為存在MnS、第二相夾雜和馬氏體等硬質相。上述試驗結果表明,700 MPa級厚規格高強鋼板中心也有含Nb和Ti的第二相夾雜及珠光體等硬質相。鋼板中心分層從剪切面的帶狀組織處萌生并沿其擴展(圖6(c)),而鋼板的帶狀組織與鑄坯的中心偏析存在遺傳關系,因此鑄坯中心偏析是造成鋼板中心分層的根本原因,而中心偏析與合金元素的選分結晶有關。

鋼液凝固過程中,溫度降低至固- 液兩相區時,由于選分結晶,元素將發生偏析。根據Scheil模型[10],凝固過程中固相溶質質量分數可表示為:

[%i]s=ki[%i]0·(1-fs)ki-1

(1)

式中:[%i]s為凝固過程中固相溶質元素i的質量分數;[%i]0為凝固初始液相溶質元素i的質量分數;fs為凝固體積分數;ki為元素i的平衡溶質分配系數,C、Mn、P、S、Ti、Nb的平衡溶質分配系數分別為0.13、0.84、0.13、0.02、0.33、0.32[12- 13]。試驗鑄坯凝固前沿液相中的錳、硫質量分數隨凝固體積分數的變化如圖10所示。

圖10 鑄坯凝固前沿液相中的錳、硫質量分數隨凝固體積分數的變化Fig.10 Variation of mass fraction of carbon and manganese with volume fraction of solid phase in liquid phase at solidification front of the cast slab

鋼水凝固時,連鑄坯1/2厚度處最后凝固,由于元素的選分結晶,該部位合金元素的質量分數遠高于凝固初期固相中的質量分數。由式(1)可知,平衡溶質分配系數ki越小,其凝固末端的偏析程度越大,因此鋼連鑄凝固末端S元素偏析最嚴重,而Mn元素最輕微。由于鋼中Mn的原始質量分數遠高于S,受掃描電子顯微鏡檢測精度的限制,帶狀組織中僅發現有Mn偏析。由圖10可知,凝固末端含有質量分數2.77%Mn和0.004 2%S,與帶狀組織處Mn的質量分數一致(表3)。Mn是奧氏體穩定化元素,鋼中Mn偏析會造成該區域Ar3曲線右移,導致形成馬氏體、貝氏體或珠光體等條帶狀硬質相[10]。Ti元素的化學性質活潑,易與鋼中的O、N、S等元素發生反應生成含Ti夾雜物[14]。Ti與S的結合能遠低于Mn與S的結合能[15],當Ti質量分數較高時,將與S反應生成Ti4C2S2,降低生成MnS的概率,這是700 MPa級高強鋼板中心分層處未發現MnS的主要原因。鋼中碳化物或氮化物的晶體結構均為“NaCl”型FCC點陣,且點陣常數相近(TiN點陣常數(a)為0.423 nm,TiC為0.432 nm,NbN為0.438 8 nm,NbC為0.445 8 nm),可以互溶,常形成(Ti,Nb)(CN)第二相[16]。因此在鋼板1/2厚度處存在Ti4C2S2和(Ti,Nb)(CN)等第二相夾雜和硬相珠光體。

帶狀組織中的硬質相變形性能差,在剪切、沖孔或拉伸過程中,會因變形不均勻而在兩相界面產生位錯塞積[17]。若塞積處的應力集中不能被塑性變形松弛,則萌生裂紋[18]。而在帶狀組織區域的第二相夾雜物硬度高,也將加劇裂紋的生成[14]。在剪切鋼板時,如果厚度方向的剪切力大于鋼中兩相結合力,則會在中心線附近區域發生分層。同樣,鋼板拉伸時,由于試樣平行段的局部區域產生頸縮,拉應力F沿厚度方向形成分力F1,如圖11所示。隨著拉伸過程的進行,頸縮處試樣表面與水平夾角逐漸增大,厚度方向的分力F1也逐漸增大,當F1大于鋼中兩相結合力時,就發生分層[19]。一般情況下,拉伸分層的斷口較齊整[6,8],圖3中拉伸斷口呈臺階狀說明該處的中心偏析嚴重。由鑄坯的低倍檢驗結果(圖12)可知,其中心偏析為3.0級。

圖11 試樣拉伸分層的示意圖Fig.11 Schematic diagram of delaminating of the specimen duringxe tensile test

圖12 700 MPa高強鋼鑄坯1/2寬度處的低倍形貌Fig.12 Macrograph at 1/2 width of the 700 MPa grade high- strength steel casting blank

圖4表明,分層處(試樣B)的沖擊吸收能量低于正常部位,說明帶狀組織除了導致鋼板中心分層,還影響低溫沖擊韌性[20]。有研究[21]表明,帶狀組織顯著降低鋼材的塑性和冷成形性能,阻止裂紋擴展,使韌- 脆轉變溫度升高,從而降低鋼板的低溫沖擊韌性。試樣的沖擊斷裂過程可分為裂紋萌生和擴展2個階段[22],硬質相和碳化物能導致解理裂紋的萌生,且硬質相硬度越高,碳化物越粗大,裂紋越易萌生,從而降低材料的沖擊韌性[23]。另一方面,沖擊韌性對裂紋的擴展過程也有影響。沖擊韌性低表明其止裂效果差,鋼板一旦折彎開裂,裂紋將迅速擴展。因此鋼板邊部的帶狀組織輕微,其沖擊韌性優于帶狀組織嚴重的分層處。橫向沖擊韌性差的材料縱向折彎時更易開裂,裂紋更易擴展。

元素的選分結晶造成鑄坯中心偏析,并促進微米級含Nb、Ti元素的第二相夾雜物生成;鑄坯的中心偏析熱軋后成為鋼板的帶狀組織,帶狀組織中的硬質相及第二相夾雜物是造成700 MPa級高強鋼板剪切分層的主要原因。帶狀組織還降低低溫沖擊韌性,增大其成形開裂的風險。因此生產過程中引起鑄坯中心偏析的因素,如鋼水過熱度過高導致的鑄坯凝固過程中柱狀晶搭橋,連鑄機輥縫不合理導致的鑄坯鼓肚等,均可能促使鋼板中心分層。因此提高連鑄設備精度,降低鋼水過熱度,采用合理的動態輕壓下或電磁攪拌工藝,是改善鑄坯中心偏析的主要方法。此外,增大熱軋過程中單道次壓下量,細化鋼板中心部位的晶粒,也可在一定程度上改善鋼板的中心分層[7,24]。

5 結論

(1)元素的選分結晶造成鑄坯中心偏析,并促進微米級含Nb、Ti元素的第二相夾雜物生成;帶狀組織中的硬質相以及第二相夾雜物是造成700 MPa級高強鋼板剪切分層的主要原因。

(2)帶狀組織降低了鋼板的低溫沖擊韌性,在0 ℃或以上溫度沖擊試驗時,鋼板分層處和正常部位的橫向平均沖擊吸收能量相近,分層處的-20 ℃橫向沖擊吸收能量低于正常部位,且溫度越低差別越大。

(3)提高連鑄設備精度、控制鋼水過熱度、采用合理的動態輕壓下或電磁攪拌工藝,能顯著提高鑄坯質量;增大熱軋道次壓下量可改善鋼板的中心分層。