土壓/泥水平衡在線雙模盾構機模式切換應用研究

劉愷

中國鐵建重工集團股份有限公司 湖南 長沙 410100

隨著我國經濟發(fā)展,地鐵項目建設如雨后春筍般展開,地鐵隧道施工所用到的盾構機也從最初的全部靠進口到現在基本實現國產化,在這個過程中,從盾構設備制造到地鐵施工技術,我國都取得了極大的進步。

總結這些年的地鐵隧道施工經驗,土壓平衡盾構機具有掘進速度高、施工效率高、經濟性良好、適用性廣等優(yōu)點,但是在面對富水層粉質黏土地層,土壓盾構對于地層沉降控制難度大,且易發(fā)生噴涌等安全隱患。泥水盾構能很好彌補土壓的這些缺點,但是泥水盾構在施工效率和經濟性落后于土壓盾構。在一些長距離的過江隧道,采用土壓/泥水平衡在線雙模盾構機進行施工,能兼顧施工安全性、施工效率和經濟性[1]。

本文以昆明地鐵5號線某區(qū)間段所用到的雙模式掘進機為研究對象,詳細闡述了模式切換的流程,以及在模式切換過程中的掘進參數設定。通過分析實際施工過程中的4次模式切換過程中掘進參數的變化,結果表明本文所設計的模式切換流程及參數設定為今后土壓/泥水平衡在線雙模盾構機施工中模式切換操作有重要指導意義。

1 工程概況

昆明地鐵5號線昆明北站~圓通公園站區(qū)間(左、右兩線),區(qū)間長993m,采用盾構法施工。區(qū)間下穿軌道交通2號線盾構區(qū)間(已運營) 、北站隧道(側穿樁基) ,下穿昆北新村鐵路小區(qū)、省醫(yī)藥公司、環(huán)城北路、盤龍江、小菜園村。水平線間距0m~16.0m,左線隧道頂部埋深約9.2m~28.4m,右線隧道頂部埋深約17.3m~30.6m。

本區(qū)間隧道(昆~圓區(qū)間)以圓礫土層為主,伴以少量粉質粘土、粘質粉土,圓礫土由圓礫和少量黏土組成,其中粒徑2~20mm約占60~65%,其余為黏性土填充。

地下水極為豐富,局部存在微承壓水,施工風險大。圓礫中的地下水主要為孔隙潛水,水量豐富,滲透系數為5.9m/d(6.82*10-5m/s)。區(qū)間穩(wěn)定水位埋深為2.00~5.80m。地表水有盤龍江、金汁河、寶象河及翠湖。地下水中黏性土,孔隙小,透水性較弱,富水性弱;卵石、圓礫富水性強,透水性強;粉土、砂土富水性中等,透水性較強;盆地區(qū)地下水位埋深較淺,一般2~15m,山區(qū)地段地下水位變化較大,孔隙水補給主要為大氣降水和地表水,地下水位動態(tài)變化較大,一般水位雨季抬升、旱季下降,變幅一般1.5~2.0m,總體由西、北、東向滇池方向徑流[2]。

根據現場場地及地質情況,盾構機分段選型規(guī)劃,盾構區(qū)間647環(huán),左線設備先始發(fā),采用土壓模式掘進至260環(huán),然后切換成泥水模式掘進至409環(huán),再切換成土壓模式掘進完剩余區(qū)間。盾構機右線后始發(fā),采用土壓模式掘進至240環(huán),然后切換成泥水模式掘進至393環(huán),再切換成土壓模式掘進完剩余區(qū)間。左右線設備距離保持在100環(huán)以上,防止相互左右線兩臺設備相互間的影響。

2 土壓/泥水平衡在線雙模盾構機

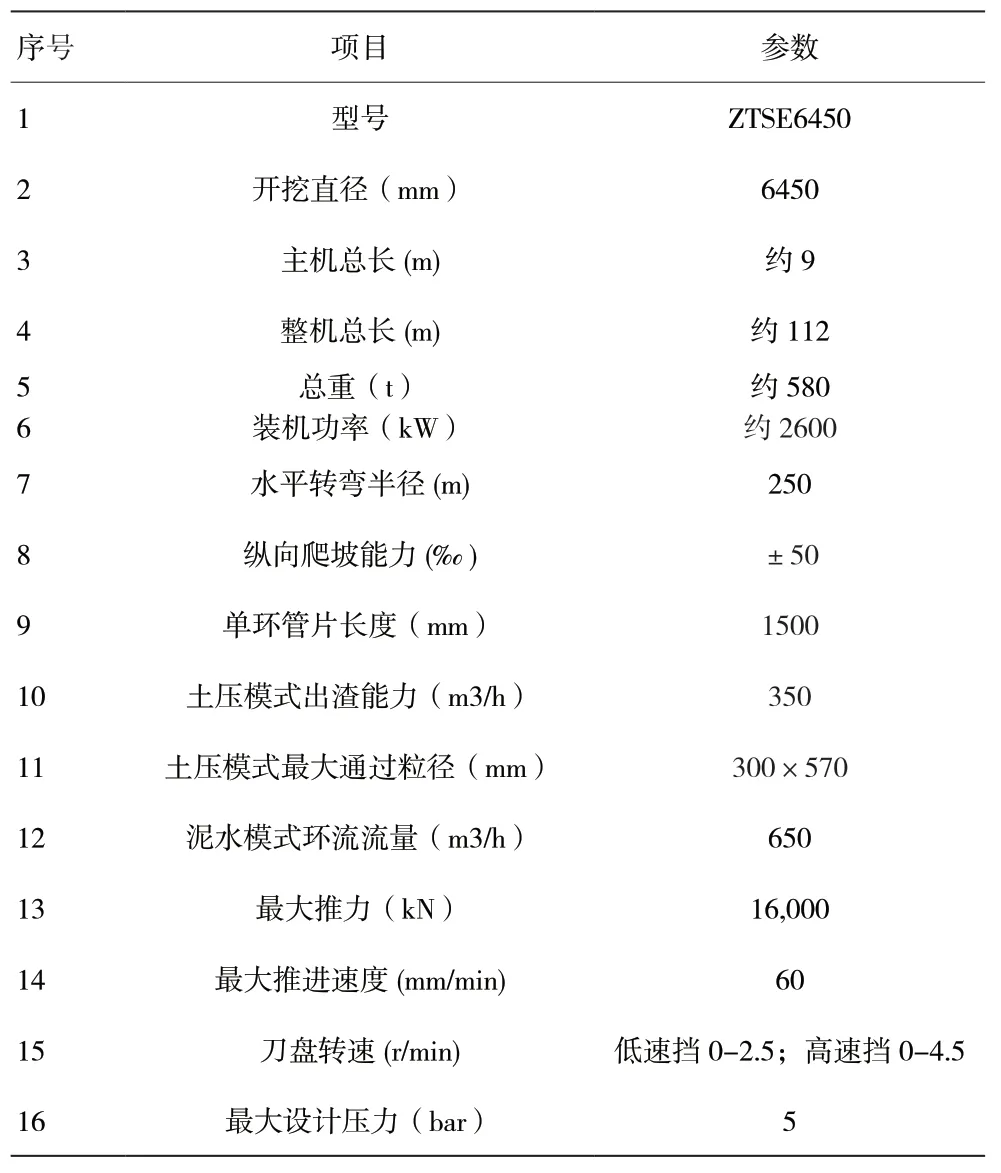

本工程所采用的雙模式盾構機是由中國鐵建重工集團股份有限公司設計制造的[3],根據工程特點,盾構機的主要參數見表1。

表1 盾構機主要參數

雙模式盾構機的特點是具備土壓模式和泥水模式兩種出渣方式,結構上體現為配備有螺旋機加皮帶機的土壓出渣通道,同時配備了泥漿環(huán)流出渣的泥水出渣通道。根據工程實際技術交底可選擇任意一種出渣通道,另一種出渣通道作為備用,若因地質情況變化需要切換出渣通道,只需要按照預定的操作流程和控制參數即可順利完成出渣通道的切換[4]。

3 模式切換流程及參數控制

3.1 土壓模式轉泥水模式

3.1.1 土壓轉泥水模式步驟

(1)模式轉換前需保證泥水站及所有泵、閥組等都能正常運行;需保證隧道管路已延伸至盾構機尾部尾部連接管;泥漿池開始制漿,保證轉換時能隨時供應新鮮泥漿。

(2)準備工作完成后,盾構機停止掘進,關閉螺旋機閘門,形成內部土塞。

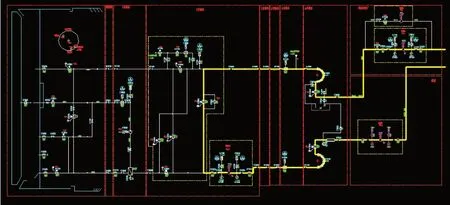

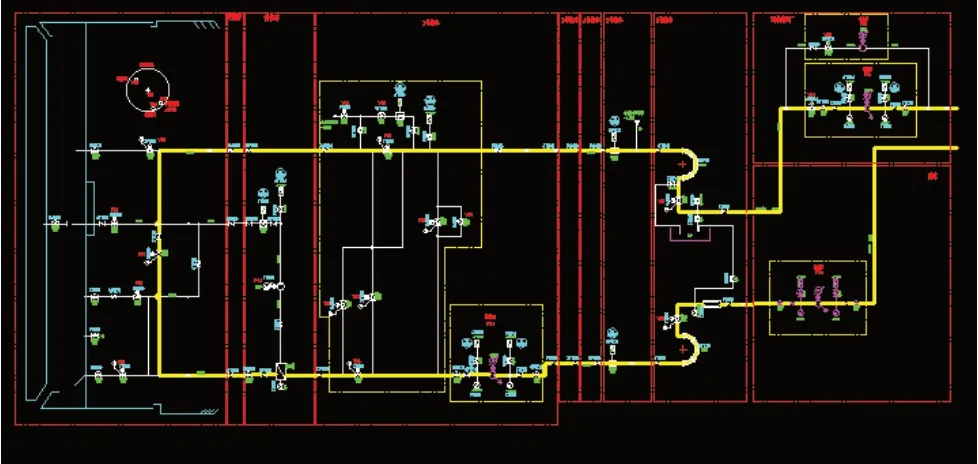

(3)啟動泥水處理站,先運行圖1所示旁通線路圖,再轉圖2所示土倉循環(huán)線路圖,保證泥水環(huán)流系統管路通暢正常[5]。

圖1 旁通線路圖

圖2 土倉循環(huán)線路圖

(4)打開盾體隔板泥漿連接管路的各個手動閘閥,往土倉添加泥漿;手動操作主進漿閥開度,同時將盾體隔板頂部處的球閥稍微開啟進行排氣,聯動操作來控制開挖倉的壓力平衡。

(5)土倉充滿泥漿后,切換到反沖洗模式將土倉渣土進行反復沖洗(切換前需先通過旁通模式穩(wěn)定流量);同時啟動刀盤低轉速運轉(轉速不大于0.6rpm)進行攪拌渣土;同時開啟自動泄壓閥來調節(jié)土倉壓力[6]。

(6)待反沖洗模式能穩(wěn)定運行10分鐘后,再切換至開挖模式進行正常掘進。

3.1.2 土壓轉泥水模式控制參數

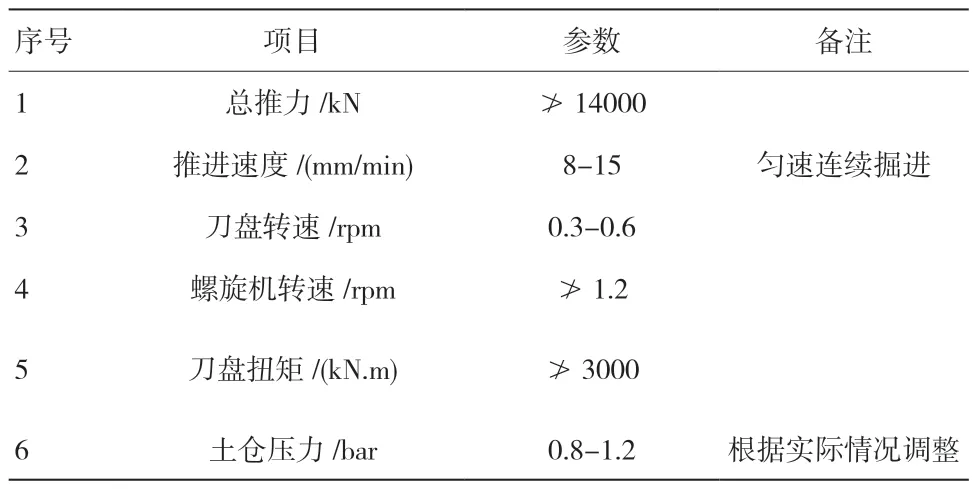

(1)轉換前土壓模式掘進參數見表2。

表2 (土壓轉泥水前)土壓模式掘進參數表

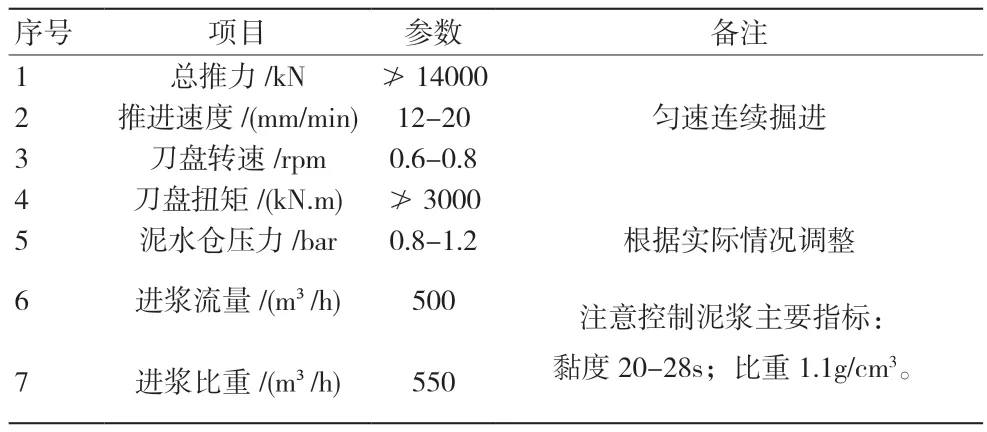

(2)轉換后泥水模式掘進參數交表3。

表3 (土壓轉泥水后)泥水模式掘進參數表

3.2 泥水模式轉換到土壓模式

3.2.1 泥水轉土壓模式步驟

(1)模式轉換前需保證電瓶車機組就緒,土壓模式相關部件能正常運行。

(2)將刀盤轉速降低至0.5rpm以下,推進速度小于15mm/min,關閉進漿泵停止輸送泥漿,關閉主排漿控制閥并將隔板處泥漿閘閥關閉,進行排漿;排漿期間通過排漿泵排漿流量和推進速度的配合來平衡土倉壓力[7]。

(3)切削下來的渣土進入土倉沉積到底部,渣土慢慢上升;當刀盤扭矩明顯增大時,檢測隔板處的閘閥是否堵塞,檢測位置由低到高,確保該位置閘閥完全堵塞后再檢測下一個是否堵塞,直至最高處閘閥也出現完全堵塞現象。

(4)此時刀盤停止旋轉,盾構機停止推進;繼續(xù)按上述線路進行排漿,同時開啟自動保壓系統平衡土倉壓力;直至排漿泵出現負壓后,關閉環(huán)流系統,將隔板處所有泥漿閘閥關閉。

(5)打開螺旋機閘門,開度不大于20%;啟動刀盤,設備重新開始推進,開始土壓模式的操作。在此期間需注意閘門噴涌的現象,可改良渣土降低噴涌風險[8]。

3.2.2 泥水轉土壓模式控制參數

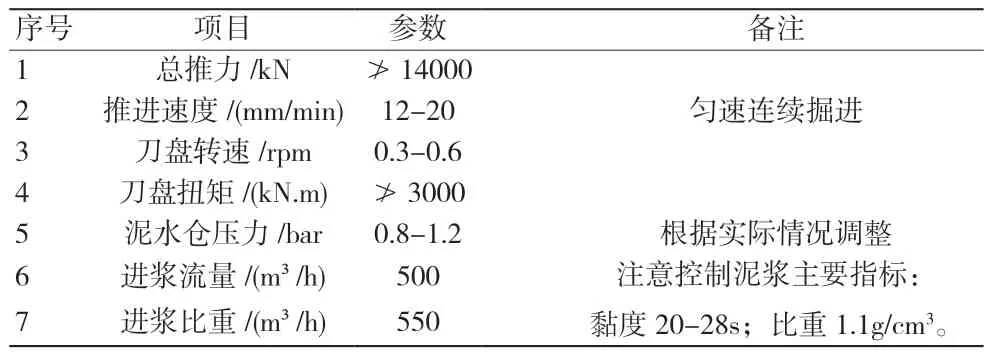

(1)轉換前泥水模式掘進參數如表4所示。

表4 (泥水轉土壓前)泥水模式掘進參數表

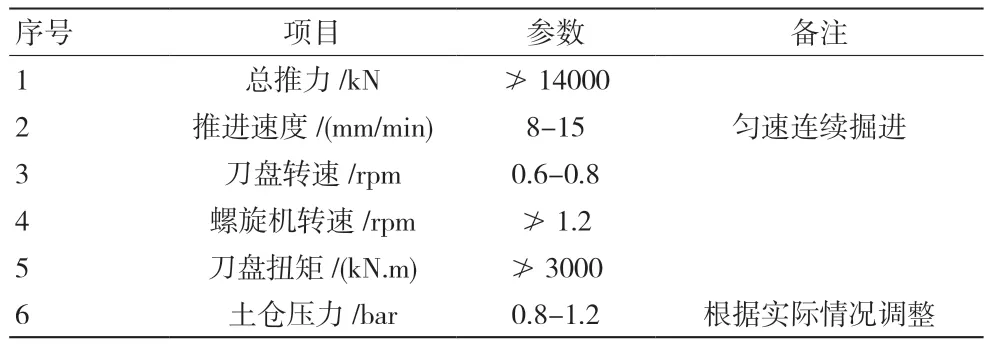

(2)轉換后土壓模式掘進參數如表5所示。

表5 (泥水轉土壓前)土壓模式掘進參數表

4 模式切換過程中掘進參數結果分析

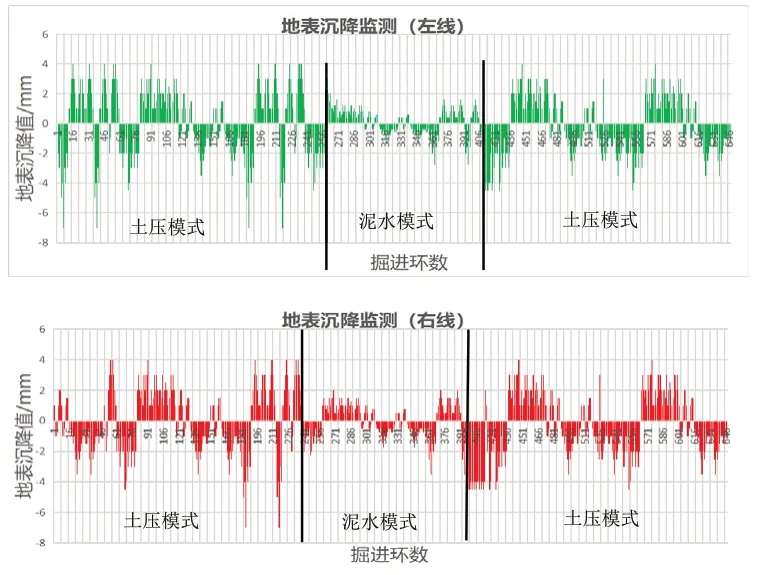

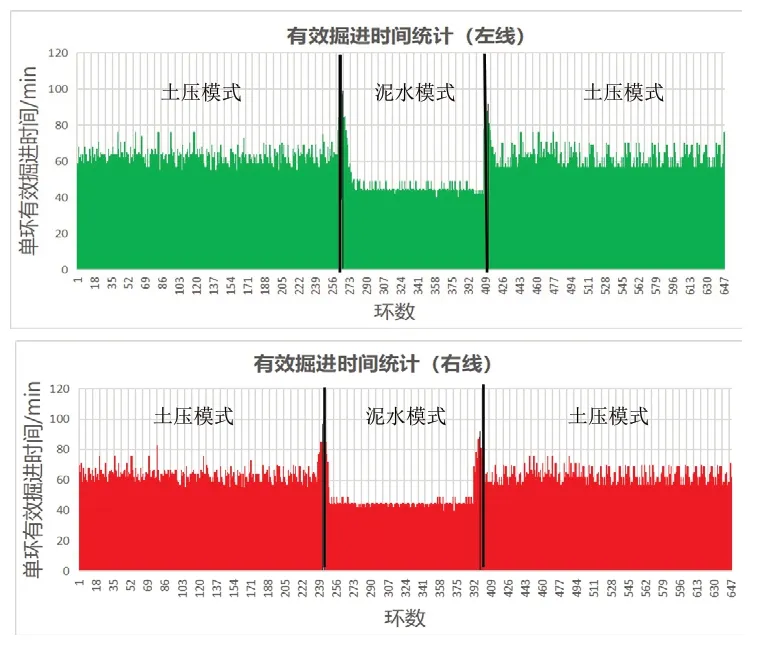

在此項目施工過程中,左右線兩臺雙模式掘進機,總計進行了四次模式切換,記錄施工過程中地表沉降如圖3所示,每一環(huán)的有效掘進時間如圖4所示。

圖3 地表沉降監(jiān)測結果

圖4 單環(huán)有效掘進時間統計

根據地表沉降監(jiān)測結果可知,泥水模式對于地表沉降控制做的更好,在模式切換過程中,雙模式盾構機對于地表沉降的控制過渡平穩(wěn),模式切換過程中參數的設定比較合適[9]。

根據單環(huán)有效掘進時間的統計結果可知,泥水模式掘進速度稍快,在模式切換前后5環(huán)中,基于掘進參數調整,單環(huán)有效掘進時長有所增加,這個是符合設計預期。

5 結論與建議

本文針對昆明地鐵5號線昆明北站~圓通公園站區(qū)間用到的兩臺土壓—泥水在線雙模式盾構機在這個區(qū)間左右線共計約兩千米四次模式切換的掘進過程中,地表沉降和單環(huán)有效掘進實際的追蹤和統計,得出如下結論和建議:

(1)本文設計的土壓/泥水在線雙模式掘進機具備很好的在線模式切換功能,模式切換步驟合理,切換參數設置得當。

(2)土壓/泥水在線雙模式掘進機實現掘進模式在線的一鍵切換,既保證了設備在良好地層下土壓模式高效快速的掘進,又能實現在一些黏土砂土等不良地層泥水模式掘進,高精度控制地表沉降[10]。

(3)尤其對于過江段長距離的復合地層、高水壓、卵石等分段明顯的地鐵隧道,土壓/泥水在線雙模式掘進機可以針對不同地層切換最適合的掘進模式,是一種綜合效率和安全性最高的施工方式。