增加緩沖器的饋能式懸架性能研究*

宋慧新,劉冰軼,顧 亮,張進秋

(1.北京理工大學機械與車輛學院,北京 100081;2.中國北方車輛研究所底盤部件技術部,北京 100072;3.陸軍裝甲兵學院車輛工程系,北京 100072)

前言

隨著新能源車輛技術的發展,能夠實現能量回收的饋能式懸架成為研究的熱點。上海交通大學喻凡等[1-4]提出了由滾珠絲杠結合直流無刷電機構成的饋能式懸架減振器方案,在回收振動能量的同時將車輛平順性提高10%[2]。陸軍裝甲兵學院張進秋等[5-8]提出了由齒輪齒條結合直流無刷電機構成的饋能式懸架減振器方案[6],提出的多模式切換控制有效平衡了減振及饋能之間的矛盾關系[7],提出的有限頻域H∞控制算法降低了時滯對控制的影響[8]。江蘇大學汪若塵等[9]提出了基于直線電機的饋能式懸架,并提出一種混合懸架,能夠有效改善懸架動力學性能,明顯減少能量消耗[10]。吉林大學王慶年等[11]對滾珠絲杠式饋能式懸架開展研究,能夠高效回收懸架振動能量。西安科技大學寇發榮等[12]設計了電磁復合式饋能懸架,提出一種由主環與內環構成的半主動控制策略,有效改善了懸架動態性能。西安交通大學Xu 等[13]研究了基于滾珠絲桿的饋能式懸架,所提出的阻尼閉環控制電路可以確保阻尼系數為預設常數,能量收集效率高達51.81%~75.24%。弗吉尼亞大學Xiong 等[14]提出了基于滾珠絲桿與機械整流橋的饋能式減振器,基于規則控制的饋能式減振器將平順性提升29.2%。

慣性質量對懸架性能和可靠性產生較大影響,已成為饋能式懸架產品化面臨的難題。燕山大學崔丹丹[15]研究了滾珠絲杠式的饋能式懸架的阻尼與饋能特性,認為慣性質量使饋能式懸架第二主頻的共振峰值增大且高頻時懸架平順性變差,同時安全性變差。燕山大學趙鑫博[16]研究了少自由度并聯式機電減振器,發現慣性質量主要影響饋能懸架的高頻性能,使得懸架的車身加速度、車輪相對動載荷和懸架動撓度3 個指標都有所提高,且使饋能系統中各個振動響應量均方根值都會增加,因此應該盡量限制慣性質量的大小。武漢理工大學郭思婧[17]的研究表明,齒輪齒條式饋能懸架慣性質量可改善低頻共振時的車輛平順性和行駛安全性,但是會破壞高頻共振時的車輛性能。

較多學者已認識到慣性質量對懸架的不利影響,為降低慣性質量的影響,Yu 等[18]通過兩個單向離合器和行星輪機構的組合,實現了電機的單向轉動與非對稱阻尼特性的優化。西南交通大學Wang等[19]研制了帶單向離合器的雙絲杠型旋轉電機式直線式減振器。單向離合器可以減小換向時的沖擊,但無法解決同向加速或減速時的沖擊問題。

為更好地降低慣性質量的不利影響,長安大學Zhao等[20]提出在車輪與饋能式減振器之間串聯一個緩沖器,研究表明緩沖器利于降低主動功率消耗。伊朗科學技術大學Montazeri-Gh 等[21]提出在饋能式減振器串聯緩沖器的方案,緩沖器剛度要大于懸架剛度,研究表明緩沖器利于饋能式懸架性能提升。北京理工大學宋慧新等[22]針對軍用車輛的饋能式懸架提出串聯緩沖器方案,仿真與試驗表明增加緩沖器降低了慣性質量的不利影響;增大緩沖器的剛度造成阻尼力標準差均值增大,會增大阻尼力的波動。

為驗證串聯緩沖器能否解決慣性質量的問題,本文中建立了帶有緩沖器的2 自由度饋能式懸架模型,對比分析了有無緩沖條件下的饋能式懸架的幅頻特性;揭示了緩沖器對減振器速度幅值的濾波作用;通過示功特性對比,緩沖器減小了慣性力對阻尼力的影響;分析了緩沖器對饋能式懸架耗散功率的影響;通過臺架對比測試,驗證了增加緩沖器能夠有效提升饋能式懸架性能,解決了慣性質量帶來的性能惡化的問題。

1 模型與幅頻特性

1.1 帶緩沖器的2自由度饋能式懸架模型

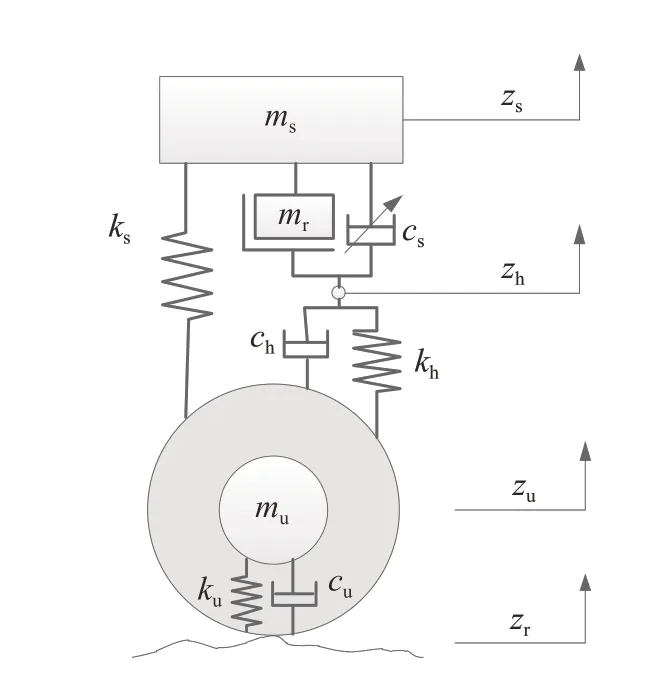

根據文獻[20]中建立的帶緩沖器的饋能式懸架2 自由度懸架模型見圖1。假設前提條件為:(1)懸架的剛度系數與阻尼系數、車輪的剛度系數與阻尼系數、緩沖器的剛度系數與阻尼系數為常量;(2)未發生撞擊限位器的情況;(3)忽略摩擦力;(4)緩沖器拉伸或壓縮至行程末端時未發生撞擊。

圖1 基于緩沖器的2自由度饋能式懸架模型

根據圖1,當緩沖器在行程內時,此時緩沖器起作用,懸架運動方程見式(1);當超過緩沖器行程時,相當于無緩沖,懸架運動方程見式(2)。

式中:ms為簧載質量;mu為非簧載質量;ks為懸架彈簧剛度;ku為車輪剛度;cs為懸架阻尼系數;cu為車輪阻尼系數;kh為緩沖器的剛度系數;ch為緩沖器的阻尼系數;zs為簧載質量位移;zh為緩沖器上端位移;zu為非簧載質量位移;zr為路面激勵的垂向位移。

1.2 有無緩沖器時饋能式懸架的幅頻特性對比

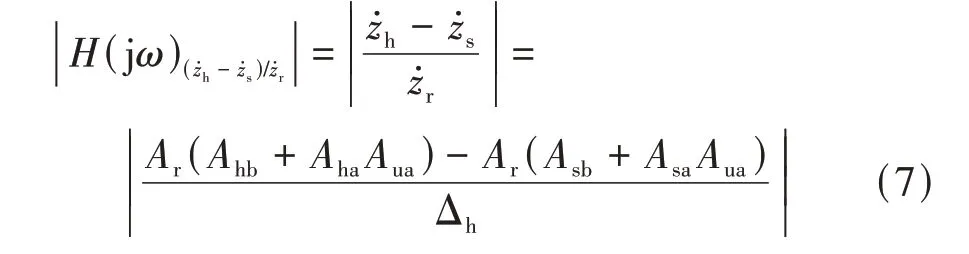

對式(1)和式(2)進行傅立葉變換,可求得有緩沖器時饋能式懸架的簧載質量加速度、相對動載荷、懸架動撓度、慣性質量加速度相對路面激勵速度z˙r的幅頻特性:

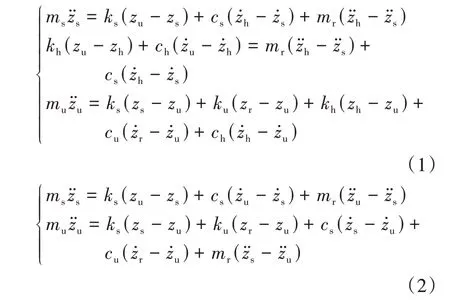

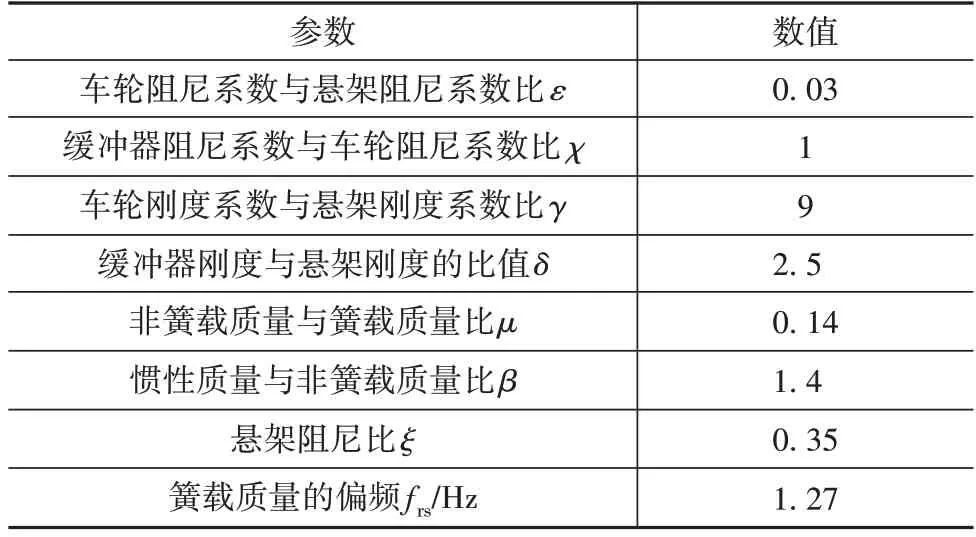

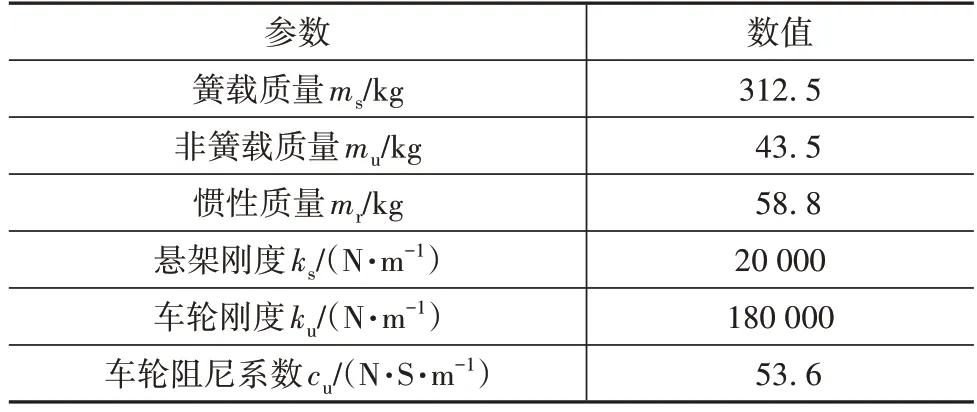

式中:ε為車輪阻尼系數與懸架阻尼系數比,ε=cu/cs;χ為緩沖器阻尼系數與車輪阻尼系數比,χ=ch/cu;γ為車輪剛度系數與懸架剛度系數比,γ=ku/ks;δ為緩沖器剛度與懸架剛度比,δ=kh/ks;μ為非簧載質量與簧載質量比,μ=mu/ms;β為慣性質量與非簧載質量比,β=mr/mu;ξ為懸架阻尼比,ξ=;λ為激勵頻率與簧載質量的偏頻比,λ=ω/ωs0=f/fs0;fs0為無慣性質量時非簧載質量的偏頻,。應用Matlab軟件,仿真參數見表1。對式(3)~式(6)進行計算,得到有無緩沖器時饋能式懸架的幅頻特性對比,結果如圖2~圖5所示。

表1 饋能式懸架仿真參數

圖2 有無緩沖器的簧載質量加速度幅值對比

圖3 有無緩沖器的相對動載荷幅值對比

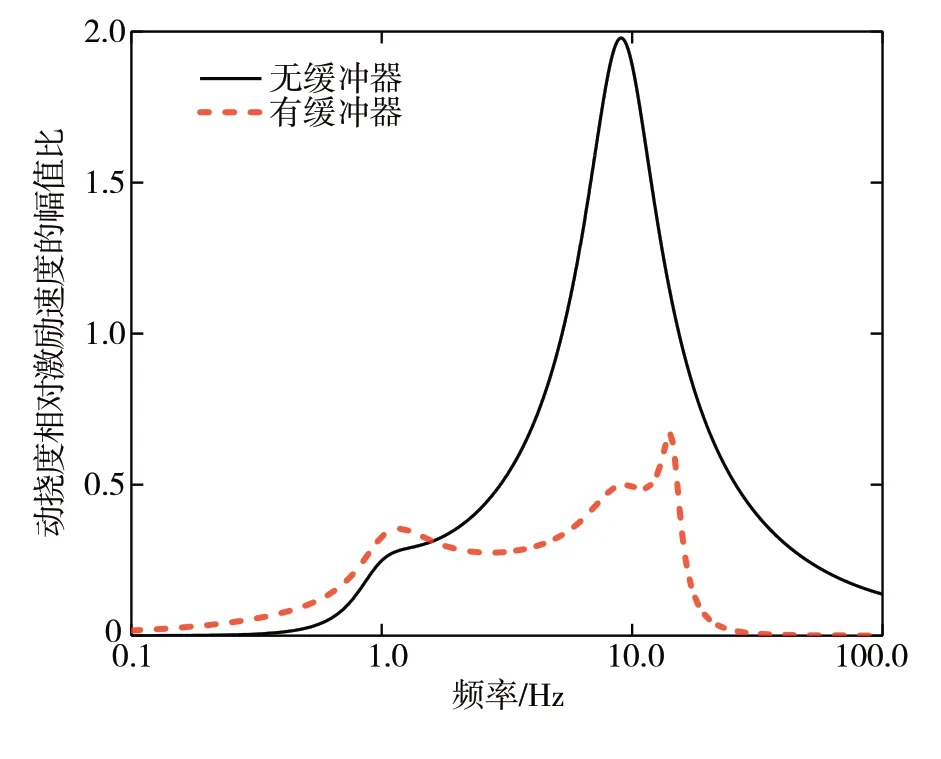

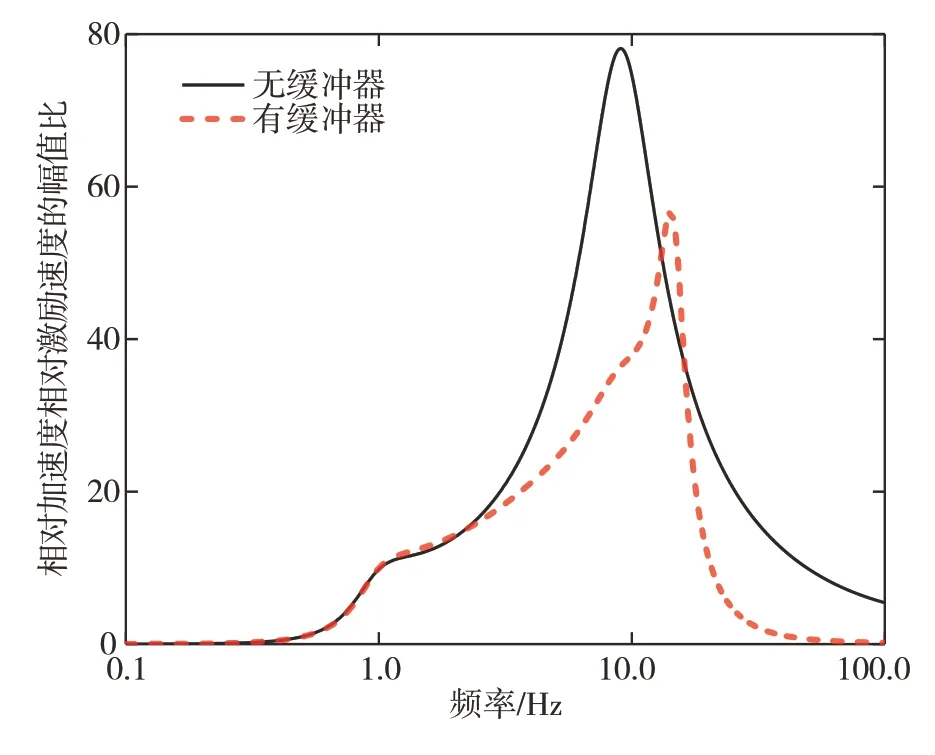

分析圖2~圖5 可知,有緩沖器時饋能式懸架的簧載質量加速度、相對動載荷、相對加速度的幅值相對無緩沖器時在第一主頻區略有增大,在第二主頻區大幅減小;而動撓度在第一主頻區增大,在第二主頻區明顯減小。為定量分析增加緩沖器后懸架性能提升程度,計算0.1~100 Hz 激勵下特性幅值的平均值,結果如表2 所示。在頻域定量分析懸架各特性指標,慣性質量加速度下降了69.6%,同時簧載質量加速度下降了49.5%,這說明緩沖器有利于降低慣性質量產生的慣性力和慣性力對簧載質量加速度的不利影響。

圖4 有無緩沖器的動撓度幅值對比

圖5 有無緩沖器的相對加速度幅值對比

表2 有無緩沖器時懸架特性幅值對比

綜上,在饋能式減振器與非簧載質量之間串聯緩沖器,有利于提升饋能式懸架的性能,大幅降低慣性質量加速度,即大幅降低慣性力,利于提升饋能式懸架的可靠性。

2 緩沖器對懸架阻尼性能的影響

2.1 緩沖器對減振器速度幅值的濾波作用

緩沖器與饋能式減振器串聯后,是否會影響懸架的減振性能,需要進一步分析研究。有緩沖器時減振器速度相對路面激勵速度的傳遞函數為

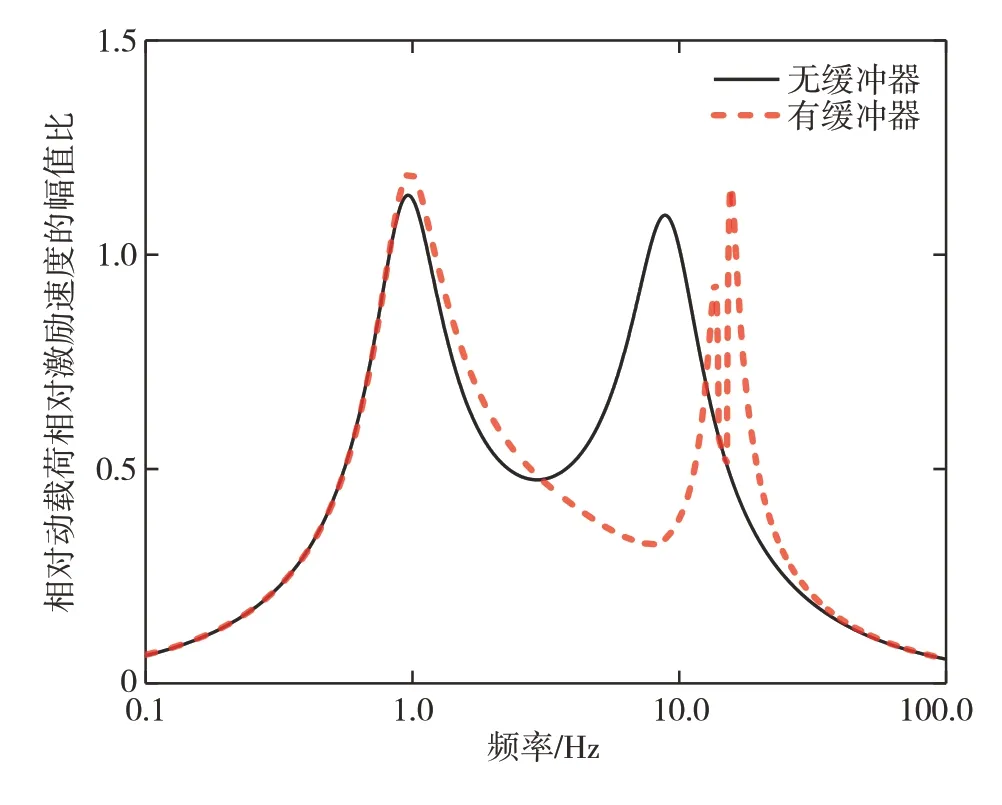

對有無緩沖器時的減振器速度的幅頻特性進行對比,如圖6 所示。有緩沖器時,減振器的速度幅值在第一主頻附近與無緩沖器時基本相同,但在較高頻率時,減振器的速度幅值相對無緩沖器時大幅下降,緩沖器起到通低頻阻高頻的作用,降低了減振器的阻尼力對懸架簧載質量加速度在第二主頻區域及更高頻段的作用,利于降低簧載質量加速度,如圖2所示。

圖6 緩沖器對饋能減振器速度幅值的濾波作用

2.2 緩沖器對饋能式減振器阻尼特性的影響

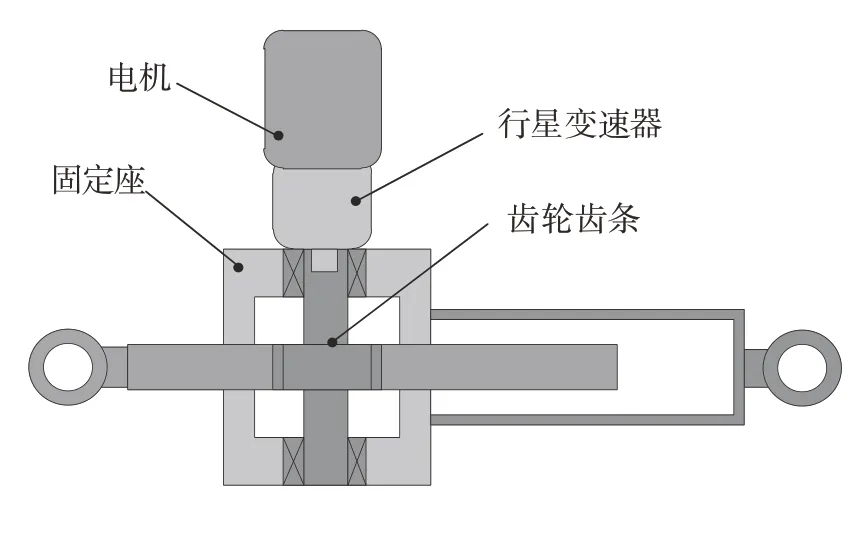

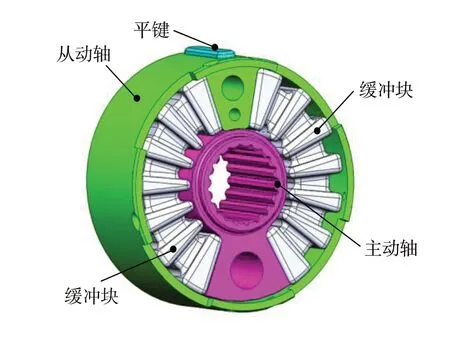

所采用的饋能式減振器結構見圖7。饋能原理如圖8 所示。減振器由齒輪齒條、固定座、行星變速器和電機等構成。

圖7 無緩沖器時饋能式減振器結構

圖8 饋能式減振器饋能原理

該減振器與螺旋彈簧并聯,齒輪齒條將車輪的垂向運動經行星變速器傳遞給電機,電機發電,電能經過三相ua、ub、uc,再通過三相整流橋后由電阻R耗散或由電池存儲,懸架控制器通過控制端口Cr或Cp控制開關管Dr或Dp,得到變化的阻尼力。饋能式減振器的參數見表3,緩沖器結構如圖9所示。

圖9 緩沖器結構

表3 饋能式減振器的參數

緩沖器安裝于變速器與電機轉子之間,主要由主動軸、緩沖塊、從動軸和平鍵構成。從動軸通過平鍵與電機轉子連接;主動軸通過花鍵與變速器輸出軸連接。

根據文獻[23],可得電機的阻力矩Tm與其旋轉角度θ的關系式為

阻尼力矩Fcs計算公式為

緩沖器的力矩Th計算公式為

通過單自由度試驗,固定減振器上端,以頻率1 Hz、幅值50 mm 的垂向正弦信號輸入到減振器末端,得到有無緩沖器時的力-位移曲線和力-速度曲線,如圖10和圖11所示。

圖10 力-位移特性

從圖10和圖11可知,有緩沖器的減振器相對無緩沖器的減振器能消除示功圖力曲線的抖動,使示功圖的阻尼力變化平緩,利于提升可靠性與平順性。

圖11 力-速度特性

3 緩沖器對懸架饋能功率的影響

根據不同路面隨機輸入的模型[24],不同路面不平度系數、參考空間頻率和車速確定后,即可求得有緩沖器時減振器相對速度的均方值:

式中Gq˙為路面垂向速度的功率譜密度,其值為Gq˙=,路面激勵速度˙,路面激勵位移q=zr,v為車輛行駛速度,m/s,n0為參考空間頻率,n0=0.1 m-1,Gq(n0)為參考空間頻率n0下的路面功率譜密度函數值,稱為路面不平度系數,m2/m-1。

不同等級路面下饋能式減振器耗散功率Psc為

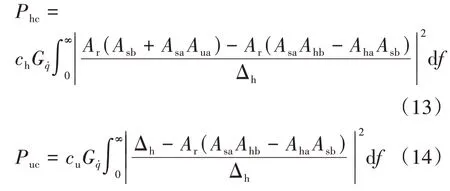

同理可得緩沖器和車輪的耗散功率Phc和Puc:

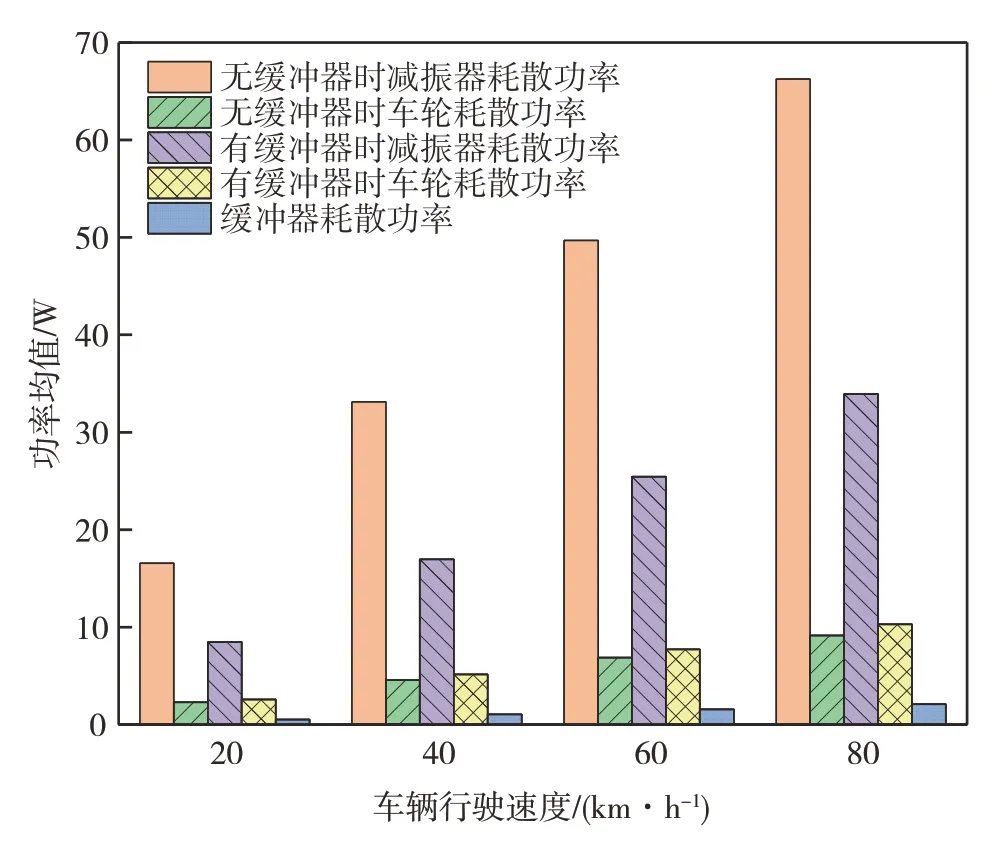

參數見表1,懸架阻尼系數cs=1800 N · s/m,頻率取0.1~100 Hz。C 級路面不同車速時,有無緩沖器的減振器耗散功率和車輪耗散功率對比如圖12所示。

圖12 C級路面懸架耗散功率對比

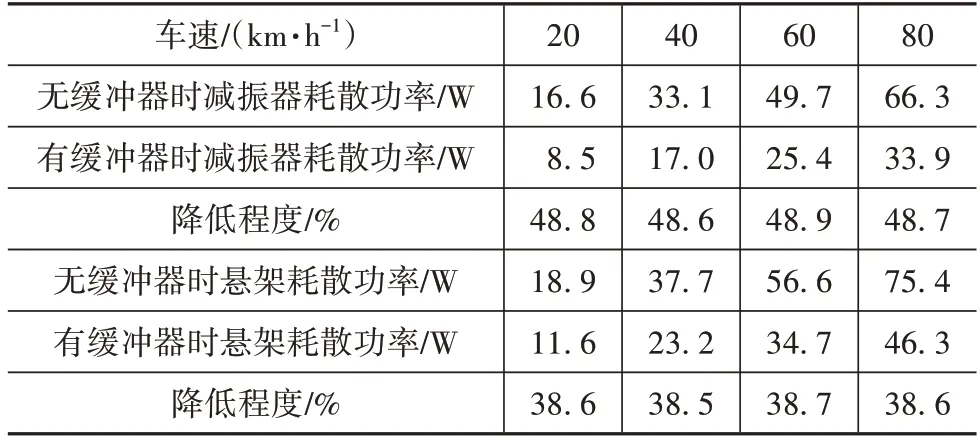

由圖12 可知,隨著車速的增大耗散功率均增大,其中無緩沖器時減振器的耗散功率遠大于有緩沖器時減振器的耗散功率;有緩沖器時車輪耗散功率略大于無緩沖器時的耗散功率。增加緩沖器后饋能式懸架耗散功率數據對比見表4。

由表4 可知,相對于無緩沖器,有緩沖器時懸架耗散功率在不同車速時降低程度基本相同,降低了約38.6%,減振器功率降低了約48.8%。因此增加緩沖器,在降低簧載質量加速度的前提下,降低了懸架耗散功率,同時降低了減振器耗散功率。

表4 C級路面不同車速時懸架耗散功率對比

4 臺架試驗與結果分析

4.1 饋能式懸架參數

為驗證緩沖器與減振器串聯后懸架性能是否得到提升,采用圖7所示的減振器,其參數見表3,與串聯緩沖器的減振器饋能式懸架進行對比試驗,懸架參數見表5。

表5 饋能式懸架參數

4.2 試驗驗證

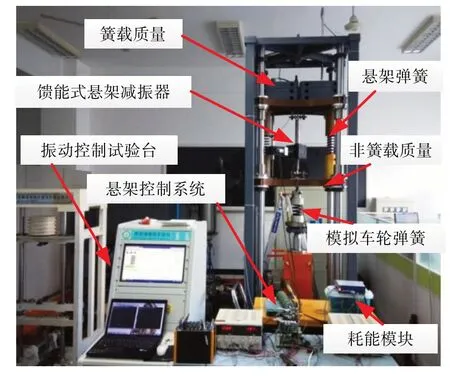

懸架振動試驗臺結構如圖13所示。其中振動控制試驗臺用于對路面激勵系統的信號進行選擇和控制。

圖13 饋能式懸架性能的試驗驗證

圖13 中1/4 車輛懸架包括簧載質量、懸架彈簧、非簧載質量和模擬車輪彈簧。布置在懸架中的位移傳感器、加速度傳感器和力傳感器采集懸架系統振動過程中的狀態信息,并傳遞給懸架控制系統。懸架控制系統根據上位機設置的控制策略對采集的懸架狀態信息進行計算和處理,并向耗能模塊發出控制信號實現對懸架的半主動控制。

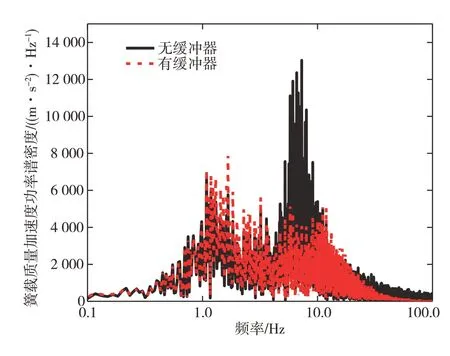

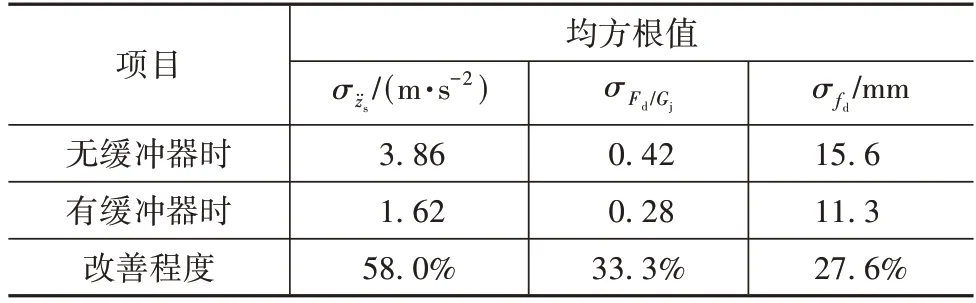

為驗證仿真結果,在懸架振動試驗臺上輸出C級路面,60 km/h的振動位移,應用天棚阻尼控制,對比測試有無緩沖器的饋能式懸架,采樣頻率10 kHz,得到簧載質量加速度的時域與頻域對比,如圖14 和圖15 所示,根據試驗數據計算懸架特性的均方根值,對比數據見表6。

由圖14 和圖15 可知,通過C 級路面臺架試驗,驗證了增加緩沖器能夠提升饋能式懸架性能。增加緩沖器后,簧載質量加速度在第二主頻區得到大幅降低。由表6 可知,增加緩沖器后,簧載質量加速度均方根值降低58.0%,車輪相對動載荷均方根值降低33.3%,懸架動撓度均方根值降低27.6%。

圖14 有無緩沖器時簧載質量加速度對比

圖15 有無緩沖器時簧載質量加速度功率譜密度對比

表6 C級路面臺架試驗懸架特性對比

5 結論

(1)在饋能式減振器與非簧載質量之間串聯緩沖器,有利于提升饋能式懸架的性能,大幅降低慣性質量加速度,即大幅降低慣性力,利于提升饋能式懸架的可靠性。

(2)緩沖器對減振器速度幅值起到了通低頻阻高頻的作用,降低了阻尼力對簧載質量加速度在第二主頻區域及更高頻段的作用,利于降低簧載質量加速度。

(3)增加緩沖器的饋能式減振器能夠消除示功圖中力曲線的抖動,使示功圖的阻尼力變化平緩,利于可靠性與平順性的提升。

(4)無緩沖器時減振器的耗散功率遠大于有緩沖器時減振器的耗散功率;有緩沖器時車輪耗散功率略大于無緩沖器時的耗散功率。增加緩沖器不僅降低了簧載質量加速度,且降低了懸架耗散功率。

(5)所提出的饋能式減振器串聯緩沖器方案可大幅降低簧載質量加速度均方根值,提升平順性。臺架試驗表明:增加緩沖器后,簧載質量加速度均方根值降低58.0%,車輪相對動載荷均方根值降低33.3%,懸架動撓度均方根值降低27.6%。