智能先進控制技術提升加熱爐熱效率的應用研究

鄒雄飛 李 青 任玉龍 陳躍談

(1.浙江中智達科技有限公司;2.中國石油蘭州石化公司自動化研究院)

加熱爐作為現代煉油、化工工業等領域重要的加熱設備,其運行效率不僅影響裝置的生產效率,同時也對裝置的長周期安全穩定運行以及企業的經濟效益產生重大影響。 近年來,隨著國家“雙碳”目標的提出,對提升加熱爐的熱效率提出了更高要求。

加熱爐運行主要由燃料燃燒、輻射和對流傳熱以及低能級煙氣能量回收后的排放3個過程組成。 因此,燃料的充分燃燒、傳熱效率以及低能級煙氣能量回收利用率[1]都會影響加熱爐的熱效率。筆者從反映加熱爐燃燒效果的氧含量、爐膛負壓[2]和 反 映 煙 氣 能 量 回 收 效 率 的 排 煙 溫 度[3]出發,研究智能先進控制技術在提升加熱爐熱效率方面的應用。

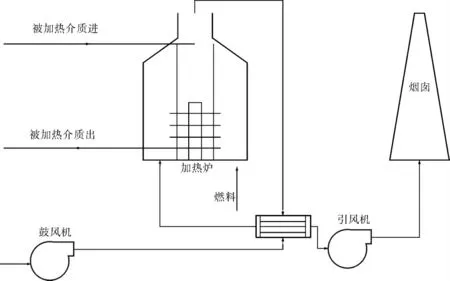

1 加熱爐流程簡介

如圖1所示,加熱爐主要由爐體、燃料管線、空氣管線、排煙管線、鼓風設備、引風設備以及相應的輔助設備等構成。

圖1 工業加熱爐示意圖

新鮮空氣與高溫煙氣經換熱器預熱后進入加熱爐爐膛,提供燃料燃燒所需要的氧氣,燃料燃燒釋放出的熱量通過輻射及對流傳熱作用,使被加熱介質升溫,之后高溫煙氣由引風設備引出爐膛,回收余熱后經煙囪排放。

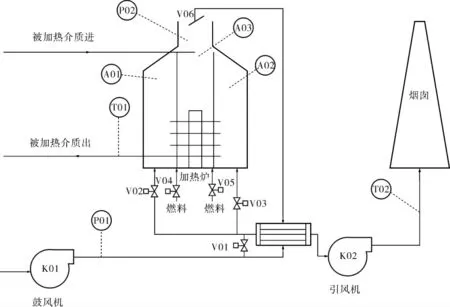

2 加熱爐控制現狀

加熱爐有3個氧含量測點、1個爐膛負壓測點、1個介質出口溫度測點、1個排煙溫度測點和1個鼓風機出口壓力測點。 加熱爐的調節手段包括1個鼓風機變頻、2個空氣進爐風門、2個入爐燃料氣調節閥、1個煙道擋板、1個引風機變頻和1個新鮮空氣進預熱器跨線閥門,如圖2所示。

圖2 加熱爐控制點示意圖

加熱爐正常運行時,鼓風機變頻及風門根據氧含量的變化進行調節;引風機變頻及煙道擋板根據爐膛負壓的變化進行調節;燃料調節閥根據被加熱介質出口溫度的變化進行調節。 雖然在加熱爐自控系統中設計了相應的自控回路,但大部分加熱爐仍由操作人員手動調節。

常規控制過程現狀分析如下:

a. 干擾因素不可測,控制過程波動大。 由于大部分煉油、化工裝置加熱爐的燃料來源于工廠廢氣,組分波動大且不易測量,若利用傳統反饋控制以及操作人員手動控制的方式,調節的及時性及穩定性較差,容易造成加熱爐運行過程波動大。

b. 變量耦合嚴重,人工解耦勞動強度大。 加熱爐氧含量及爐膛負壓的控制手段較多,相互之間干擾嚴重,同時,被加熱介質熱容的變化、燃料氣組分的波動等又加劇了變量之間的干擾,常規控制過程依賴人工解耦的控制方式,由操作人員根據經驗選擇調節手段進行操作,造成操作人員勞動強度大。

c. 過程控制安全要求高, 優化運行難以實現。 加熱爐運行過程受燃料組分以及被加熱介質熱容變化的影響,調節不及時易造成冒黑煙以及熄爐等意外狀況的發生。 為確保生產安全,操作人員花費大量精力用于穩定控制,且把加熱爐各參數維持在較大的安全邊界, 從而失去了利用“卡邊”優化提升加熱爐熱效率帶來的經濟效益,難以實現加熱爐優化運行。

通過以上分析可知,常規狀況下,加熱爐的控制過分依賴于人工操作及人工經驗,控制的穩定性及運行的經濟性均無法保證。 經過前人的研究,先進控制技術在利用人工經驗、解決變量耦合干擾等方面[4]具有較大優勢,因此可以設計加熱爐智能先進控制系統,以實現加熱爐的穩定優化控制。

3 加熱爐智能先進控制系統設計

3.1 系統框架

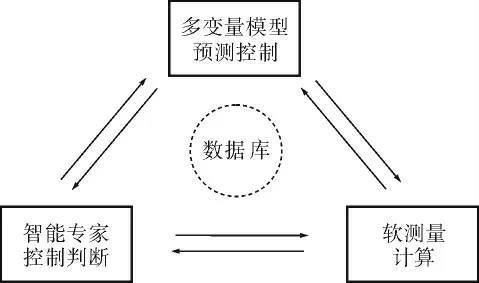

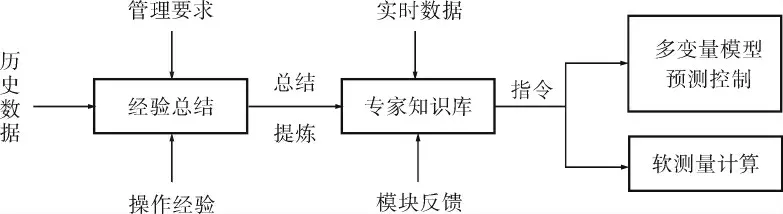

根據加熱爐的控制現狀,需要解決加熱爐變量耦合干擾帶來的自動解耦、控制過程依賴于人工經驗、多個控制點/控制手段之間的協調以及加熱爐運行經濟優化等方面的問題。 因此,綜合采用多變量模型預測控制、智能專家控制以及軟測量計算[5,6]相結合的智能先進控制策略,如圖3所示。

圖3 加熱爐智能先進控制系統架構簡圖

加熱爐智能先進控制系統在常規控制系統的上層實施。 該系統包含多變量模型預測控制、智能專家控制以及軟測量計算共3個模塊, 各個模塊之間相互聯系、互為因果,其中核心模塊為多變量模型預測控制,利用智能專家控制以及軟測量計算輔助,最終實現加熱爐熱效率的優化控制。

3.2 系統功能設計

3.2.1 多變量模型預測控制模塊功能

利用多變量模型預測控制策略,建立加熱爐各控制手段與各關鍵控制點以及爐效率的時序模型關系,引入模型預測控制的預測功能、滾動優化功能以及反饋校正功能, 提升控制的及時性,實現加熱爐的自動、解耦、穩定控制,具體如下:

a. 實現加熱爐溫度穩定控制,實現加熱爐溫度與氧含量的匹配控制;

b. 實現加熱爐氧含量穩定控制,綜合判斷加熱爐溫度,輔助利用燃料調節閥實現氧含量穩定控制;

c. 實現爐膛負壓及排煙溫度的穩定控制,輔助判斷氧含量及加熱爐溫度的變化,實現提前調節;

d. 實現鼓風機出口壓力下限約束控制以及加熱爐熱效率“卡邊”優化控制。

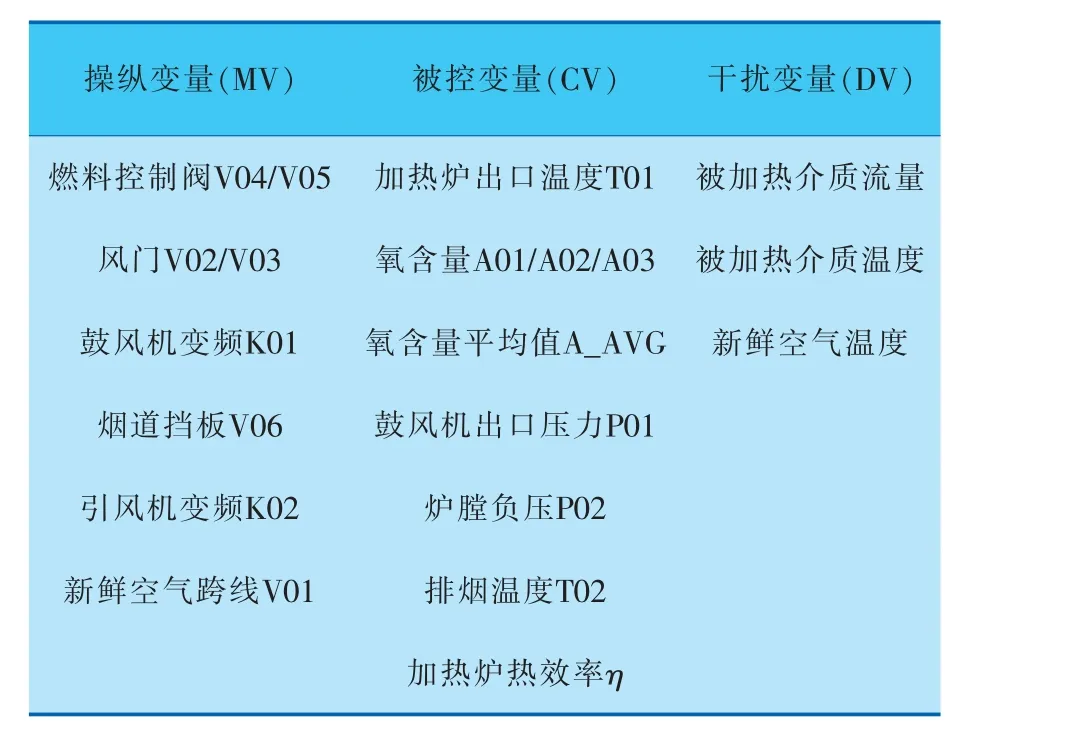

現將系統涉及的變量列于表1。

表1 多變量模型預測控制變量

3.2.2 智能專家控制模塊

利用智能專家控制策略建立加熱爐判斷控制知識庫, 針對加熱爐正常運行過程中氧含量、爐膛負壓、 出口溫度之間的關系進行協調判斷,從而指引多變量模型預測控制模塊對調節手段進行選擇,提高控制穩定性的同時,減少多種調節手段同時作用時的耦合干擾。 另外,針對加熱爐熱效率進行優化允許判斷,通過加熱爐的運行狀況,平衡氧含量、爐膛負壓和排煙溫度間的關系,逐步實現加熱爐調優。 智能專家控制模塊主要實現如下功能:

a. 實時監控加熱爐的生產過程,判斷氧含量與出口溫度之間的升降關系,根據被加熱介質的熱容變化,判斷引起波動的原因,并指引多變量模型預測控制模塊選擇合適的調節手段進行調整;

b. 根據氧含量、爐膛負壓和排煙溫度間的邏輯關系,建立加熱爐效率優化指引,控制加熱爐效率實現持續優化;

c. 建立補償控制機制,在多變量模型預測控制模塊調節不足時及時給予補償,穩定關鍵控制變量。

智能專家控制模塊邏輯如圖4所示。

圖4 智能專家控制模塊邏輯框圖

3.2.3 軟測量計算模塊設計

在加熱爐生產運行過程中, 受到爐內結構、爐管排布及爐內火嘴等的影響,容易導致爐內的燃燒不均勻,進而造成爐內各個測點的測量結果不一致。 利用軟測量計算模塊的計算功能,對爐內關鍵指標進行計算,形成軟件模擬儀表,輔助控制系統實現更好的控制效果。 主要實現如下計算:

氧含量平均值A_AVG=min(A01,A02,A03)

氧含量變化率A_CR=plot(A01,A02,A03)

出口溫度變化率T_CR=plot(T01)

爐膛負壓濾波值P_filter=filter(P01)

加熱爐熱效率η=f(A_AVG,P_filter,T02)

4 加熱爐智能先進控制系統應用效果評價

智能先進控制技術在加熱爐應用后,實現了加熱爐長周期自動、 無需人工干預的連續運行,有效解決了操作人員操作勞動強度大的問題;同時,通過協調控制,有效解決了各控制手段及控制點間的耦合干擾,關鍵控制點的控制平穩性得到了很大程度的提高;最終,在加熱爐熱效率持續優化作用下, 顯著降低了裝置的燃料消耗,持續優化帶來了顯著的經濟效益。

4.1 氧含量控制效果對比

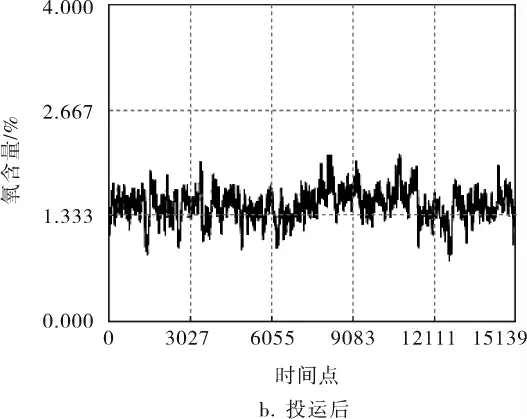

對平均氧含量進行數據采集,對智能先進控制系統投運前、后的數據進行對比,對比結果如圖5所示(每5 s一個時間點)。

圖5 先進控制系統投運前、后氧含量控制效果對比

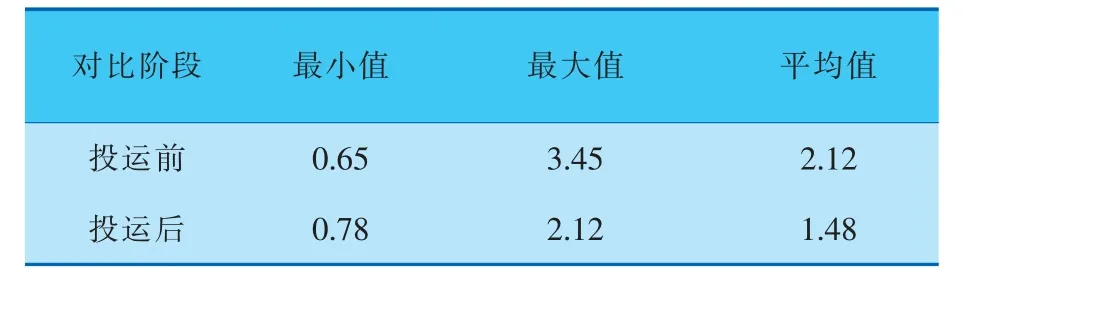

對先進控制系統投運前、后氧含量數據進行統計對比,結果見表2。

表2 先控投運前、后氧含量統計對比 %

通過統計對比,智能先進控制系統投運后,顯著穩定了氧含量,并實現了氧含量的“卡邊”優化,反映氧含量波動性的統計指標顯示,投運后標準差從0.44降低至0.19,穩定性提升50%以上。

4.2 加熱爐熱效率控制效果對比

加熱爐智能先進控制系統應用后,通過逐步“卡邊”優化,加熱爐熱效率逐漸上升,結果如圖6所示。

智能先進控制系統投運后,通過氧含量、爐膛負壓以及排煙溫度的協調優化控制, 逐步實現加熱爐熱效率提升的目標,經統計,加熱爐熱效率由先控投運前的平均92.23%提升至先控投運后的平均92.41%,加熱爐熱效率逐步優化效果明顯。

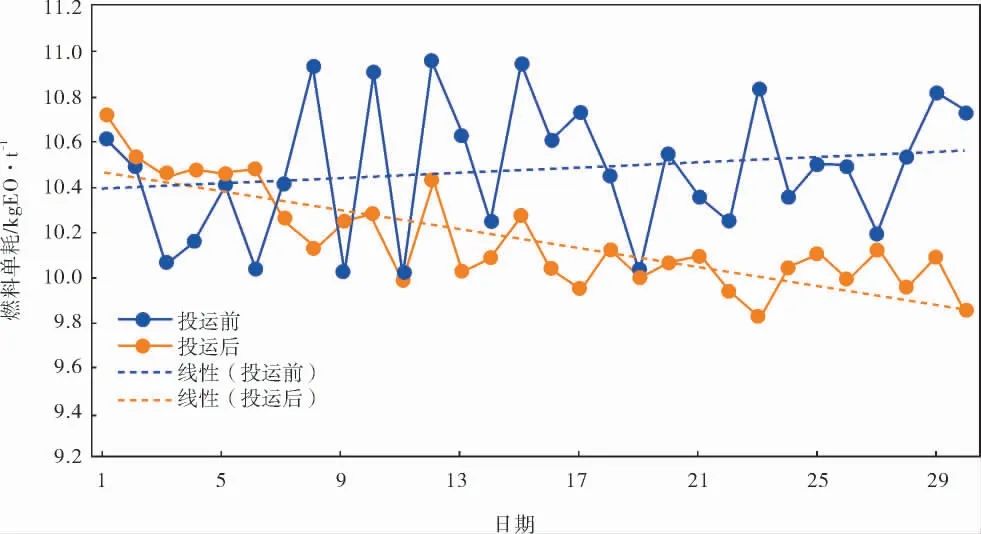

4.3 加熱爐燃料消耗控制效果對比

統計加熱爐智能先進控制系統投運前、后30 d的燃料消耗, 加熱爐智能先進控制系統投運前、后燃料消耗對比如圖7所示。

圖7 先控投運前、后加熱爐燃料消耗對比

加熱爐智能先進控制系統投運后,通過對加熱爐熱效率的優化,加熱爐能耗逐漸降低,通過統計對比,投運前加熱爐燃料消耗的平均值約為10.44 kgEO/t,投運后加熱爐燃料消耗的平均值約為10.16 kgEO/t,降幅達2.68%。

5 結束語

加熱爐智能先進控制系統是綜合了多變量模型預測控制策略、智能專家控制策略以及軟測量策略的加熱爐熱效率優化解決方案,該方案在實現平穩控制的基礎上提升了爐效率的核心目夠很好地適應此類裝置的特點,不僅降低了操作人員的操作勞動強度,而且提高了裝置控制過程的平穩性和安全性,具有良好的推廣應用價值。