注漿材料在路面病害治理中的試驗分析

李宗怡

(遵義公路建設養護有限公司,貴州 遵義 563000)

0 引言

現階段,由于重載交通及冰雪凍融等因素的共同作用,越來越多的公路工程出現了基層脫空等質量病害,嚴重影響交通通行安全[1]。采用傳統的開挖加固技術進行加固處理,需大規模開挖現狀道路,不僅施工速度較慢、成本較高,而且對現狀交通和環境影響較大,不利于社會可持續發展[2]。而早強型聚合物注漿加固技術作為一種新型路面病害處治技術,通過在路面基層中注入聚合物漿液,使基層破碎、松散結構形成整體,以提高其強度和整體性,延長道路運營年限。采用注漿加固技術可實現道路非開挖加固處理,可最大限度降低對現狀交通的影響。但由于目前常用的注漿材料早期強度不足,且收縮性較大,嚴重影響加固效果[3]。為此,該文通過具體試驗對注漿材料相關性能展開綜合研究,以期能有效確保注漿材料配合比設計的合理性,提高加固效果。

1 原材料

該試驗中聚合物注漿料主要原材料包括礦渣、粉煤灰、偏高嶺土等,膠凝材料為SiO2-Al2O3單體,堿激發劑為水玻璃,可顯著增強注漿料力學性能。

(1)礦渣宜選用粒徑為8~32 μm 優質礦渣,潔凈、干燥、無雜質。

(2)粉煤灰對聚合物注漿料力學性能和密度具有重要影響,因此須嚴格控制其質量,粒徑不得超過10 μm。

(3)偏高嶺土火山灰具有較高活性,能顯著提升聚合物抗折性能,因此該試驗選用細度為1 250 目的偏高嶺土。

(4)為確保聚合物注漿料各種性能得到充分發揮,礦渣、粉煤灰、偏高嶺土質量比為3 ∶5 ∶2。

(5)該研究借鑒以往施工經驗,采用水玻璃作堿激發劑,其Na2O、SiO2的摩爾比為3.3,固液質量比為34%。

2 聚合物注漿料初擬配合比

通過高壓注漿,將聚合物注漿料注入破碎道路結構層后,注漿料通過固結作用使破碎結構層形成整體,提高其強度和整體性,若注漿料強度、黏結性能不足,勢必影響固結效果[4]。因此,必須嚴格控制注漿料模數及水灰比,以有效增強其力學性能。

該試驗分別選用堿激發劑模數為1.4、1.6 和1.8,堿摻量為6%、8%,水灰比為0.28、0.30、0.32 的聚合物注漿料進行研究,分析模數、堿摻量和水灰比對聚合物注漿料力學性能的影響。

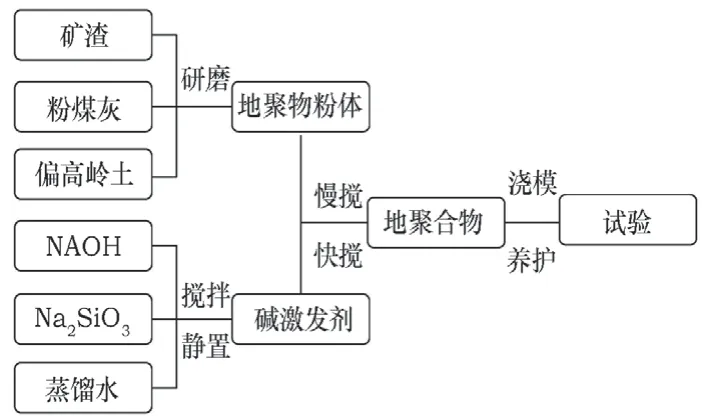

3 聚合物注漿料制備工藝

聚合物注漿料制備時應全面考慮其抗壓強度、流動性、凝結時間及泌水性能等各項指標[5]。

(1)聚合物注漿料制備工藝流程如圖1 所示。

圖1 聚合物注漿料制備工藝流程圖

(2)結合調查研究及以往經驗可知,攪拌時間對聚合物注漿料性能具有重要影響。為此,該文采用先勻速緩慢攪拌2 min,后高速攪拌3 min、5 min、10 min 的試驗方案,探究攪拌時間對聚合物注漿料相關性能的影響。

4 材料性能試驗方法

4.1 凝結時間試驗方法

(1)儀器設備:天平、水泥稠度檢測儀、水泥凈漿攪拌機、標養箱。

(2)試驗條件:標準溫度環境下進行,以溫度(20±2)℃、濕度低于50%為宜。

(3)基本流程:①調節水泥稠度檢測儀,使其處于初始狀態;②制備聚合物注漿料,并將其置于標養箱內;③通過水泥稠度檢測儀分別測試注漿料初、終凝時間[6]。

(4)數據記錄:①初凝過程中,以5 min/次的頻率進行檢測記錄;②終凝過程中,則以15 min/次的頻率檢測記錄。

4.2 流動度試驗方法

采用倒錐法測定聚合物注漿料的流動性,其具體內容如下:

(1)試驗器具:①流動度檢測倒錐儀(見圖2),通常采用不銹鋼制成,其容量不得低于2 000 mL;②金屬支架;③水平尺;④分度值不低于0.2 s 的計時器。

圖2 倒錐儀

(2)試驗條件:溫度控制在(20±2)℃范圍內。

(3)基本流程:①試驗檢測前,先用純凈水濕潤倒錐儀;②將注漿料倒入倒錐儀中;③拔出倒錐儀封口塞時,打開計時器開始計時;④當漿液出現斷流時,再次記錄時間;⑤同種材料試驗次數不得低于兩次[7]。

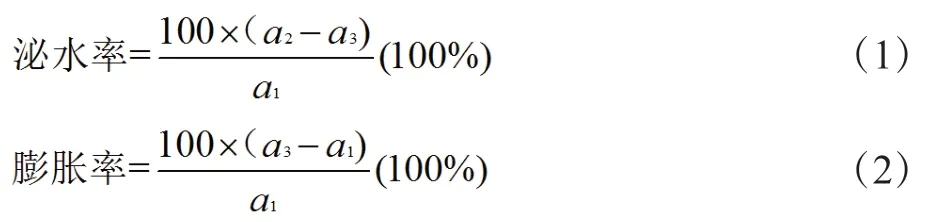

4.3 泌水率和膨脹率

(1)試驗器具:密封杯,其主要材質為有機玻璃,高度120 mm。

(2)試驗方法:在密封杯中加入100 mm 注漿料,記錄初始液面高度,并進行密封處理;間隔3 h、24 h 后分別記錄注漿料膨脹面及離析水水面高度,然后依次求出注漿料泌水率和膨脹率,計算公式見式(1)、(2):

式中,a1——液面最初高度(mm);a2——泌水面高度(mm);a3——膨脹面高度(mm)。

4.4 抗壓強度

(1)試驗設備:抗壓強度試驗機,精度≤l%。

(2)試驗條件:室溫、標養箱溫度保持(20±2)℃,濕度分別保持在50%和90%左右;標養池水溫以(20±1)℃為宜。

(3)試件養護:①養護時間達到24 h 的試件,應提前20 min 完成脫模;而養護時間超過24 h 的試件,應在終凝后24 h 內完成脫模;②采用水池養護時,試件間距及覆水深度不得低于5 mm。

(4)試驗檢測:該試驗采用抗壓試驗機,試驗過程中應始終保持(2 400±200)N/s 勻速加載。抗壓強度Rc計算式如式(3)所示。

式中,Fc——極限荷載值(N);A——受壓面積(mm2)。

5 試驗結果與分析

5.1 凝結時間

試驗針對不同模數、堿含量、水灰比條件下聚合物注漿料凝結時間實施測定。具體檢測結果如下:

(1)當聚合物注漿料中堿含量、水灰比不變時,激發劑模數越大,凝結時間越長[8]。

(2)當聚合物注漿料中激發劑模數、水灰比不變時,堿含量越大,凝結時間越短。

(3)當聚合物注漿料中激發劑模數、堿含量不變時,水灰比越大,凝結時間越長。

(4)按照相關規范規定,所有試驗組中除激發劑模數為1.4,水灰比為0.28,堿含量為6%和8%的檢測組初凝時間達不到標準要求外,其他全部符合要求。

5.2 流動度

試驗針對不同模數、堿含量、水灰比條件下聚合物注漿料流動度進行檢測。結果表明,聚合物注漿料流動性與激發劑模數、堿含量、水灰比呈正相關關系,激發劑模數、堿含量、水灰比越大,其流動性越高。結合檢測結果分析可知,水灰比為0.32 時,注漿料流動性達到最佳狀態[9]。

5.3 泌水率和膨脹率

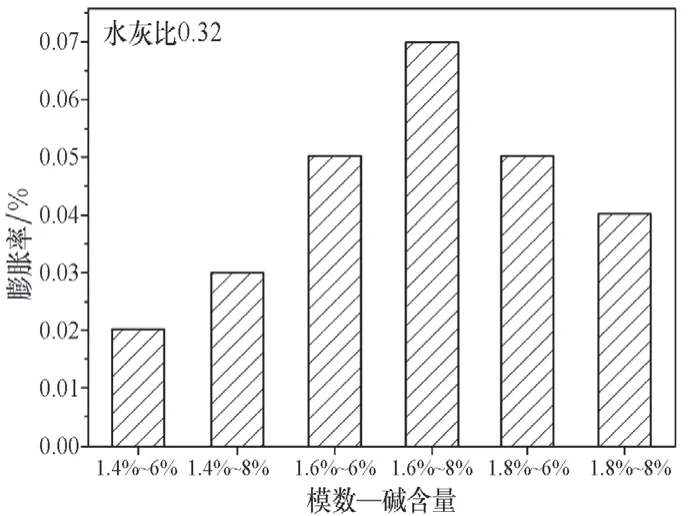

結合聚合物注漿料凝結時間、流動度試驗結果,對滿足要求的試驗組實施泌水率及膨脹率試驗,具體檢測結果如表1、圖3 所示。

通過表1 能夠看出,激發劑模數為1.4、1.6 條件下,聚合物注漿料未產生泌水現象,而模數為1.8 時,產生了較小的泌水現象。

表1 聚合物注漿料泌水率

通過圖3 能夠看出,聚合物注漿料均存在不同程度的膨脹性,當模數為1.6,堿含量為8%時,其膨脹性能最優。

圖3 聚合物注漿料膨脹率

5.4 抗壓強度

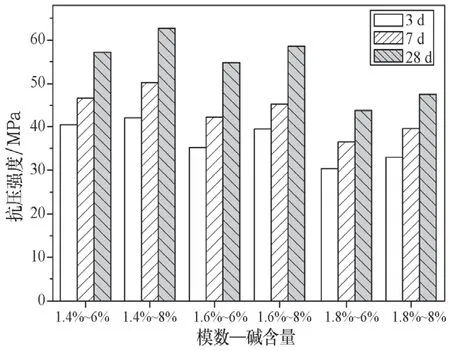

對滿足要求的聚合物注漿料實施抗壓強度檢測,檢測結果如圖4 所示。

圖4 聚合物注漿料抗壓強度

通過圖4 能夠看出:①聚合物試件堿含量越大、養護時間越長,其抗壓強度越高;②激發劑模數越大,聚合物試件抗壓強度越低。

5.5 攪拌時間對注漿料性能的影響

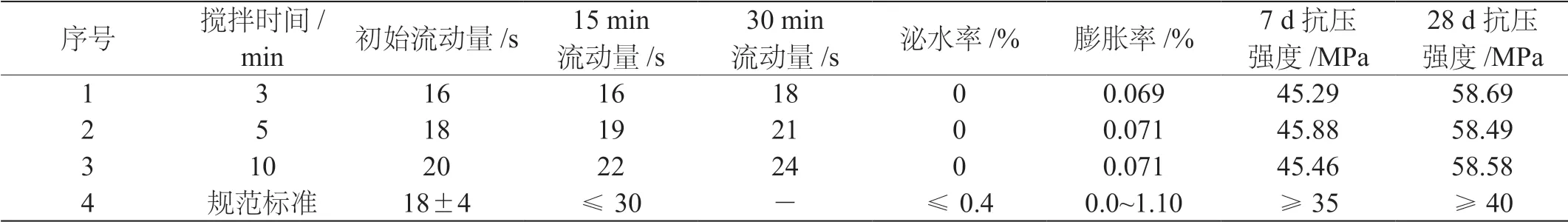

為進一步研究拌和時間對注漿料力學性能的影響,選擇激發劑模數為1.6、堿含量為8%、水灰比為0.32 配比的注漿料實施檢測[10],具體數據如表2 所示。

通過表2 能夠看出:①攪拌時間越長,聚合物注漿料凝結速度越快,流動性越低,其他性能基本無變化;②根據相關規范標準,攪拌時間為3 min 時,聚合物注漿料各項性能指標完全符合標準要求。

表2 攪拌時間對聚合物注漿料性能的影響

綜上所述,聚合物注漿材料最佳配合比及工藝參數如下:礦渣∶粉煤灰∶偏高嶺土=3 ∶5 ∶2;水灰比0.32;堿激發劑模數1.6,摻量為8%;攪拌時間為3 min。

6 結論

該文對聚合物注漿料初擬配合比設計、制備工藝及性能試驗方法等展開綜合分析,通過具體試驗確定了聚合物注漿材料最佳配合比,并依據配合比探究了攪拌時間對注漿料性能的影響,具體結論如下:

(1)攪拌時間越長,聚合物注漿料凝結速度越快,流動性越低,根據相關規范標準,確定最佳攪拌時間為3 min。

(2)通過對聚合物注漿料凝結時間、流動度、泌水率、膨脹率及抗壓強度等相關指標的試驗分析,確定了其最佳配合比和工藝參數。即:礦渣∶粉煤灰∶偏高嶺土=3 ∶5 ∶2;水灰比0.32;堿激發劑模數1.6,摻量為8%。該條件下聚合物注漿材料性能最佳,加固效果顯著,符合施工標準要求。