基于紅棗缺陷的分選檢測儀器設計研究*

王慶喜 ,鄭東梅

(榆林職業技術學院,陜西 榆林 719000)

陜西榆林是黃河灘棗的主產地,紅棗成熟期若受連陰雨天氣影響,會導致紅棗裂果與霉變[1]。作為外觀顏色和缺陷顏色很難分辨的一種物料類型,紅棗顆粒常會出現蟲洞、霉變、裂痕等缺陷,傳統紅棗撿選靠人眼識別,人工分選費工費時、進展緩慢且工作效果不好,科學分選出棗粒表皮裂痕、霉變、蟲洞等缺陷,在提高紅棗品質的同時可保證食品的安全性。因此,研究設計紅棗光電分選機檢測系統、優化圖像處理算法和檢測系統硬件十分有必要,紅棗光電分選機檢測系統可快速準確識別霉變紅棗粒,降低誤識率,提高紅棗撿選精度和效率,在光電分選機檢測系統中加入圖像處理技術代替人工視覺,工作效率和經濟效益提高顯著。利用CCD傳感器結合HSV顏色空間模型圖像識別算法的光電分選系統,可使撿選效果更理想。如果在提取紅棗表面顏色信息時,進一步將暗斑與霉變進行區分,不被誤識,可提高光電分選機檢測系統的改進空間。

1 試驗樣本

本研究選取的樣本為市場中常見的陜北紅棗[2],陜北紅棗棗粒大、棗核小、棗肉實、維生素C含量高,有非常高的營養和極高的中醫藥價值[3]。試驗中的正常棗粒和缺陷棗粒是在當地棗樹上采選的。紅棗缺陷的產生,是由于紅棗在生長過程中受到蟲害或鳥啄而出現孔洞,在果實成熟季受雨水侵蝕而出現霉變,在采摘過程中由人為或機械作用而出現損傷,或者制干控制不當而出現裂紋[4]。本研究采用的試驗樣本為帶有蟲洞、霉變、裂痕等缺陷的紅棗粒。圖1為采選的帶缺陷的紅棗顆粒。

圖1 常見的紅棗缺陷

2 試驗設備

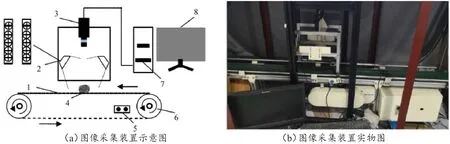

新型光電分選機檢測系統以提高系統的穩定性和提高圖像采集速度為目標,通過圖像采集、特征提取、圖像識別和視覺系統控制實現。由于試驗需采集紅棗圖像數量較多,根據實際需要,搭建了圖像采集裝置。圖2為該裝置的示意圖與實物圖,主要包括發光裝備(光照箱外殼、支架、6×4LED恒條形光源2個、電源)、光源控制器工業相機、圖像采集卡、電腦等硬件以及圖像采集軟件。

圖2 圖像采集裝置

圖像采集以高速、高精度為目標,工作步驟為:打開光源開關,控制調節閥使傳送帶擁有合適速度,當光源和傳送帶功率平穩時,放入棗粒樣本,棗粒樣本通過由照射光源、背景白板和線陣CCD傳感器組成的成像區域。使用圖像處理軟件MIL 9.0進行棗粒樣本的圖像、視頻數據采集。

3 工業相機的選用

采用嵌入系統或可編程邏輯等直接完成圖像采集、識別、特征標記和算法處理。合適的工業相機能夠改善目標圖像的清晰度和分辨率,如果相機采集得到的圖像像素過低,則會在處理中丟失某些細節信息,導致精度不夠,相反圖像像素過高則會造成圖像的傳輸、處理效率變慢,對系統資源占用較大,不能滿足現實需要。所以合適的工業相機關系著紅棗圖像質量的好壞,影響著紅棗缺陷檢測的準確性。

工業相機CCD芯片,CCD(Charge Coupled Device)即電荷耦合元件是一種半導體器件,能夠把光信號轉化為電信號,再通過模數轉換,將電信號轉換為數字圖像信號[5]。CCD技術成熟,具有體積小、功耗小、重量輕、高解析度、高靈敏度、快響應度、穩定性好、應用范圍廣、壽命長等優點。CCD技術的成像質量清晰細膩,對工業現場的光學環境要求不高,為提高檢測精度、速度和穩定性,采用彩色線陣CCD傳感器和數模轉換芯片完成多幀圖像處理及檢測,降低控制和升級的復雜程度。

本研究選用了深圳順華利SHL-200w工業相機進行紅棗圖像采集。該相機符合本課題研究設計所需的行頻、單線像元個數、傳感器有效尺寸等條件,用以完成系統的圖像采集工作。

相機部分參數:相機型號為SHL-200w,工作電壓為DC 5 V,工作溫度為0~50 ℃,最大分辨率為1 600×1 200,像素點大小為2.8×2.8 μm2,信噪比為42.3 dB,機械尺寸為49 mm×49 mm×35 mm,接口類型為USB 2.0。圖3為本試驗采集用的CCD芯片工業相機實物圖。

圖3 CCD工業相機實物圖

4 光源配置方案

4.1 光源的選擇

光源決定樣本棗粒的圖像質量,圖像的好壞決定棗粒信息質量,決定樣本棗粒中的缺陷粒能否在算法中被正確識別出來。因此,要展現出樣本棗粒的顏色信息,光源的選擇和打光方式極為重要,光源穩定與打光方式的好壞,直接決定著圖像特征的成像清晰度,決定著能否有效降噪,決定著能否從背景中凸顯出被測樣本棗粒的各類重要特征,從而獲取樣本棗粒的高質量圖像,為下一步進行高速度數據處理、提高識別精度打下基礎。在紅棗粒的光電分選檢測系統中,圖像質量受光源影響占比30%以上[6]。

由于本研究選用線陣CCD作為成像元件,因此,基于紅棗缺陷的光電分選機檢測系統的照射光源選用可見光源,可見光源分為自然光源和人造光源。太陽光屬色彩神奇的自然光,隨時間的變化其亮度、色度等都在變化,不易保持圖像效果相近,不適合對同一物體進行重復性拍攝。由于本試驗需要重復性好、穩定性好的工作環境,因此,為避免自然光的干擾,選擇人造光源,同時,還需要制造一個相對封閉的工作環境以防外部自然光對圖像采集的影響。

人造光源類型包括光纖鹵素燈、高頻熒光燈以及LED光源[7]。鹵素燈的燈光高亮,白色偏黃,亮度隨時間的變化可以忽略,較常用于數控機床等加工制造設備,提供可持續的集中照明,壽命為3 000 h~8 000 h,其響應速度為ms級。高頻熒光燈普遍照明時間為5 000 h~7 000 h,其響應速度慢,一般用于超市、學校等大面積照明場所;LED燈,顏色由稀土元素決定,壽命為50 000 h~100 000 h,其響應速度為ns級,很快,優點是發光穩定、功率小、節能、可根據設計要求設計特定的光源和形狀、發熱量低、光譜特性良好等。因此,本課題的紅棗光電分選機檢測系統的照射光源選用LED光源。

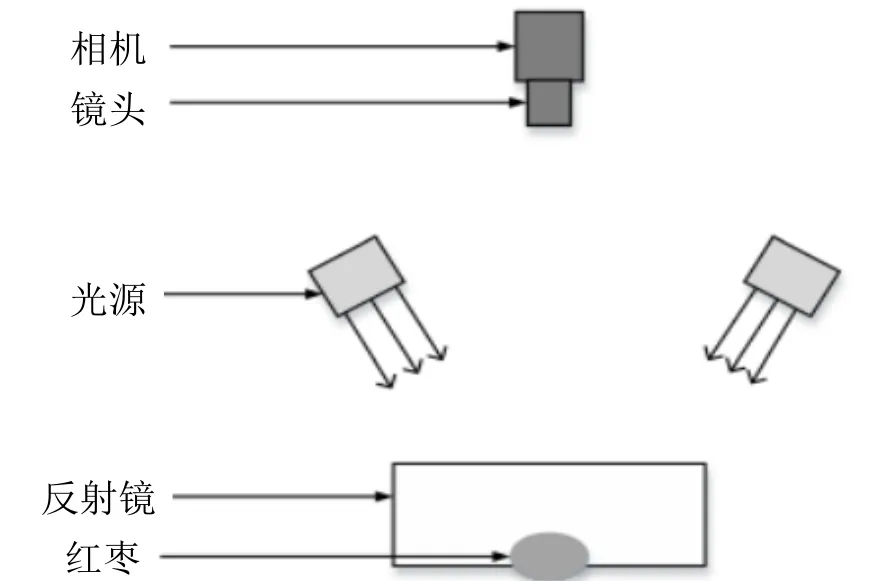

4.2 光源配置方案

照射光按其照射方向的不同分為4種照射類型,分別是直射光、漫射光、偏光光以及平行光。本試驗光源為2組6×4型號的LED燈組,安放在相機鏡頭以下、光照箱的頂部、傳送帶運行方向的兩側,與待測面的高度相距約80 mm,同時配置光照亮度調節器及12 V電源。最后,通過調整LED燈的照射角、光照強度等來確定最佳光照環境。圖4為光源組合設計方案,該方案可以為光源箱內的待測區域提供一個光照亮度分布均勻、光線柔和穩定的圖像采集環境,有效減少光學反射鏡中產生的光斑,使圖像采集系統能夠采集到清晰、明亮的目標紅棗圖像。

圖4 光源組合設計方案

5 計算機與圖像采集

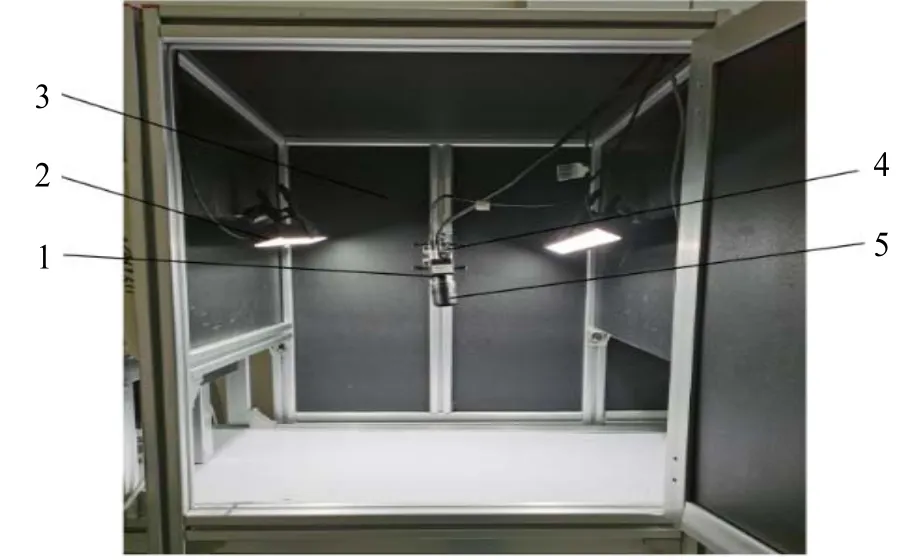

計算機主要用于圖像采集軟件的運行,控制圖像采集硬件完成圖片拍攝,將采集到的圖像信息在軟件顯示區域輸出,并儲存到指定位置。本試驗圖像采集使用的筆記本電腦為華碩品牌,16 G內存,硬盤容量為1 TB,使用操作系統為Windows 10,將以上各硬件連接組合而成,對采集攝像機鏡頭和紅棗間的相對位置、LED燈亮度進行手動調節,確保采集的紅棗圖像完整、清晰、無重影。整個機器運轉時棗粒會隨傳送帶一起運動,當到達攝像頭正下方時,觸發相機完成圖像采集,相機采集的圖像通過與PC連接的線纜被實時傳送到計算機當中[8]。圖5為暗光照箱內結構。光源使用萬向云臺夾固定,可在一定范圍內調節光源位置,其具有獨立的亮度調節開關,通過調節光源亮度可有效減少紅棗表面反光,提高圖像質量[9]。通過相機與光電傳感器連接,當紅棗經過光電開關時觸發相機拍攝,相機采集1張紅棗圖片。

圖5 光源箱實物圖

6 圖像Blob分析的實現流程

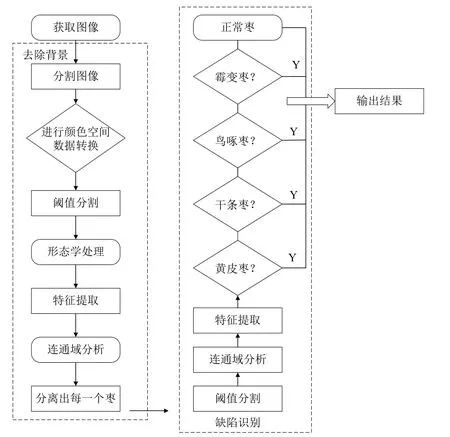

圖像Blob分析的實現流程[10-11]大致可分為以下3個步驟:獲取圖像、提取二值圖像數據、進行Blob分析。一是獲取圖像,即通過計算機圖像采集軟件的運行控制圖像采集硬件完成圖片拍攝。二是提取二值圖像數據,即根據目標物的數據需求,將目標物圖像的有用數據進行區域二值化處理,提取出要分析的二值區域。三是Blob特征分析,即將前景和背景分離開的二值圖像,進行連通區域提取和標記,標記完的每一個Blob都代表一個前景目標,這樣可以計算Blob的一些相關特征。

本試驗中Blob分析的實現流程為:首先獲取樣本棗粒圖像,然后將樣本棗粒的圖像通過區域二值化法進行處理,使樣本棗粒二值圖像與背景分離,提取樣本棗粒的前景,對連通區域進行標記、檢測,進而獲得了樣本棗粒的Blob區域,最后對樣本棗粒的缺陷位置、表面形狀、顆粒大小進行計算。提取樣本棗粒二值圖像數據是流程的重要環節,第一步要去除背景物等的干擾,將采集的RGB圖像通過公式轉換為合適的HSV顏色空間,然后用圖像分割和紅棗粒識別算法提取紅棗的二值區域圖像數據。第二步要對提取到的紅棗二值區域進行形態學數據處理,確保將其分割為單個紅棗粒的有用區域并去除雜點。第三步繼續對紅棗圖像進行連通域分析,最后根據不同缺陷的數值特征,分別對各類缺陷數值圖像進行特征提取,該算法可以有效識別霉變、壞頭等棗粒缺陷。

圖6為Blob分析實現流程[12-14],樣本棗粒圖像獲取后,進行去除背景圖像分析,即分割圖像、進行顏色空間數據轉換、閾值分割、形態學數據處理、特征提取、連通域分析,分離出每一個棗。最后通過閾值分割、連通域分析、特征提取等進行紅棗表面的缺陷識別,即是否霉變、是否有洞、是否有裂痕等。

圖6 Blob分析實現流程

7 小結

目前,基于機器視覺的紅棗缺陷檢測技術正好處于試用階段,檢測手段還不夠成熟,使用時穩定性較差。本研究僅從設備搭建、圖像檢測算法入手,其結構功能還需優化改進,對算法研究不夠深入,在外部環境復雜時精度和效率受影響較大,在今后的研究中,還需對設備結構和圖像識別算法進行進一步優化,以滿足實際生產需求。