鏡片車邊加工跑軸的原因分析及解決方案

文 謝健康

在加工中心的常規條件下,鏡片車邊加工后出現軸位偏移、形狀畸變,以及鏡片尖邊或平邊的成形效果不良等異常現象,是長期困擾加工技師的“瓶頸”問題。鑒于此,本文就鏡片車邊加工跑軸的主要原因進行分析,并提出解決方案,以期為行業從業者提供一定參考。

1 相同加工條件,容易跑軸的鏡片類型

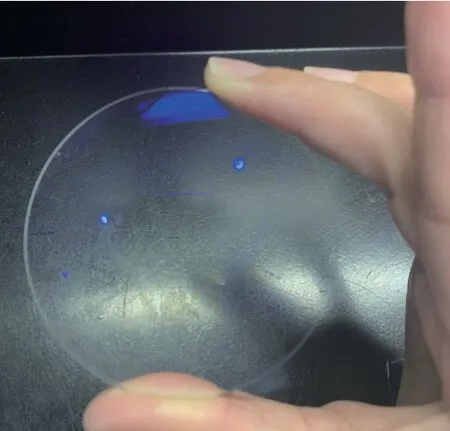

1.1 鏡片材料:PC>樹脂

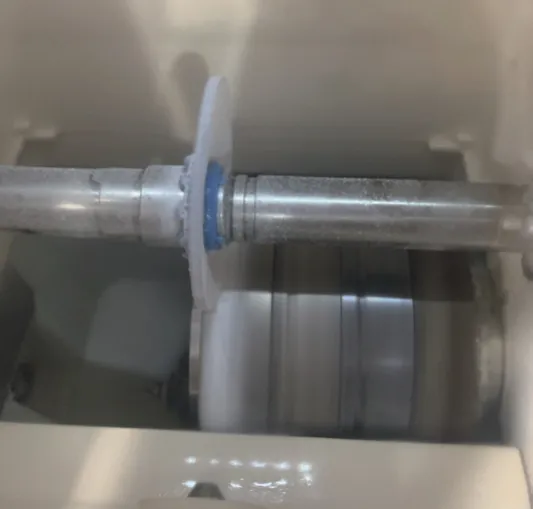

由于PC鏡片在加工過程中不使用冷卻水,所以磨邊時會與砂輪產生較高的摩擦溫度,導致鏡片前后表面與貼紙、吸盤和夾頭間的粘合附著力下降,從而加大了跑軸發生的幾率。

圖1

1.2 鏡片基彎:大基彎>小基彎

目前大多數品牌設備使用的吸盤所對應的弧度為500B以下,充分保證了加工的可靠性。而弧度>500B的鏡片,在加工過程中容易與吸盤/夾頭間接觸從面下降到弧線,極大降低夾合力,增加了跑軸的可能性。

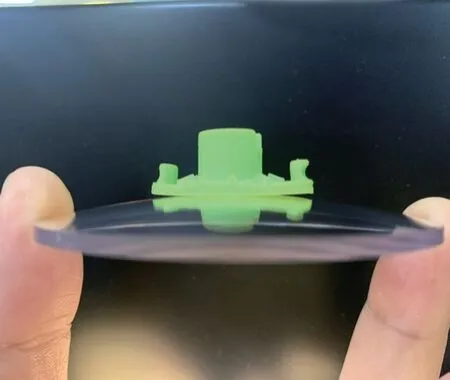

圖2

1.3 鏡片厚度:厚片>薄片

負鏡的光度高,鏡片的邊緣厚度大,在磨邊時與砂輪的摩擦力會急速增加,固定鏡片的吸盤、貼紙和夾頭間產生了更大的扭轉力,容易發生跑軸的情況。

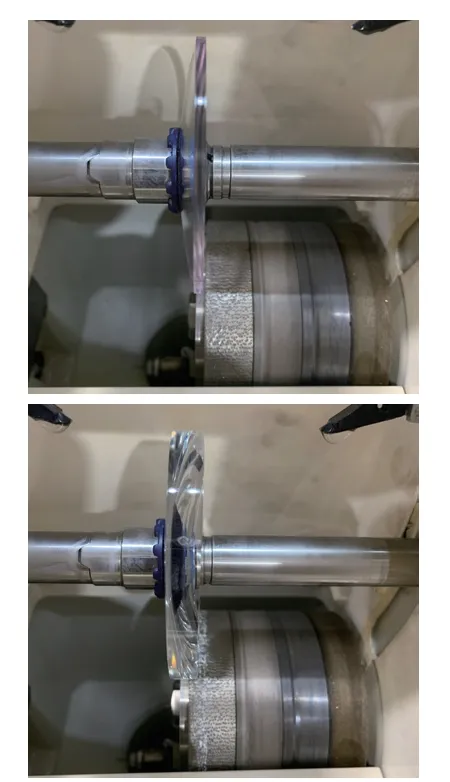

圖3

2 加劇跑軸的因素

2.1 吸盤

老化和磨損的吸盤會直接影響吸盤與貼紙的粘合力。因此,應定期更換吸盤,可根據加工量半年更換1次。

圖4

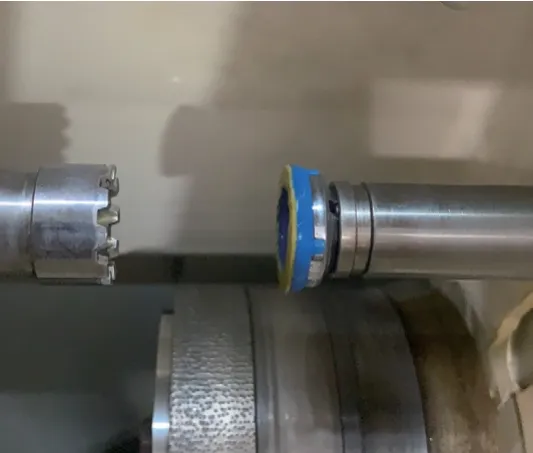

2.2 車邊機夾頭

車邊機夾頭的使用時間過長或加工量過大,容易變形或老化,在磨邊過程中會降低對鏡片的夾合力,所以定期更換夾頭十分必要,通常2年更換1次。

圖5

2.3 砂輪

車邊機砂輪磨損或藏有異物,會降低切削力,導致鏡片在磨邊過程中發生跑軸,因此,需要定期對砂輪進行打磨(半年1次),或更換(加工量≤50000片)。

3 鏡片加工前的準備

3.1 鏡片表面的清潔度

鏡片表面的清潔度會直接影響鏡片跟貼紙的附著力。在加工前需要清潔鏡片的表面,必要時需清理黃色油印。

圖6

3.2 選用質量較好的貼紙

對于高散或高光度的鏡片,應選擇使用級別較高的雙面貼和防滑貼。只有擁有較高的貼紙扭力,才能保證鏡片在磨邊時不會移位。

圖7

3.3 主動模式定位

對于高散或高光度的鏡片,鏡片的定位需啟用主動模式(鏡片的光心與吸盤的中心重合),確保加工時車邊機的夾頭與鏡片產生面接觸,避免點或線接觸導致跑軸。

圖8

3.4 車邊加工步驟

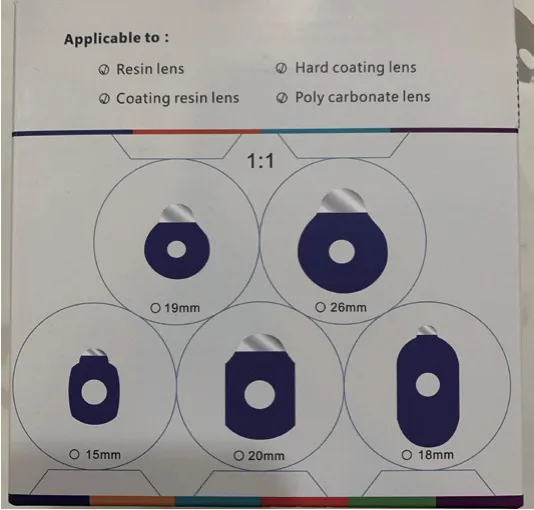

a.選擇吸盤尺寸與弧度

根據鏡架的尺寸大小選擇對應吸盤的尺寸,提升夾頭對鏡片的夾持力;根據鏡片的面彎選擇弧度對應的吸盤,確保吸盤與鏡片保持面接觸,增加粘合力。

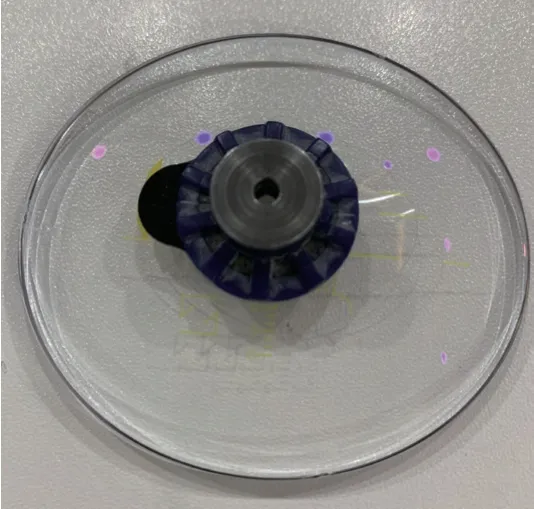

b.吸盤

吸盤上貼雙面貼,鏡片的前表面貼防滑貼,鏡片的前表面進行吸盤定位,在鏡片的后表面貼保護膜。

圖9

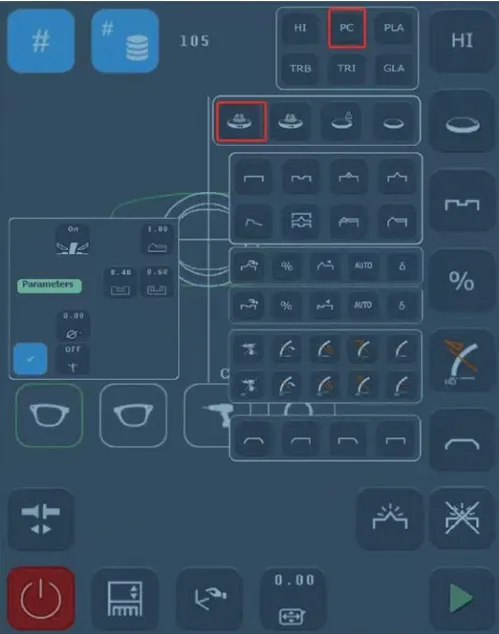

c.輕柔/防滑模式

啟用車邊機的輕柔/防滑模式,降低機頭的下壓力、鏡片磨邊過程的進刀量,以及砂輪的轉速。

圖10

d.二次定位加工

對于高散或高光度的鏡片,需啟用二次定位的模式進行加工。通常在粗磨過程中,鏡片可能會發生跑軸或移位現象,所以在完成前,應停止運行設備,觀察鏡片是否發生移位,如有,則需要重新定位。

圖11

圖12

4 解決方案

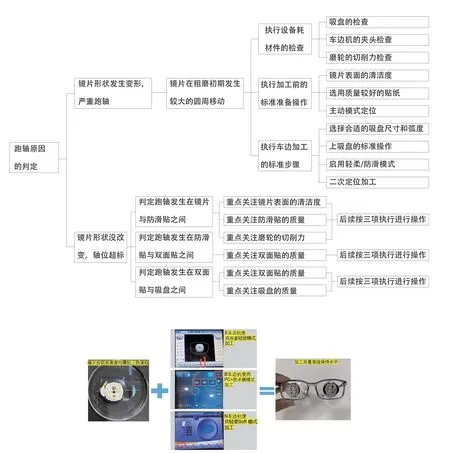

根據鏡片發生跑軸的形態,判定跑軸的原因,對癥制定解決方案。

經筆者在客戶端的實踐證明,從業者亦可重點關注不同設備類型的操作模式,如圖12所示,在不增加和改變現有資源的情況下降低鏡片跑軸的發生率。

5 小結

定配技術的積累是眼鏡定配師能力的見證,也是定配師技術水平提升的有效途徑。定配師要獲得核心競爭力,就必須在技術細節上更深入地學習與探究。?