多菌株發酵農產品加工副產物制備蛋白質飼料的工藝優化

鄧永平,肖 凱,車 鑫,劉曉蘭,2

(1.齊齊哈爾大學食品與生物工程學院,黑龍江齊齊哈爾 161006;2.黑龍江省玉米深加工理論與技術重點實驗室,黑龍江齊齊哈爾 161006)

發酵飼料能提高動物生產性能、抗氧化能力,改善動物免疫機能(Lv等,2022;Zhu等,2020)。我國發酵飼料市場缺口大,在“飼料禁抗令”實施的情況下,生物發酵飼料的市場需求量進一步擴大,因此,亟需加大對發酵飼料的研發(Li等,2020)。

玉米蛋白粉是濕法生產玉米淀粉的主要副產物,蛋白質含量高達60%,其構成中谷氨酰胺占氨基酸總量的1/3,有報道表明,谷氨酰胺具有維持腸道結構完整性和抗氧化功能性的作用(Beutheu等,2013)。但是由于玉米蛋白粉中蛋白質主要是醇溶蛋白和谷蛋白,水溶性差,同時,玉米蛋白粉中賴氨酸含量較低,導致其直接作為飼料原料利用度低,營養性和功能性體現不足(Loy等,2019)。米糠是稻米加工副產物,資源豐富,但含有非淀粉多肽等抗營養因子,導致其直接作為飼料原料生物利用度較低(張志宏等,2020)。豆粕是大豆制油副產物,蛋白質含量40%以上,但因含有胰蛋白酶抑制劑等抗營養因子,直接作為飼料易導致動物腹瀉,需要經處理后飼喂(許欣等,2020)。微生物發酵是提高玉米蛋白粉等農產品加工副產物生物利用度的主要方法。通過微生物發酵可以適度降解玉米蛋白粉、米糠、豆粕等原料中蛋白質、脂肪等物質,不僅可以改善飼料原料物化性質,提高吸收利用率,降低原料中抗營養因子濃度,提高飼料適口性,還可能產生具有抗氧化、提高免疫力等功能的小肽,提高動物機體抗氧化能力和免疫力,優化腸道菌群結構,在一定程度上起到“替代抗生素”的作用(袁澤琿等,2022;Li n~an-Vidriales等,2020;Wang等,2019)。

本試驗以農產品加工副產物玉米蛋白粉、豆粕、米糠作為發酵飼料的原料,通過單因素試驗和正交試驗優化多種微生物協同發酵工藝條件,旨在增加發酵飼料中可溶性蛋白含量,提高飼料的營養價值,為這些農產品加工副產物在發酵飼料開發中的應用提供科學依據。

1 材料與方法

1.1 菌種 米曲霉(Aspergillus oryzae)、產朊假絲酵母(Candida utilis)、枯草芽孢桿菌(Bacillus subtilis),保存于齊齊哈爾大學食品與生物工程學院菌種保藏室。

1.2 主要試劑與儀器 玉米蛋白粉,購自黑龍江龍鳳玉米開發有限公司;米糠、豆粕市售;其他試劑為分析純,購自天津市凱通化學試劑有限公司。生化培養箱SPX-150BS-Ⅱ,天津市泰斯特儀器有限公司;高速萬能粉碎機FW80,天津市泰斯特儀器有限公司;杜馬斯定氮儀NDA701,意大利VELP公司。

1.3 培養基1.3.1 液體培養基 LB液體培養基:胰蛋白胨10 g、酵母粉5 g、氯化鈉10 g,加蒸餾水溶解并定容至1000 mL,調節pH至7.0。PDA液體培養基:馬鈴薯200 g、葡萄糖20 g、蒸餾水1000 mL,自然pH。

1.3.2 固體培養基 在1.3.1中的液體培養基中加入2%的瓊脂即可制得斜面培養和平板培養菌種所需的固體培養基。

1.3.3 發酵培養基 發酵培養基由玉米蛋白粉、

米糠和豆粕組成,加入適量自來水,自然pH。

1.4 試驗方法

1.4.1 單因素試驗優化發酵飼料生產工藝

1.4.1.1 發酵菌株的活化與種子液制備 菌株活化:將枯草芽孢桿菌劃線接種于LB斜面培養基,32℃培養24 h;將產朊假絲酵母接種于PDA斜面培養基,于32℃培養24 h;米曲霉接種于PDA斜面培養基,于28℃培養48 h。種子液制備:將活化的枯草芽孢桿菌和產朊假絲酵母分別轉接到LB液體培養基和PDA液體培養基中,在32℃培養24 h后備用;用無菌蒸餾水洗下2株霉菌孢子,制成菌懸液(控制孢子數1×107個/mL)備用。

1.4.1.2 復合菌液比例的測定 在250 mL三角瓶中加入比例為1:1:1(m/m/m)的玉米蛋白粉、米糠和豆粕(總量30 g),培養基中含水量40%,121℃滅菌30 min,調整米曲霉、枯草芽孢桿菌和產朊假絲酵母菌液比例分別為1:1:1、1:2:2、1:3:3、2:1:2、2:2:3、2:3:1、3:1:3、3:2:1、3:3:2(V/V/V),按3%接種量(V/m)向發酵培養基中接種復合種子液,在32℃恒溫培養48 h,測定發酵產物中可溶性蛋白含量。

1.4.1.3 培養基原料比例的確定 調整培養基中玉米蛋白粉、米糠和豆粕比例分別為3:4:2、1:1:1、4:2:4、5:2:3、6:2:2、7:1:2(m/m/m),培養基含水量40%,121℃滅菌30 min,采用優化后的復合菌液比例接種,接種量為3%(V/m),在32℃培養48 h,測定發酵產物可溶性蛋白含量。

1.4.1.4 培養基含水量的確定 在上述優化條件下,調整培養基中含水量分別為20%、30%、40%、50%、55%、60%,121℃滅菌30 min,復合菌液接種量為3%(V/m),在32℃培養48 h,測定發酵產物可溶性蛋白含量。

1.4.1.5 單因素優化發酵條件 在上述優化條件下,以發酵產物中可溶性蛋白含量為指標,依次對接種量(分別為1%、2%、3%、5%、8%、10%,V/m)、發酵溫度(分別為30、32、34、36℃)、發酵時間(分別為48、60、72、84、96 h)進行優化。

1.4.2 正交試驗優化發酵飼料生產工藝 在單因素的試驗基礎上,選擇接種量(4%、5%、6%,V/m)、培養基含水量(45%、50%、53%,V/m)、發酵溫度(30、32、34℃)、發酵時間(60、72、84 h)四個因素進行L9(34)正交試驗進一步優化固態發酵條件。

1.4.3 發酵飼料營養成分分析 采用杜馬斯燃燒法測定未發酵培養基和發酵后產物中粗蛋白質含量;采用福林酚法測定可溶性蛋白含量(江成英等,2021),計 算 方 程 為y=0.0024x+0.0107,R2=0.9990,其中y為640 nm下的吸光值,x為標準蛋白質含量(μg/mL);采用酪氨酸法測定蛋白酶活力(鄧永平等,2016),酪氨酸含量計算方程為y=0.0106x-0.0125,R2=0.9983,其中y為640 nm下的吸光值,x為酪氨酸含量(μg/mL);采用3,5-二硝基水楊酸法計算羧甲基纖維素酶活力(鄧永平等,2016),以葡萄糖為標準品,葡萄糖含量的計算方程為y=1.0291x+0.0339,R2=0.9978,其中y為540 nm下的吸光值,x為葡萄糖含量(μg/mL)。

1.5 數據處理 采用Microsoft Excel 2007和SPSS 17.0處理數據,采用Duncan氏法進行多重比較檢驗,表中同行數據左上角標或圖中數據點上標不同小寫字母表示差異顯著(P<0.05),標注相同字母表示差異不顯著(P>0.05)。

2 結果

2.1 單因素優化發酵工藝條件

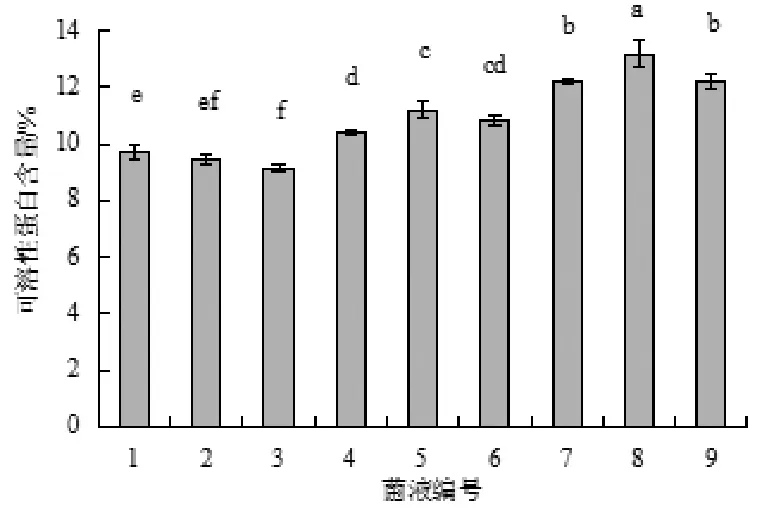

2.1.1 復合種子液比例的確定 如圖1所示,米曲霉、枯草芽孢桿菌、產朊假絲酵母菌液比例為3:2:1時,發酵產物中可溶性蛋白含量可達到13.16%,顯著高于本實驗其他菌種比例發酵時的可溶性蛋白含量(P<0.05),也高于3種菌株單獨發酵的可溶性蛋白含量。米曲霉是發酵過程中降解蛋白質的主要菌株(王國強等,2016),可溶性蛋白含量隨著米曲霉在復合菌液中比例升高而升高,同時,三種菌株在降解培養基蛋白質時存在協同作用。因此,確定菌液比例為3:2:1。

圖1 菌種比例對可溶性蛋白含量的影響

2.1.2 發酵飼料原料比例確定 如圖2所示,當物料比例為3:4:2時,產物的可溶性蛋白含量最低,物料比為5:2:3時可溶性蛋白含量顯著高于其他比例(P<0.05)。培養基中玉米蛋白粉含量的提高在一定程度上有利于提高可溶性蛋白含量,但是玉米蛋白粉含量過高會導致培養基黏稠,不利于好氧菌株生長,導致可溶性蛋白含量減少。因此,確定玉米蛋白粉、米糠和豆粕粉的比例為5:2:3。

圖2 不同物料對可溶性蛋白含量的影響

2.1.3 發酵初始水含量的確定 如圖3所示,含水量為20%~50%時,可溶性蛋白含量隨著含水量增加而增加,在含水量50%時可溶性蛋白含量顯著高于其他含水量(P<0.05)。可能是因為菌株生長環境的水分含量不足時,菌種與原料、水分接觸不均勻,使得部分原料發酵不充分,菌株生長在較干燥環境,生長速度較緩慢,從而代謝能力低,導致可溶性蛋白含量低;菌株生長環境的水分含量過高時,培養基黏稠,溶氧量減少,微生物的生長繁殖受到較大影響(Yang等,2021)。因此,確定培養基初始含水量為50%。

圖3 不同含水量對可溶性蛋白含量的影響

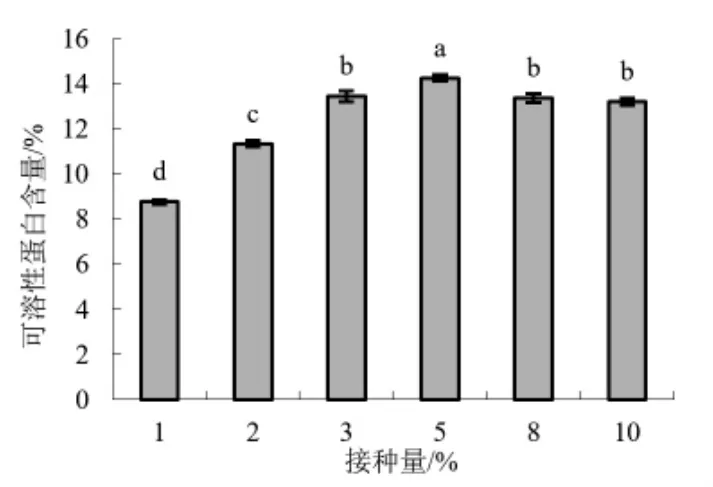

2.1.4 接種量的確定 如圖4所示,隨著接種量的增加可溶性蛋白含量呈先增加后緩慢減少的趨勢,當接種量較低時,微生物濃度較小,整體代謝速率緩慢,使得產物中可溶性蛋白含量較少。當接種量過高時,菌體之間競爭營養物質,同時代謝產物的排出和生物熱的釋放改變了培養環境,不利于菌株生長代謝,使得產物可溶性蛋白含量減少(Yang等,2021)。接種量5%時發酵產物中可溶性蛋白含量顯著高于其他接種量(P<0.05),因此確定接種量為5%。

圖4 不同接種量對可溶性蛋白含量的影響

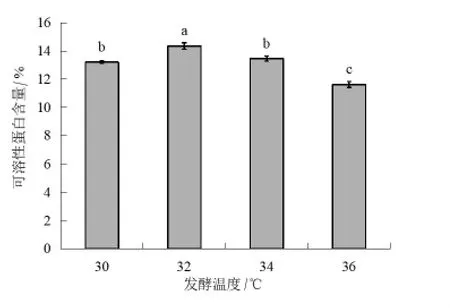

2.1.5 培養溫度的確定 如圖5所示,發酵溫度為32℃時發酵產物中可溶性蛋白含量顯著高于其他溫度,超過32℃后,可溶性蛋白含量逐漸減少。原因可能是由于發酵菌株在適宜溫度時,生長代謝旺盛,產酶能力及其活性高;當溫度達到36℃時,發酵菌株新陳代謝速率加快,由于生物量的快速增加會釋放生物熱,而固態發酵傳熱效率差,導致微環境中溫度急劇升高,熱量不能及時消散,微生物的生長和新陳代謝就會受到影響(Yang等,2021)。因此,確定發酵溫度為32℃。

圖5 不同發酵溫度對可溶性蛋白含量的影響

2.1.6 發酵時間的確定 如圖6所示,在48~72 h內,隨著發酵時間延長,可溶性蛋白含量逐漸升高,在72 h達到最大值17.51%,72 h后呈逐漸降低趨勢。可能是因為發酵前期,培養基中營養供給充足,菌株生長繁殖力旺盛,產水解酶能力較強;在發酵后期,由于菌株過量繁殖導致培養基中營養被大量消耗,供給不充足,導致可溶性蛋白含量降低。因此,確定發酵時間為72 h。

圖6 發酵時間對可溶性蛋白含量的影響

2.2 正交試驗方案和結果 在單因素試驗基礎上采用L9(34)正交試驗對接種量(4%、5%、6%)、含水量(45%、50%、53%)、發酵溫度(30、32、34℃)、發酵時間(60、72、84 h)四個條件進一步優化,結果見表1。

表1 L9(34)試驗結果

如表1所示,以可溶性蛋白含量為指標,各因素的響應順序為RA>RB>RC>RD,即接種量>含水量>發酵溫度>發酵時間,通過正交試驗優化發酵得出最優組合條件為A3B3C2D2,即接種量6%、含水量53%、發酵溫度32℃、發酵時間72 h。在上述最佳條件下進行驗證試驗,確定最適工藝條件下可溶性蛋白含量平均值為19.37%。

2.3 發酵飼料部分營養成分分析 對采用上述條件進行多菌株發酵獲得的發酵飼料(發酵組)的相關營養成分含量進行測定,并與同等條件下處理的未發酵原料(未發酵組)進行比較,結果見表2。

表2 營養成分分析

由表2可知,發酵組的干物質、粗蛋白質和可溶性蛋白含量以及蛋白酶、纖維素酶活力顯著高于未發酵組(P<0.05),經過多菌株的混合發酵有效提高了以玉米蛋白粉為主,米糠和豆粕為輔組成的飼料的部分營養成分含量。

3 討論

3.1 原料組成對發酵效果的影響 我國蛋白飼料資源短缺,開發高蛋白含量的農產品加工副產物是緩解這一現狀的必要途徑。玉米蛋白粉含豐富的玉米黃質、葉黃素,也是蛋氨酸和半胱氨酸的良好來源,但賴氨酸和色氨酸含量非常低(Loy等,2019),需與其他原料搭配應用提高發酵飼料的可飼性。姜鑫(2021)利用單一乳酸菌發酵玉米蛋白粉和麩皮混合物,當二者比例為6:4(m/m)時發酵效果最好。江成英等(2021)利用芽孢桿菌復合菌劑發酵玉米蛋白粉和麩皮混合物,當二者比例為7:3(m/m)時發酵效果最好。從氨基酸構成考慮,豆粕蛋白缺乏甲硫氨酸和半胱氨酸,但富含賴氨酸和色氨酸,與玉米蛋白粉蛋白質的氨基酸構成具有互補性(Loy等,2019)。通過微生物發酵,不僅可以有效降解原料中的大分子物質,還能減少豆粕中抗營養因子含量,提高飼料的營養價值 (Li等,2020)。Hamidoghli(2020)研究發現,用枯草芽孢桿菌發酵豆粕和玉米蛋白粉產物替代魚粉可以改善白對蝦的生長、飼料利用率、免疫反應和抗病性,同時能改善水質指標。本研究經優化確定發酵飼料由玉米蛋白粉、豆粕和米糠組成,質量比例為5:2:3。

3.2 菌種對發酵效果的影響 發酵菌株是決定發酵飼料品質的關鍵因素之一。發酵飼料常用生產菌株類型包括芽孢桿菌屬、乳酸菌和真菌中的某些菌株(Wang等,2019;Sugiharto等,2019)。米曲霉具有較強的產蛋白質酶、纖維素酶等水解酶的活力,在開發功能食品方面有較多的研究。已有報道表明,米曲霉發酵米糠能夠增加可溶性蛋白含量,同時產生益生元,促進腸道雙歧桿菌和擬桿菌的增殖(Yang等,2021);攝入米曲霉發酵的米糠和糙米的培養物可以抑制炎癥細胞浸潤和體細胞突變而防止腫瘤細胞轉移(Nemoto等,2022)。產朊假絲酵母具有較強的合成細胞蛋白質和維生素B的能力,是食品和飼料研究中常用菌株(Hansen等,2019;Cruz等,2019)。

多菌株發酵能夠發揮菌株間的協同作用,使發酵效果優于單菌株發酵。袁澤琿等(2022)利用短小芽孢桿菌SE5、乳酸乳球菌17和釀酒酵母菌Sa發酵豆粕,使豆粕中大豆球蛋白和β-伴大豆球蛋白分別降解了71.48%和73.29%。本研究采用米曲霉、枯草芽孢桿菌和產朊假絲酵母協同發酵玉米蛋白粉、米糠和豆粕混合物,通過優化工藝條件,顯著提高了原料中蛋白質的溶解性,提高了產物中水解酶的活力,可溶性蛋白含量較江成英等(2021)報道的枯草芽孢桿菌、凝結芽孢桿菌和地衣芽孢桿菌混合發酵制得的玉米蛋白粉發酵飼料高出40.7%。

3.3 工藝條件對發酵效果的影響 微生物的代謝受溫度影響較大,當溫度適宜時,酶活力旺盛,新陳代謝速度快,發酵周期短,相反,溫度較低時,酶促反應速度減緩,發酵周期延長。因此,優化發酵溫度和發酵時間十分必要。魏炳棟等(2017)發現,采用地衣芽孢桿菌、乳酸菌、酵母菌、黑曲霉四株菌混合發酵玉米蛋白粉時在33℃發酵84 h時達到最佳效果。江成英等(2021)發現,芽孢桿菌復合菌劑在33℃發酵約87 h效果最佳。在本研究中米曲霉、枯草芽孢桿菌和產朊假絲酵母在32℃發酵72 h時達到最佳效果。

4 結論

本試驗結果表明,以玉米蛋白粉為主料的發酵飼料制備工藝為:玉米蛋白粉、米糠和豆粕的質量比例為5:2:3,含水量為53%(V/m),米曲霉、枯草芽孢桿菌和產朊假絲酵母組成的復合菌液比例為3:2:1,接種量為6%,發酵溫度為32℃,發酵時間為72 h。在此條件下,發酵飼料中可溶性蛋白含量19.37%、粗蛋白質約40.22%、干物質約54.17%、蛋白酶活力(2926.52±103.58)U/g、纖維素酶活力(1092.07±76.16)U/g,飼料散發淡淡的醬香味。