基于時域Gammatone濾波特征的軸承加工缺陷智能診斷方法

陳澤訓,王文彬,楊彬,雷亞國

(1.西安交通大學,西安 710049;2.現代設計及轉子軸承系統教育部重點實驗室,西安 710049)

滾動軸承是機械裝備不可或缺的核心部件,被廣泛應用于航空發動機、新能源汽車、軌道交通車輛等重大裝備。 若軸承出廠前的振動噪聲特性不達標,將直接影響機械裝備的服役性能。因此,如何從制造環節出發,保障軸承高質量生產,進而提升裝備服役性能和服役壽命,是軸承制造業技術發展的迫切需求。

為保障軸承生產制造的高質量和高性能,相關行業制定了一系列嚴苛的檢測項目及標準,涉及振動噪聲、圓度、表面粗糙度、游隙、清潔度等檢測項目[1]。振動噪聲特性是度量滾動軸承質量和性能的重要指標,對軸承的加工缺陷十分敏感,能夠綜合反應軸承的裝配質量、使用壽命等。國內外企業對中小型批量化軸承生產普遍采用“生產線自動檢測+人工抽檢”的質量控制模式:首先,自動化生產線通過質量檢測判斷軸承產品是否合格;然后,質檢部門通過磁粉檢測、超聲探傷、人耳識別等方式抽檢部分軸承;最后,再將識別結果反饋給生產線以優化加工與裝配工藝,以控制生產質量。

人耳識別作為一種特殊的軸承質量抽檢方式,至今仍是不少企業識別軸承加工缺陷類型的主要手段。該方法借鑒人耳聽覺系統對聲音信號的處理機制,將振動信號以聲音的形式播放出來,質檢員根據聽覺經驗判斷軸承振動信號對應的缺陷類型。經驗豐富的質檢員能夠較為準確地識別生產線上成分復雜、類型多樣、分類邊界模糊的軸承振動信號,判斷出對應的加工缺陷類型,并在部分企業取得了較好的應用效果。相較于傳統方法和基于數值計算的信號處理方法,人耳聽覺系統處理復雜多樣的機械信號具有獨特優勢,因而為精細化控制軸承生產質量提供了方法支承。然而,質檢員在通過聽覺識別軸承加工缺陷時容易受到工作狀態、工作環境等諸多因素的影響,難免會造成軸承的漏診或誤診。此外,面對高端裝備對軸承日益嚴苛的振動噪聲要求以及軸承的生產質量控制需求,人工質檢效率低,無法完成大批量軸承的精細化質檢任務。因此,亟需基于人耳聽覺機制開展軸承加工質量智能診斷方法研究,在提高軸承加工缺陷診斷精度的同時,實現根據加工缺陷類型分揀軸承的精細化質量管理功能,并實時反饋,進而優化生產工藝和提高軸承生產線的智能化管理水平。

相關學者對人耳聽覺仿生在機械故障診斷領域的應用展開了積極探索:文獻[2]基于雙耳信號的時間差和強度差提出一種雙耳聽覺模型,并采用機械聲源定位驗證了該模型對工程信號具備一定的表征和提取微弱故障特征的能力;文獻[3]模仿人耳對聲信號處理的過程,建立CcGC濾波器組模型,驗證了聽覺模型在信號的信噪比下降時依然能夠將聲目標識別出來;文獻[4]分別利用人耳聽覺模型和小波包分析聲音信號提取特征,通過采集煤礦頂板敲擊聲音信號試驗證明使用人耳聽覺模型可以取得更高的特征識別精度;文獻[5]使用人耳聽覺模型和極值概率密度法提取滾動軸承的故障沖擊特征,試驗結果表明該方法能有效提取滾動軸承故障信號中的瞬態沖擊成分;文獻[6]通過組合多種濾波器構建出聽覺模型用于印刷機的故障診斷,試驗結果表明聽覺模型對墨輥故障診斷結果的正確率達到了80%;文獻[7]通過模擬人類雙耳聽覺系統的運行原理提出了雙層聽覺神經振蕩器網絡模型,實現了對滾動軸承故障類型的有效區分;文獻[8]將聽覺顯著模型方法引用到滾動軸承的故障特征提取中,能有效提取故障的沖擊響應信號。

現有人耳聽覺模型建立過程復雜,不同場景下的測試效果依賴參數的選擇,距離實際工程應用還有較大的提升空間。本文利用Gammatone濾波器組能夠模擬人耳基底膜的頻率分解特性[9],提出了一種基于時域Gammatone濾波特征的軸承加工缺陷智能診斷方法,旨在通過Gammatone濾波器組模擬人耳對軸承振動信號的特征提取過程,再借助神經網絡強大的數據擬合能力,減少識別過程對超參數的依賴,從而實現軸承加工缺陷的精確識別。

1 時域Gammatone濾波特征提取

1.1 Gammatone濾波

生理學研究表明,人耳耳蝸基底膜是人耳聽覺系統的關鍵結構[10]。當信號通過基底膜傳輸時,不同頻率信號對應基底膜的不同位置,不同頻率信號的幅值對應基底膜不同位置的振動幅值,從而實現不同頻率成分和不同幅值信號的自動分離,完成耳蝸對信號強度和頻率的編碼。因此,基底膜從功能上看相當于一組并行的帶通濾波器組,能夠把傳入人耳的聲信號在頻域上按頻帶進行分解[11]。

Gammatone濾波器組能夠模擬人耳耳蝸基底膜的頻率分解特性,可用于人耳聽覺仿生研究[12],由于其參數較少且沖擊響應函數簡單等特點,取得了較好的模擬效果。Gammatone濾波器組由M個不同中心頻率的濾波器組成,每個濾波器沖擊響應為[13]

gi(t)=Btc-1e-2πbmtcos(2πfm+φm)U(t);

m=1,2,…,M,

(1)

式中:B為增益因子;c為濾波器階數,研究表明當c=4時,即4階Gammatone濾波器能夠很好地模擬基底膜的濾波特性[14];fm為第m個濾波器的中心頻率(基底膜的特征頻率);φm為初始相位,由于聲音信號的相位對聽覺的影響較小,所以φm一般取0;U(t)為階躍函數;bm為中心頻率fm在等效矩形帶寬(Equivalent Rectangular Bandwidth,ERB)域上的變換頻率,其大小決定了脈沖響應的衰減速度。

bm與fm的關系為

bm=1.019ERB(fm),

(2)

將濾波器中心頻率fm轉換到ERB域上,即

(3)

依據濾波器個數均勻劃分ERB域范圍,得出各濾波器在ERB刻度上的位置,再反推出對應的頻率點,從而得出各濾波器的中心頻率fm。

基于信號的采樣率fs對(1)式進行離散化,得到離散信號的表達式為

k=1,2,…,K;m=1,2,…,M,

(4)

式中:k為Gammatone濾波器函數的采樣點數;m為濾波器的序號。

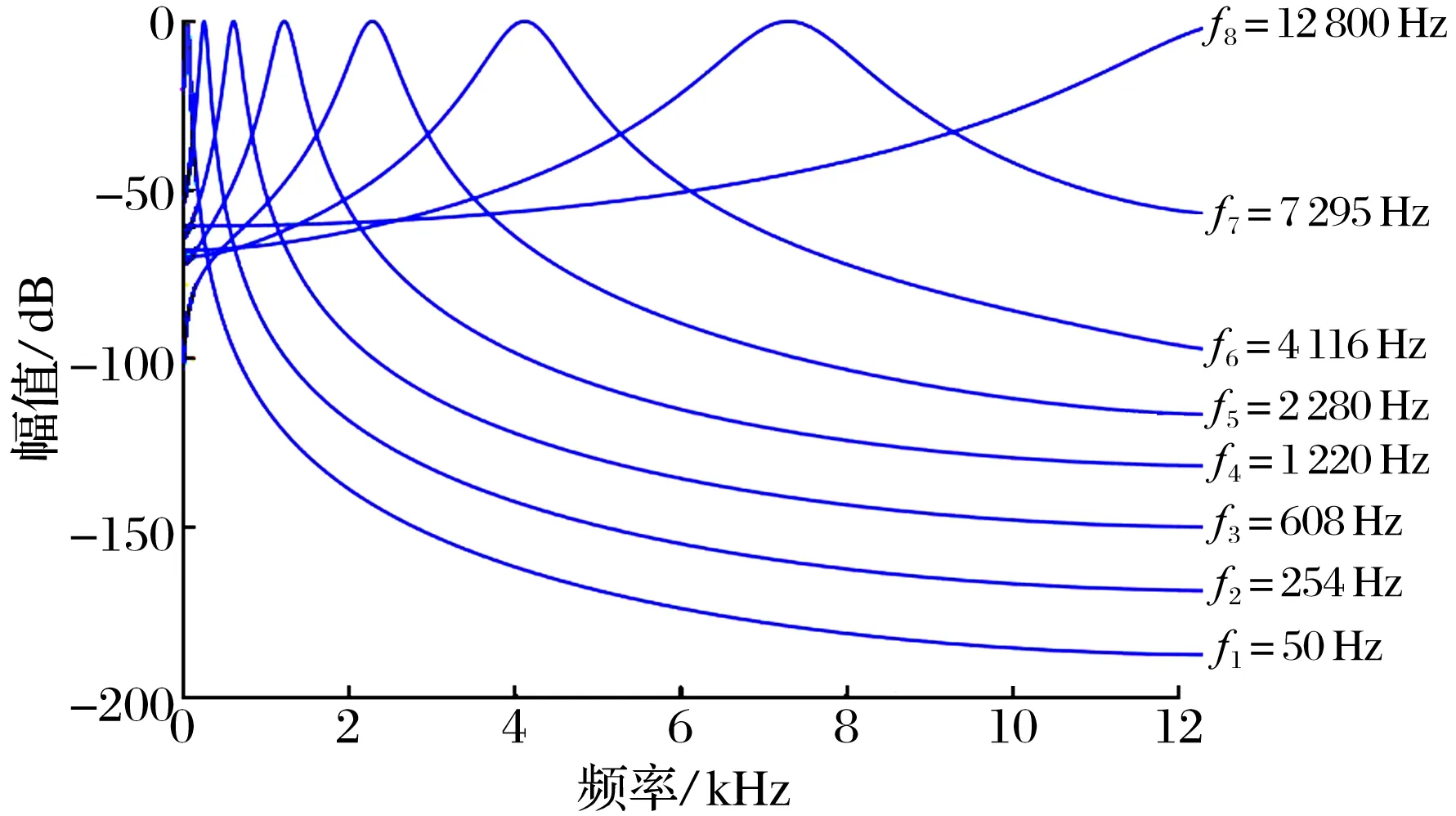

當濾波器數M=8和采樣頻率fs=25.6 kHz時,Gammatone濾波器組的幅頻響應曲線如圖1所示,低頻段頻帶較窄,高頻段頻帶較寬,能夠較好地模擬人耳對不同頻段聲音信號具有不同分辨能力的聽覺特性。

圖1 Gammatone濾波器幅頻響應曲線

對聲音信號進行Gammatone時域濾波的過程就是2個離散信號進行卷積的過程。聲音信號經過濾波器的計算表達式為

n=1,2,…,N;m=1,2,…,M,

(5)

式中:*t為時域卷積符號;x(n)為輸入聲音序列的第n個值;y(n)為經過濾波后的聲音序列的第n個值;gm為第m個Gammatone濾波器的離散沖擊響應;N為輸入的聲音序列的長度;將M個濾波器的輸出組合為一個M×N維的數據矩陣。

1.2 信號分幀的特征提取

為消除轉頻信號的干擾,將Gammatone濾波器組的帶通設為12.8~50.0 kHz。對濾波后的信號加漢明窗進行分幀,得到形狀為M×a×b的三維數組,a為分幀的幀長,b為分幀的幀數,b為

(6)

計算每幀信號的對數能量值,設經過第m個濾波器的第p幀聲音信號為ym,p(n),則其對數能量大小為

m=1,2,…,M;p=1,2,…,b,

(7)

從而得到時域多頻段特征,其矩陣維度為M×b。

按上述過程提取軸承振動信號的時域多頻段特征,并將其繪制在二維平面上,如圖2所示, 時域多頻段特征具有良好的頻率選擇特性和頻譜分析特性,對軸承振動信號低頻部分的頻率分辨率較高,同時對高頻部分的時間分辨率較高,在一定程度上能反映各頻率成分隨時間變化的關系。

圖2 軸承振動信號時域多頻段特征圖

2 軸承加工缺陷智能模型

提取滾動軸承振動信號時域多頻段特征后,構建基于殘差網絡(Deep Residual Network,ResNet)的智能診斷模型識別滾動軸承的加工缺陷類型。

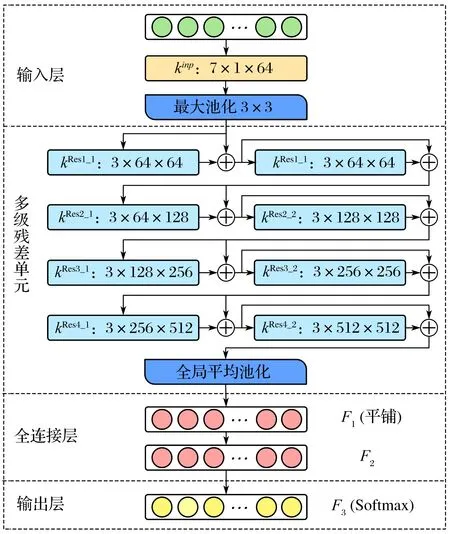

構建的基于ResNet的智能診斷模型結構如圖3所示,由輸入層、多級殘差單元、全連接層以及輸出層組成,⊕表示數組按元素求和。該模型能夠進一步提取時域多頻段特征的深層缺陷特征。

圖3 ResNet的模型結構

設xi為軸承振動信號數據集的第i個樣本,輸入樣本首先經輸入層的卷積核kinp∈R7×1×64計算得到初級特征矩陣為

(8)

θinp={xinp,binp},

式中:θinp為輸入層的待訓練參數集。

為降低特征維數,加快網絡模型訓練速度,在輸入層加入最大池化層對初級特征矩陣進行運算,即

《中國造紙學報》為大16開本。國內定價:紙質版30元/期,電子版30元/期,紙質版+電子版50元/期;國外及港澳臺地區定價:紙質版30美元/期,電子版30美元/期,紙質版+電子版50美元/期。

(9)

(10)

l級殘差單元的輸出為

l=1,2,…,L,

(11)

式中:L為殘差單元的級數,此處取4。

獲得振動信號時域多頻段特征的深層特征后,再次進行全局平均池化,并將池化后的特征矢量平鋪為一維矢量,該一維矢量的長度與輸入矩陣的大小無關,僅與模型參數有關,因此模型對不同形狀的矩陣具備良好的自適應性,以此作為全連接層的輸入,即

(12)

式中:flatten(·)為平鋪函數;avg(·)為全局平均池化函數。

通過全連接層將提取的深層缺陷特征映射至樣本的標記空間。全連接層(圖3)為單隱層全連接網絡,隱層F2的輸出為

(13)

θF2={wF2,bF2},

式中:θF2為F2層的待訓練參數集。

在輸出層F3中引入Softmax函數,計算樣本xi在標記空間中的概率分布,則xi屬于第q個健康狀態的概率為

(14)

θF3={wF3,bF3},

式中:θF3為F3層的待訓練參數集。

3 試驗與分析

3.1 數據集介紹

利用某企業6205型軸承生產線的振動測試數據對本文方法進行驗證。軸承測試原理及測點布置如圖4所示,軸承外圈被軸向壓緊固定在工裝上,然后驅動軸帶動內圈轉動, 在外圈的豎直方向上布置振動速度傳感器,在不施加載荷的條件下采集測試數據。

圖4 軸承生產線測試原理及測點布置

被測軸承包含正常、內圈損傷、外圈損傷、保持架損傷、球損傷5種狀態。所有軸承的振動信號均在1 800 r/min的轉速下采集,采樣頻率為51.2 kHz,采樣時長為2.56 s。在試驗臺上完成軸承振動信號的采集后,利用已積累的400條軸承數據生成訓練樣本,再從生產線上隨機抽檢611條軸承數據生成測試樣本,其中每條軸承數據都無重疊地劃分為4個樣本,數據通過人耳識別的方式進行標注。最終構建的數據集見表1。

表1 軸承振動信號數據集

3.2 診斷結果

根據時域Gammatone濾波特征提取過程,設濾波器數量為128,分別設分幀時幀長和幀移為2 400和2 000,最終從每個樣本提取的時域多頻段特征矩陣的維度為16×128。

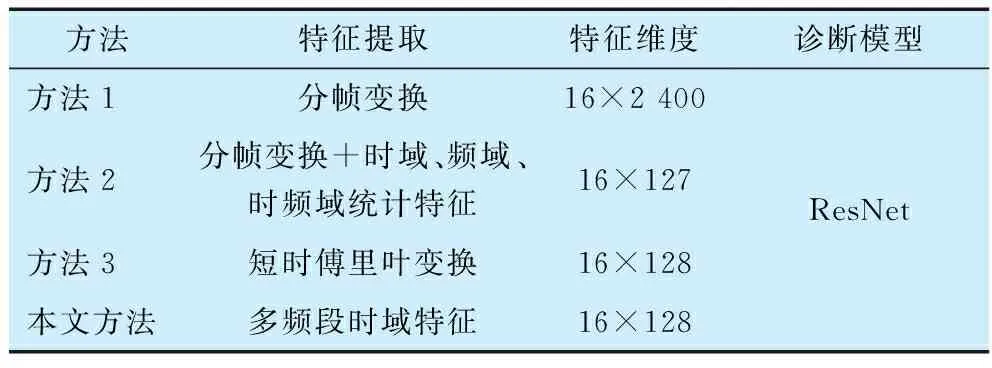

為驗證本文方法的有效性,另選取表2的方法進行對比,方法1僅對原始樣本進行分幀處理,分幀參數與本文方法一致,原始信號變換成維度為16×2 400的矩陣,然后直接利用文中構建的智能診斷模型求解五分類診斷任務;方法2在方法1的基礎上對每幀信號提取127個不同濾波頻段的時域、頻域、時頻域統計特征,得到維度為16×127的特征矩陣,將此矩陣輸入到智能診斷模型中進行訓練;方法3對原始樣本進行短時傅里葉變換,時窗寬度與本文方法的幀長保持一致,經變換得到維度為16×128的時頻譜矩陣,然后利用該時頻譜矩陣對智能診斷模型進行訓練,該方法與本文方法形式上較為相似,主要區別在于頻帶的劃分方式不同。以上方法提取的特征均采用ResNet

表2 本文方法與其他方法比較

智能診斷模型進行訓練,且所有結構參數和訓練參數保持一致。

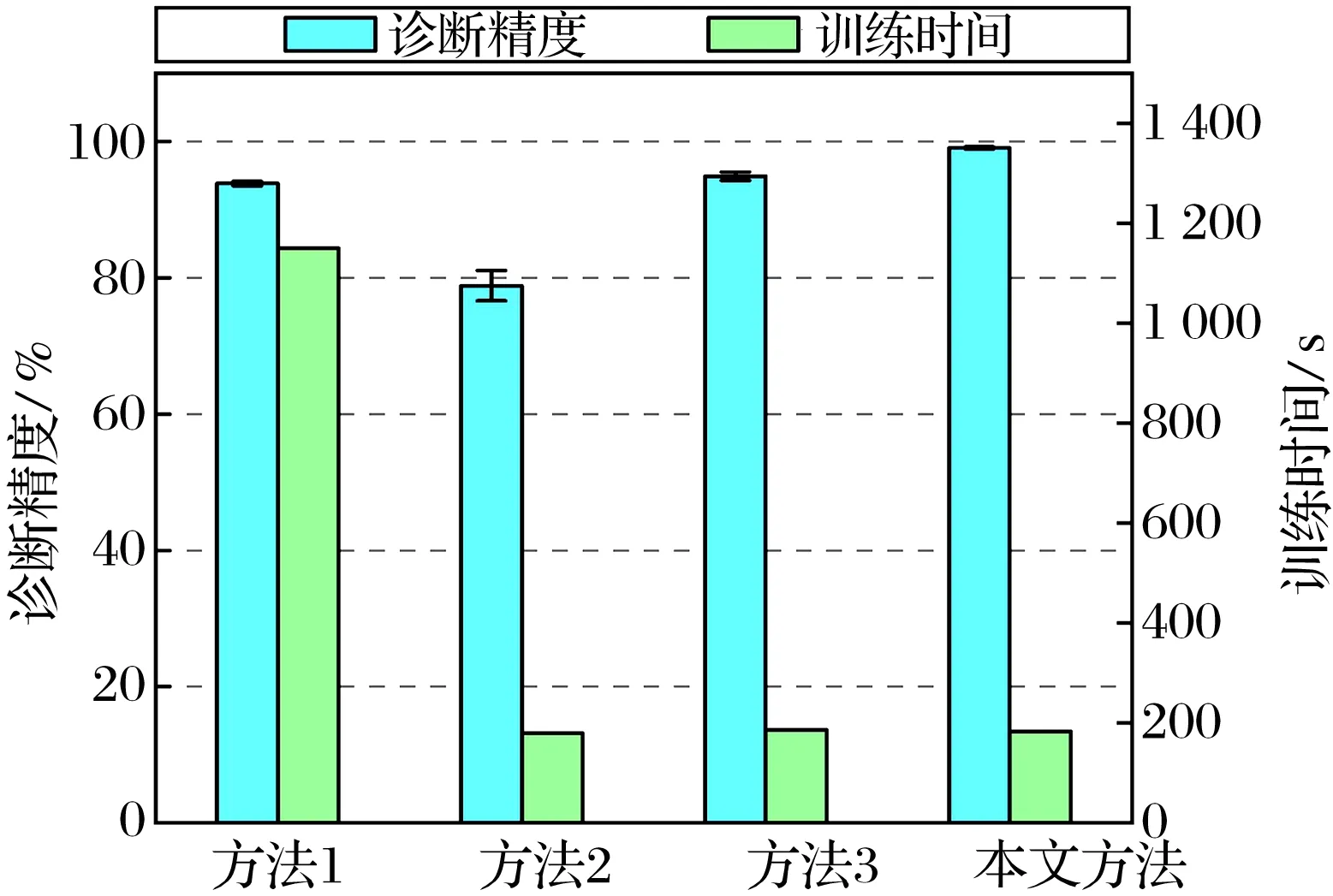

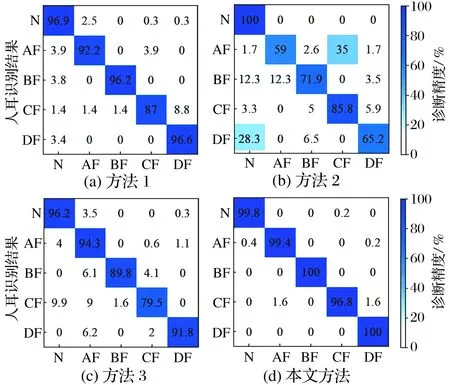

為避免網絡參數隨機初始化的影響,每種方法重復測試10次,并統計診斷結果的均值和標準差,診斷結果如圖5所示:方法1雖然能夠完整保留原始信號中的缺陷信息,但缺乏人工提取特征對模型提取深層缺陷特征的引導,最終訓練結束后的診斷精度并沒有達到理想的效果,龐大的數據量使模型訓練極其緩慢;方法2雖然訓練時間最短,但診斷精度相比其他方法差距較大,訓練過程不穩定,無法滿足工程應用需求;方法3的模型訓練時間加快,但診斷精度提升有限,并且訓練的穩定性較差;本文方法在縮短訓練時間的同時,取得了最高的診斷精度和穩定性,相比其他3種方法具有明顯的優勢。

圖5 本文方法與其他方法的診斷結果

為進一步說明本文方法的有效性,給出4種方法診斷結果的混淆矩陣,如圖6所示:方法1在保持架損傷(CF)加工缺陷上取得了較低的診斷精度,進而影響了模型對總體樣本的診斷精度;方法2雖然提取了軸承信號的時域、頻域和時頻域的大量統計特征,但卻并未對特征進行篩選,部分冗余特征會對模型的訓練造成干擾,從而導致模型的最終診斷精度較低;方法3通過短時傅里葉變換提取得到軸承振動信號的時頻特征,但在具體某一類型上的診斷精度依賴于該類型的訓練樣本數量,如存在外圈損傷(BF)加工缺陷的軸承振動數據樣本僅有76個,診斷模型易將該類型的樣本誤判為具有相似特征的內圈損傷(AF)和保持架損傷(CF)加工缺陷,而診斷模型對其他樣本數量較少的加工缺陷類型的診斷精度也相對降低,所以方法3的診斷結果易受樣本不平衡問題的影響,在一定程度上限制了模型對總體樣本的診斷精度;本文方法對各缺陷類型的診斷精度相對均衡,且對各缺陷類型均取得了最高的診斷精度。

圖6 軸承振動信號診斷結果的混淆矩陣對比

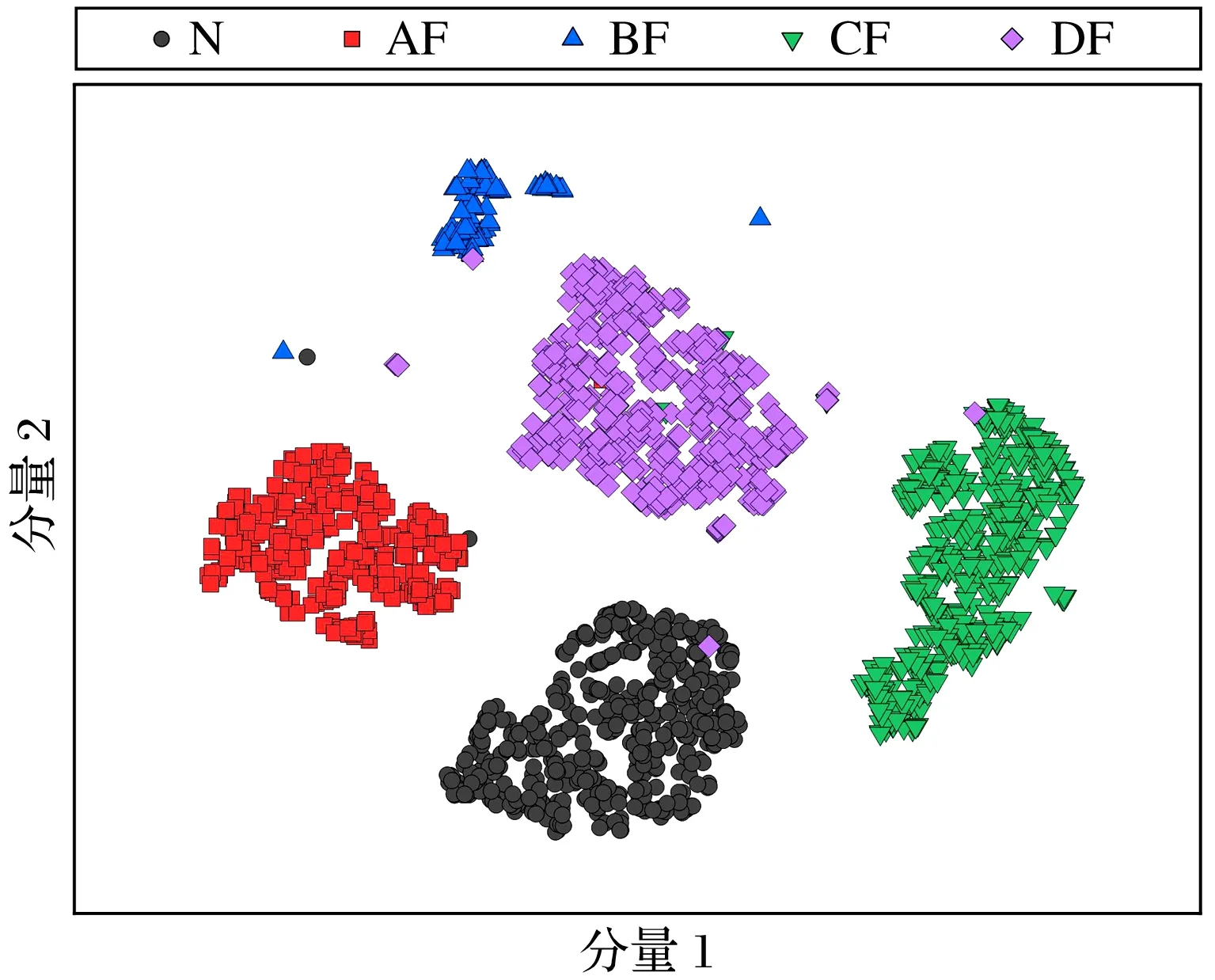

為直觀呈現本文方法提取的深層缺陷特征的分布,利用t-分布鄰域嵌入算法將深層特征降維到二維平面,并繪制成散點圖,如圖7所示:可以直觀看到軸承樣本的特征分布在二維平面上有較小的類內距離,同類樣本較為緊湊地聚成了一簇,而類間距離較大,不同類樣本之間被明顯分離。因此本文方法對5種軸承加工缺陷類型具有較強的分辨能力,能在樣本特征空間較為精確地建立分類面。

圖7 本文方法提取的深層缺陷特征散點圖

4 結束語

本文提出了基于時域Gammatone濾波特征的軸承加工缺陷智能診斷方法, 從模擬人耳聽覺機制的角度出發,識別了軸承的加工缺陷。試驗驗證結果表明:相較于其他特征提取方式,本文方法能夠模擬人耳對軸承加工缺陷的識別過程,從而提高軸承加工缺陷的診斷精度,滿足軸承質量缺陷檢測的應用需求。