煤礦綜采工作面刮板輸送機智能化改造技術的研究與應用

劉志全

(開灤(集團)有限責任公司設備管理中心,河北 唐山 063000)

煤礦資源作為重要的戰略資源,在我國能源消費結構中占有重要作用,隨著煤炭工業技術水平的不斷提高,高產高效綜合機械化采煤成為煤炭開采的主流,刮板輸送機作為采煤機、液壓支架的重要的三機配套設備之一,正朝著大型化、大運量、長運距方向發展,刮板機的可靠性和使用壽命直接決定著煤炭生產的經濟效益。

1 刮板輸送機再利用問題

刮板輸送機主要運輸的物料為原煤、矸石,受物料摩擦及交變沖擊影響,刮板輸送機中部槽、刮板、鏈輪等關鍵部件表面磨損、腐蝕、劃傷比較嚴重,無法繼續使用。

以中部槽為例,全國每年因磨損而報廢的中部槽數量高達30~40 萬節,消耗鋼材3.6~4.8 萬t,價值1.26~1.68 億元,各煤礦企業均存有大量使用過的廢舊閑置中部槽,如直接報廢處理,不但會造成巨大浪費,還會導致嚴重污染。

因此,必須依靠有效的再制造手段,達到刮板輸送機各部件再利用的目的。[1]

2 刮板輸送機的動力驅動問題

綜采工作面刮板輸送機,其運行方式決定了在啟動時需要較大的功率,由于刮板輸送機在運行時需要克服很大的摩擦阻力,且負荷不均勻,并伴隨沖擊負載、物料堵塞超載、頻繁啟動等問題,這些因素導致刮板輸送機具有驅動負荷大、驅動電流大、機頭機尾功率輸出不平衡等特點。[2]

3 煤礦綜采工作面刮板輸送機智能化改造技術研究目標

利用煤礦企業的閑置SGZ730/400 刮板輸送機進行智能化升級改造,升級為SGZ730/630,滿足現有綜采工作面使用需求和國家對智能化礦井建設要求,包括以下五點改造:

一是SGZ730/400 刮板輸送機通過技術改造,升級為SGZ730/630,提高運量和輸送距離,滿足現有綜采工作面使用需求。

二是對減速器、鏈輪軸組、刮板鏈等關鍵部件重新選型與強度計算,滿足裝機功率提高后的強度要求[3]。

三是采用變頻一體技術,通過無極調速與直接轉矩控制,提高啟動轉矩,實現雙電機動態功率平衡,降低機械沖擊,避免啟動困難、運轉壓煤等問題,并預留遠程通訊接口,滿足綜采工作面的集控升級[4]。

四是研究中部槽、過渡槽、機頭架等結構件的復合修復技術,達到新機出廠性能。

五是對上述研究進行實施,地面鋪設長度50 米,組裝調試,滿足設計及使用要求。

4 煤礦綜采工作面刮板輸送機智能化改造設計

4.1 改造方案簡述

提高裝機功率,單電機功率由200kW 提升至315kW,電機采用變頻一體機,更換配套減速器,重新設計鏈輪軸組及附件;刮板鏈由26*92C 圓環鏈升級為30*108C圓環鏈,更換刮板,圓環鏈破斷負荷滿足>3.5 倍安全系數要求;中部槽、過渡槽、機頭架等結構件采用復合修復技術進行修復,修復后再利用;銷軌、電纜槽、內外夾板等噴砂除銹、檢驗合格后再利用,啞鈴銷維持原設計,但考慮到舊件已被拉長>10mm,為保證中部槽間水平、垂直角度的合理限位,需更換新件。[5]

4.2 具體實施內容

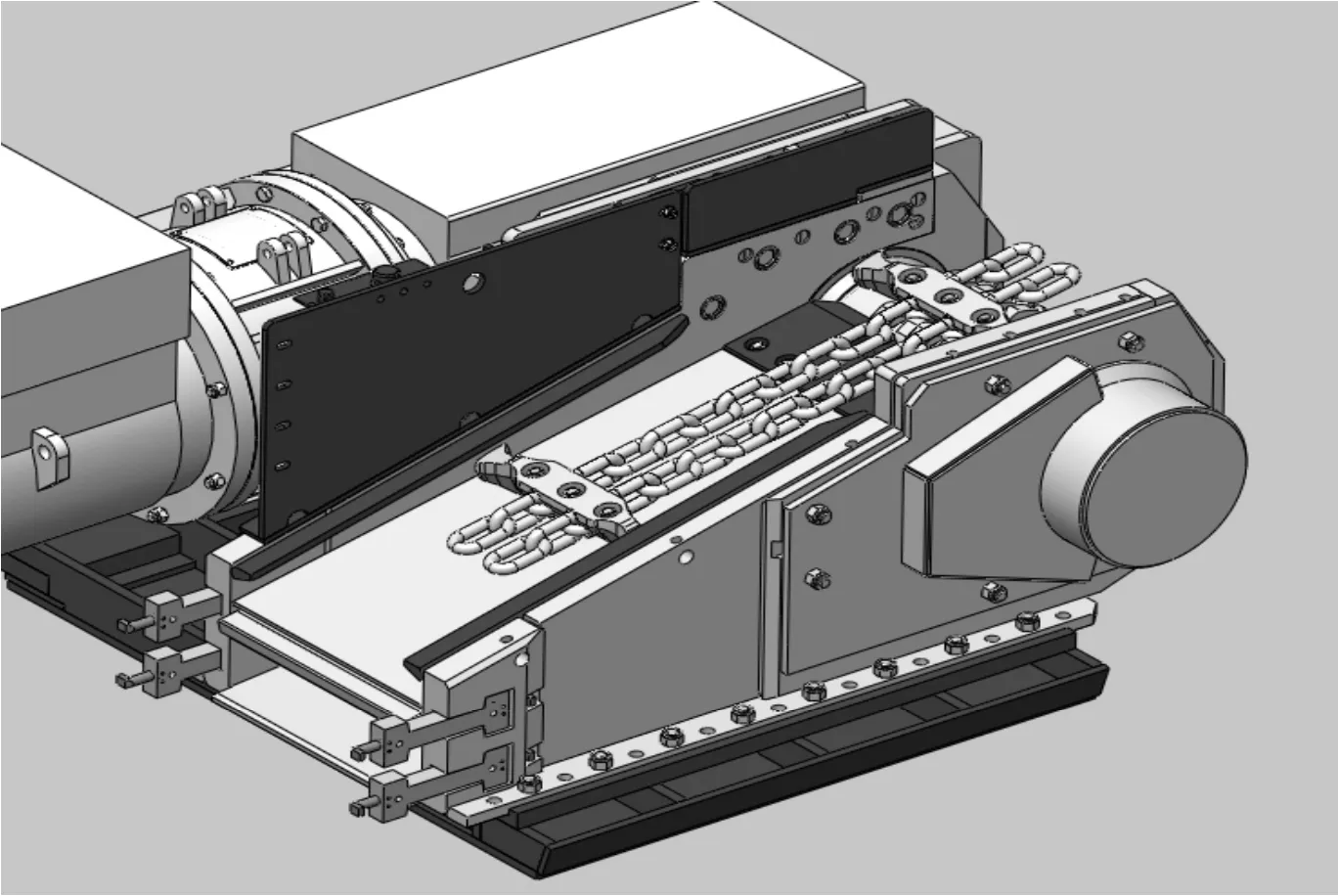

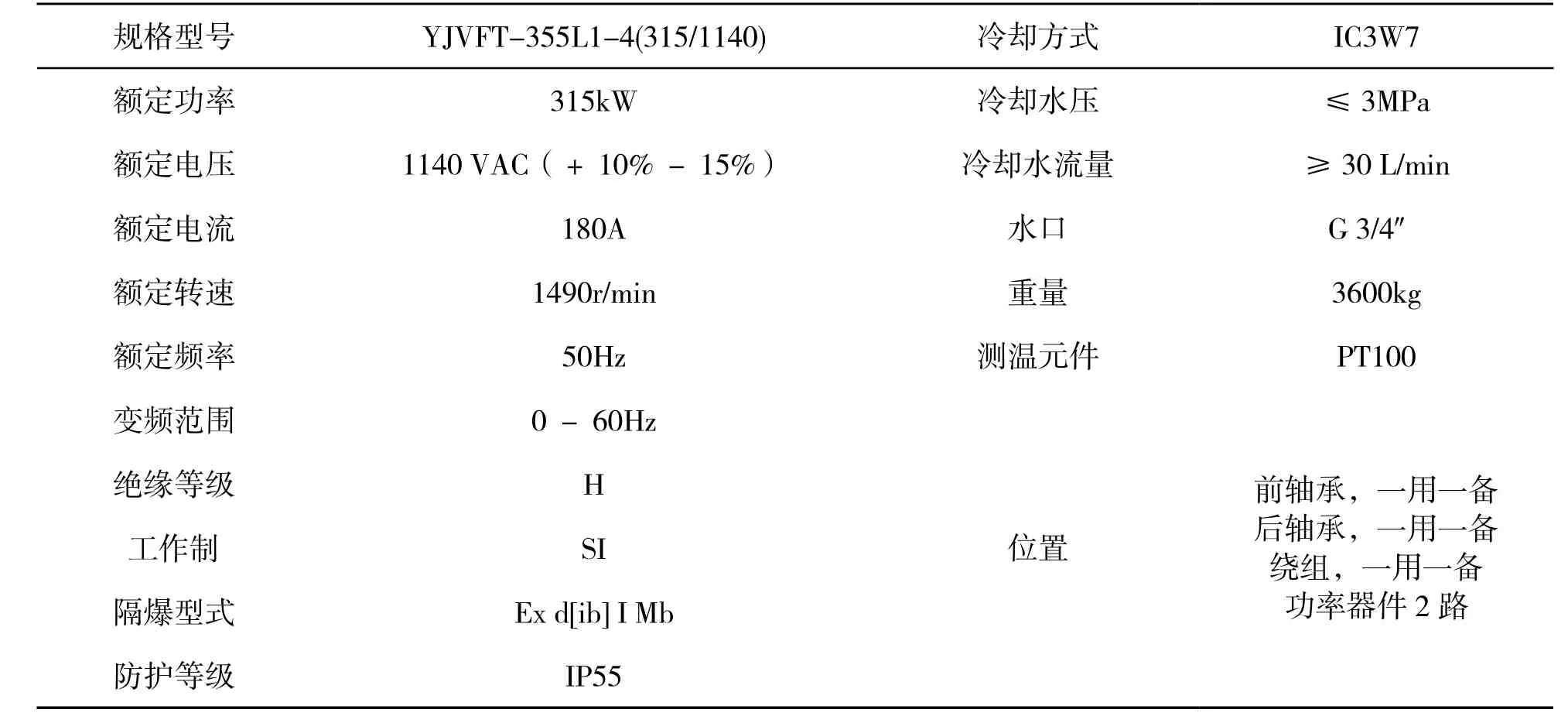

第一部分——機頭傳動部(如圖1)。機頭架原件修復后再利用,卸載高度維持不變(650mm),加工撥鏈器安裝座端面位置,確保鏈輪回轉外徑與安裝座的端面間隙>20mm(原鏈輪外徑510mm,現鏈輪軸組外徑525mm);舌板、撥鏈器等重新設計,匹配鏈輪與刮板鏈,方便拆裝;機頭側擋板重新設計加工;設計鏈輪軸組,匹配軸組與刮板、鏈條、減速器等裝配嚙合關系,確保不拆解動力部便可更換鏈輪軸組;鏈輪軸組參考寧夏西北SGZ764/630 刮板輸送機的成熟結構,鏈間距130mm,軸承采用雙列圓柱滾子軸承,遠程稀油潤滑,輸入軸花鍵規格執行GB/T3478.1 標準,20Z*10m*30P;鏈輪采用鍛造材質,7 齒分體鏈輪,軸承座外徑與原軸承座外徑一致(360mm),確保機頭架中板與軸承座外徑相切;制新機頭推移墊架,為避讓減速器,推移墊架需加寬250mm;更換機頭動力部,減速器為JS315 型,速比i=33.16,配高速軸強制潤滑泵,適應傾角±30°,執行標準MT/T148-1997;重新設計連接罩筒、半聯軸器、閘盤等連接件,更換鏈輪遠程潤滑油箱;配套變頻一體機技術,電機為315kW 變頻一體機,電壓等級1140V,并實現智能控制;(如表1)改變機頭傳動部鏈輪中心至減速器外邊寬度尺寸、機頭墊架至側擋板的高度尺寸和推移點位置尺寸。

圖1 機頭傳動部

表1 變頻一體機技術參數表

第二部分——機尾傳動部。機尾傳動部與機頭傳動部升級方案一致;機尾側擋板、機尾蓋板、緊鏈器、阻鏈器等投新;鏈輪軸組壓塊改造,回煤罩組件制新,確保鏈輪外徑與回煤罩的間隙>1 個刮板厚度。[6]

第三部分——過渡槽。過渡槽原件修復后再用;過渡槽銷軌1°變線,避免過渡槽擋板側與電機干涉;過渡槽增加銷軌座1 個,銷軌爬坡<3°,確保切透三角煤;電機由單速電機改為變頻一體機,電機加長500mm,需增加過渡槽推移梁1 處;制新過渡推移梁,為躲避電機占用空間,加長250mm;最后制新過渡槽擋板。

第四部分——刮板鏈組件。因為電機功率提升至315kW,原有26*92C 圓環鏈的破斷負荷為850KN,不滿足>3.5 倍安全系數要求,因此,需將圓環鏈升級為30*108C(破斷負荷1130KN);設計刮板及E 型螺栓,匹配槽型角度、槽內寬,并控制各處設計間隙。

第五部分——中部槽再制造修復。切割中板兩側舌板,底板磨損量小,暫且不動(必保中板下面與中板上面間隙>123mm);中板上面銑加工,至啞鈴銷中心確保尺寸8mm,銑寬576,中板覆NM400 耐磨板,中部塞焊,四周角焊;舌板加工(包括各倒角),焊接舌板;槽幫上沿切割,切割對中寬度668mm,切割后加工上沿并與槽幫上下坡口焊接,上沿材質NM400;槽幫鏈道下沿貼耐磨板,板厚6mm;槽口(喇叭口)加強耐磨焊絲堆焊,上鏈道焊長50mm,下鏈道焊長100mm,槽口尺寸<688+10mm;中板上面取中130mm 間距為鏈道位置,以130 為基準,兩側采用等離子熔覆技術,通長熔覆耐磨合金粉末,厚度2mm,寬度50mm;拉移耳板、銷軌座整形修復,滿足技術規范要求。

5 煤礦綜采工作面刮板輸送機智能化改造技術的經濟和社會效益

5.1 減少設備投入產生的經濟效益

通過將SGZ730/400 刮板輸送機智能化改造,升級為SGZ730/630 刮板輸送機,可盤活煤礦企業內部的閑置設備資產,每年預計可減少煤礦企業新設備投入經費數百萬元,也為煤礦企業在綜采刮板輸送機的選型使用上開闊了新的思路,且成功經驗可移植,將為煤礦企業產生巨大的經濟效益。

5.2 提高工作效率產生的社會效益

研究煤礦綜采工作面刮板輸送機智能化改造技術,響應了國家提出的“建設煤礦智能化綜采工作面”和“降耗減排,實現綠色用能”的總體要求,在煤礦綜采工作面智能化建設等方面有重要的意義。

6 結語

煤礦綜采工作面刮板輸送機智能化改造技術,將閑置的刮板輸送機通過技術改造,制造出質量合格的智能化產品,并再次投入使用,其技術內容符合煤礦智能化礦井建設相關指標,減少煤礦企業對新設備的資金投入,實現了節能、節材、節約資源和減少污染等目的。

研究的成功應用,全年可減少煤礦企業新設備投入經費數百萬元,同時,在煤礦綜采工作面智能化建設、保障作業人員人身安全和安全文明生產等方面具有重要的社會意義。