發動機缸蓋排氣面刀痕的解決措施

薛飛,嚴海橋,王康輝,陳敏俊,王鳴,胡堃,葛俊,張秋平

上汽大眾汽車有限公司 上海 201805

1 序言

銑削加工是應用最廣泛的平面加工方式之一。由于銑削屬多齒斷續加工,存在周期性的沖擊,加工條件較為惡劣[1],因此如何保證銑削加工表面質量有著重要意義。

2 問題背景

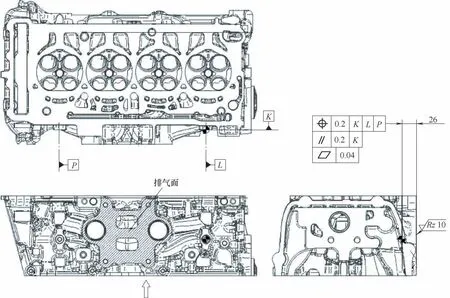

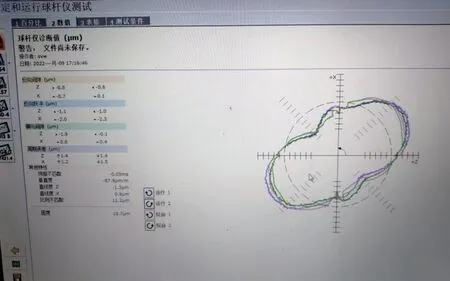

發動機缸蓋排氣面(以下簡稱排氣面)是與排氣管支架連接的結合面。為了保證發動機做功后高壓氣體的密封性,排氣面表面粗糙度值Rz要求為10μm(近似表面粗糙度值Ra為1.6~3.2μm),平面度要求0.04mm(見圖1)。缸蓋采用硅鋁合金壓力鑄造,排氣面由毛坯廠先進行粗加工,再由缸蓋生產線GROB臥式加工中心采用PCD銑刀高速銑削精加工。

圖1 缸蓋排氣面工序示意

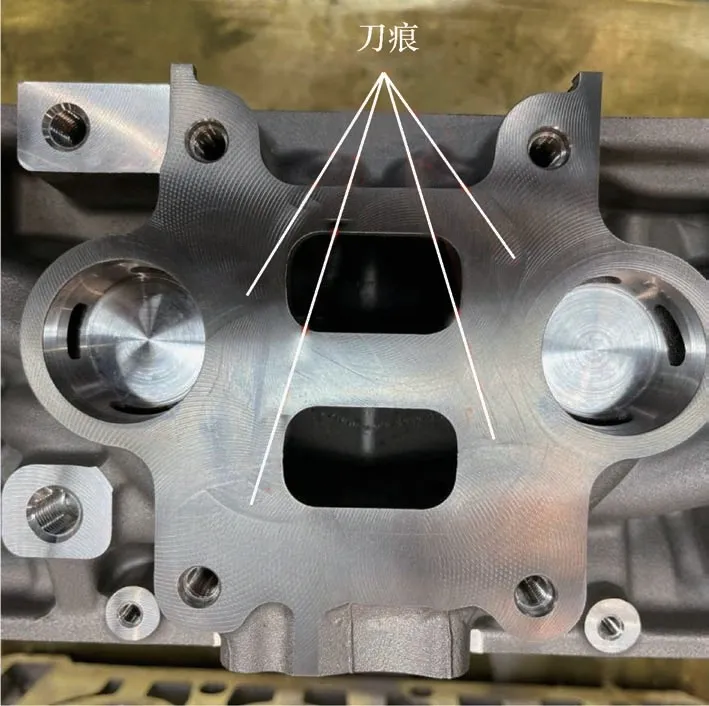

裝配中零星出現排氣面發生泄漏的發動機,拆解后發現排氣面存在較明顯的接刀痕(見圖2),但表面粗糙度和平面度未超差。

圖2 缸蓋排氣面接刀痕

3 問題分析

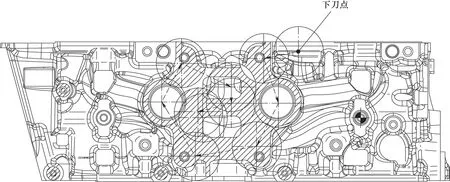

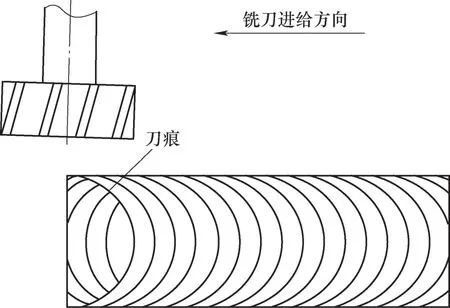

該工序主要加工進排氣面及安裝進排氣支架的各個凸臺面,因此生產線規劃時選擇了直徑50mm的面銑刀。這樣做的好處是減少加工時刀庫換刀次數,但在銑削排氣面時必須接刀完成。仔細觀察排氣面的接刀痕,對比銑刀環切加工軌跡(見圖3),可以發現接刀痕主要是在銑刀軌跡換向點產生的。

圖3 銑刀環切加工軌跡

排查產生接刀痕可能的原因如下。

1)工件材質偏軟,銑刀在軌跡換向點處有停頓。已加工表面的金屬材料回彈,產生刀痕。質保檢測該批次缸蓋硬度在正常范圍,因此排除該項可能。

2)夾具夾緊力不足,銑刀加工至換向點時切削力方向改變,導致缸蓋發生移動,銑刀過切產生刀痕。檢查夾具液壓夾緊壓力、夾具定位、夾緊元件均正常。因此排除該項可能。

3)Z軸絲杠副或軸承存在間隙。銑刀在軌跡換向處,對Z軸軸向的切削力變小。Z軸軸向間隙釋放產生竄動,引起過切。

4)X軸、Y軸和Z軸導軌副存在間隙,銑刀在軌跡換向時切削力方向改變。主軸滑臺產生擺動,導致刀具過切。

5)主軸與加工面不垂直,當刀具換向時拖刀紋方向改變,產生接刀痕。

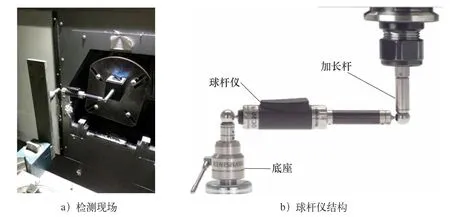

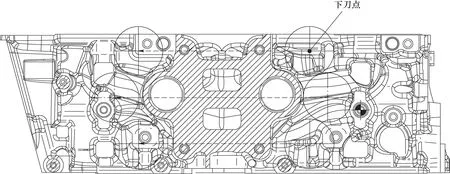

針對第3)、第4)點,如果機床運動副存在間隙,則會導致設備剛度下降。根據經驗,會在銑削表面產生振紋。機床增益參數均為原廠設置值,加工表面除了接刀痕外,未發現明顯的振紋。為了進一步確定原因,采用球桿儀對機床檢測(見圖4)。球桿儀及軟件用于檢測數控機床的幾何誤差,以及由控制器和伺服驅動系統引起的運動誤差[2]。通過程序讓機床運行一段圓弧或整圓,并由傳感器測得運動中半徑的微小偏移量,再經軟件將其采集。如果機床沒有任何誤差,繪制出的數據將顯示出一個真圓。出現任何誤差都將使該圓變形。從真圓偏離出的數據揭示出數控系統、驅動伺服及機床各軸的問題和誤差。

圖4 球桿儀檢測

球桿儀檢測結果(見圖5)顯示“反向間隙”“反向躍沖”“直線度”等參數均在合理范圍,但Z軸垂直度達-89.9μm/m,超出±30μm/m的正常范圍。

圖5 球桿儀檢測結果

4 解決措施

由于正值疫情封閉生產期間,維修出勤人數較少,產量壓力較大。因此我們決定先通過銑削軌跡優化以消除刀痕,維持生產,待封閉生產結束再對機床進行維修。

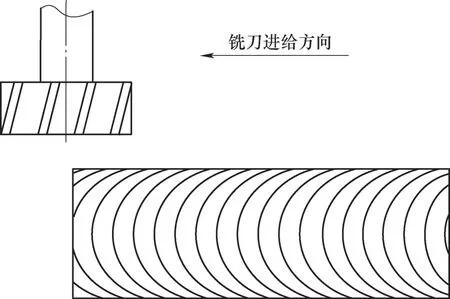

排氣面原銑削采用環切軌跡加工。環切軌跡的優點是銑削長度短,加工效率高。刀具不需要反復切入切出工件,對機床和刀具沖擊較小。我們出于加工精度考慮,將銑削軌跡改為單向行切加工軌跡(見圖6)。并針對沿著進給方向和垂直于進給方向兩種情況,分別消除主軸與加工面不垂直引起的刀痕[3]。

圖6 單向行切加工軌跡

針對主軸在進給方向平面內與進給方向不垂直引起的刀痕,當逆著主軸偏轉方向進給時,銑刀圓周必須完全銑出工件表面再抬刀,否則會在抬刀位置產生方向不一致的圓弧狀刀痕(見圖7)。此時銑刀還會對已加工表面二次切削,對刀具壽命不利。當順著主軸偏轉方向進給時,只需銑刀加工出表面就可抬刀,此時加工表面只有順著加工方向的圓弧狀刀痕(見圖8)。從質量穩定性角度出發,我們采用銑刀完全切出加工表面后再抬刀的加工方式。

圖7 逆著主軸偏轉方向進給示意

圖8 順著主軸偏轉方向進給示意

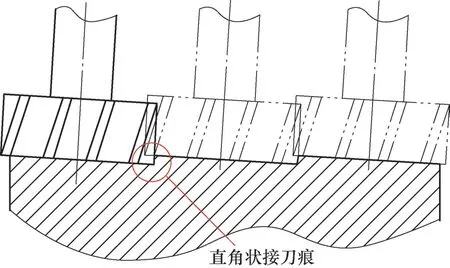

主軸在垂直進給方向平面內與加工表面不垂直時,會產生貫穿工件表面的直角狀接刀痕(見圖9)。這種刀痕肉眼觀察和手摸都很明顯,對裝配面的密封性損害也極大。此時可每次抬刀后,利用臥式加工中心的旋轉軸,略微偏轉一個很小的角度(本案例偏轉0.02°),且每次銑削深度相應地略微退后(本案例銑削0.005mm)。使兩次下刀銑出的表面夾角由直角變為一個鈍角(見圖10)。此時刀痕肉眼觀察和手摸都很平滑,表面粗糙度和平面度也完全滿足公差要求。當裝配排氣管支架時,在結合面還安裝有襯墊。當接刀痕呈鈍角時,襯墊的變形量能完全彌補平面的高低落差。當接刀痕呈直角時,襯墊的變形量不能彌補刀痕產生的縫隙,存在泄漏的風險。

圖9 主軸在垂直進給方向平面內直角狀接刀痕

圖10 主軸在垂直進給方向平面內鈍角狀接刀痕

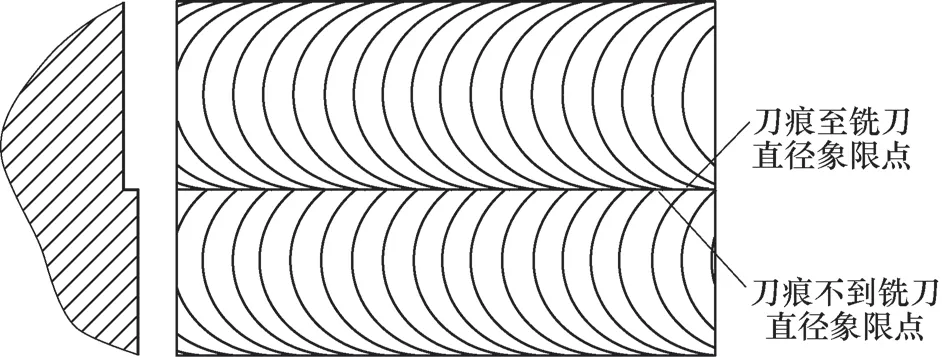

需要注意的是,在偏轉旋轉軸后,如果后一刀的加工深度比前一刀深,則仍會產生銳角狀的接刀痕。此時應觀察兩次行切加工出的刀痕,調整下刀深度,使接刀痕呈鈍角。可以觀察銑削表面,如果刀痕到對應銑刀直徑刀痕的象限點(見圖11),那么說明這個面較深,而相鄰的面較淺。這里還有一個判斷行切相鄰兩個面高低的經驗,手指沿垂直進給方向來回摸接刀痕。從低的面向高的面摸,能感覺到接刀痕,反之不能。

圖11 刀痕到對應銑刀直徑刀痕的象限點

5 結束語

修改銑刀軌跡后,采用行切法加工的排氣面刀痕改善效果明顯(見圖12)。裝配時未再發生排氣面泄漏的問題。但采用行切軌跡后銑削距離為561.85mm,原環切軌跡長度為418.45mm。修改后加工距離增加了143.4mm,同時增加了3次抬刀的輔助運動,對生產節拍有一定的影響。針對刀痕,雖滿足產品的表面粗糙度要求,但仍會產生排氣面泄漏的問題,應該在產品要求上增加最大高度的評價指標,來評價由接刀痕產生的輪廓峰頂線和輪廓谷底線之間的距離。

圖12 行切法加工的排氣面

20221108