基于頻譜分析的高速車床噪聲分析與控制

尹闊,吳慧敏

通用技術集團大連機床有限責任公司 遼寧大連 116620

1 序言

目前,我國制造業正推動著金屬切削機床向高速度、高精度和高效方向發展。高速電動機廣泛應用于數控機床,以滿足現代高速、高效金屬切削的需要。

機床的主軸轉速上升時,主軸線速度必然會上升,可能會產生高分貝的噪聲[1,2]。因此,如何在提高機床速度的同時,將機床噪聲的聲壓級控制在國標規定的83dB(A)以內,是一個必須認真思考的課題。

為了滿足市場需求,我廠開發了某型號高速數控車床,車床最大主軸轉速為5000r/min。由于主軸端的帶傳動,噪聲控制相對比較困難。通過噪聲識別、分析和解決方案的制定,有效降低了噪聲聲壓級,為后續機床的優化提供參考。

2 噪聲產生機理

機械設備運轉時,部件間存在著摩擦力、撞擊力或不平衡力等,導致機械部件和殼體產生振動,從而產生了機床噪聲[3]。

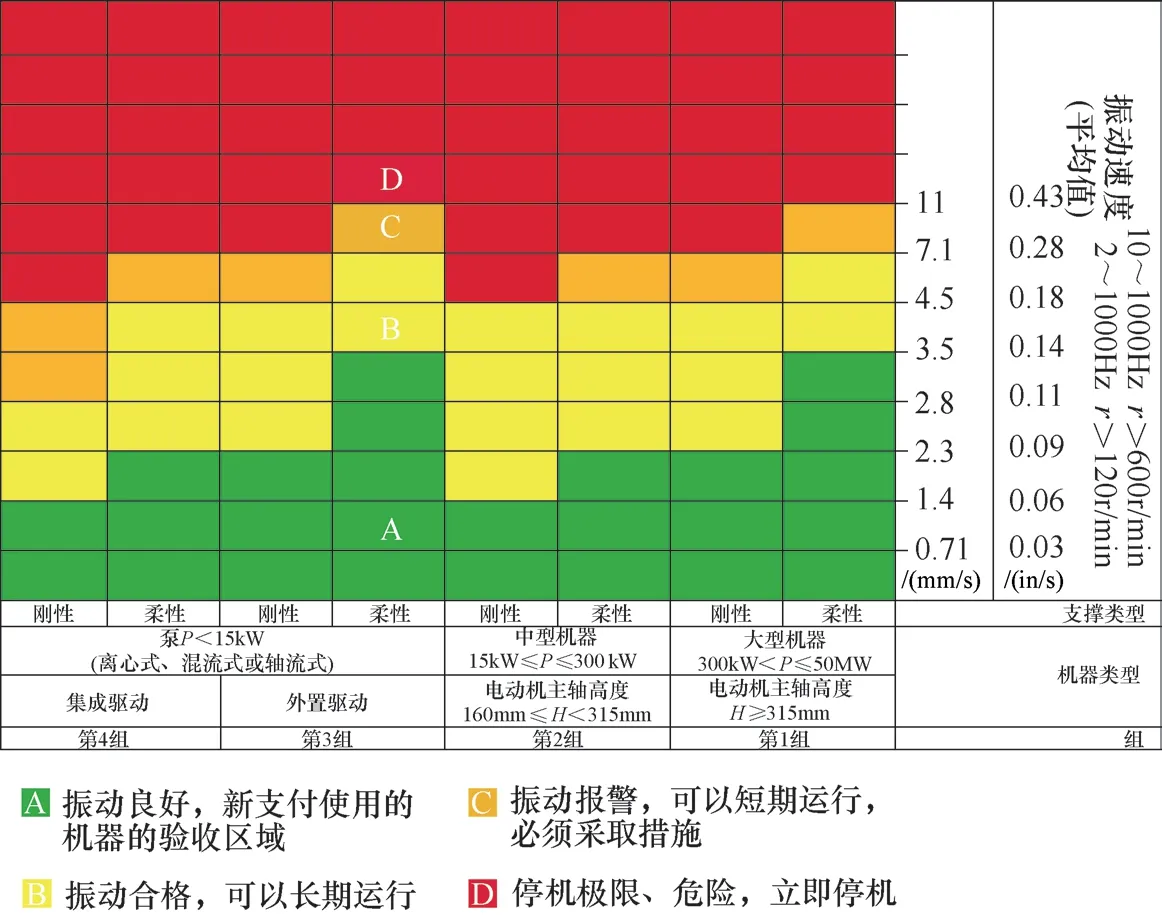

機械設備的類型和大小具有多樣性,沒有完全統一的噪聲標準。通常情況下,可通過測量機械結構振動值的大小來評估,國際標準ISO 10186根據不同機械設備提供了不同功率的機械振動允許值,如圖1所示。

圖1 機械振動允許值

3 噪聲識別、分析及降噪

根據機床技術參數,該型號數控車床主軸最高轉速為5000r/min。考慮到車床的高轉速會帶來噪聲高的問題,設計上已采取了A2-5型式、內徑定心等措施。但是兩臺數控車床樣機試制出來后,最高轉速空運轉時,仍出現了尖銳的不規則沖擊聲,持續運轉時有起伏變化的波動沖擊聲,噪聲不合格問題顯著。需要對車床樣機的噪聲進行檢測分析,尋找噪聲來源,分析噪聲形成原因,從而采取相應對策以減少噪聲,為車床的批量投產做好準備。

3.1 噪聲源的識別

通常情況下,高速數控車床的噪聲聲壓級大于正常標準值是由于車床部件結構的振動引起的[4],因此減小振動噪聲必須識別出主要噪聲源。使用北京東方所的噪聲動態測試系統對噪聲信號進行頻譜分析,能夠快速和準確地識別出該車床的高頻噪聲源。

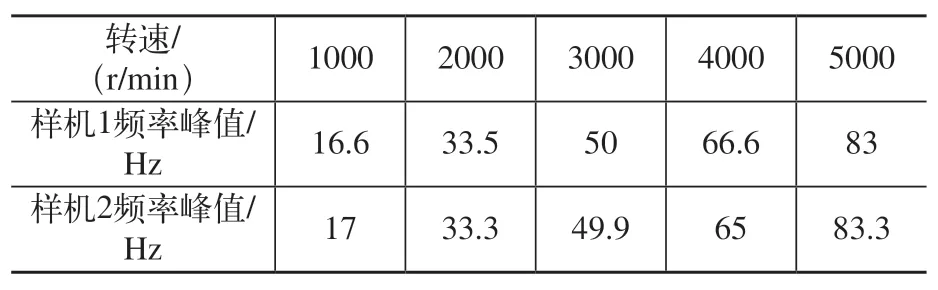

表1 空運轉工況頻率峰值

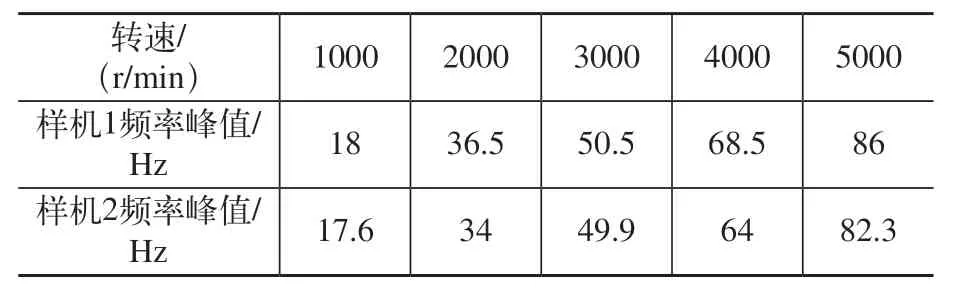

表2 切削工況頻率峰值

可以看出,空運轉工況下,主軸運轉對應的轉速n與頻率峰值f均近似滿足n=60f,由此判斷噪聲源為主軸旋轉部件結構。

由于金屬切削加工時,切削用量不僅直接影響工件的加工精度與加工質量,也關系著加工噪聲的大小,因此,工件的加工要嚴格按照工藝要求進行切削,避免額外噪聲的產生。

通過表1和表2的對比,可以確定兩臺樣機的噪聲主要來源均為主軸部件結構。

3.2 低頻沖擊聲的分析與解決

機床運轉時發出的低頻沖擊聲(表現為咯噠聲),通常是由于主軸兩端的軸承低頻振動造成的。產生低頻振動噪聲常見的原因主要有軸承安裝位置錯誤、軸承松動或磨損破壞等[5]。主軸內部軸承分為內圈、外圈、滾動體和保持架。外圈設置在軸承座上,內圈裝置會對主軸軸心的整體運行產生影響。

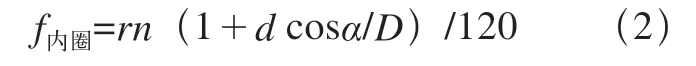

兩臺樣機均由成對的角接觸球軸承做前后支承,軸承承受徑向載荷和軸向載荷。外圈固定,內圈轉動。軸承故障特征頻率計算公式如下[6]。

外圈故障頻率

內圈故障頻率

三、試驗菌種畝用量及小區用量:百沃10公斤、454克;盧博士1公斤、45.4克;宏陽10公斤、454克;維恩倍爾25克、1.13克;鑫鑫盛達1公斤、45.4克。

滾動體單故障頻率

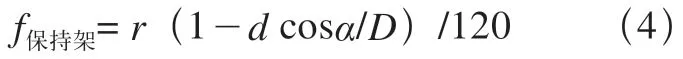

保持架外圈故障頻率

式中,r是軸承轉速(r/min);n是滾珠個數(個);d是滾動體直徑(mm);D是軸承節徑(mm);α是滾動體接觸角(°)。

將三相加速度傳感器放置于主軸箱靠近軸承位置,無需拆卸主軸等,并采用SmartBalancer頻譜分析儀實時振動測試,以進行振動信號的實時采集分析。振動監測時需要主軸轉動參數、安裝刀具數量和傳感器位置與以往檢測相同,統計的測量數據才能夠真實體現出結構故障的變化趨勢。

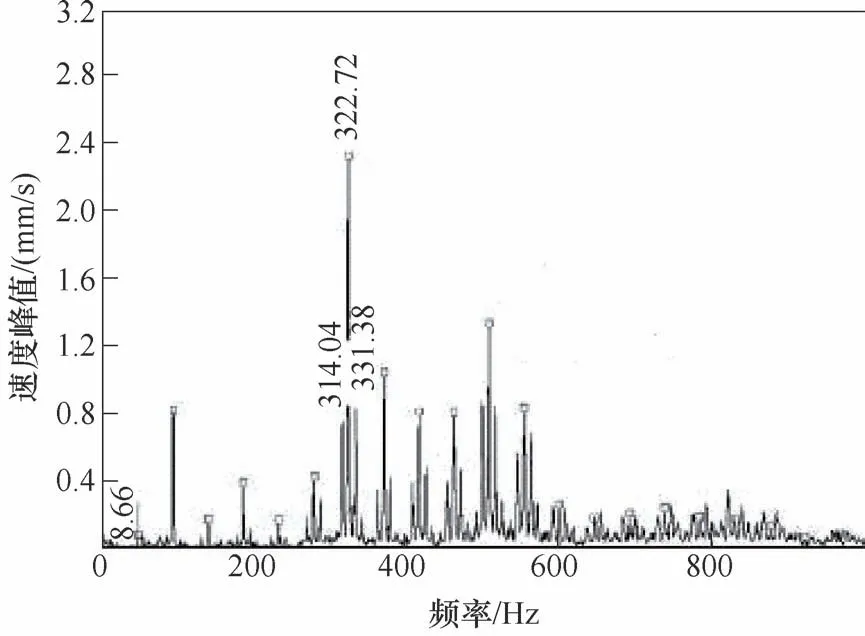

根據上述方法,對兩臺樣機進行了1個月相同間隔時間內的連續測量,在0~1000Hz頻率范圍內,軸承內圈故障頻率約為322.7Hz,而且出現每一次測量信號幅值都比前一次上升的現象,結合軸承故障特征頻率計算值綜合考慮,即可確定該軸承的內圈已經發生了缺陷。

從測試結果(見圖2)中可以看出,內圈故障頻率兩側都有明顯邊頻帶,表明該內圈故障缺陷在該段工況運行時段內不斷擴大,導致了測量信號幅值的增大。

圖2 內圈故障測試結果

通過拆解,發現軸承內圈已經出現了缺陷,推測這種缺陷可能是由于主軸內部傳動結構出現問題,或是由于軸承安裝和潤滑等原因導致的。更換軸承做好潤滑措施后,進行測試,發現低頻沖擊噪聲降低到相對微弱的程度,滿足了機床的技術驗收要求。

3.3 波動沖擊聲的分析與解決方案

根據空運轉工況和切削工況下的試驗結果對比發現,由于兩種工況任何一種轉速下,兩臺樣機都會產生波動變化的沖擊聲音,變化幅度相同,且非常清晰,所以通過人工計數的方法就可以得到該噪聲在每分鐘的起伏次數,進而得到振動頻率。經試驗后多次計算,確定振動頻率為2.3Hz。

多次試驗驗證后,證實了波動沖擊聲是由傳動帶振動產生的,其振動頻率與計算得到的波動沖擊聲的振動頻率基本相同。這是由于傳動帶的橫向振動會引起傳動帶拉力變化,被動帶輪的速度隨之變化波動。帶輪與傳動帶為嚙合傳動,側向存在間隙,傳動帶速度變化會導致傳動過程中發生瞬間脫離嚙合,從而產生沖擊噪聲。

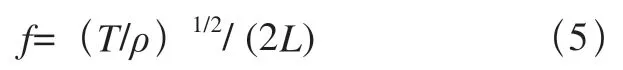

下面進行解決方案的研究。通常情況下,傳動帶橫向振動可以類比弦振動。因此其振動頻率經驗公式為

式中,L是傳動帶長度(mm);T是張緊力(N);ρ是單位長度(mm)。

可以明顯看出傳動帶長度與其振動頻率成反比關系。要減小振動頻率,必須增大傳動帶長度,即增大主動帶輪與被動帶輪間的中心距。因此,采用了給主軸箱加高50mm,并且更換加長新傳動帶的方案進行試驗。試驗結果為波動沖擊聲明顯減小,而且變化幅度非常微弱。進而說明了傳動帶的橫向振動為產生波動沖擊噪聲的根本原因。

因此,如何減小或者消除傳動帶振動是非常關鍵的。兩臺樣機裝配過程中都是4根傳動帶為一組以傳動高轉速的,并且通過觀察發現,傳動時有一根或兩根傳動帶抖動比較劇烈,結合上述振動頻率經驗公式,可以判斷出同組傳動帶的長短可能不相同,或者傳動帶的張緊力不同,導致發生振動。

綜合以上分析,制定新方案為在其中一臺樣機上更換傳動帶長度和質量都相同的傳動帶組,適當增加傳動帶張緊力。多次試驗兩臺樣機對比結果后,證明新方案基本消除了傳動帶振動,波動沖擊噪聲降低明顯。

4 結束語

1)由于該高速數控車床噪聲來源主要是車床主軸箱部件結構的高速運轉造成的,因此主軸結構的精度、軸承和轉動部件等相關結構狀態變化都有可能引起噪聲,需要逐步分析判斷。

2)經過多次試驗對比后發現,高速數控車床發出不悅耳的低頻沖擊噪聲的原因是軸承內圈問題,與安裝、潤滑等因素有關,更換軸承后解決了低頻沖擊噪聲問題。

3)傳動帶振動是產生聲音起伏變化的波動沖擊聲常見因素。需要選用質量一致、同組傳動帶長度相同的傳動帶組,可以適當地增加傳動帶張緊力,從而達到消除或減輕這種現象的目的。

4)機床運行時包括多種噪聲源,除了文中提到的噪聲源外,還存在機械噪聲、電磁噪聲、風噪聲及液壓部件噪聲等。利用噪聲分析系統有針對性地檢測,能夠高效、準確地識別機床的低高頻噪聲源及其他噪聲源,正確地分析判斷故障點。

20221115