多層大懸挑鋼連廊提升施工關鍵技術

周鵬洋,蔡建良,許秀林,倪建強,管東芝

(1.浙江大東吳建筑科技有限公司,浙江 湖州 313017;2.南京東大現代預應力工程有限責任公司,江蘇 南京 210018)

1 工程概況

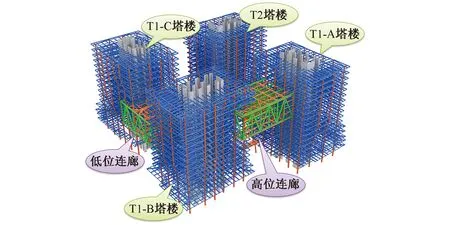

杭州近江四合一項目采用鋼框架-混凝土核心筒結構體系,建筑共有4個單體:T1-A,T1-B,T1-C,T2塔樓,相鄰各單體間由連廊互相連接。其中T1-C,T1-B塔樓間為低位連廊,6~10層(標高21.800~39.020m)最大跨度約50m、寬18.7m,用鋼量約為770t。T1-A,T1-B塔樓間為高位連廊,10~14層(標高39.020~56.220m)最大跨度約45m、寬29m,用鋼量約1 150t。結構模型如圖1所示。連廊為巨型桁架+框架結構形式,并帶有大懸挑,其中低位連廊懸挑4.05m,高位連廊懸挑8.85m。2個連廊兩端與主體結構采用剛性連接形成整體。

圖1 結構模型

若采用散件高空原位拼裝,高空組裝、焊接工作量大、場地狹小、高度大,現場機械設備很難滿足要求,存在很大安全隱患、質量風險。若采用傳統桅桿提升方案,則存在鋼連廊體量較大、桅桿卷揚機同步性較難控制、安裝準確性很難得到保證、工程耗時較長、影響工期等問題。

大型結構整體提升[1]施工技術是集機、電、液壓、計算機控制理論等于一體的現代化先進施工技術。采用計算機控制,柔性鋼絞線承重,液壓提升器集群同步提升原理,將大噸位構件在地面拼裝后,整體提升至預定高度安裝就位。該技術施工效率高,工期短,施工質量易保證,提升臨時設施用量小,有利于施工成本控制。結合現場主體結構施工工序組織,采用鋼連廊在地面整體拼裝,整體一次提升就位施工方案[2],通過相關計算,對方案可能性進行分析。

2 提升流程及關鍵技術

2.1 提升流程

1)鋼連廊在地面拼裝成整體提升單元,上弦提升吊耳對準提升牛腿下方。

2)利用鋼桁架上弦桿型鋼預埋段設置提升平臺(上吊點),對應每個提升平臺設置1個提升點;對應桁架下弦兩側端部設置下吊點。

3)安裝提升點結構、液壓千斤頂,在上、下吊點間安裝鋼絞線及錨具,調試設備,試張拉鋼絞線,保證所有鋼絞線均勻受力。

4)檢查鋼結構桁架提升單元及同步提升的所有臨時措施是否滿足設計要求。

5)進行試提升,鋼桁架脫離胎架200mm后鎖定,靜置觀察4h,全面觀察提升設備、液壓及電氣控制系統等運行情況,檢查并記錄支承結構、被提升結構變形情況等。

6)確認無異常情況后,開始正式提升,分級施加荷載,控制提升速度。

7)連續提升到位后,鎖定千斤頂,然后進行水平方向調整并加臨時固定,合龍時順序為先外側后內側、先上弦后下弦。

8)鋼結構桁架對接工作及構件補缺完畢后,各吊點同步分級緩慢卸載,使鋼結構桁架自重轉移至兩側剪力墻型鋼混凝土柱或臨時加固型鋼框架上。

9)拆除液壓提升設備,提升安裝完畢。

2.2 提升設備

連廊桁架在地面整體拼裝,整體提升,低位連廊設置4個提升點,高位連廊設置8個提升點,每個提升點設置2臺液壓千斤頂作為提升機具[3-4],并通過鋼絞線拉結連廊鋼結構下提升點,分級緩慢提升。

采用 PLC控制液壓群頂提升自動系統(見圖2),采用力(油壓)與位移(行程)的雙控制,通過單個計算機操作界面來設定工作參數,實現整個液壓系統(所有液壓泵站和千斤頂)自動連續運行。

圖2 提升控制系統

液壓千斤頂采用穿芯式結構,以鋼絞線作為提升索具,有著安全、可靠、提升設備自重小、運輸安裝拆卸方便等優勢。提升反力點、原始結構及臨時結構盡量合并設置,可使提升臨時設施用量降至最小。提升過程中,采用桁架一端1臺油泵控制4臺提升千斤頂,兩端統一指揮實施基本同步提升,以保證安裝過程的同步性、穩定性和安全性。液壓千斤頂通過液壓回路驅動,動作過程中加速度極小,對被提升構件及提升牛腿幾乎無附加動荷載(振動和沖擊)。本方案免去了大型起重機作業,可大大節省機械設備、人力資源,具有顯著的經濟效益。

2.3 提升分段

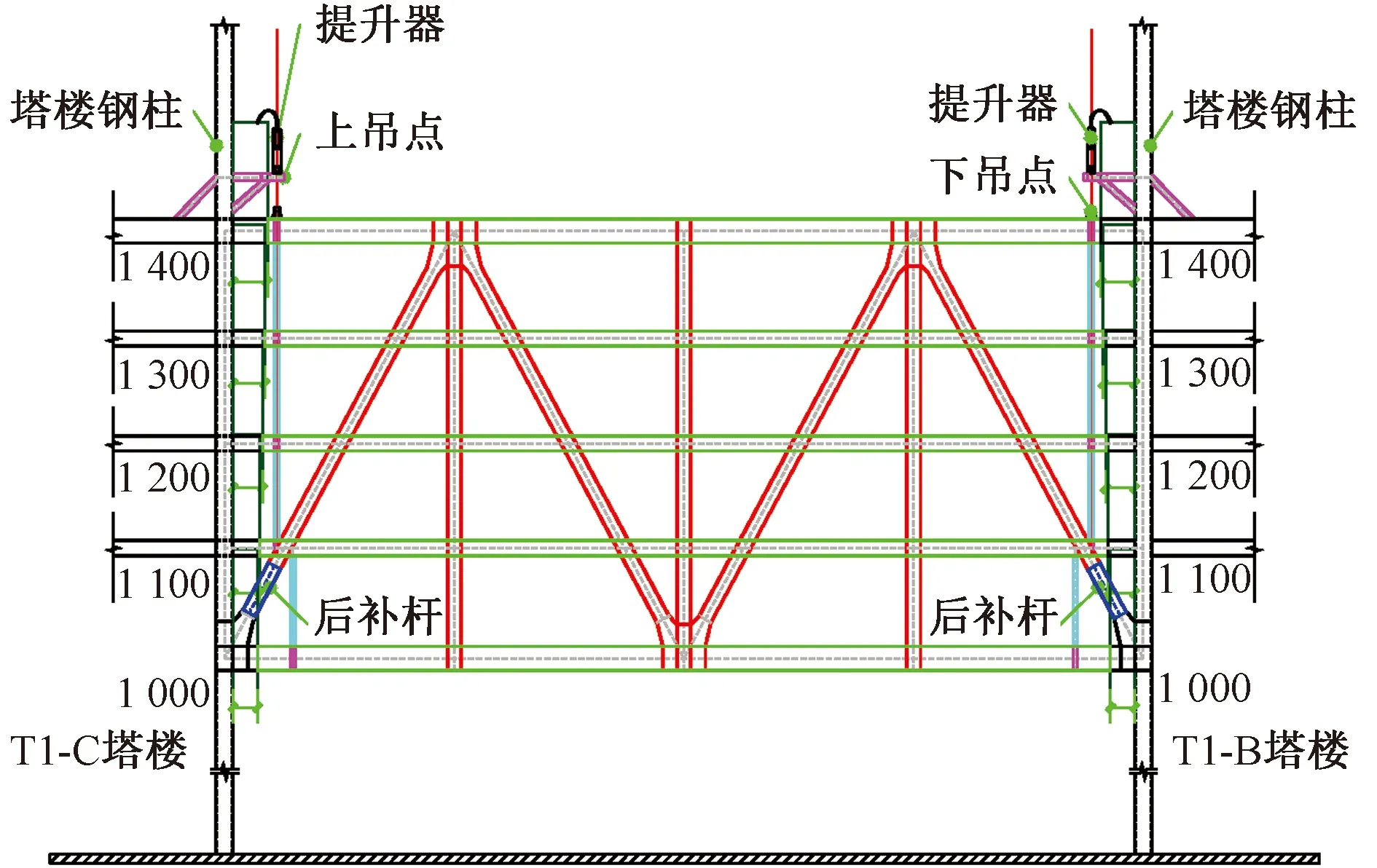

由于本項目為多層連廊,提升部分與主體結構對接點較多,為保證連廊順利提升,降低連廊在對接點處卡住的可能性,連廊與主體結構斷開對接位置隨著連廊由低到高逐層向連廊中心方向內縮成階梯狀,如圖3所示,最下層鋼梁從柱側縮進1m,向上逐層縮進值每層增加100mm。分段后的低位連廊提升部分重約630t,高位連廊提升部分重約950t。

圖3 連廊提升示意

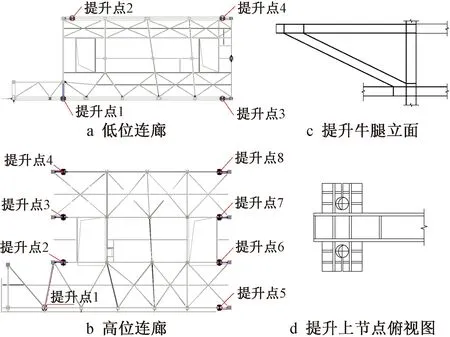

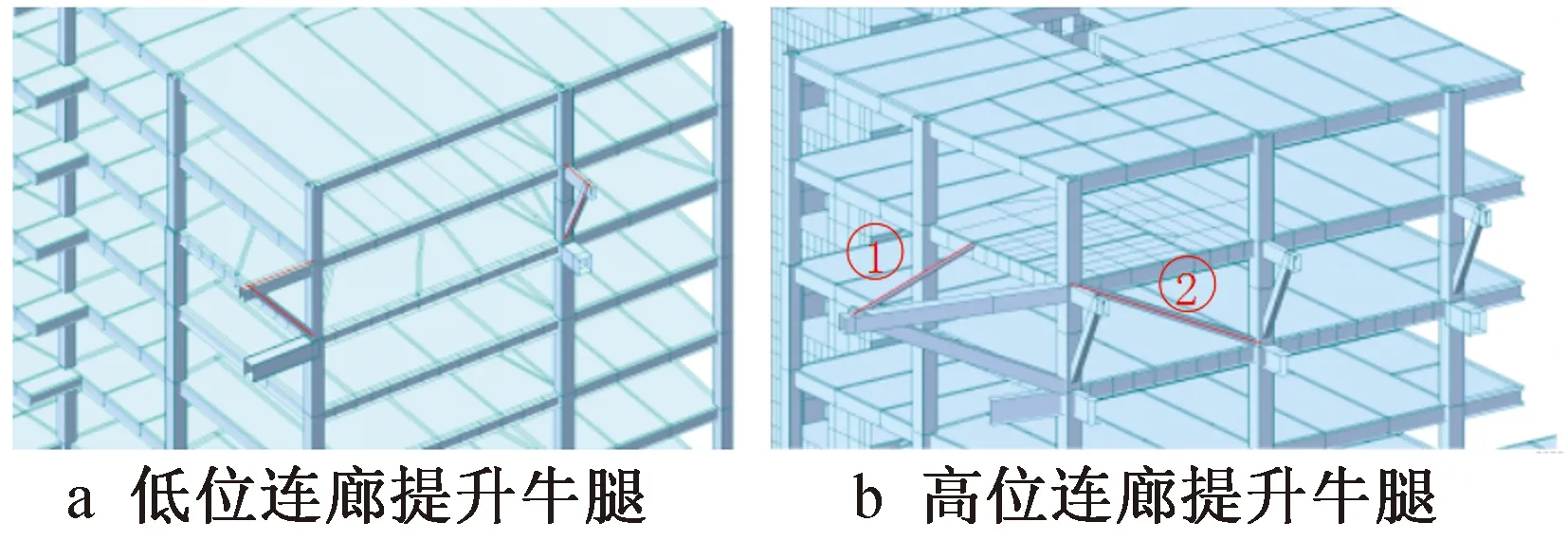

2.4 提升牛腿

根據提升工藝要求,在多層連廊上一層提升點設置倒L形鋼箱梁牛腿,以提供提升所需的懸臂長度及豎向凈空。因提升點提升質量較大,每個提升牛腿上設置2臺液壓提升器。連廊提升點設置及提升牛腿設計如圖4所示。

圖4 提升點設置及提升牛腿設計

2.5 提升合龍

1)提升至設計標高后,千斤頂上、下錨盤全部鎖定,進行鋼桁架合龍工作。為防止水平方向上由于風的影響可能會發生微小擺動,提升到位后,利用倒鏈固定鋼結構,然后進行合龍。

2)鋼桁架合龍時,若發生偏移,利用千斤頂調整桁架跨度方向位移,利用倒鏈調整桁架寬度方向位移。合龍過程中可通過倒鏈調整各桿件松緊程度,現場根據實際長度決定兩端焊縫間隙。

3)鋼桁架合龍后安裝斜撐后裝段,形成最終結構。

2.6 卸載

2.6.1卸載前提條件

1)鋼連廊提升部分與主體結構焊接工作全部完成。

2)鋼連廊補桿安裝、焊接完成。

3)焊縫經過檢測合格。

2.6.2卸載方式

卸載過程中要充分考慮到鋼桁架系統均勻受力,接近自由狀態下增加荷載,對稱同時卸載,采用分級卸載,每次卸荷25%。

3 連廊提升計算模型

3.1 基本信息

1)采用大型通用有限元軟件MIDAS Gen進行提升全過程分析[5]。鋼構件一般采用梁單元,材質為Q355鋼,彈性模量為206×103N/mm2,泊松比為0.3,熱膨脹系數為12×10-6/℃。

2)施工過程主要荷載為結構自重,考慮節點質量,自重放大系數取1.2。考慮鋼承板下部波形板附帶提升,取荷載0.1kN/m2。承載力極限狀態計算時,重力荷載分項系數取1.3。

3)不同步提升工況主要控制不同步提升位移在20mm以內。實際提升時,同時也要根據計算反力設置提升力上限值。模擬計算中,以不同步位移20mm 作為施工活荷載工況,SF 表示該提升點超前20mm,XF 表示該提升點落后20mm。

4)不同步提升時,主要考慮承載力極限狀態驗算,工況組合為1.3D+SF,1.3D+XF。

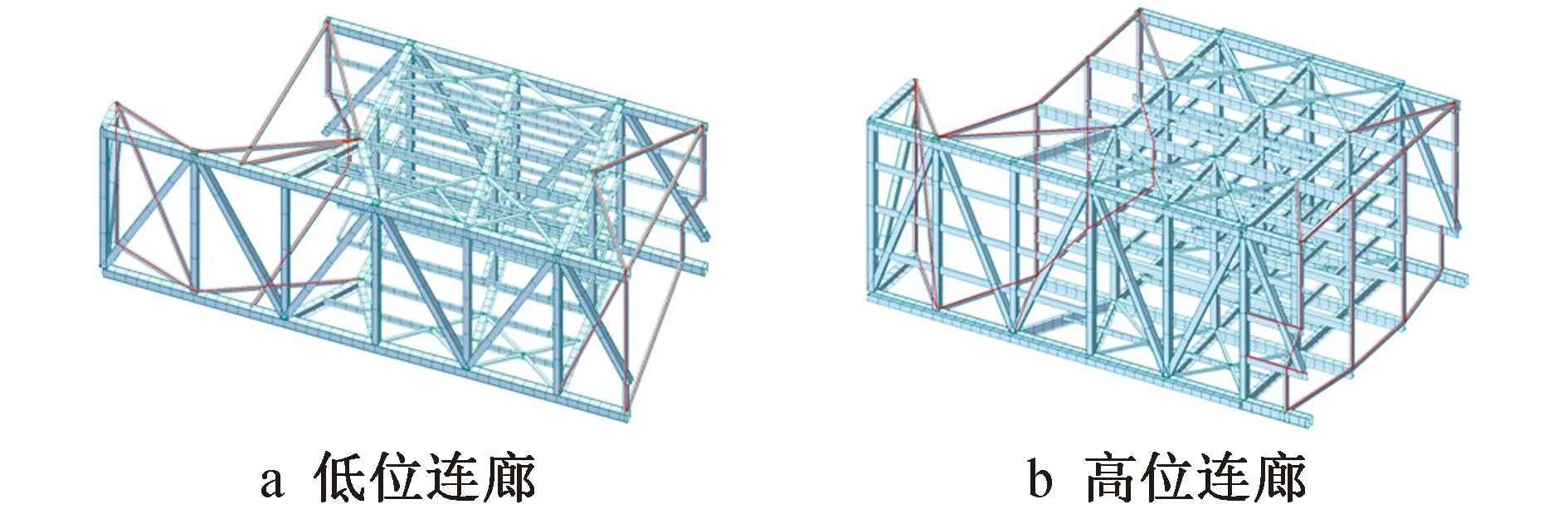

3.2 連廊提升模型

根據提升過程,依照設計圖紙,分別建立低位、高位連廊2個提升模型。在提升點下吊點位置設置豎向鉸接邊界條件,對提升點處豎向和水平向增加桿件進行臨時支撐加固,如圖5中高亮顯示桿件。

圖5 連廊模型

3.3 提升架結構模型

在提升點位置設置提升架,同時提取鋼桁架提升分析中每個提升點最大提升力,加載于提升點,用以驗算提升架及周圈支撐結構。為進一步簡化計算,根據力傳遞路徑,僅保留提升鋼桁架附近結構,上、下層各保留2層,同時對提升位置進行適當加固(見圖6),增加結構穩定性,在最大懸挑提升架側向及樓層處設置斜撐桿:①處為圓形鋼管(φ245×8),②處為箱形構件(B300×300×10×10),材質均為Q355B鋼。

圖6 提升架和周圈支撐結構模型

4 連廊提升仿真分析

4.1 低位連廊

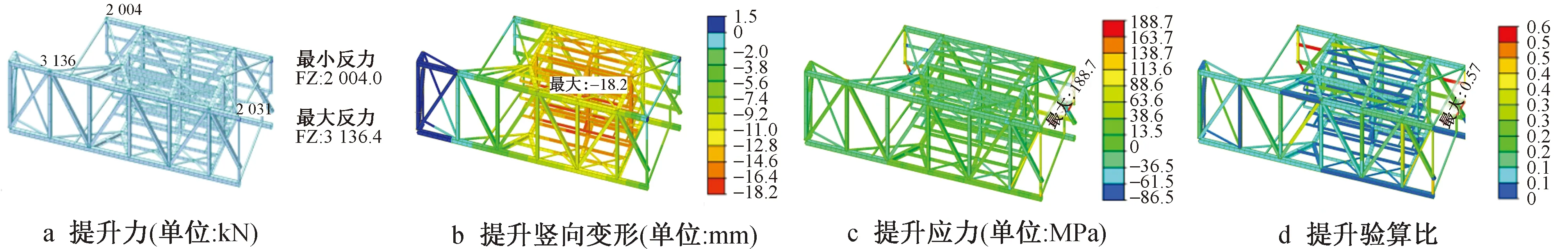

低位連廊同步提升結果如圖7所示。同步提升時,最大應力為188.7MPa,出現在邊側提升點下部加固桿件附近,其余應力均較小。最大豎向變形為-18.2mm,桿件組合驗算比最大為0.57,結構穩定安全,最大提升力為3 136kN。

圖7 低位連廊同步提升結果

低位連廊不同步提升結果如表1所示。其中,最大應力為197.0MPa,出現在邊側提升點下部加固桿件附近,其余應力均較小。最大豎向變形為-26.7mm,最大提升力為3 206kN,桿件組合驗算比最大值為0.59,結構穩定安全。除豎向變形外,同步提升和不同步提升的計算結果差值均<5%,說明不同步提升對低位連廊受力影響較小。

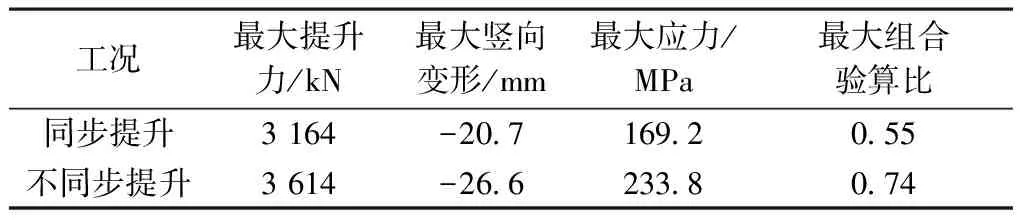

表1 低位連廊提升計算結果

4.2 高位連廊

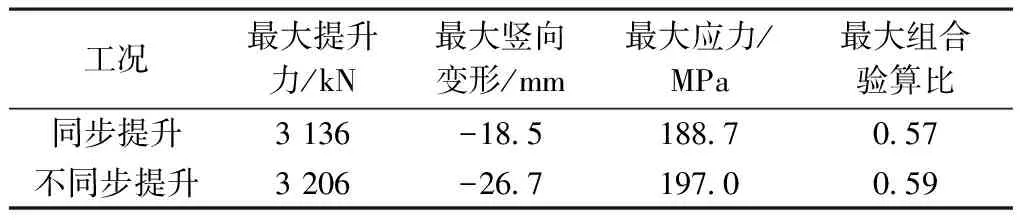

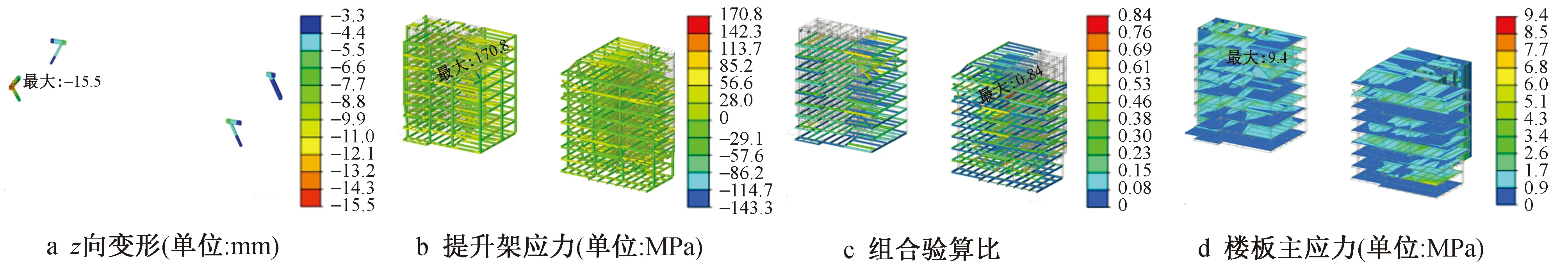

高位連廊同步提升結果如圖8所示。同步提升時,最大應力為169.2MPa,出現在邊側提升點下部加固桿件位置附近,其余應力均較小。最大豎向變形為-20.7mm,桿件組合驗算比最大為0.55,結構穩定安全,最大提升力為3 164kN。

圖8 高位連廊同步提升結果

低位連廊不同步提升結果如表2所示。其中,最大應力為233.8MPa,出現在邊側提升點下部加固桿件位置附近,其余應力均較小。最大豎向變形為-26.6mm,最大提升力為3 614kN,桿件組合驗算比最大值為0.74,結構穩定安全。同步提升和不同步提升的同一桿件應力差最大達38.2%,說明不同步提升對高位連廊受力影響較大,在提升施工過程中應注意保證提升的同步。

表2 高位連廊提升計算結果

5 提升架分析

5.1 低位連廊

提取低位連廊提升分析中每個提升點同步提升最大提升力,加載于提升點上,用以驗算結構周圈支撐結構,所得結果如圖9所示。提升架豎向最大位移-15.5mm,水平向最大位移為8.9mm。連廊周圈支撐結構最大應力為170.8MPa,最大桿件組合驗算比為0.84。T1-C塔樓第11層與最長提升架相連位置附近樓板出現較大拉應力,應在該位置附近增加配筋,減小樓板開裂風險。

圖9 低位連廊提升架及周圈支撐結構同步提升計算結果

提取鋼連廊提升分析中每個提升點不同步提升最大提升力,加載于提升點上,用以驗算結構周圈支撐結構,結果如表3所示。連廊周圈支撐結構最大應力為172.8MPa,最大桿件組合驗算比為0.84,結構保持安全。同步提升和不同步提升計算結果差值均<5%,說明不同步提升對低位連廊受力影響較小。

表3 低位連廊提升架及周圈支撐結構計算結果

5.2 高位連廊

提取高位連廊提升分析中每個提升點同步提升的提升力,加載于提升點上,用以驗算結構周圈支撐結構,結果如圖10所示。提升架豎向最大位移-52.3mm,水平向最大位移為18.6mm。結構最大應力為265.5MPa,最大桿件組合驗算比為0.84。T1-B,T1-C塔樓第13,14層與最長提升架相連位置附近的樓板拉應力較大,應在該位置附近增加配筋,減小樓板開裂風險。

圖10 高位連廊提升架及周圈支撐結構同步提升計算結果

提取鋼桁架提升分析中每個提升點不同步提升的最大提升力,加載于提升點上,用以驗算結構周圈支撐結構最不利工況,結果如表4所示。連廊周圈支撐結構最大應力為294.3MPa,最大桿件組合驗算比為0.93,結構保持安全。同步提升和不同步提升最大主應力計算結果相差16.7%,說明不同步提升對高位連廊受力有一定影響,在提升施工過程中應注意保證提升的同步。

表4 高位連廊提升架及周圈支撐結構計算結果

6 連廊提升合龍、卸載分析

對低位連廊和高位連廊進行提升、合龍、卸載過程仿真分析[6],以高位連廊為例,根據施工過程建立有限元模型。

6.1 低位連廊

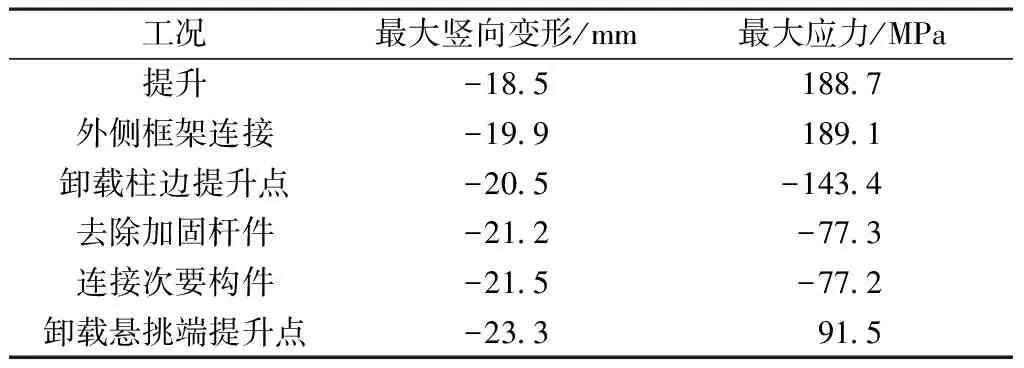

對低位連廊進行提升、合龍、卸載過程仿真分析,計算結果如表5所示。隨著連廊提升就位與主體結構形成整體,連廊豎向變形逐漸增大,最大應力從加固桿件轉換至連廊自身。提升連廊施工完成后,最大應力比為0.71,滿足要求。

表5 低位連廊提升施工全過程計算結果

將荷載作用于連廊整體模型,比較一次成型模型與分步成型模型在受力上的差別。由結果可知,一次成型桿件最大變形為15.2mm,最大應力為87.7MPa,最大組合驗算比為0.58。分步成型最終狀態與一次成型變形結果相差8.1mm,應力結果相差3.8MPa,最大組合驗算比相差0.13,二者相差不大。

6.2 高位連廊

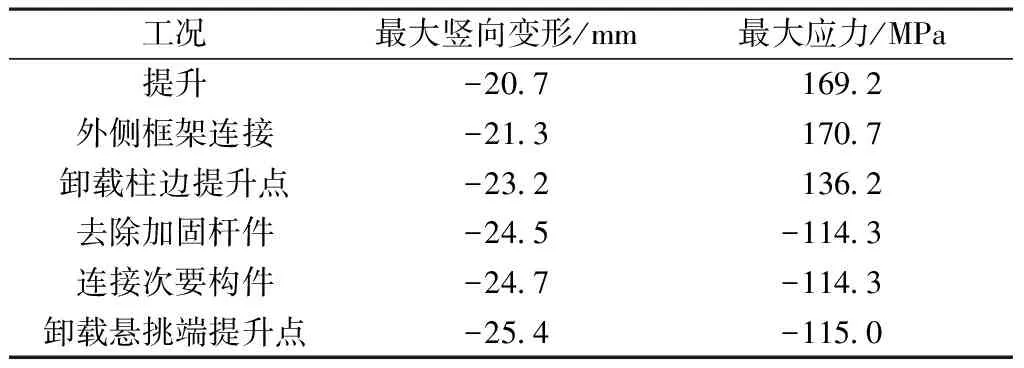

對高位連廊進行提升、合龍、卸載過程仿真分析,計算結果如表6所示。隨著連廊提升就位與主體結構形成整體,連廊豎向變形逐漸增大,最大應力從加固桿件轉換至連廊自身。提升連廊施工完成后,最大應力比為0.42,滿足要求。

表6 高位連廊提升施工全過程計算結果

將荷載作用于連廊整體模型,比較一次成型模型與分步成型模型在受力上的差別。由結果可知,一次成型桿件最大變形為18.2mm,最大應力為98.1MPa,最大組合驗算比為0.30。分步成型最終狀態與一次成型變形結果相差近7.2mm,正應力結果相差6.4MPa,最大組合驗算比相差0.12,二者相差不大。

7 結語

利用有限元軟件MIDAS Gen對杭州近江四合一項目低位、高位2個多層大懸挑鋼結構連廊進行提升全過程仿真分析,分析了連廊同步提升和不同步提升工況、連廊提升架及周圈支撐結構及連廊在提升合龍卸載過程變形、應力、驗算比等。通過全過程施工仿真分析,鋼結構連廊施工過程中,連廊自身、提升牛腿及周圈支撐結構構件強度和剛度等均符合規范要求,保證了整體提升過程的安全性和穩定性,證明了施工方案的可行性和可靠性,為類似結構提升施工提供了示范。