基于六西格瑪的鎖骨干VI接骨板工藝優化

張南洋,侯園

(江蘇安全技術職業學院 機械工程學院,江蘇 徐州 221000)

0 引言

蘇州某醫療器械(中國)有限公司質量保證部發現,2020年1—12月,在機械加工工序鎖骨干VI接骨板的厚度尺寸超差,共計生產600件,其中報廢82件,合格率86%,與接骨板線機加工合格率97.5%的目標差距較大,造成大量返工,增加制造成本并影響制造周期,鎖骨干VI接骨板如圖1所示。

為減少產品超差,提升產品合格率,采用六西格瑪管理法,通過設計和監控過程,以數據作為決策基礎,將可能的失誤減少到最低限度[1],實施流程遵循五步循環改進法,即DMAIC模式:定義(Define)、測量(Measure)、分析(Analyze)、改進(Improve)、控制(Control), 從而提高鎖骨干VI接骨板厚度一次合格率。

1 定義階段

鎖骨干VI接骨板是接骨板線重要產品之一,作為一款暢銷產品,市場認可度高,務必保證產品合格率,滿足客戶要求。該產品單件加工成本較高且班組產能較低,而2021年產能需求又大幅提高,如不提高一次合格率,將會影響生產周期和及時交付。本文鎖骨干VI接骨板厚度一次合格率Y=檢驗合格數÷檢驗總數×100%,依據70%以上改善幅度,目標設定Y=98%。

2 測量階段

在測量階段,影響測量結果的因素有很多,如操作人員的經驗、測量的溫度、測量儀器的精度等。因此,為保證測量數據的真實性、有效性,必須對測量系統進行一次科學、系統的評價。

2.1 Y的真實性驗證

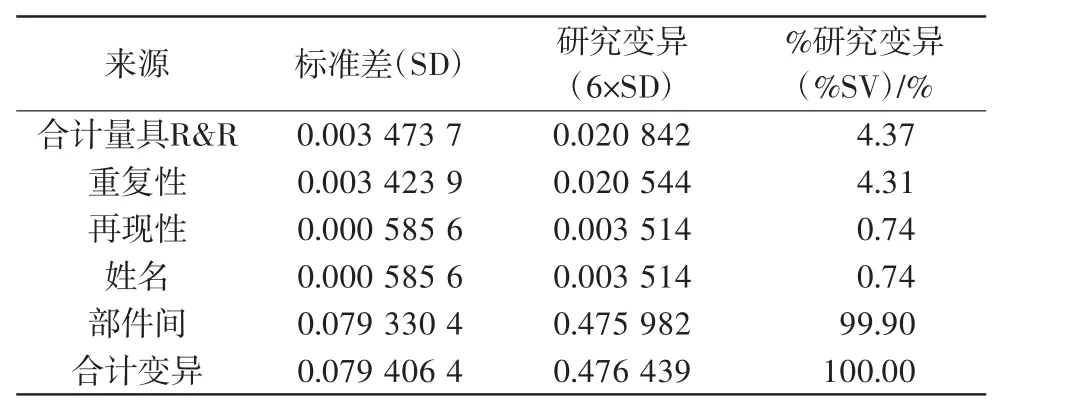

取10個試樣,每個樣品由3個操作員各測量3次,采用量具R&R交叉法進行重復性和再現性研究。從表1中可知,%R&R=4.37% <10%,可區分類別數=32>5,說明該測量系統是可以接受的,測量誤差滿足使用要求。

表1 實測值的量具R&R分析數據

2.2 Y的過程能力分析

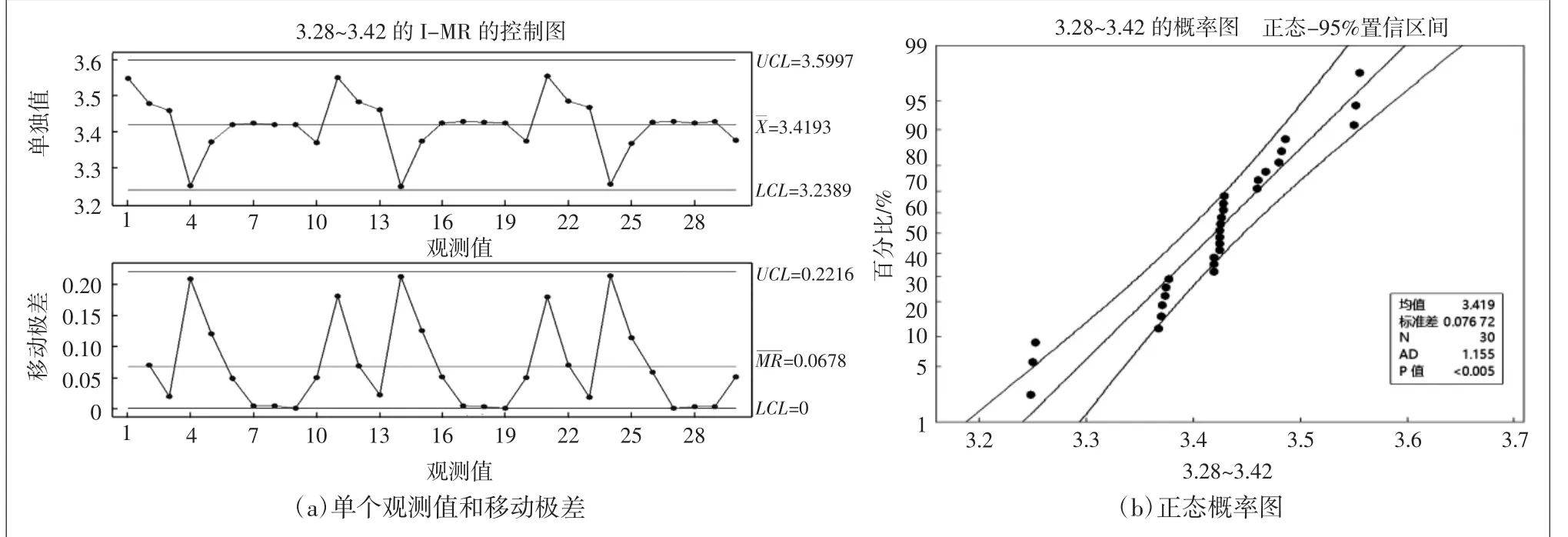

過程能力也稱工序能力,是指能穩定地生產合格品的實際加工能力。影響過程能力的因素很多,如操作人員的加工質量、機床設備的精度、材料、工藝等。從2020年10月至12月的記錄中抽取30件產品進行過程能力分析,結果如圖2所示。

圖2 Y的過程能力分析

I-MR控制圖是指標繪變量數據在一段時間內的單個觀測值(I控制圖)和移動極差(MR控制圖)。通過I-MR圖,可判定機加工過程是處于統計受控;通過正態概率圖的P<0.05,說明數據不服從正態分布,Ppk(用來計算工序性能或叫過程性能的指數)為-0.01,說明過程能力很差,需要即刻改善。通過以上描述可知,測量系統滿足要求,但鎖骨干VI接骨板厚度的過程能力嚴重不足。

3 分析階段

分析階段主要是針對測量階段找出的變動原因的優先順序來收集數據,對引起Y變動的因素X進行分析,確定哪些因素對Y有顯著的影響。

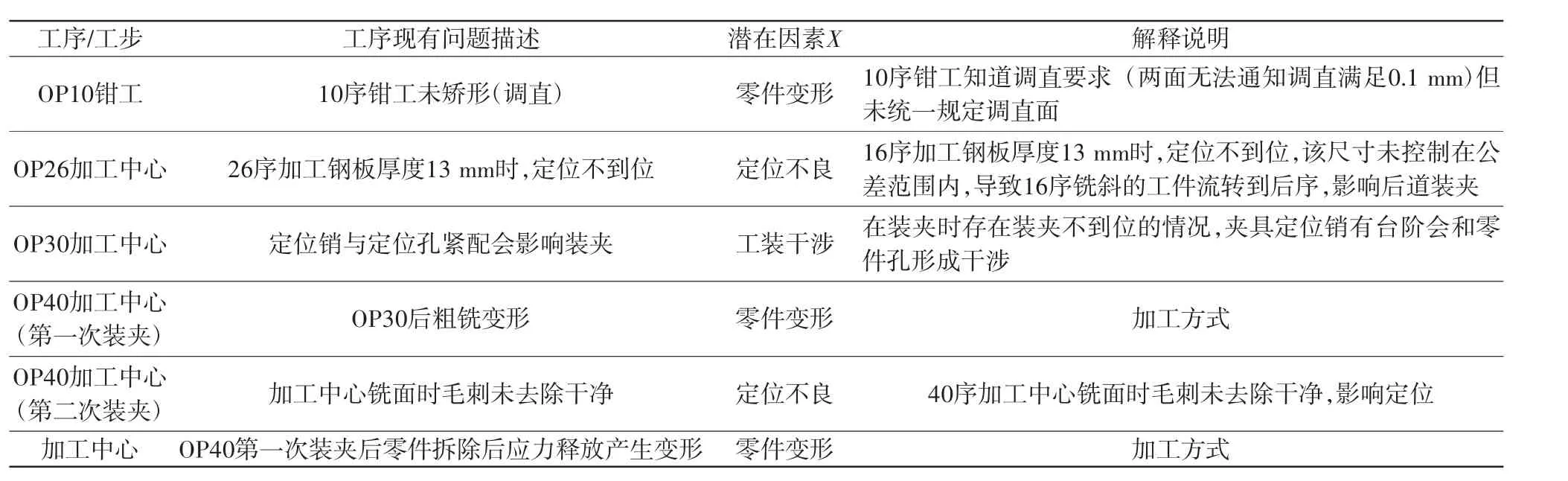

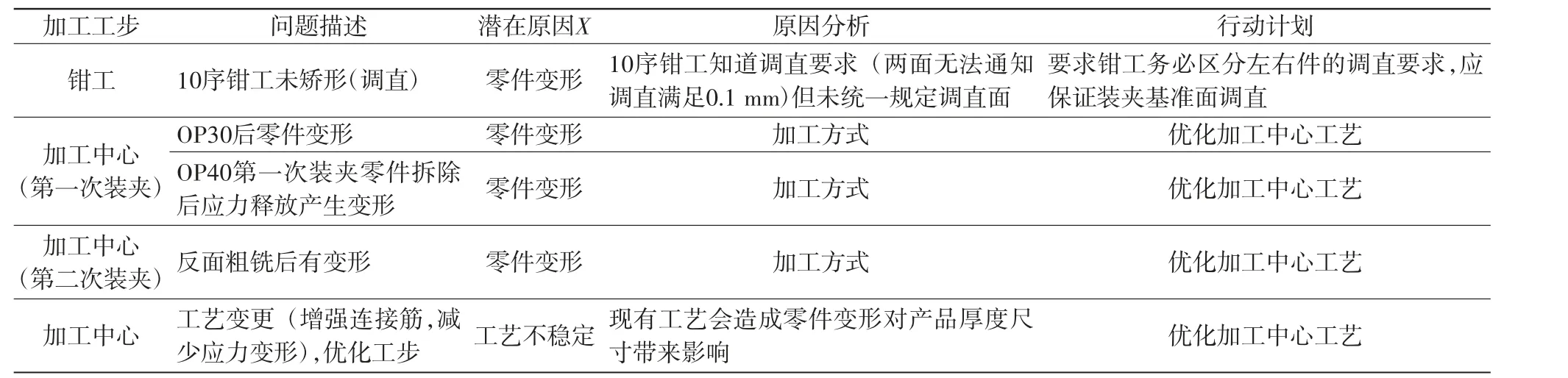

經小組頭腦風暴識別,影響Y的潛在因素X如表2所示。

表2 影響Y的潛在因素X

通過對Y分解為若干個相關質量標準,按照重要程度分為1~10個級別,對影響Y厚度尺寸的影響因子分為0、1、3、6、9五個等級,并對輸入因子逐一進行打分,將這些因子進行因果矩陣分析,進一步找出關鍵的輸入因子。最后,利用帕累托圖篩選占比80%的因子,共篩選出4個重要因子:工藝不穩定(42.9%)、零件變形(28.6%)、定位不良(14.3%)、工裝干涉(14.3%),并對原因清楚因子進行快速改善,改善計劃如表3所示。

表3 快贏改善計劃

4 改進階段

該階段主要是優化解決方案,并確認該方案能夠滿足或超過項目質量改進目標。擬訂幾個可供選擇的改進方案,通過討論并多方面征求意見,從中挑選出最理想改進方案付諸實施。

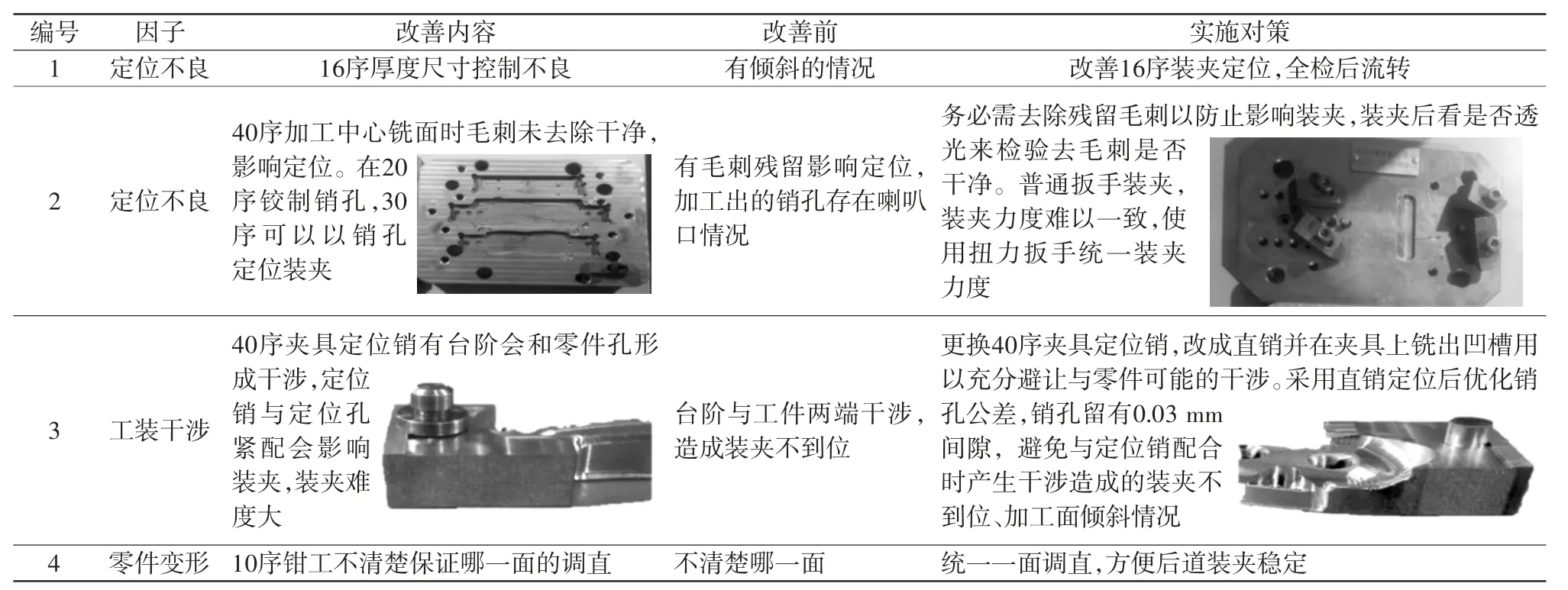

4.1 因子改進計劃

經過以上3個階段的幾個快速改善,已經對工裝干涉、定位不良等重要因子進行了快速改善。經過分析階段分析驗證, 判斷對Y有影響的重要X因子是零件變形和工藝不穩定,改進階段將對以上重要X因子進行改善,改善計劃如表4所示。

表4 因子改善計劃表

4.2 零件變形因子改善細節

影響殘余應力的主要因素是銑削力、銑削熱和裝夾狀態等,當銑削速度比較小、裝夾均勻的情況下,銑削力就成為影響殘余應力的關鍵因素。因此,優化切削參數對切削力的影響很有必要[2]。

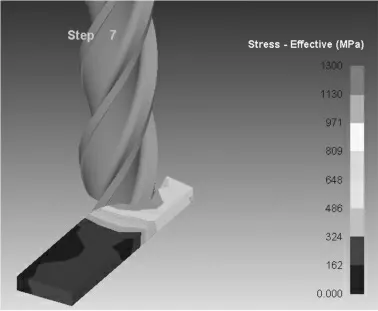

4.2.1 銑刀有限元模型構建與分析

1)前置處理。

在DEFORM-3D軟件中定義銑刀為剛體,工件為純鈦TA3G板材,采用四面體網格進行劃分,其中工件網格為20 000個,并進行0.1比例的網格細分。分別拾取X、Y、Z三個方向的面進行自由度約束,完成對工件邊界條件的設定,參照工件坐標系設置銑刀的旋轉方向、旋轉軸線及進給方向,并設置切削速度和移動速度[3]。

根據加工條件刀具直徑為6 mm,工件主軸轉速為2000 r/min,進給速度為60 mm/min,切削溫度為20 ℃,為研究刀具伸出長度對銑削力所承受的應力、變形的影響規律,選取4種不同的伸出長度L為10、15、20、25 mm,仿真過程如圖3所示。

圖3 DEFORM銑削仿真加工

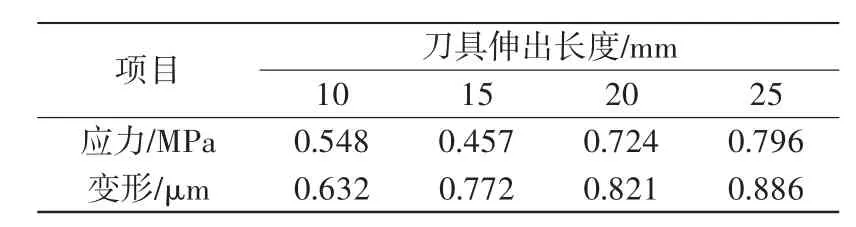

2)后處理分析。

銑刀伸出長度類似懸臂梁,總體上刀具應力隨著伸出長度的增大而增大,但從表5可知,并不是簡單的線性關系,而是呈現先減小、后增大的變化趨勢,不過當刀具伸出長度從20 mm增大到25 mm時,只有略微的增大。另外,當刀具的應變處于15~25 mm范圍內時,整體變化不明顯。綜上可以得出,刀具懸伸長度在20 mm(40%總長)時,銑刀體現出的綜合加工特性較好。

表5 不同刀具伸出長度的最大變形與應力

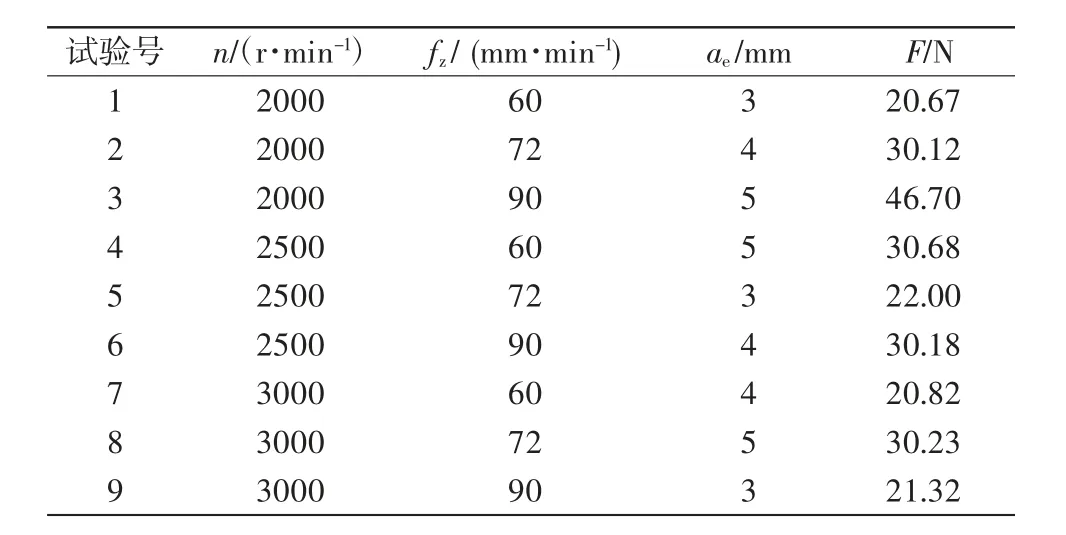

4.2.2 切削用量對切削力的影響

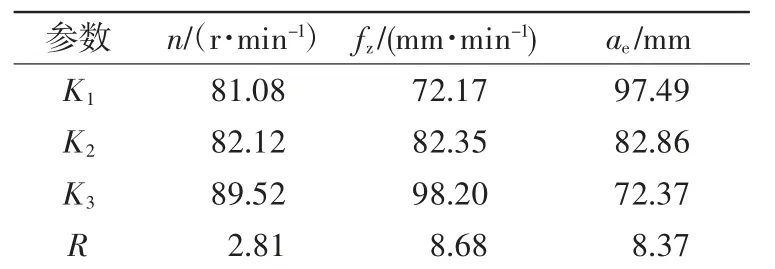

依據銑削用量的選擇原則、實際操作加工習慣及自動編程的特點,基于銑削寬度ae、每齒進給量fz以及主軸轉速n三個變量[4],選用L9(34)正交表進行四因素三水平正交試驗,測得切削力合力如表6所示。

表6 正交試驗數據結果分析

根據極差R值可知,進給量和銑削寬度對切削力影響較大,切削速度影響最小。在此基礎上考慮金屬材料去除率即零件的加工效率,第8組試驗為最優一組切削參數組合。

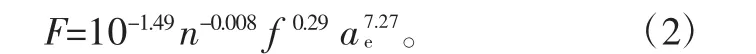

另外,參照表6正交回歸試驗的數據,借助回歸處理功能,可構建銑削力預測模型[5]為。

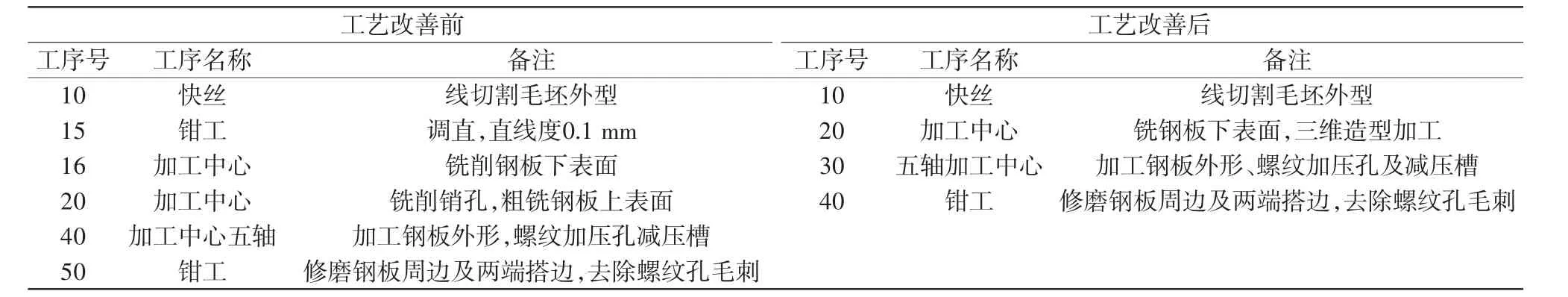

4.3 工藝不穩定因子改善細節

除此之外,考慮工藝不穩定,還需要對相關工序次序進行改進,減小裝夾次數,如將加工中心上的3次裝夾改為2次裝夾,去掉工序15,直接調整平口鉗夾緊兩側面,銑削基準平面保證厚度>12.5 mm。型面按三維造型加工,并自動編程,在保證厚度尺寸的基礎上,實現表面無明顯刀痕等。針對影響工藝不穩定的全部因子改善細節如表8所示。

表8 因子改善細節

4.4 改善效果確認

抽取30件產品進行過程能力分析,得到Ppk=1.12,說明改善后過程能力顯著提升,P<0.05,判定改善措施有效。

表7 正交試驗數據結果分析

5 控制階段

在改進階段,通過對工藝工步、工裝夾具、裝夾方式等方面進行改善,已充分分析各因素對加工中心工序厚度尺寸的影響,取得較好的改善效果。在控制階段,將對上述結果進行跟蹤確認并加以標準化控制,形成PWT22Z67/A0企業文件編號。

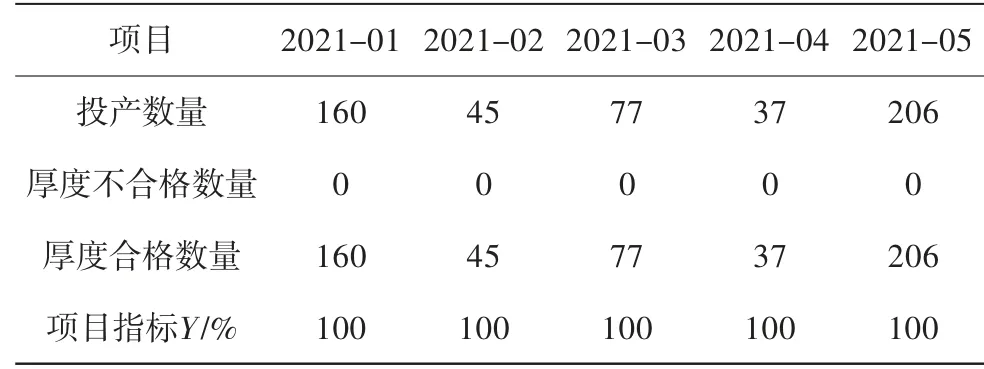

經過連續5個月檢測,鎖骨干VI接骨板的厚度一次合格率由86%提高至100%,如表9所示。

表9 目標達成情況確認

6 結語

本文采用了六西格瑪(6σ)管理法,首先對產品的測量系統、過程能力進行分析,利用帕累托圖篩選出工藝不穩定、零件變形、定位不良、工裝干涉4個重要因子,并對原因清楚制定了解決問題的方法,最終使該產品的合格率得到顯著的提升。