某異型閥門殼體同軸度誤差分析及改進措施

張朋朋

(藍箭航天空間科技股份有限公司,北京 100176)

0 引言

伴隨著太空探索的不斷深入,依托火星探測和載人航天事業的強力牽引,我國航天事業進入高速發展的快車道。閥門作為運載火箭發動機中不可缺少的重要組成部分,控制著飛行過程中發動機的運轉和姿態,直接影響著整個飛行任務的成敗。航天產品“高可靠、高質量、輕量化”的要求越來越高,航天閥門整體式結構設計,可有效減少閥門組件中的連接件數目,提高系統可靠性,并縮短飛行器的裝配周期,但結構復雜、孔多、腔多的殼體也使得制造難度大幅增加[1]。

針對某多腔異性非均勻結構的閥門殼體,本文圍繞同軸度誤差展開分析,從加工工序、裝夾固定、切削參數等方面入手,提出了異型閥門殼體加工過程中二次裝夾工藝基準選擇原則,改善了閥門殼體的加工工藝性,提高了加工精度與效率。

1 產品結構

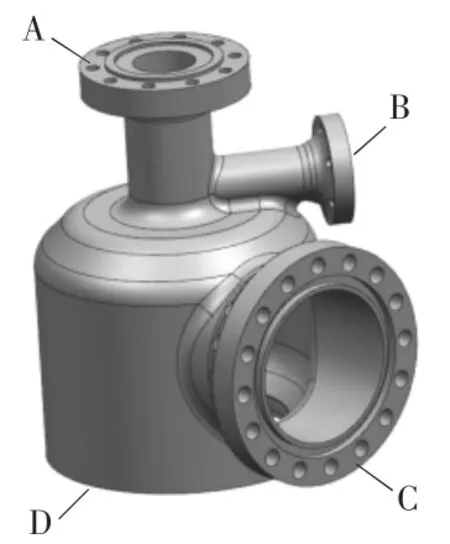

某型號航天發動機閥門殼體結構如圖1所示,為典型的多孔、深腔、薄壁結構,該殼體共包含4處法蘭,其中A、D兩處法蘭位于貫通的兩端端面,B、C兩處位于側面。

圖1 某型號航天發動機閥門殼體結構示意圖

該殼體為GH4169高溫合金鑄件,產品最大外徑為φ144 mm,最小內徑為φ21 mm,總高度為208 mm,最薄處壁厚為5 mm((φ56-φ46)/2=5),其中A、D處法蘭軸線相對于殼體頸部同軸度為0.02 mm,如圖2所示。殼體毛坯除內外壁非加工區域外,單邊余量為3~5 mm。

圖2 某型號航天發動機閥門殼體精度示意圖

閥門殼體機加過程一般采用虎鉗、壓板進行裝夾,車削、銑削、研磨和電加工等多種工藝穿插配合[2]。但在多次裝夾與加工過程中,基準變換、測點選擇、測量精度等造成誤差累積,往往導致產品精度超差,甚至報廢。

2 加工難點分析

2.1 同軸度精度高

該閥門殼體A、D處法蘭同軸度要求為0.02 mm。由于殼體頸部通徑僅21 mm,常規車刀、鏜刀無法通過,需進行二次裝夾加工。若裝夾方式不合理,或測量點位選擇不準確,極易導致同軸度超差,甚至報廢。對該殼體A處φ21 mm同軸度進行統計,合格率不足20%。

2.2 異形構件難裝夾

該閥門殼體為多腔非均勻結構,外壁無合適的裝夾點,無法采用三爪卡盤直接固定。由于側面法蘭的干涉,常規半抱環夾具適用性較低。此外,裝夾時必須考慮端面處法蘭內孔找正需求,裝夾難度進一步增大。

2.3 GH4169材料難切削

GH4169屬于鎳基高溫合金,加工過程中會產生較大的切削力,刀具磨損產生大量熱量,導致冷硬現象嚴重。該閥門殼體為薄壁深腔非對稱結構,切削過程振動進一步增大。如果在切削過程中不采取適當措施,容易加劇零件顫振,降低零件的加工精度,甚至在薄壁深腔結構處出現振刀紋。

3 同軸度誤差分析

在零件加工過程中,受到人員操作、外部環境和加工設備等因素,以及制造工藝自身的影響,加工零件實際尺寸和理論尺寸之間存在一定偏差,即加工誤差。若誤差較大且超過設計所允許的偏差值,則為超差。產品的誤差是多方面的,主要包括定位誤差、機床誤差、測量誤差等[3]。

3.1 裝夾誤差

裝夾誤差主要指加工過程中零件需多次裝夾,每次裝夾時基準轉換后采用新基準進行找正引起的誤差。在車削該殼體A處法蘭時,需將D處法蘭固定在車床工作臺上。由于內腔φ21 mm尺寸(設計基準點)無法測量,因此轉換為A處φ32 mm和D處φ144 mm進行找正。將D處端面裝夾在臥式車床工作臺(車床型號:CA6140)時,常見的裝夾誤差主要包含以下3種。

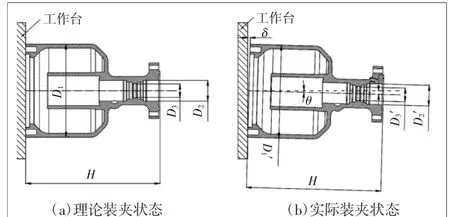

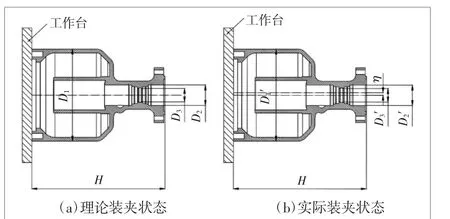

1)端面間隙。假定機床工作臺為理論平面,D處端面也為理論平面,則D處端面與工作臺面能夠完全貼合。然而,實際裝夾過程中由于受重力和撓度的影響,D處端面未能夠完全貼合在機床工作臺表面,存在間隙δ,則導致同軸度誤差η端面間隙,如圖3所示。

圖3 閥門殼體裝夾示意圖(端面間隙)

2)軸線偏移。由于該工序選用臥式車床,為回轉類加工,即便在零件與機床工作臺之間完全貼合的情況下,同樣存在工作臺與基準圓不同軸的問題。假定工作臺與零件D端面的理論軸線偏移δ,則導致同軸度誤差η軸線偏移=δ,如圖4所示。

圖4 閥門殼體裝夾示意圖(軸線偏移)

3)端面間隙+軸線偏移。在零件的實際裝夾過程中,端面間隙和軸線偏移兩種誤差并非單獨存在,而是同時存在的,這將導致閥門殼體的誤差進行累計,η裝夾=η(η端面間隙,η軸線偏移)。

3.2 機床誤差

根據《數控車床和車削中心檢驗條件 精加工試件精度檢驗》(GB/T 16462.6—2007)相關要求,數控臥車的垂直主軸軸線的端面的平面度≤0.015 mm,車削圓柱試件的圓度≤0.05 mm。雖然現代機床制造工藝越來越復雜,各種精度補償措施使得機床的精度不斷提高,但機床自身的誤差只能減小,不能消除[4]。由于機床自身車刀軸線(X軸)與回轉工作臺之間的不垂直,導致存在加工誤差η機床。

3.3 測量誤差

零件測量過程中,百分表、卡尺等測量器具受環境溫度、檢驗人員技能水平和量具自身精度的限制[5-6],引入測量誤差η測量。

因此,A處法蘭的端面同軸度誤差η=F(η裝夾,η機床,η測量),裝夾誤差、機床誤差、測量誤差相互作用,不是單純的簡單相加。而在實際的工程實踐中,機床誤差由于各種補償修正和良好的保養維護,實際誤差極小,可忽略不計;測量誤差也可通過多人復測的方式進行減小。因此,該殼體同軸度超差的根源為裝夾誤差。

4 工藝設計

4.1 工藝路線

由于該殼體毛坯為高溫合金鑄件,受鑄造工藝的影響表面凹凸不平,零件表面無法直接作為加工基準面。在表面鉗工劃線,協調各位余量的基礎上,將每道工序分為粗加工和精加工,粗加工主要以去除材料和獲得粗基準為主,而精加工則以保證加工質量為主,部分典型工序如圖5所示。

圖5 殼體加工典型工序示意圖

工藝路線:鉗工劃線→粗車D面→粗車A面→深冷時效→精車D面→精車A面→精測→精銑B/C面→精測→檢驗。

4.2 基準選擇

根據前文同軸度誤差分析及工藝路線,需對零件工藝基準進行轉換,即由頸部φ21 mm處轉移至內腔φ46 mm處,主要是φ46 mm處內孔長度較長,更利于加工過程中的測量與定位。因此,在精車D端面φ46 mm尺寸時,提高公差要求,由φ46±0.05 mm調整至φ46±0.01 mm。同時,車削φ46 mm內孔、φ144 mm外圓及端面,表面粗糙度不超過Ra0.8 μm,并保證端面與φ46 mm內孔垂直度0.01 mm。由于φ46 mm內孔與φ144 mm外圓為一次裝夾車成,理論同軸度為0,因此φ144 mm外圓可作為輔助基準進行找正。

產品二次裝夾時基于以下原則選擇工藝基準:1)設計基準或裝配基準優先原則;2)工藝基準可高精度測量原則;3)工藝基準工藝程度高,質量穩定原則。

4.3 裝夾方案

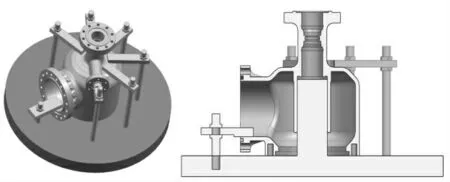

精車A端面時,以前道工序的內孔φ46±0.01 mm和外圓φ144 mm作為基準。

2)將芯軸插入半成品零件φ46 mm孔中試裝,輕微晃動無間隙。若間隙量較大,則芯軸需報廢新制。

3)將芯軸一端插入機床工作臺中心孔中,使用四爪裝夾外圓φ144 mm處,預壓緊;使用百分表測量芯軸直線度和首尾兩端圓跳動,均要小于0.01 mm,然后壓緊。

4)裝夾半成品零件,使用百分表測量外柱面φ144 mm的圓跳動和直線度,保證示數均小于0.01 mm;測量A處法蘭外圓,標記實際圓跳動。

5)使用組合工裝壓緊靠近B/C處殼體頸部,如圖6所示。

圖6 殼體裝夾示意圖

6)重新測量外柱面φ144 mm的圓跳動和直線度,保證示數均小于0.01 mm,并記錄實測值。

7)精車A端面φ32 mm法蘭和φ21 mm通孔。

4.4 刀具選擇

在切削加工中,刀具材料性能對切削加工效率、尺寸精度和表面質量有著決定的影響。結合GH4169高溫合金的切削特性[7],我們選擇了硬質合金涂層刀具進行加工。硬質合金具有高硬度、高強度、高彈性模量等優點,利用表面改性技術即刀具涂層的制備工藝,在硬質合金表面制備金剛石涂層、立方氮化硼涂層、氮化碳涂層等不同材質的涂層,可進一步提高刀具的耐磨性和耐腐蝕性。硬質合金涂層刀具的硬度可以高至89~93 HRA,可有效避免GH4169切削過程中的表面硬化問題。

4.5 切削參數

根據材料去除率的計算公式:

式中:Q為單位時間材料去除率,cm3/min;F為單位時間進給速度,mm/min;ap為切削深度,mm;aw為切削寬度,mm;d為車削直徑,mm;n為車床轉速,r/min;f為車床進給量,mm/r。

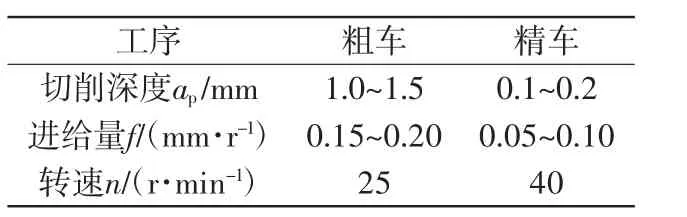

由此可知,單位時間材料去除率主要受切削深度ap、進給量f、轉速n的影響。以切削深度、進給量、轉速為變量,以產品精度為評價指標,分別開展單因素試驗對GH4169材質樣件進行外圓車削加工,選取最大材料去除率參數為產品加工參數(如表1)。

表1 GH4169閥門殼體車削工藝參數

5 工藝驗證

采取上述技術方案,車間重新生產了一批閥門殼體,同軸度指標的合格率由不足20%提升至85%以上。基于帕累托法則,我們認為通過轉化工藝基準、優化裝夾定位、改進切削參數等方法對于提升該閥門的同軸度是有效可行的。

結合PDCA持續改進原則,在采取上述措施后我們對同軸度超差的次要原因進行分析,作為下一階段工作的重點。

該閥門殼體同軸度超差的次要原因包括:1)測量精度達不到要求。目前,市場上百分表的測量精度一般為0.01 mm,與產品同軸度0.02 mm要求較為接近,導致測量誤差增大。2)車削振動影響。由于產品自身的非對稱結構,車削過程中高速旋轉產生偏心力,導致產品加工部位的振動增大,降低加工精度。

6 結語

通過對某型號航天閥門殼體的結構特征和工藝特性進行研究,分析了該產品同軸度超差的主要來源,制定了多次裝夾找正的工藝方案,設計了降低裝夾誤差的輔助工裝,提高了產品的交付質量。同時,對GH4169高溫合金的車削刀具和切削參數進一步試驗,保障了產品質量并提升了生產效率,達到了控制產品形位公差和尺寸精度的目的。

經過車間的實際生產驗證,該技術方案工藝簡捷、質量穩定、效果顯著,有效地保證了產品的加工精度和質量穩定,也為其它同類型產品的加工積累了寶貴的經驗。