復合改性劑對瀝青路面快速修復用冷補液影響研究

謝邦柱

(山西省交通科技研發有限公司 太原市 030032)

0 引言

現階段瀝青路面快速修補料主要包括可以實現冷拌冷鋪的乳化瀝青混合料和溶劑型瀝青混合料兩類,但因前者自身為水溶液體系,難以在低于5℃的低溫環境中施工,且存放過程中易于破乳等不足,無法在坑槽修補中推廣應用。溶劑型瀝青快速修補料可長時間存放,能夠在冬季較低溫度條件下施工,是我國瀝青路面快速修補用材料主要類型[1-2]。然而國內對于低溫修補料的設計與性能評價體系并不完善,相關產品質量無法兼顧施工和易性以及強度要求,同時修補后路面耐久性有待提升,修補后路面出現反復產生病害修補的問題[1-3]。

充分發揮SBR膠乳能夠顯著提升瀝青低溫延展性和C5石油樹脂改善瀝青高溫穩定性和強度的優勢,加之其可作為單組分改性劑使用[4-6],無需與外摻固化劑復配,故本研究將二者協同用于瀝青改性,后溶于0#柴油,摻以少量抗剝落劑形成冷補液。通過測試改性瀝青三大指標確定出石油樹脂的適宜摻量,并對不同石油樹脂摻量相應冷補液的黏度、相應冷補料的強度以及改性瀝青的車轍因子等指標進行了表征。

1 實驗

1.1 實驗原料

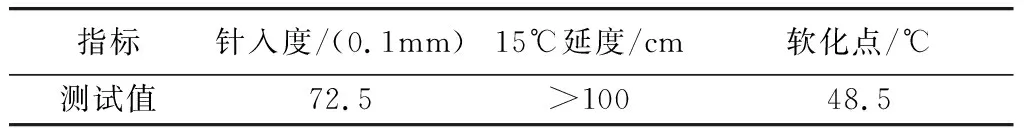

瀝青:齊魯石化70#基質瀝青,三大指標如表1所示。

表1 基質瀝青基本指標

改性劑1:SBR膠乳(淡黃色膠體)。

改性劑2:液態C5石油樹脂(黃色膠體)。

冷補液添加劑:稀釋劑(國標0#柴油)、抗剝落劑B(購于江蘇某公司)。

1.2 改性瀝青制備

將基質瀝青加熱到120~130℃,摻入占瀝青質量3%的SBR膠乳,高速剪切30min,即得SBR改性瀝青;用于常規指標測試復合改性瀝青制備時,在上述SBR改性瀝青中添加不同摻量石油樹脂即得復合改性瀝青。

1.3 冷補液制備

保持復合改性瀝青120℃,分別添加占瀝青質量20%和1%的稀釋劑和抗剝落劑,充分攪拌均勻,即得冷補液。

1.4 冷補混合料制備

冷補液與提前備好的集料拌和均勻,即得冷補混合料。

1.5 性能測試

1.5.1復合改性瀝青三大指標、布氏旋轉黏度測試

按照《公路工程瀝青及瀝青混合料試驗規程》(JTG E20—2011)的規定完成。

1.5.2冷補料初始強度馬歇爾試件的制備及測試

收集了2007年5月—2012年2月期間經病理證實的8例原發于鼻竇、鼻腔IMT,其中男性5例,女性3例,無明顯性別優勢;年齡28~60歲,年齡中位值40歲左右;出現癥狀到就診時間為3個月~3年,中位時間近12個月。臨床表現反復鼻塞打噴嚏,涕中帶血,流鼻血,面部腫脹、疼痛(脹痛、針刺痛、蟻行痛),以及侵襲范圍不同表現相應癥狀(眼脹痛、突眼、復視、聽力下降)。其中1例有鼻咽癌放療史、3例有鼻息肉術后史、2例有拔牙史、2例有過敏性鼻炎。

混合料實驗選取細粒式LB-10級配類型,油石比4.8%。

(1)取定量冷補料裝入馬歇爾試模中,雙面輪流擊實50次,保證試件高度范圍為63.5mm±1.3mm。

(2)脫模后立即測試試件的馬歇爾穩定度。

1.5.3冷補料成型強度馬歇爾試件的制備及測試

(1)同1.5.2步驟(1)。

(2)將試件側放于預熱到110℃的烘箱內24h,取出試件雙面輪流擊實25次,側放室溫地面靜置6~8h。

(3)脫模后將試件放入60℃恒溫水槽30min,用濕布擦拭試件表面水分,測試馬歇爾穩定度。

1.5.4流變性能測試

車轍因子隨溫度(50~90℃)的變化關系曲線采用美國TA公司DSR(DHR-1)測定,夾具為直徑25mm的平板,設置板間距離為1100μm。試樣安放好保溫15~30min。

2 結果與討論

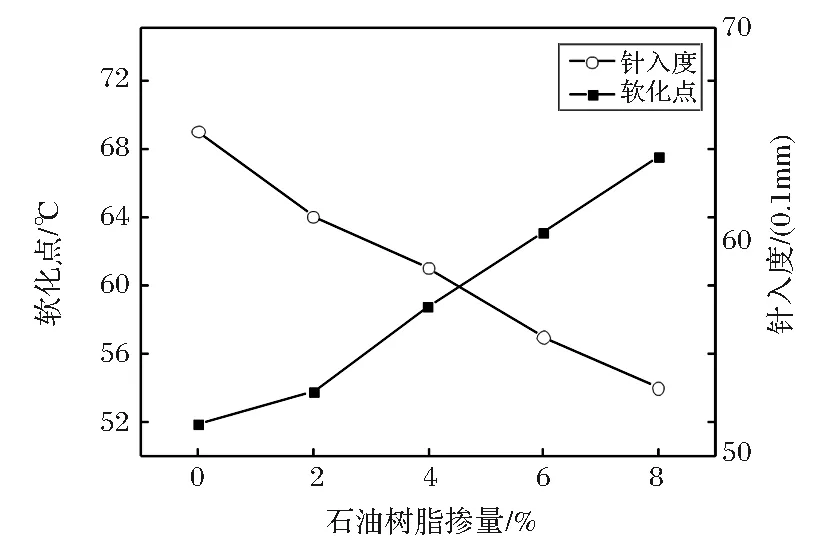

由圖1可見,隨著石油樹脂摻量的增加,復合改性瀝青的軟化點逐漸增大,且當摻量達到2%以上時,軟化點呈直線上升趨勢,當石油樹脂摻量達到4%以上時,改性瀝青軟化點即可保持在高于60℃的狀態,說明樹脂的加入能夠明顯提高和改善SBR膠乳改性瀝青的高溫性能,同時體系的黏稠度明顯增加。另外,改性瀝青針入度隨石油樹脂摻量增加明顯降低,即石油樹脂的加入改善SBR膠乳改性瀝青的高溫穩定性[5]。

圖1 改性瀝青軟化點和針入度隨石油樹脂摻量變化規律

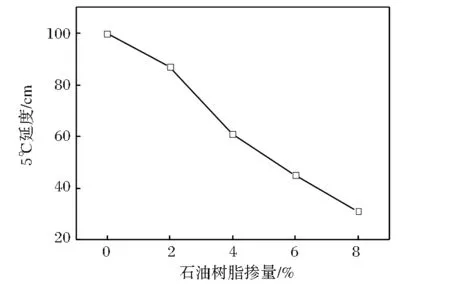

圖2中,SBR膠乳改性瀝青的低溫延度可以達到100cm,石油樹脂的加入使改性瀝青的低溫延展性急劇下降。當石油樹脂摻量為4%時,改性瀝青低溫延度急劇下降,數值在60cm左右,隨著其摻量增加,延度持續下降,當摻量達到8%時,延度下降到30cm以下,這緣于樹脂類材料含有苯環類剛性側鏈結構,脆性特征顯著,容易影響改性瀝青體系的低溫延展性的緣故[6]。故而,合適的石油樹脂摻量對于兼顧改性瀝青體系高低溫性能具有非常重要的意義。綜合三大指標隨石油樹脂變化關系曲線,為保證改性瀝青體系同時具有較好的高低溫性能,應選取石油樹脂摻量為4%~6%之間。

圖2 改性瀝青5℃延度隨石油樹脂摻量變化規律

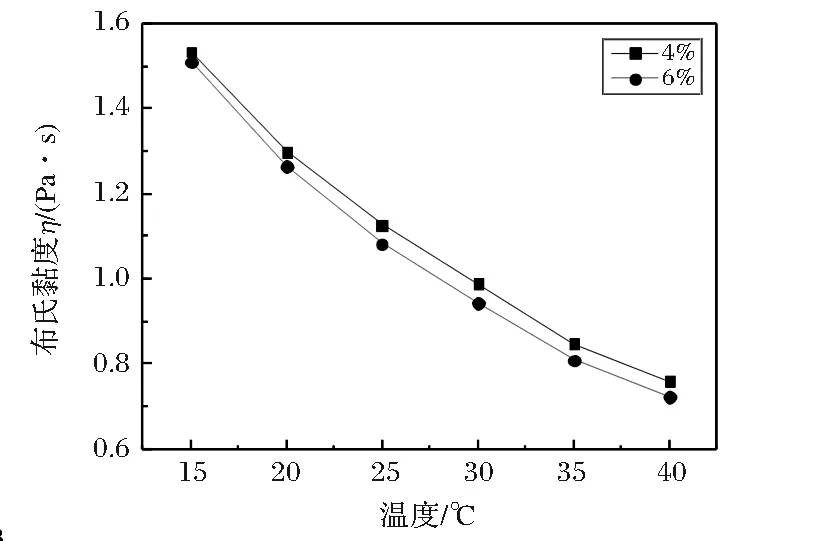

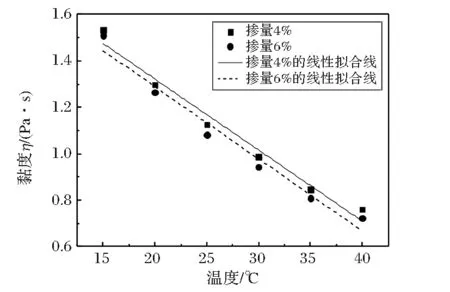

黏度指標用于描述外力作用下物質內部分子之間由于摩擦所表現出的抵抗流體流動的難易程度,間接表征流體體系內分子分布狀態[6]。冷補液黏度能夠反映冷補液與集料的拌和效果,其值太大,冷補混合料不易保持均勻穩定狀態,太小時,冷補液流淌性強,容易造成瀝青與集料的裹覆效果不佳,進而影響路面修復效果。資料顯示,冷補液黏度保持在1~2Pa·s范圍內時,冷補液與集料具有較好的和易性,此時,相應冷補料初始強度在數值上能夠達到2kPa以上的技術要求。測試了石油樹脂摻量分別為4%和6%時,相應冷補液在15℃、20℃、25℃、30℃、35℃和40℃時的布氏黏度,實驗結果如圖3所示,圖4為黏度結果線性回歸圖。

圖3 石油樹脂摻量為4%和6%時相應冷補液不同溫度下的布氏黏度

圖4 石油樹脂摻量為4%和6%時冷補液布氏黏度線性回歸圖

圖3中可見,隨著溫度的升高,冷補液的黏度呈逐漸下降趨勢,石油樹脂摻量從4%增加到6%,冷補液體系黏度僅呈現出非常微弱的降低幅值,尤其是在15℃及以下的低溫區域,黏度數值幾乎重合,即在低溫區,石油樹脂從4%增加到6%對體系的黏度幾乎無影響。隨著溫度升高,石油樹脂摻量6%相應的冷補液黏度較4%時下降幅值有一定程度增加,但是并不顯著。圖4為4%和6%相應冷補液不同溫度下黏度線性回歸曲線,回歸方程分別為η=1.93428-0.03063T和η=1.9105-0.0311T,根據擬合結果可得,石油樹脂摻量為4%時,溫度在0~30℃范圍內,相應冷補液黏度均可保持在1~2Pa·s,即該溫度范圍內冷補料用于瀝青路面坑槽修補,可保證較好的施工和易性和路面修復初始強度。當摻量為6%時,溫度達到30℃時,相應冷補液黏度數值為0.97Pa·s左右,略低于1Pa·s,而此時液態石油樹脂并未完全固化,故在實際施工中,可依據實際路面強度需求以及施工溫度等因素確定石油樹脂摻量。

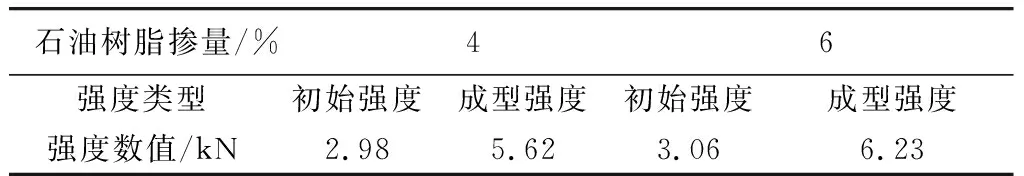

冷補料初始強度用于評價坑槽修補后的抗變形能力,滿足技術要求的初始強度能夠承受行車荷載,避免掉粒或者車轍等損壞[7],根據文獻所述,冷補料的初始強度應滿足不低于2kN的技術要求。成型強度為混合料中起稀釋作用的成分完全揮發后路面的強度,施工技術要求規定成型強度不小于3kN。測試了石油樹脂摻量為4%和6%、油石比為4.8%時,冷補料的初始強度和成型強度,測試結果如表2所示。

表2 不同石油樹脂摻量冷補料的初始和成型強度結果

由表2可見,石油樹脂摻量為4%和6%相應的冷補料初始強度和成型強度均能滿足施工技術要求,且成型強度遠大于3kN。石油樹脂摻量對冷補料成型強度影響程度較大,數值從5.62kN上升到6.23kN,而對初始強度的影響并不顯著,可能原因為在試件制備初期液態石油樹脂并未完全固化,強度效應無法完全發揮,隨著體系內部溶劑的揮發,石油樹脂逐漸固化,與SBR鏈狀結構相互纏繞形成穩定的空間網絡結構,且石油樹脂摻量越大,空間網絡結構越致密,相應瀝青混合料的強度也越高[8]。

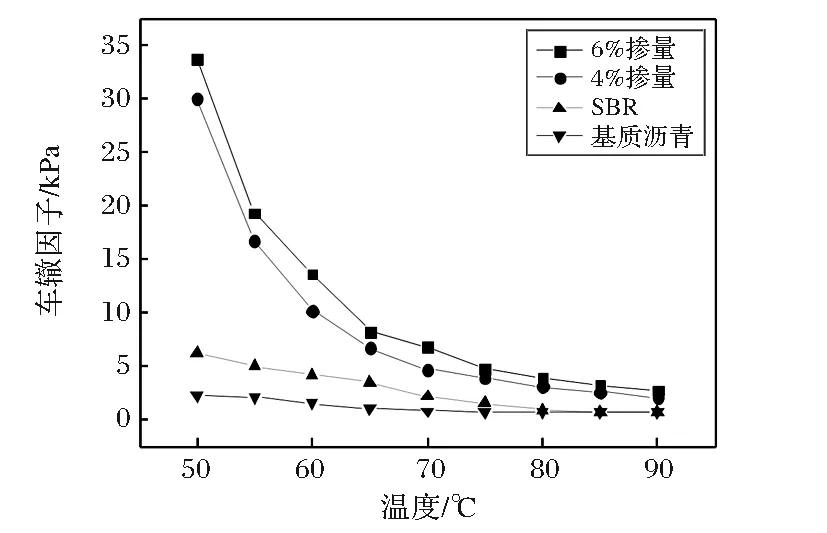

美國 SHRP 計劃中采用DSR測量瀝青膠結料在特定溫度和加載頻率下的流變性能,引入車轍因子G*/sinδ 表征瀝青混合料的高溫穩定性,其值越高,動穩定度越高,相應瀝青混合料的高溫穩定性越好[9]。研究了不同溫度下基質瀝青、SBR膠乳改性瀝青及SBR膠乳與4%和6%石油樹脂復配改性瀝青的流變力學行為,得到復合模量G*和相位角δ,最終算得車轍因子G*/sinδ,結果如圖5所示。

圖5 基質瀝青、SBR改性瀝青和復合改性瀝青車轍因子隨溫度的變化曲線

由圖5可知,在50~65℃的中溫測試區域,SBR改性瀝青的G*/sinδ略高于基質瀝青,說明SBR可小幅提升基質瀝青的抗變形效果。在試驗溫度范圍內,石油樹脂/SBR復合改性瀝青的G*/sinδ 均高于SBR改性瀝青,即石油樹脂能夠顯著改善瀝青的高溫抗變形能力。隨著石油樹脂摻量從4%增加到6%,復合改性瀝青G*/sinδ 有小幅提升,再一次印證了石油樹脂摻量越高,改善效果越顯著的結論。

3 結論

(1)將能夠提升瀝青低溫延展性的SBR膠乳與改善瀝青高溫穩定性和強度指標的石油樹脂作為基質瀝青改性劑,制備得到復合改性瀝青,充分發揮二者對基質瀝青性能提升的互補優勢,保證改性瀝青兼顧高低溫性能,以柴油稀釋改性瀝青,后摻入少量的抗剝落劑,制得一種瀝青路面快速修補用冷補液。

(2)在SBR占基質瀝青質量3%的條件下,分別考察石油樹脂摻量為2%、4%、6%和8%時相應改性瀝青的常規指標,確定出能夠保證改性瀝青高低溫性能的石油樹脂適宜摻量范圍為4%~6%。

(3)石油樹脂摻量對成型強度和車轍因子的影響較為顯著。當石油樹脂摻量為6%時,冷補液30℃黏度略低于1Pa·s,該條件下相應的冷補料強度指標均滿足技術要求,可依據實際路面強度需求以及施工溫度等因素進一步確定石油樹脂具體摻量。