某型增壓渦輪性能測試平臺故障分析與改進

葛俊,梁春輝,施曉偉,樂婷

(蕪湖天航裝備技術有限公司,安徽蕪湖 241000)

0 前言

增壓渦輪屬于飛機氧氣系統的子系統部件,安裝在飛機的左邊條艙,主要是通過環控系統引氣進入增壓渦輪壓氣機端,再通過壓氣機做功實現氣體增壓,同時,增壓后的氣體通過推動渦輪做功,進一步實現空氣的降溫,最終將經過增壓渦輪增壓后的氣體引入氧氣濃縮器,分離出富氧供飛行員呼吸。因此,增壓渦輪的好壞直接影響整架飛機的飛行安全性[1-3],它一旦產生故障將導致非常嚴重的后果,因此,針對增壓渦輪的性能檢測顯得尤為重要[4]。

增壓渦輪性能測試平臺集狀態監測、數據顯示于一體,其主要功能是對各種類型的軍用增壓渦輪性能進行實時檢測,以此來保證增壓渦輪的使用性能及安全性要求。因此,增壓渦輪性能測試平臺的設計與故障診斷對于保障增壓渦輪的安全使用具有重大意義[5]。

1 試驗臺故障分析

1.1 故障概述

通過對增壓渦輪性能試驗平臺進行產品測試,發現測試出的性能參數不合格,與制定的參數標準有所差異,具體表現為:

(1) 產品試驗時渦輪端流量不夠,與制定的參數要求值相差約15 kg/h,渦輪端溫降亦達不到要求的大于50 ℃。

(2) 設備與產品連接的管路布局不合理,壓力、溫度傳感器距離產品入口、出口較遠,測量誤差較大。

(3)在設備試驗過程中,一些性能參數出現波動現象。

基于以上故障問題,針對增壓渦輪性能測試平臺在設備選型、管路設計等方面進行理論計算,以實現故障的定位;同時,通過引入相關改進措施,并剔除外界大氣壓力因素的影響,成功實現了測試平臺的正常運行,并提高了產品測試結果的準確性。

1.2 故障分析

首先對增壓渦輪測試平臺進行排故,主要針對設備選型、管路設計、環境保護艙等方面進行校核。校核內容包括測試平臺的真空泵、渦輪(壓氣機)入口加熱器、渦輪端和壓氣機端進出口管徑以及設備環境保護艙等。

1.2.1 真空泵的抽氣量校核

首先列出測試平臺真空泵的抽氣量計算公式和空氣密度計算表達式如下:

(1)

(2)

其中:Qv為真空泵抽氣量;v為渦輪端空氣流量;ρ1為指定工作狀態下的空氣密度;p1為渦輪端出口壓力;T1為渦輪端溫度。

為了更好地校核真空泵的抽氣量是否滿足設計要求,v、p1、T1均取最大極限值,以此來計算真空泵在工作條件下最大的抽氣量,根據測試平臺性能設計參數(表1)可知v=100 kg/h、p1=60 kPa、T1=95 ℃。代入上式進行計算可得:

而此測試平臺的真空泵最大抽氣速率指標為70 L/s,由此可知,該抽氣泵抽氣速率至少還有30%的裕量,該真空泵能夠滿足試驗臺使用要求。

1.2.2 渦輪(壓氣機)入口加熱器加熱功率校核

渦輪(壓氣機)入口加熱器加熱功率計算表達式如下:

(3)

其中:PT為加熱功率;v為對應最大空氣流量;t為時間;η為空氣泄漏系數;ΔT為加熱溫差。為了更好地校核加熱器加熱功率是否滿足設計要求,ΔT取最大溫差,以此來計算渦輪(壓氣機)入口加熱器加熱功率的最大值。

首先可計算渦輪端最大加熱功率:

同理計算出壓氣機端最大加熱功率:

可以計算出兩者加熱總功率:

PG=PT+PC=3.66 kW

(4)

而試驗臺選定的加熱器為兩臺3.0 kW功率空氣加熱器,渦輪端和壓氣機端單獨使用一臺,因此,兩個加熱器在極限工作狀態下仍然滿足加熱要求,表明渦輪(壓氣機)入口加熱器的選型滿足要求。

1.2.3 渦輪(壓氣機)進出口管徑

首先列出渦輪(壓氣機)空氣流量計算表達式如下:

(5)

其中:Qv為空氣體積流量;D為管路直徑;v為空氣流速。

根據表1所示參數測試指標,渦輪空氣質量流量最大為100 kg/h,同理,按照最大值計算空氣體積流量Qv:

(6)

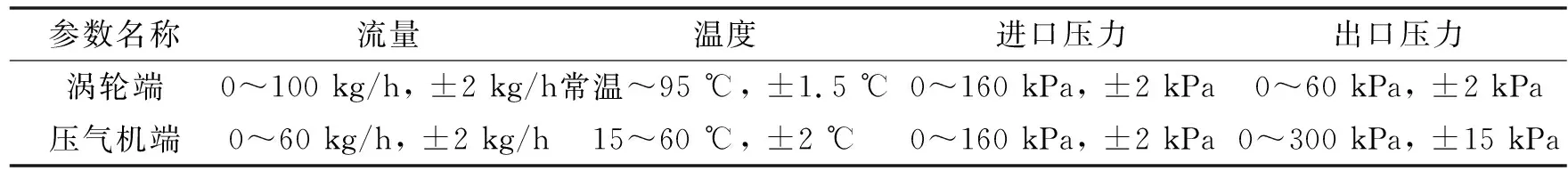

表1 試驗臺性能要求

渦輪進出口最大壓力為160 kPa,通過查閱資料可得管路流速推薦值如表2所示。

表2 管路流速推薦值

根據表2可知,當壓縮空氣的壓力在表壓p≤0.3 MPa以下時,空氣流速v可取10 m/s,代入公式(7)可得渦輪進口管徑:

(7)

同理,渦輪出口壓力為60 kPa,此時取空氣流速為8 m/s,最終可以計算出渦輪出口管徑為58.5 mm。而對于實際試驗臺渦輪端,其進口管徑是38 mm,渦輪出口管徑是50 mm,這與計算出來的渦輪端進出口管徑大小相差較大。

而壓氣機端質量流量為60 kg/h,入口端流速參考表2均取10 m/s,通過計算得入口管徑為40.5 mm。出口管內流速取12 m/s,計算得出口管徑為37 mm,這與實際壓氣機端進出口管徑保持一致。

通過上述理論計算可以得出結論:試驗臺渦輪端進出口管徑值偏小,其主要原因為在計算過程中,管內空氣流速選值可能過大,超出了推薦值。

1.2.4 環境保護艙

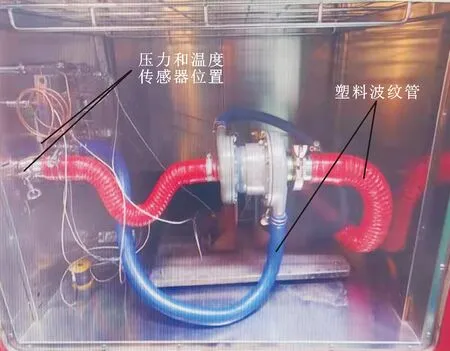

通過分析發現,該型試驗臺環境保護艙內部壓氣機進出口段和渦輪進出口段均采用的是塑料軟管,具體如圖1所示。上面已經證明渦輪進出口連接管管徑選擇偏小,流阻偏大,而試驗臺環境保護艙內部渦輪進出口和壓氣機進出口連接管采用塑料內波紋管軟管,這將使得管路流阻進一步加大,進而導致渦輪端流量與要求值產生偏差。

圖1 改進前試驗臺

另外,該型試驗臺分別在壓氣機進出口端和渦輪進出口端設置了壓力、溫度信號采集點,但是發現壓力、溫度信號測量點距離測試件的測試點偏遠,這會導致通過采樣點采集的試驗數據與實際數據有所差異。根據壓力、溫度傳感器的一般安裝規范:傳感器測點前后要有足夠長的直管段,不能處于管道彎曲、分叉或能形成渦流的地方;并且,在產品閥門前進行采集取壓,則傳感器與閥門的距離應該大于2D(D為管道直徑),在產品閥門后采集取壓,則與閥門的距離應大于3D。而通過上述管徑的計算可知,壓氣機端和渦輪端進出口管徑最大值為58.5 mm,此時傳感器的安裝位置需要距離產品至少3×58.5=175.5 mm,因此,需要在滿足傳感器安裝要求的同時,減小壓力、溫度傳感器與產品之間的距離。另外,采用塑料內波紋軟管輸入輸出空氣時,會產生振動,導致壓力測值出現明顯的波動現象,穩定性變差。

2 故障排除及改進

通過上述計算分析,針對試驗測試平臺故障問題,提出新的改進措施如下:

(1)重新設計環境保護艙內渦輪端進出口管徑,采用校核計算后的管路直徑對渦輪端進出口管徑進行改進,減小空氣沿程阻力。

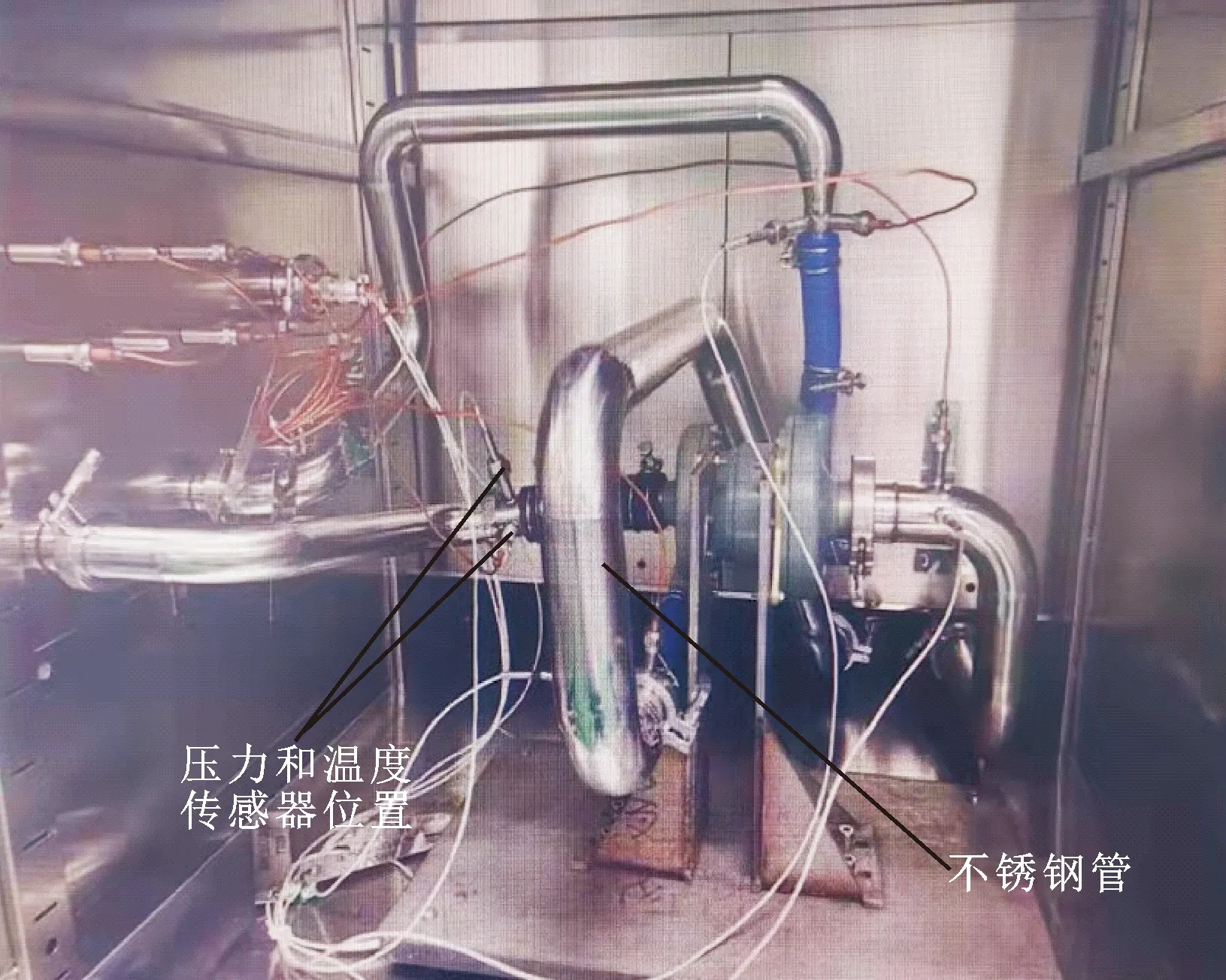

(2)重新制作環境保護艙內的全套試驗管路,按圖2更改產品放置方向,并將原塑料波紋軟管更換為不銹鋼管,管路變徑位置采用錐形光滑過渡,減小了空氣流阻以及管路振動導致的測量值波動;同時也對艙內管路布置進行了調整,以便與測試件連接和拆卸。

(3)改進環境保護艙內壓力、溫度傳感器的布局方式,將壓力、溫度傳感器布置在金屬直管段位置,并且調整傳感器與產品的距離為200 mm,在滿足傳感器安裝要求的同時,減小壓力、溫度傳感器與產品之間的距離,提高測試結果的準確性。

改進后的設備如圖2所示。

圖2 改進后試驗臺

3 試驗驗證

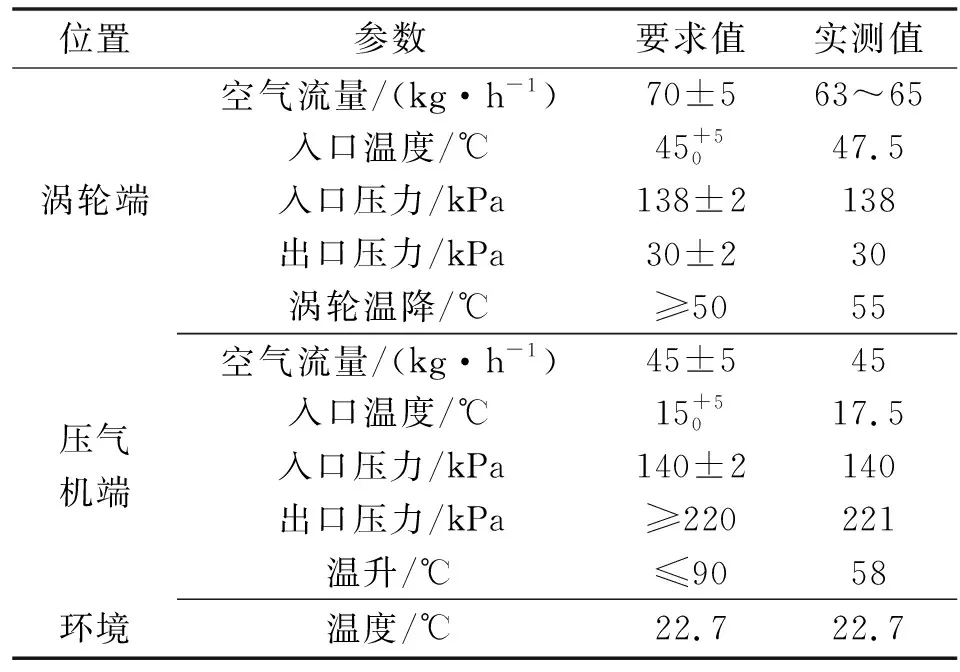

通過故障的排除和改進之后,對某型增壓渦輪性能進行了重新試驗,試驗結果如表3所示。

表3 試驗測量結果

由表3可知:改進試驗測試平臺之后,試驗件的渦輪端流量以及溫降均有所提高,并且溫降已經滿足大于50 ℃的試驗要求,驗證了文中的排故思路以及改進方法的有效性。但是,通過表3也可以看到渦輪端空氣流量仍偏低。

排除所有差異因素,經分析發現,設備供應商所在區域與本地區域的海拔不同,這將導致大氣壓力存在差異化。而設備供氣模塊的實際供氣壓力等于產品入口絕壓與大氣壓的差值,因此,大氣壓力的不同也將影響設備實際供氣壓力。

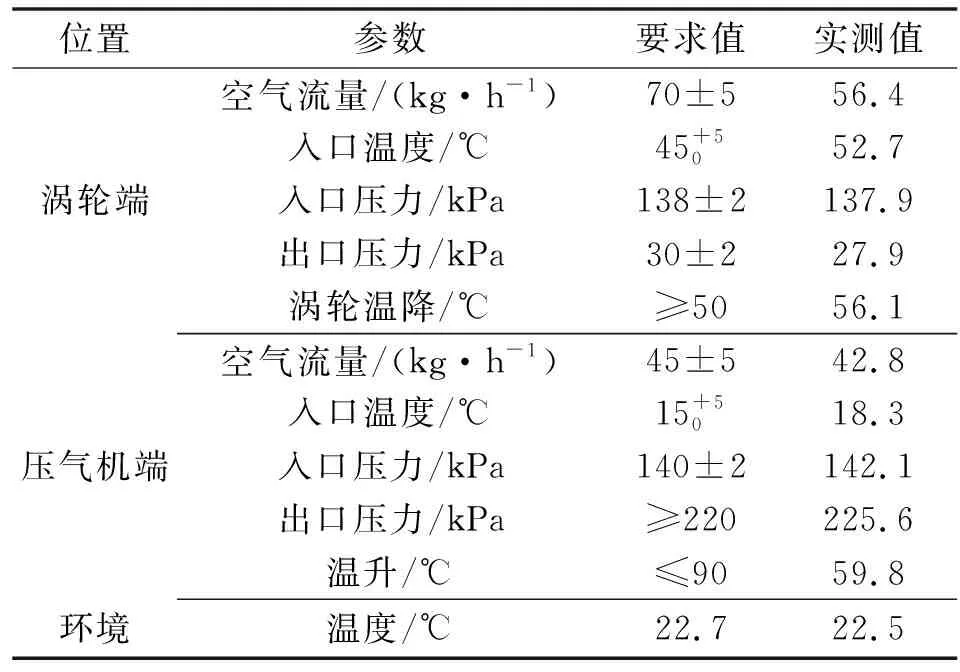

為了進一步驗證這一問題,先后在設備供應商所在的區域貴州以及本地區域進行了試驗。在設備供應商所在區域測得的渦輪端空氣流量為66 kg/h,而本地區域所測得的渦輪端空氣流量為56.4 kg/h。本地試驗結果如表4所示。

表4 采取措施前的本地區域試驗結果

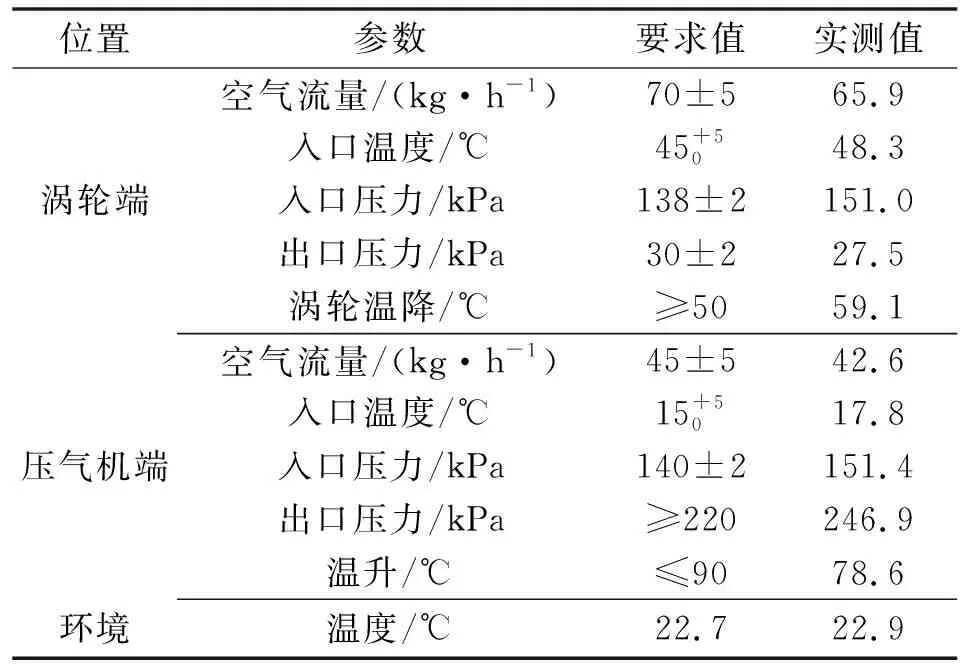

經確定,在貴州試驗時的大氣壓力為88 kPa,而本地實驗時大氣壓力為101 kPa。且設備的供氣模塊實際供氣壓力等于產品入口絕壓與大氣壓的差值,因此,為了排除不同區域大氣壓力差異,保證兩地試驗環境一致性,在本地區域試驗時提高了對應的渦輪端入口絕壓,以此來消除不同區域大氣壓力因素帶來的影響。最終渦輪端空氣流量變為65.9 kg/h,兩地試驗結果基本一致,驗證了不同區域的大氣壓力因素對試驗測試的影響,并通過采取改變渦輪端入口絕壓解決了該問題。本地試驗結果如表5所示。

表5 采取措施后的本地區域試驗結果

4 結論

(1)針對增壓渦輪實驗測試平臺提供了新的排故思路,可以從渦輪端和壓氣機端的進出口管徑進行理論計算和校核,檢驗其管徑大小選取是否合理,對不合理的管徑進行重新設計調整,進而可以通過改進渦輪端和壓氣機端進出口管徑提高試驗結果的準確性,為以后增壓渦輪測試平臺的設計及排故提供新的參考。

(2)內波紋管采用軟管不僅加大了空氣流動阻力,在一定程度上影響了試驗測量結果的精確性。而且,軟管容易在試驗過程中振動,導致所測參數值不斷波動,影響數據的讀取。因此,通過對環境保護艙內的內波紋管的材料進行改進,采用新的不銹鋼鋼管材料,可以減小空氣流阻,提高試驗平臺的測量穩定性。

(3)通過改進壓力、溫度信號傳感器的放置位置,使壓力、溫度信號傳感器的安裝點滿足對應要求的同時更靠近試驗測試產品,在一定程度上減小了所測壓力與實際壓力的偏差,提高了測試結果的準確性。

(4)驗證了不同區域海拔對試驗平臺的影響。不同區域海拔不同,環境大氣壓力也會存在一定的差異,這將導致不同區域產生不同的測試結果。因此,可以采取改變渦輪端入口絕對壓力的措施,減小不同區域測量值的差異。