煙氣胺法CO2捕集技術進展與未來發展趨勢

陸詩建,劉苗苗,劉玲,康國俊,毛松柏,王風,張娟娟,貢玉萍

(1 中國礦業大學碳中和研究院,江蘇 徐州 221116;2 中國礦業大學化工學院,江蘇 徐州 221116;3 中石化南京化工研究院有限公司,江蘇 南京 210044)

近年來,地球氣候顯著變暖,世界各地自然災害頻發,其主要原因之一就是人類過多地使用化石(碳)能源,使大氣中以二氧化碳為主的溫室氣體濃度快速上升。各國紛紛出臺減碳政策,相繼提出碳中和目標,以應對全球氣候變暖。

據Jiang 等[1]基于全球升溫1.5℃情景下的預測,與2020年相比,2050年需減少近100億噸年均CO2排放量,采用的措施包括大幅削減煤炭等傳統能源使用,大力發展核能、風能等清潔能源,同時加速化石燃料附加CCUS技術。其中,CCUS指的是CO2捕集、利用與封存技術,該技術具有減少人為CO2排放量,以及實現化石能源利用產生的CO2近零排放的潛力[2],成為當前碳減排主要途徑之一,也是2060實現碳中和的兜底技術保障。

國際能源署(IEA)指出,CCUS 技術是實現減排目標中唯一既能直接減少關鍵領域碳排放,又能降低已有CO2濃度以平衡無法避免的碳排放的技術[3]。據聯合國政府間氣候變化專門委員會(IPCC)根據不同情境預測,若2030年CO2減排量不能達到41%以上,則CCUS技術將成為保障全球升溫1.5℃的主要力量[4]。IEA 進一步分析得到,在可持續發展情景下,到2070年,CCUS將占據二氧化碳年減排貢獻的19.2%,累積碳減排貢獻的15%[3]。大規模、低成本、商業化將是CCUS工程未來發展趨勢。

煤炭是中國當前最主要的能源類型,燃煤電廠是中國CO2的主要排放源,達到CO2排放總量的50%以上[5]。將燃煤電廠煙氣CO2進行捕集回收與利用封存是國內碳減排的關鍵,也是CCUS技術大規模應用的必經之路。其中CO2捕集技術是最為關鍵環節,決定氣源純度和成本,過程耗能占CCUS項目總能耗60%以上[6]。目前燃煤煙氣CO2捕集技術主要采用有機胺吸收法,該項技術在國內仍不同程度地處于實驗室研究和工業示范階段,規模整體較小,對于大規模燃煤電廠CO2捕集工程(規模≥100 萬噸/年),國內尚沒有工業運行的先例,國外僅有2例。

1 煙氣胺法CO2捕集技術原理和工藝流程

1.1 胺法CO2捕集技術原理

胺法CO2捕集技術的基本原理是利用胺液和煙氣中CO2發生化學反應形成化學鍵從而實現對煙氣中CO2的吸收,并通過熱解再生將CO2釋放出來[7]。作為CO2吸收劑的胺液通常具有氨基和羥基,氨基可以改變溶液的pH,增加胺液分解后溶液的堿度,從而增加CO2的吸收速度,是有機胺吸收煙氣中CO2的關鍵[8]。

1.1.1 伯胺、仲胺反應原理

對于伯胺(一級胺)或仲胺(二級胺)吸收CO2,由于N 原子上連接活性氫,醇胺與CO2先反應形成兩性離子,兩性離子再與醇胺反應產生氨基甲酸酯,見式(1)、式(2)。總反應見式(3)。

吸收反應為放熱反應,吸收后進行加熱,可實現醇胺溶液再生。由總反應可看出,對于含有1個氫原子的伯胺和仲胺,由于熱力學的限制,最大吸收負載為0.5mol/mol,見式(4)。

對于伯胺和仲胺,其反應特征在于吸收速率快但吸收負載較低。

1.1.2 叔胺反應原理

叔胺(三級胺)分子結構上沒有活潑氫原子,因此不會形成氨基甲酸酯,其在吸收過程中可認為CO2離解時的催化劑,與CO2離解產生的氫離子反應生成碳酸氫鹽,見式(5)、式(6)。其總反應見式(7)。

吸收反應放熱,吸收后進行加熱,可實現叔胺溶液可逆再生。從總反應可得出,叔胺溶液對CO2的最大吸收負載可以達到1mol/mol;但是由于沒有活性氫,吸收速率較低。

1.1.3 空間位阻胺反應原理

對于空間位阻胺,由于與其分子結構中N原子相連的官能團較大,它將阻礙胺上活潑H 原子與CO2的反應,并且影響了生成的氨基甲酸酯的穩定性,使其最終離解為碳酸氫根。位阻胺吸收CO2的負載與叔胺相當,可達1mol/mol。

以AMP 為例,提出的一種反應過程如式(8)、式(9)。總反應見式(10)。

1.2 胺法CO2捕集技術工藝流程

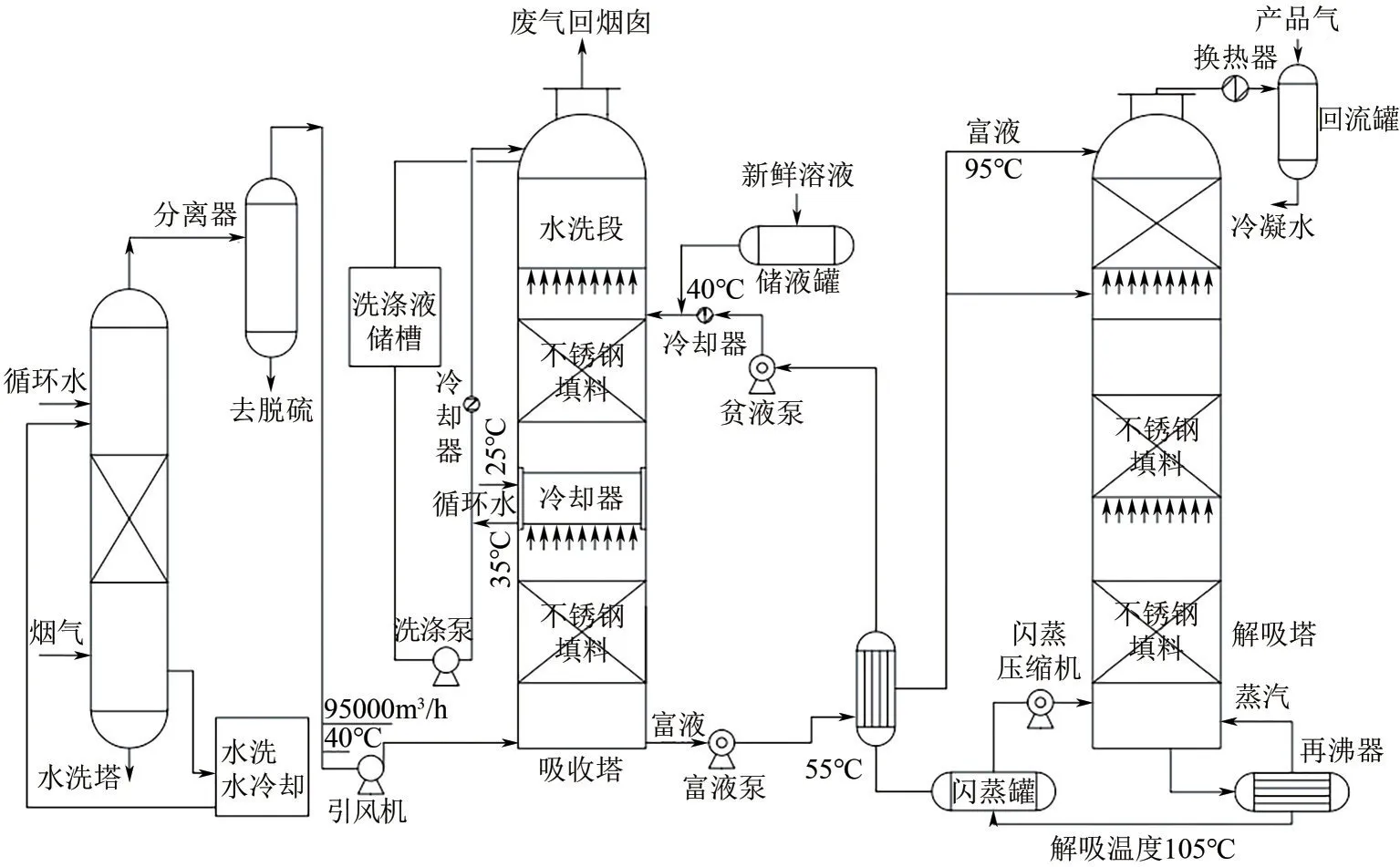

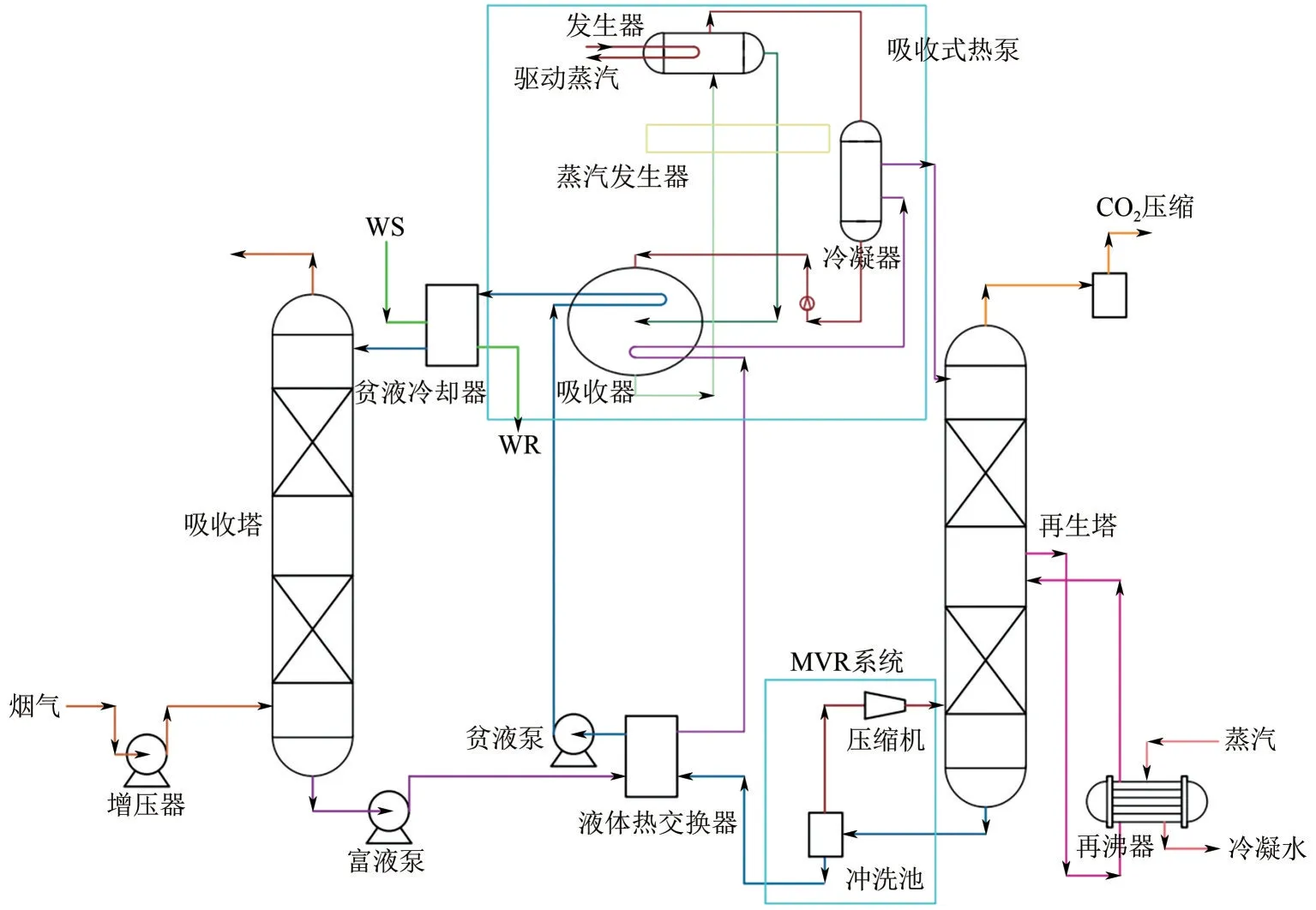

煙氣胺法CO2捕集技術工藝流程如圖1 所示。該碳捕集工藝系統的主要設備有引風機、水洗塔、吸收塔、解吸塔、閃蒸罐、再沸器、貧富液換熱器、貧液冷卻器以及輸送泵等。高溫煙氣進入碳捕集裝置的水洗塔,在塔內進行降溫脫硫等預處理后由引風機送入吸收塔。煙氣中的CO2進入吸收塔后與有機胺吸收劑發生化學反應進入液相,經洗滌降溫后的無碳煙氣從吸收塔頂部排出。吸收CO2的富液經富液泵送入貧富液換熱器與貧液進行換熱后送入解吸塔,在溫度和壓力的作用下發生逆向反應解吸出CO2變成貧液,引入MVR 熱泵使貧液閃蒸增壓,增壓后的閃蒸氣進入解吸塔與富液換熱放出大量熱量,和再沸器產生的熱量一起促進富液解吸再生。解吸塔頂排出的氣體經冷卻水分后得到較為純凈的CO2,隨后被送入后續壓縮工段用于封存和利用。解吸塔底的貧液通過貧富液換熱器降低溫度后泵吸到吸收塔塔頂,繼續進行CO2吸收工作。

圖1 煙氣胺法CO2捕集技術工藝流程

2 國內外胺法研究進展

胺液化學吸收法因其CO2分離能力較強、蒸氣壓低、成本低且可循環利用等優勢[9],成為目前燃煤/燃氣電廠燃燒后捕集CO2使用最為廣泛的技術。但是,胺液化學吸收法仍然存在一些不可忽視的缺陷,如捕集過程中由于蒸發和降解會造成大量溶劑損失;溶劑熱解再生過程中的能耗過高;設備腐蝕嚴重導致投資運營成本高等。為了克服這些問題,國內外大量研究在尋求吸收性能良好、再生能耗低、腐蝕性小、成本低廉的新型吸收劑,新型吸收劑包括混合胺、相變吸收劑、非水或少水胺、離子液體、納米流體、催化吸收劑以及氨基酸鹽類等。

(1)混合胺吸收劑 混合胺吸收劑的原理就是將具有互補特征的有機胺結合起來[10],通過不同的胺液比例復配優化,從而達到降低再生能耗的目的,是現階段燃燒后化學吸收法應用最多的吸收劑。Zhang 等[11]研究了單乙醇胺(MEA)、N?甲基二乙醇胺(MDEA)和哌嗪(PZ)組成的三元混合吸收體的吸收解吸性能,研究發現,相較于5mol/L MEA 吸收體系,MEA?MDEA?PZ 吸收體系的CO2循環容量和CO2解吸率增加,再生能耗降低,降低了15.22%~49.92%。Dash 等[12]對由AMP 和1MPZ 復配而成的混合吸收劑進行研究,發現20%(質量分數)AMP+20%(質量分數)1MPZ混合胺吸收體系的CO2循環容量最高可達1.7mol/L,遠高于傳統的30%MEA水溶液。

(2)相變吸收劑 相變吸收劑吸收CO2后形成兩相,僅有富液相進入解吸單元熱解再生,貧液相則直接循環至吸收塔,進入解吸單元的溶劑體積減小,從而使水蒸發及顯熱能耗降低[13],達到降低再生能耗的目的。Zhang等[14]研究了MEA/1?丙醇/H2O相變吸收系統的CO2捕集過程,發現該吸收體系的CO2循環容量最高可達2.59mol/kg,相較于30% MEA水溶液增加了62%。呂碧洪等[15]研究了“氨基?唑基雙功能離子液體?乙醇?水”相變體系捕集CO2吸收?解吸性能,結果表明該相變吸收劑穩定性和重復利用性良好,且吸收容量最高可達1.548mol/mol。周小斌[16]開發了“DETA?AMP?PMDETA”相變吸收劑,研究了不同配比下吸收劑分相情況、循環負載量以及吸收劑的物理性質,結果表明該吸收劑再生能耗最低可降至1.83GJ/t,相較于傳統MEA吸收劑降低了52%。Wang 等[17]以環丁砜為分相劑,改善了DETA?PMDETA 雙相吸收劑的節能再生能力,結果表明,DETA?PMDETA?環丁砜雙相吸收劑捕集CO2時再生熱耗最低可降至1.86GJ/t,比5mol/L MEA系統的再生能耗降低了53.4%。Wang等[18]提出一種1?丙醇代替部分水的單乙醇胺(MEA)基雙相吸收劑,以降低CO2捕集技術的再生能耗,結果表明,總再生能耗降至2.40GJ/t,比以30%(質量分數)MEA作吸收劑時降低了39.85%。

(3)非水或少水吸收劑 非水或少水吸收劑用有機溶劑或功能化離子液體代替部分水或全部水,以減少再生能耗、吸收劑損失以及對設備的腐蝕[19?20]。郭暉[21]考察了MEA/EGME 非水吸收體系在CO2吸收解吸過程中的特性,發現MEA/EGME吸收體系的吸收容量約為2.1mol/mol,吸收解吸循環負載量為1.4~1.5mol/kg,且再生能耗約為MEA 水溶液的45%。Bougie等[22]將MEA分別溶于乙二醇、1?丙醇(EG/PrOH)、二乙二醇單乙醚(DEGMEE)以及N?甲基甲酰胺(NMF)并用于捕集CO2,研究發現MEA?DEGMEE 吸收體系的吸收解吸性能最佳,其再生能耗比30%MEA水溶液降低了78%。

(4)離子液體吸收劑 綠色溶劑離子液體因其熱穩定性高以及可調控的分子結構而受到特別關注[23],其在CO2捕集過程中具有捕集效率高、再生能耗低等優點。但離子液體黏度極高、制備成本極大,因此目前僅處于實驗室階段。金羿等[24]研究了羥基吡啶型離子液體[P4444][3?Op]與DBU 復配對CO2的吸收性能,結果表明,制得的[P4444][3?Op]具有良好的吸收性能,吸收容量可達到1.06mol/mol。郭雨桐等[25]利用[TETAH]+[BF4]?和乙二醇(EG)復配吸收CO2,發現當[TETAH]+[BF4]?質量分數為20%、氣體流量為200mL/min、吸收溫度為15℃時,[TETAH]+[BF4]??EG體系的CO2吸收容量可高達1.50mol/mol。

(5)納米流體吸收劑 納米流體是通過將納米級材料(如納米顆粒、納米管、納米纖維等)均勻分散到基液中形成的一種新型吸收劑[26],能夠強化CO2吸收過程中的氣液傳質并降低吸收劑熱解再生時所需的能耗[27],進一步提升CO2吸收性能。Saidi[28]研究了碳納米管和SiO2納米流體對CO2吸收的強化作用,結果表明,碳納米管和SiO2納米顆粒顯著改善了基流體的傳質性能,提高了CO2的吸收速率,且碳納米管比SiO2納米流體具有更好的吸收性能。趙子淇等[29]比較了不同納米流體(SiO2、TiO2、Al2O3)對CO2吸收的強化作用,結果表明,60nm的TiO2對TETA 吸收CO2的促進作用最明顯,平均增強系數達到1.42。

(6)催化吸收劑 催化型吸收劑則是向有機胺吸收劑中加入催化劑,可以有效促進解吸的進行,可以在原吸收劑體系基礎上進一步提高循環容量、降低再生溫度從而減少再生能耗。Seo 等[30]研究了以鎳納米顆粒為催化劑的MEA 溶劑在工業反應器填充柱中捕集CO2的吸收性能,研究表明在微反應器中有限的混合條件下,CO2的平均吸收率提高了34%。Zain Ali Saleh 等[31]研究發現,相較于未添加催化劑的MEA水溶液,在MEA中添加SO2?4/ZrO2/SiO2可使再生能耗降低36.48%,解吸率增加35.1%。

(7)氨基酸鹽類吸收劑 氨基酸鹽類具有與烷醇胺相似的官能團[32],因此其吸收速率和吸收容量與烷醇胺相當。相較于傳統胺類吸收劑,氨基酸鹽類還具有毒性低、揮發性低、腐蝕性低以及抗降解能力強等獨特優勢[33]。目前的研究表明,肌氨酸鹽、甘氨酸鹽、脯氨酸鹽是眾多氨基酸鹽類吸收劑中CO2吸收速率較快的一類[34]。Gao等[35]對比研究了6種常見氨基酸鹽和MEA水溶液的CO2捕集性能,發現肌氨酸鉀的循環容量和MEA 水溶液相似,同時肌氨酸鉀的吸收熱最低為?75.79kJ/mol,顯熱最低為1.18GJ/t,分別比MEA水溶液低14.1%和23.2%。趙月[36]在模擬煙氣條件下比較了賴氨酸鉀和MEA水溶液吸收CO2的吸收速率、吸收熱以及循環容量,發現賴氨酸鉀和MEA 水溶液吸收速率和吸收容量相當,但賴氨酸鉀循環負載量較高、耐熱和耐氧化能力較強。

總的來說,雖然胺液化學吸收技術相對于其他碳捕集技術較為成熟,但由于胺液普遍存在能耗及運行成本較高、穩定性差、逃逸損耗嚴重等因素,限制了其快速應用和推廣。因此,研究新一代的低能耗、低成本、穩定高效、逃逸系數較小的二氧化碳捕集化學吸收法胺溶劑,大幅度降低其能耗水平及CO2捕集成本,仍是該技術未來的主要發展趨勢。

3 國內外胺法節能技術研究進展

胺液吸收劑配合節能技術可在傳統工藝基礎上進一步降低能耗。每種配方溶劑有其相適應的節能技術。

Rehan等[37]研究了在安裝中間冷卻器對MEA法CO2捕集系統性能和節能效果的影響,結果表明,CO2捕集系統安裝中間冷卻器可以提高捕集效率、降低能耗和減少MEA 溶劑用量,并且中間冷卻器的理想位置是靠近吸收塔的底部。

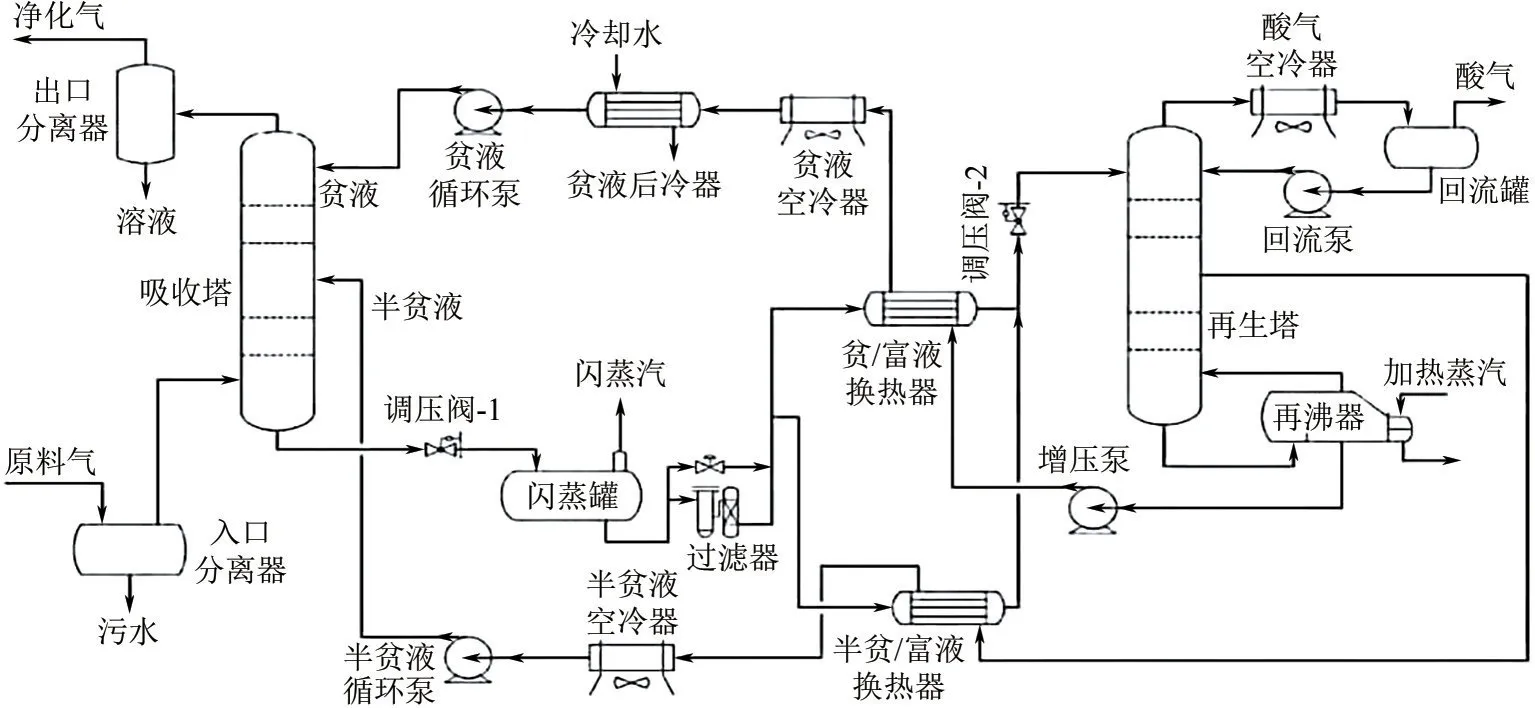

李景輝等[38]對比分析了酸氣直接壓縮式熱泵、半貧液循環以及富液壓力能回收3種節能技術對高酸性天然氣脫硫脫碳的節能效果,綜合裝置總能耗和有效能考慮,半貧液循環技術(圖2)對高酸性天然氣脫碳裝置的節能效果最優。

圖2 半貧液循環高酸性天然氣脫硫脫碳工藝流程[38]

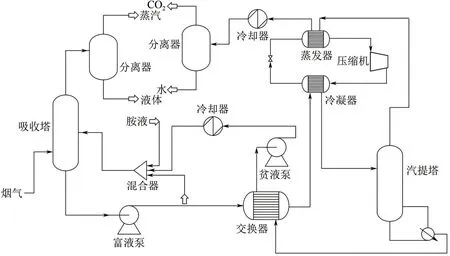

高麗娟[39]基于常規胺法CO2捕集系統引入壓縮式熱泵技術(圖3),結果表明,系統再生能耗最低可達3.651GJ/t,相較于常規胺法CO2捕集系統,節能率達到了13.15%。

圖3 基于壓縮式熱泵的CO2捕集工藝流程模型[39]

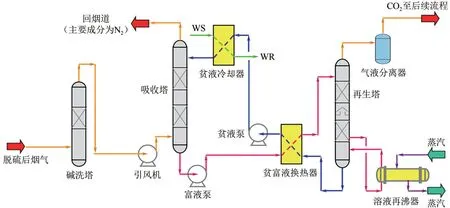

張金鑫[8]基于MEA法煙氣CO2捕集系統引入MVR熱泵供熱系統(圖4),結果表明,和傳統CO2捕集工藝相比,在保證CO2捕集率基本不變的情況下,MVR 熱泵供熱CO2捕集工藝最多可降低25.62%再生能耗。

圖4 基于MVR熱泵的CO2捕集工藝流程[8]

李小飛等[40]通過Aspen Plus 軟件對傳統胺法脫碳流程以及吸收塔中間冷卻流程、富液分流流程、貧液蒸汽再壓縮流程、分流流程、富液分流與貧液蒸汽再壓縮整合流程等優化流程進行模擬研究,研究發現,富液分流與貧液蒸汽再壓縮整合流程(圖5)節能效果最好,相較于傳統胺法脫碳流程,再生能耗下降28.2%。

圖5 富液分流與貧液蒸汽再壓縮整合工藝流程[40]

Lu等[41]基于MEA法捕集CO2開發了“吸收式熱泵+MVR 熱泵”耦合雙熱泵的低能耗CO2捕集工藝(圖6),結果表明系統能耗比常規MEA 工藝降低38.32%,節水率為63%。

圖6 雙熱泵耦合低能耗CO2捕集工藝流程[41]

4 國內外胺法反應器研究進展

傳統的反應器(板式塔、填料塔以及噴霧塔)雖然具有成熟的技術和強有力的市場應用,但其仍然存在設備體積大、運行成本高、耗能大等問題。因此,需要尋求小型化CO2捕集反應器來替代傳統的塔式化學吸收法。目前,CO2捕集反應器的開發研究主要集中于膜接觸器、微通道反應器以及超重力反應器等。

膜接觸器是近年來出現的一種新型氣體分離反應器,充分耦合了化學吸收法和膜分離法,具有氣液接觸面積大、傳質速率快、操作靈活、設備體積小等優勢[42]。膜類型主要有中空纖維膜、平板膜以及螺旋纏繞膜等,其中中空纖維膜因比表面積大、占地面積小,且自身具有支撐結構等優勢[43],成為目前膜接觸器中研究最為廣泛,也是最具有發展潛力的。

吳佳佳等[44]以中空纖維膜接觸器為吸收反應器,考察了操作條件不同以及膜結構尺寸不同對MEA、DEA、MDEA 和DMEA 4 種吸收體系吸收CO2性能的影響。結果表明,吸收劑濃度、流速增加,氣體流速降低有利于提升CO2脫除效率。

Magnone等[45]采用陶瓷中空纖維膜接觸器對5種單胺和16種混合胺吸收劑的CO2捕集性能進行了比較研究。結果表明,使用疏水改性陶瓷HFMC進行CO2化學吸收的單胺基和混胺基吸收劑的CO2吸收性能高度依賴于其化學性質和濃度。

微反應器是微化工技術的核心部件,利用微尺寸效應來強化氣液傳質過程,既有良好的傳質和傳熱性能。由于其具有產品收率高、安全性好、停留時間可調等優點[46],被廣泛應用于CO2吸收。

Aghel 等[47]在圓形微通道反應器內采用MEA 水溶液對CO2進行吸收,結果表明,增加溶劑中MEA濃度和溶劑體積顯著提高了吸收效率和氣相體積傳質;氣體流量的增加會導致吸收速率的降低,從而氣相傳質系數增加;與其他傳質裝置相比,微通道反應器提高了吸收速率。

Janati 等[48]在T 形微通道中使用MEA+DEA 和MEA+TEA水溶液脫除CO2,結果表明,在最優條件下,MEA+DEA和MEA+TEA水溶液對CO2的最大脫除率分別為97.9%和91.9%,體積總氣相傳質系數最大分別為110kmol·h·kPa/m3和67.5kmol·h·kPa/m3,表明與其他傳質裝置相比,采用微通道吸收CO2過程中體積總氣相傳質系數得到顯著提升。

旋轉填充床(RPB)作為一種典型的過程強化裝備,對化工過程中的傳質過程具有較好的強化作用[49]。RPB高效的傳質效果有利于有效縮小設備尺寸,減少占地面積,降低CO2捕集系統的設備成本,同時RPB操作彈性較靈活便于移動[50]。

盛淼蓬[51]以有機胺為吸收劑,研究了RPB 對CO2脫除過程的強化作用,研究發現,相較于傳統塔器,RPB能夠顯著提升CO2的脫除效果。

Yu 等[52]在RPB 中使用濃縮哌嗪(PZ)和PZ+二乙三胺混合水溶液作為吸收劑,從含10% CO2的氮氣氣流中捕獲CO2。結果表明,與傳統填充床相比,RPB具有更大的氣液接觸面積以及更高的傳質速率。

5 國內外胺法示范工程研究進展

隨著CCS技術的興起,目前國內外研究二氧化碳捕集的科研機構和公司越來越多,碳捕集研究越來越受到關注,并逐步開展試點和示范。

5.1 國內胺法示范工程進展

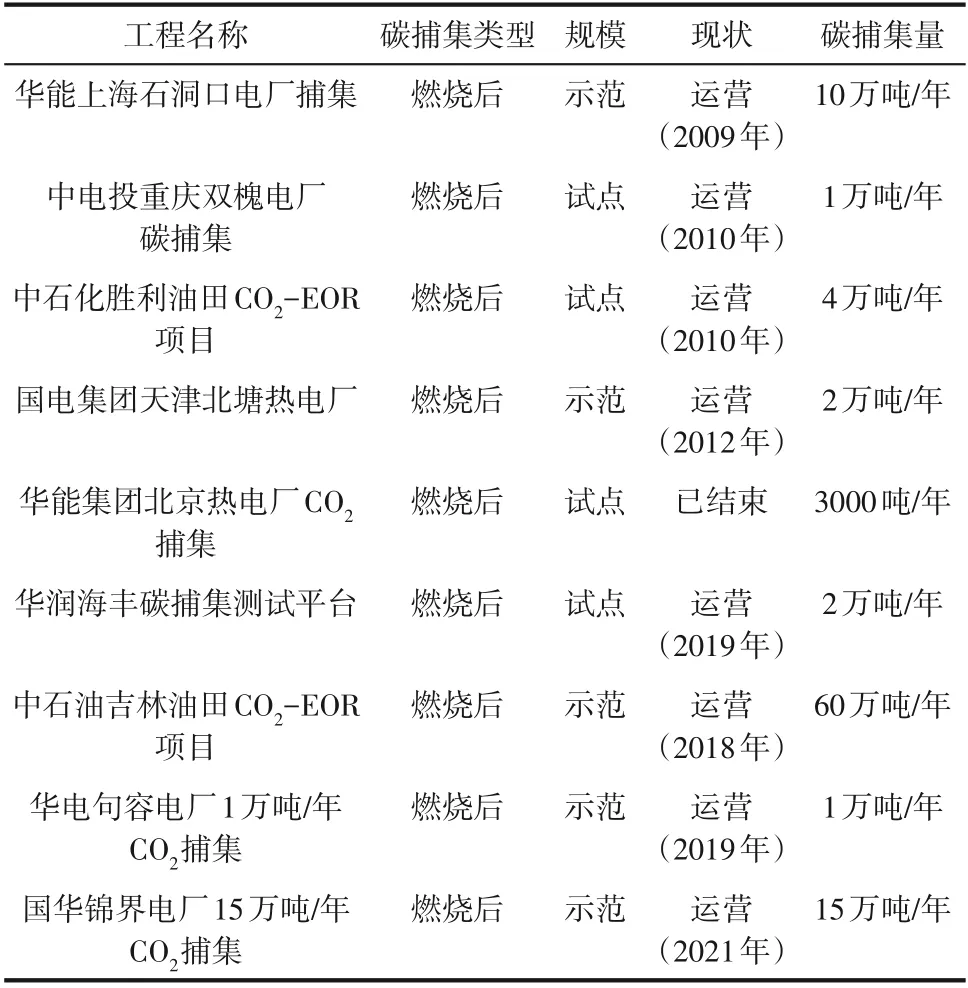

在國內,胺液化學吸收法碳捕集技術能耗平均水平約為2.4~3.2GJ/t,達到了國際同類水平,但缺少大規模的工業或商業應用,目前仍處于工業示范階段。我國設計規模較大的、主要的CCUS示范項目,如2009 年投運的華能上海石洞口碳捕集示范項目(10 萬噸/年)、2010 年投運的勝利油田煙氣碳捕集工程(4 萬噸/年)、2019 年投運的華潤電力海豐公司CCUS 測試平臺項目(2 萬噸/年)以及2021 年投運的國家能源集團錦界碳捕集示范工程(15 萬噸/年),均采用了相對成熟的復合胺液化學吸收技術。國內相關胺法CO2捕集工程和示范見表1。

表1 國內胺法示范工程進展

5.2 國外胺法示范工程進展

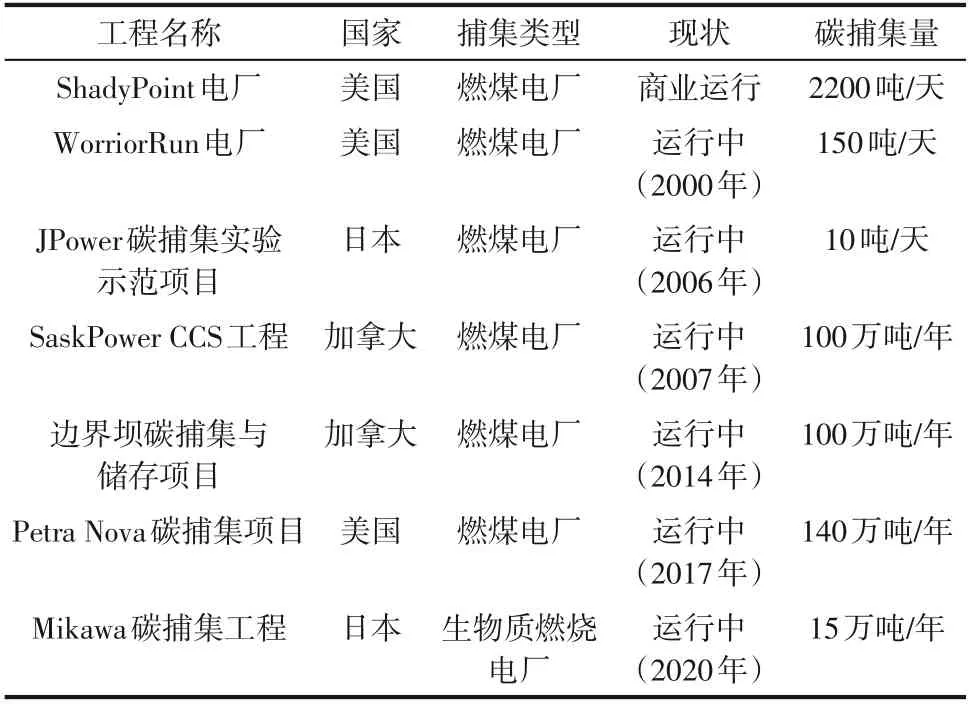

國際范圍內,胺液化學吸收法成熟度較高,廣泛應用于現有的燃煤電廠等煙氣CO2捕集,在國際上已經完成了工業示范和大規模商業運行階段。2014 年加拿大投運了100 萬噸/年的SaskPower 邊界大壩項目(圖7),2017 年美國投運了世界最大規模的140 萬噸/年的PetraNova 項目,2020 年日本投運了Mikawa 生物質燃燒電廠15 萬噸/年碳捕集工程,均采用胺液化學吸收捕集技術。胺液再生能耗平均水平為2.6~3.0GJ/t。國外相關胺法CO2捕集工程和示范見表2。

圖7 SaskPower邊界大壩項目

表2 國外胺法示范工程進展

6 結語

總體來說,從技術研發層面,煙氣碳捕集國內技術與國外處于并跑階段,但是大規模CO2捕集工程技術研究較少;從工程示范與應用層面,國內外均建立了燃燒后CO2捕集工程,但國內工業級示范較少,無百萬噸級示范;從運行實踐層面,國內燃燒后捕集工程運行時間普遍較短;胺液開發、節能技術、工藝裝備仍有較大提升空間。未來胺法CO2捕集技術的發展趨勢主要有以下方面。

(1)低能耗高碳容吸收劑。高吸收速率、高吸收容量以及低再生能耗是目前開發新型吸收劑的主要研究方向。新型吸收劑包括混合胺吸收劑、相變吸收劑、非水吸收劑、離子液體吸收劑、納米流體吸收劑、氨基酸鹽類吸收劑等,但仍處在實驗室階段,且對于新型吸收劑與CO2反應機理以及過程變化的研究相對較少,此應成為研發的重點。

(2)吸收劑防降解與逃逸控制技術。吸收劑降解會導致溶劑損失、CO2吸收能力退化、溶液發泡、設備腐蝕以及管道堵塞等一系列問題,因此研究其降解特性(降解過程、降解產物)并開發相應的抗降解劑至關重要。煙氣CO2化學吸收系統的污染物排放形態和成分復雜,會引起環境問題,因此開展CO2化學吸收系統煙氣污染物排放與控制研究,對于化學吸收碳捕集大規模應用與示范具有重要意義。

(3)節能工藝技術。加強運行穩定、操作彈性大的節能工藝開發和多種節能工藝耦合技術的研究,進行過程模擬優化,以期得到最佳的節能效果。

(4)特大型CO2捕集反應器開發。加強捕集反應設備強化方面的研究,胺法CO2捕集的過程強化多通過開發高傳質效率、高通量以及低壓降的塔設備以及傳質內構件來實現。