工業互聯網模式在模具制造加工產業中的應用探究

李玉坤

(富聯科技(晉城)有限公司,山西 晉城 048000)

引言

工業企業是對自然資源開采和對各種原材料加工的社會物質生產部門。隨著工業互聯網相關技術的發展以及其創新應用的不斷落地,也帶來模具制造加工產業的數字化升級。工業互聯網模式在模具制造加工產業中的應用,需要跳出產業本身,進行創新的應用探討。

1 工業互聯網技術概述

1.1 工業互聯網的定義

驅動工業互聯網發展的原因有很多。首先,新一代網絡技術的發展和應用提升了工業生產力,可以極大地提高工業生產效率。其次,世界各國工業發展戰略出臺后,帶來新一輪的工業產業發展競爭,進而驅動了工業產業變革。最后,舊工業生產力對經濟驅動力作用不足,高能耗、高污染問題亟待解決,需要工業互聯網幫助產業發展。因而,多原因帶動了新的工業產業革命。

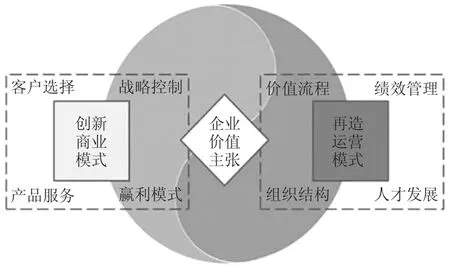

1.2 工業互聯網的新模式(見圖1)

圖1 企業轉型的關鍵要素圖

工業互聯網的發展,以網絡為基礎,以平臺為中樞,數據為要素,安全為保障,形成六大新模式,即:平臺化設計、智能化制造、網絡化協同、個性化定制、服務化延伸和數字化管理。

工業互聯網打破傳統的工業生產模式,將用戶需求、企業形態、供應鏈、產業鏈中的各種工業生產要素,通過信息網絡技術,以提高生產效率、提升和創造經濟價值、降低能耗和保護生態環境等為目的,重新建構起更為系統化和科學合理的工業生產要素間的關聯。基于工業互聯網的企業需要創新生產模式、組織形式和商業范式。企業需要在力所能及的范圍內,通過網絡信息技術,跟隨國家工業發展策略和產業發展需求,創新建構起更高效、更安全、更具經濟價值和更加低碳環保的生產模式、組織形式和商業范式。

1.3 工業互聯網對工業發展提出更高要求

在工業生產制造中,基于智能化、自動化的工業生產,需要具備更高可靠性、更強安全性和更低延時性的技術手段。在企業利益層級,需要在復雜的競爭關系中尋求合作關聯,基于企業需求進行個性化定制、服務延伸和數字化管理。在產業層級、價值鏈層級,需要國家政策的引導和促進,需要產業層級、價值鏈層級的互通互聯、平臺搭建和技術語言互通。在建設人才層面,需要了解工業互聯網技術、熟悉企業、行業和產業發展的綜合型人才,需要具備多元知識結構的人才來建構全新的工業互聯網產業模式。

2 模具制造加工產業解析

2.1 模具制造加工

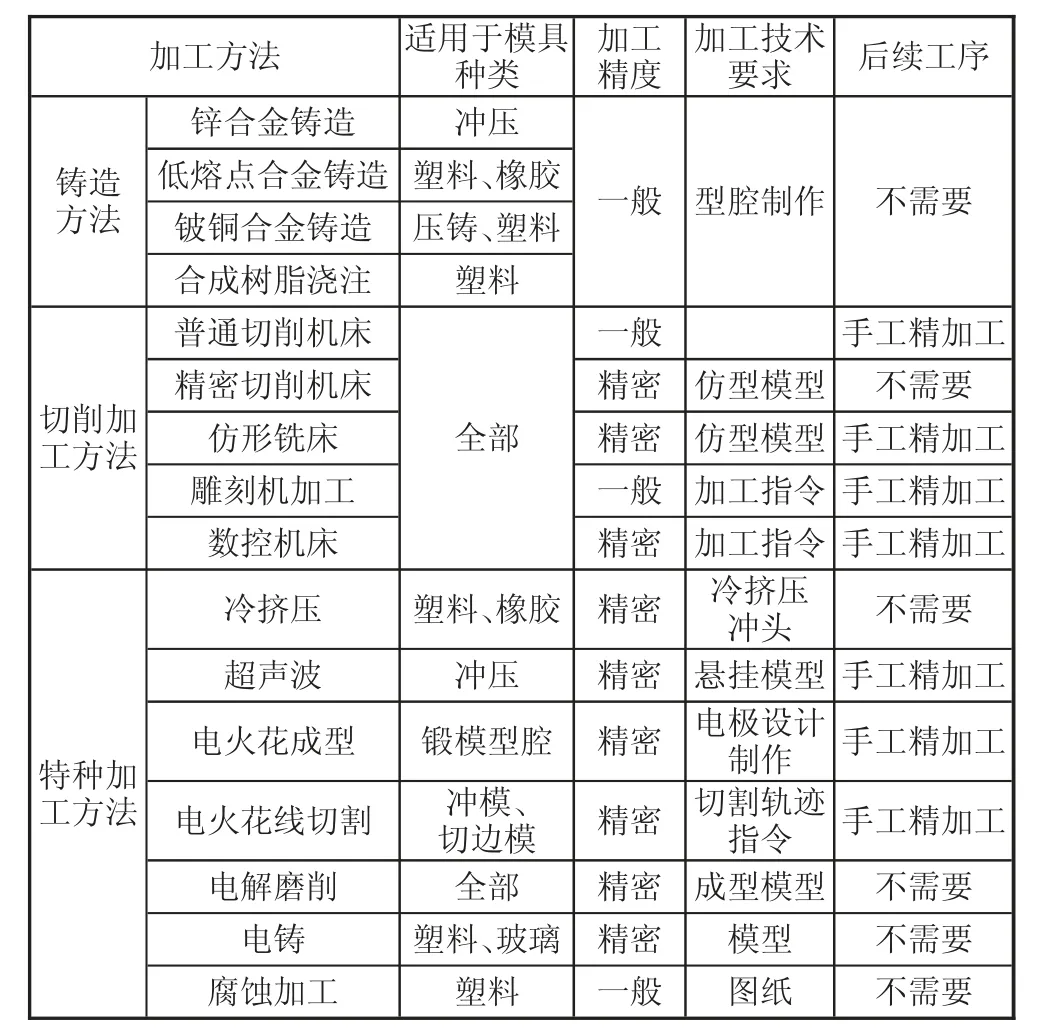

模具通過生產設備對不同坯料的力學加工完成產品或其零部件的成型處理。從產品成型角度來講,需要產品形態、模具、成型設備和物料的共同作用,進而完成產品或其零部件的批量生產。模具根據材料的不同分為五金模具、塑料模具和特殊模具。模具加工方法工藝特點如下頁表1所示。

表1 模具加工方法工藝特點

模具的制造加工是根據產品生產設備要求和產品成型特點對產品成型模具的加工。模具加工流程如下:

1)根據生產設備要求和產品成型特點進行模具設計,選擇模具材料。

2)通過銑削等工藝對模具原材料進行打孔、絲板攻牙等模具匹配上的粗加工,通過CNC加工、電火花加工等完成模具在產品形態上的精加工,通過慢走絲加工完成模具鉆孔、頂針和行位等的精細加工。

3)通過配模、模具阻力測試、試模和模具表面處理,實現模具在產品生產上的使用功能。

2.2 模具制造加工產業特點

2.2.1 模具需要根據產品制件需求進行制造加工

模具是產品成型的工具,是產品批量生產的固定設備。因而,模具是單件、多品種的產品生產工具,需要根據產品尺寸、形態、表面特質和精度要求進行設計和制造加工。同時,需要保證模具的生產使用壽命。產品零部件形態各異、尺寸大小不等,會面臨加工精度、裝配精度、材料成型限制等各種生產加工問題。

2.2.2 模具質量有多種影響因素

為保證模具制品的數量和質量,模具的制造加工需要達到一定的精度、剛度和使用壽命。影響模具加工精度的原因有模具加工設備的加工精度、自動化水平、模具制造生產方式、管理水平以及裝配鉗工的技術等。影響模具使用壽命的因素主要有模具的機構、材料、加工質量、工作狀態以及產品零部件要求等。

2.2.3 模具制造加工產業的經濟效益提升

模具的生產成本和生產周期決定了模具制造加工的經濟效益。為保證模具制造加工的質量和加工周期,提升模具制造加工的經濟效益,需要建立明確的模具設計、加工、驗收等技術標準,提升模具企業的專門化程度、模具制造的加工技術手段以及模具生產企業的經營管理水平,平衡制品需求在模具尺寸、材料、精度、剛度上的經濟利益,降低模具的復雜程度。

3 工業互聯網模式在模具加工產業中的應用探討

3.1 利用數控加工技術提升模具加工精細能力

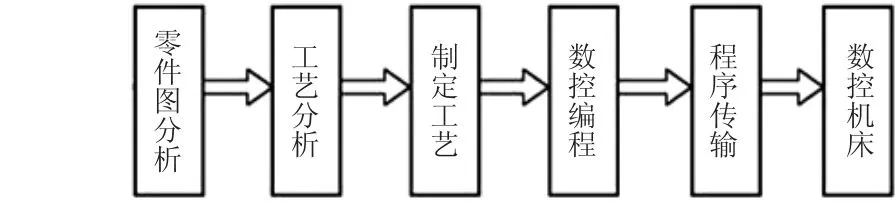

產品工藝質量很大程度上由模具的加工精度決定。模具加工設備是影響模具精度和可加工程度的重要因素。傳統的模具加工設備自動化程度低,很難實現高標準的精細加工。見圖2。

圖2 數控加工過程

模具的數控加工技術[1]可以實現高精度、高速度、高柔性化、網絡化和智能化的模具加工工藝。采用先進數控加工技術的模具加工設備,可以完成單件、小批量、高精度和復雜表面的零件加工。

目前,數控加工技術的精度已經可以達到亞微米級,可以很好地保證模具精度。高速切削可以提高加工的切削力,減小加工中的熱變形,提升加工速度。柔性化的加工可以實現多尺寸、多形變、更大范圍的模具形態加工。基于FMS、CIMS的網絡化加工,可以實現遠程的加工監視、控制、檢測和診斷。智能化的加工技術可以實現加工設備的自檢測、自動處理、自動化編程和專家系統等,為處理模具加工加工設計、復雜表面處理和精密模具制造提供便利[2]。

3.2 無人化操作提升模具制造加工的生產安全

模具制造加工生產中,需要多種數控設備進行金屬切削、打磨等加工處理,隱藏生產安全隱患。隨著工業互聯網相關技術的發展,模具制造加工設備將更加自動化和無人化,減少了人為操作,并可以實現遠程控制加工,極大地保證了模具的生產安全。

3.3 利用數字軟件平臺優化產品設計、模具設計、模具加工間的關聯,提升模具設計創新能力

傳統的模具設計大都是根據產品制件的結構進行模具設計。需要產品設計師、結構設計師了解模具分型、脫模等模具知識,模具設計師要理解產品結構功能特點和模具加工流程,不同加工階段的模具加工師傅要保證模具的加工精度。因而,產品制件從設計到批量化生產間,存在諸多溝通環節。

工業互聯網時代,通過設計軟件與模具加工軟件的數字化互通,可以實現精準的產品形態概念到模具實體化過程。更重要的是,在具體的產品研發中,圍繞產品創新,需要視覺化、動態化的模擬技術,提供一個在產品造型設計、結構設計、模具設計以及數字加工間的實時溝通通路,建立產品創新設計到模具數字化加工間的可行性模擬實驗,進而降低產品概念在模具加工中的試錯成本,提高產品創新設計和模具創新設計機會,提升產品的綜合創新能力。

3.4 基于MES實現智能化的模具制造加工管理,提升模具制造加工的經濟效益

基于MES的模具制造加工管理,可以實現在系統層面的制造加工管理、提升效率和管控成本。在具體的應用中,需要搭建系統的軟件管理平臺,通過網絡通訊技術和物聯網技術將生產設備接入信息化系統,通過數控加工技術實現模具的精細化、智能化加工,進而實現生產過程的數字化、網絡化、自動化和智能化。通過應用軟件建立產品制件設計、結構設計、模具設計間的交流與溝通。通過計算機孿生技術,建立模具設計與模具生產加工間的實時監測。通過數字化的信息管理,建立生產計劃、進度、資源、質量信息的平臺層級信息,并根據生產需求進行有序流動。

3.5 將模具制造加工產業融入更高層面的工業生產制造體系

模具制造加工是工業產品從設計研發到批量生產的中間部分,也是產品從概念設計到具體產品實物實現的重要環節。

從產品生產制造角度來看,模具制造加工上游承接產品設計研發,模具需求由產品需求變化決定。中游通過模具設計、加工和生產管理實現模具的加工制造。下游需要保證產品制件的批量生產質量和數量以及廢舊模具的回收和再利用處理。

從模具制造加工產業角度來看,上游關聯模具加工材料、模具表面處理材料、模具加工設備的約束。中游面臨模具制造企業在技術、客戶、資源等方面的激烈競爭。下游服務不同的產品生產企業,需要不同的模具制造類型和模具加工制造服務。

未來,工業互聯網模式在模具制造加工產業中的應用創新,或許更多需要基于產業鏈、價值鏈層面的思考與創新建構[3]。比如,通過企業在資本層面的重組、合作或并購等,實現產業橫向和縱向的利益最大化。通過對數字化、智能化、精密度更高的模具加工技術的應用,帶動產品研發層面的設計創新,進而增加企業自身的競爭力。通過數字化的統籌管理,建立模具制造加工在企業內部、產業鏈、價值鏈上的系統關聯,實現成本優化或是經營模式創新等等。

4 結語

工業互聯網模式在模具制造業中的應用,需要結合工業互聯網技術特點和模具制造加工產業特點進行綜合創新。其應用不能只是為了迎合技術發展而盲目地進行產業升級,需要基于企業自身的效率優化和利益最大化,建立可行的模式應用。要立足行業未來發展的可能進行應用創新,將低碳化、綠色等符合人類長遠發展的思考納入其中。