輸煤皮帶機轉運點降塵除塵方案研究

李 凱,王文杰

(中國平煤神馬集團設備租賃分公司,河南 平頂山 467000)

引言

井下開采原煤在進入選煤廠后被分選,經過多道復雜的加工工藝,如運輸、破碎、卸煤、分選等,變成不同規格的產品,與此同時,過程中會產生煙塵,造成很大的污染。選煤廠中由于降塵和防護措施不到位,輸煤過程中將會出現大量的粉塵游離在空氣中,工作人員在進行作業時會被包圍在細微粉塵顆粒中,工人大量吸入有害物質,時間過久會造成呼吸系統的損傷,更嚴重則會罹患塵肺病。隨著工廠中粉塵顆粒在空氣中的濃度上升,還有可能有發生爆炸的風險。所以,對選煤廠中的降塵技術進行研究,提出改善問題解決問題的方法是十分關鍵的。國外的降塵技術起步較早,對此有不錯的成果,如英國的Simslin粉塵儀、德國的TM系列的測塵儀等,它們都可以對空氣中的粉塵濃度進行實時精確監測,在濃度超越極限值時會發出警告確保人員安全,具有測量準確、運行穩定、適用面廣等特性。而國內的降塵技術起步較晚,在國外同類型研究的基礎上進行過創新和開拓,改進了氣水噴霧降塵,優化工藝降塵、仿真優化降塵等技術。本文針對選煤廠粉塵問題進行分析,開發合理有效的降塵技術,從而提高工作效率。

1 轉運點粉塵特點

轉運點使礦山、洗選煤廠輸煤系統重要的一部分,在工作過程中會產生大量的粉塵,其造成的主要原因如下:

1)開采后的原煤的含水量較低,當低于7%后,在隨之的轉載、破碎等工藝中就會造成大量粉塵。

2)轉運點處,進行進料、卸料的過程中,物料下落及物料攜帶氣流相互碰撞,局部壓力不穩定,產生大量粉塵。

3)長時間工作轉運點會積聚大量的煤塵,揚起后掉落的物料會對積聚煤塵造成二次揚塵。

在實際生產中,轉運點降塵通常采取布袋式、多管式、濕式除塵等技術。本文中采用布袋式技術來設計降塵方案,具有較高的除塵效率,改善工人作業環境。

2 控制方案設計

2.1 設計要求

本文轉運點降塵裝置中采用三相四線制交流電,380/220 V,額定頻率50 Hz。當供電電壓浮動特別大時,設備會進行報錯,只有穩定在額定電壓5%~10%,設備才能正常運行,而且為了安全,電源必須有安裝地線端子和過載保護的功能。輸煤皮帶機轉運點環境較為復雜,通常具有很高的粉塵含量、溫度及含水量,為了能在如此惡劣的環境中正常運行,電機需采用符合IEC標準的高防護等級的防爆變頻電機。動作閥門及擋板電機的堵轉電流不應過大,最高應低于電機額定參數的8倍。為了對抗沖擊,控制柜應選用具有較高剛度的材料避免變形的產生。控制系統的接口數應該高于以前系統的15%。在溫度超過一定限度后,控制柜需要完成自啟動通風裝置的任務。另工作人員可以通過控制柜遠程控制其他設備。

2.2 功能分析

為滿足實際需求,對選煤廠輸煤皮帶轉運點進行分析,要求除塵方案應該具備以下主要功能:

1)定時清灰。在工作過程中,粉塵無時無刻不在積累,除塵系統表面會累積大量灰塵,且對粉塵清理一段時間后就需要再次對粉塵進行清理,除塵系統應定時清理,每過一定時間,發出控制指令,通過小幅度振動清理轉運點除塵裝置粉塵,從而改善除塵系統工作環境。

2)壓差清灰。當粉塵過多時,會造成除塵裝置出口壓力增大,當超過一定值后,需要能夠完成自啟動壓差清灰減小出口壓力。

3)溫度檢測。對除塵系統的出口粉塵濃度選用Pt100溫度感測器進行監控,實時處理溫度信號為電信號,隨后與控制器交互,達到邏輯控制的功能。當溫度感測器監測溫度過高時,控制器應及時停止設備并發出語音警告。狀況好轉后進行復位和自啟動。

4)實時監控。需要進行精準有效的監控除塵系統中各種參數,如溫度、粉塵濃度、壓力等,在參數發生變化時能夠實時傳輸給控制器,參數產生錯誤時能發出語音警告。

5)控制模式。具備手動控制、自動控制及遠程控制3種模式,額能根據實際情況進行更改。

6)可靠性。采用一定保護裝置和輔助設施,確保系統穩定。

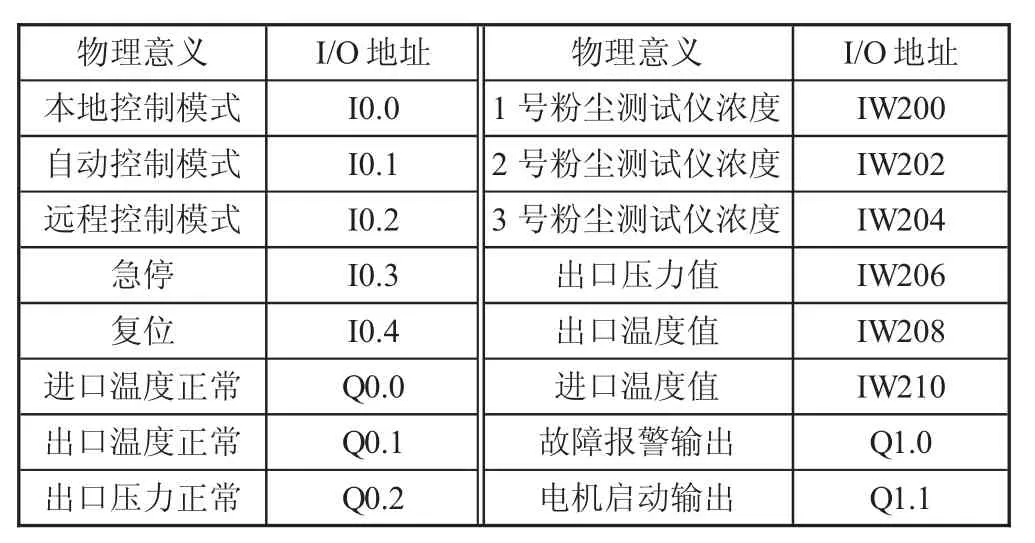

2.3 硬件設計

除塵系統控制器選用西門子57-300,其支持多種通訊協議,如TCP/IP、Mod-bus及CAN等,接口較多,可擴展性強,能以極快速度進行數據傳輸,處理性能高,滿足實際所需。顯示屏選用昆侖通態MCGSTPC 1062KS,支持多種通訊協議,顯示畫面清晰,與西門子57-300搭配,傳輸影像數據穩定高效。表1為選煤廠皮帶機轉運點除塵系統控制器西門子57-300的I/O分配。

表1 選煤廠輸煤皮帶機轉運點除塵方案PLC I/O地址分配

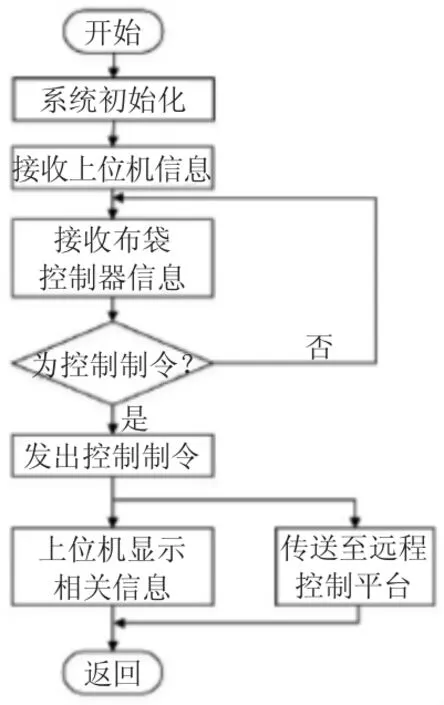

2.4 軟件設計

除塵系統軟件依托ST語言采取模塊化編程編寫于博圖平臺,圖1為總系統流程圖。本系統共設立八大模塊,包括主流程控制、初始化、漏電檢測、模式控制、模擬量處理、故障報警、邏輯控制、通訊。實際操作中可在主控制模塊中選擇其他模塊進行使用。控制器默認10 us對所有模塊通信一次,收集數據并顯示。在進行軟件調試中,發現了以下情況:

圖1 選煤廠輸煤皮帶機轉運點降塵系統軟件主流陳

1)數據越界。變量實際定義為Byte數據類型,在程序運行后,出現復數,導致之前定義的變量無法顯示,在調試時更改數據類型為int。

2)各個部件通訊時,由于各個接口等參數設置不同,無法正常交互。

3)利用循環語句時,由于運算時間過久,超出了控制器本身默認的10 mm進行通訊。

4)“賦值”和“等于”需要清晰的認識,避免出現錯誤。

5)應使用“ADR”指令對數組取址。

3 應用效果

在實際使用除塵系統后,轉運點的粉塵濃度得到了有效的控制,表2為選煤廠輸煤皮帶機運轉點粉塵濃度數據。由表可得,未采用本設計前,輸煤皮帶轉運點降塵率最高能達到80%多,而在采用此設計后,該輸煤皮帶轉運點得降塵率達到了最高94%左右,粉塵質量濃度比起原除塵方案降低了七成,展現出了該設計良好的效果。

表2 選煤廠輸煤皮帶機轉運點粉塵濃度統計數據

4 結論

在本設計中,對降塵系統增設定時清灰、壓差清灰實時監控等功能,通過軟件程序和控制器實現手動、自動及遙控模式。這一系列的優化在實際使用中比起原方案有效地降低了轉運點粉塵濃度,改善了其惡劣的環境,對工人的安全有了極大的保障,為工廠穩定又高效的運行奠定了基礎。