探究建筑工程鋼結構檢測技術的運用

岳雙令

(山西華筑天成土木工程檢測有限公司,山西 太原 030000)

0 引言

鋼結構在建筑工程中取得廣泛應用,鋼結構的施工質量在很大程度上影響建筑的安全性和穩定性。加強對鋼結構的質量檢測具有必要性,以便及時發現問題并妥善處理。現階段,建筑鋼結構檢測以無損檢測及其他配套檢測技術居多,力求在不損傷建筑鋼結構的前提下獲得可準確反映鋼結構質量的數據。鋼結構檢測技術具有專業性,規范檢測和完善的數據處理尤為關鍵,圍繞鋼結構檢測技術進行探討是實現科學檢測目標的必要前提。

1 工程概況

某建筑車間平面布置呈矩型,該車間東西方向總長為45.0m,南北方向總寬為36.0m,建筑總高度為67.0m。該車間標高±0.000m 至標高47.980m 結構型式為鋼筋混凝土框架結構,標高47.980m 至標高67.000m部分為鋼結構。樓板、屋面板采用疊合板(50mm 預應力混凝土板+50mm 鋼筋混凝土現澆板)。

2 建筑鋼結構檢測項目及方法

①地基基礎。深入現場調查,明確基礎形式、地基情況等。②結構布置。深入現場調查,判斷鋼結構的結構形式以及布置方式。③結構構件檢查。重點考慮結構構件及節點損傷,判斷是否存在銹蝕、開裂、變形等問題,并檢查構件及填充墻是否有裂縫。④鋼柱垂直度檢測。采用經緯儀,隨機抽取鋼柱進行垂直度測量。⑤涂膜厚度檢測。隨機抽取鋼構件,按照《鋼結構現場檢測技術標準》(GB/T 50621—2010)的相關規范進行檢測,確定涂膜的厚度。⑥焊縫檢測。采取無損檢測的方法,采用超聲波探傷儀,判斷是否存在裂縫、夾渣等其他質量缺陷。

3 鋼結構檢測技術的應用

從鋼結構的材料、連接及構件性能3 個方面切入,探討建筑鋼結構檢測技術的應用要點。

3.1 鋼結構材料的檢測

3.1.1 結構用材料的檢測

①力學性能檢測。強度性能(fy,fu)、硬度(Hp)、彈性模量(E)、塑性性能(δ、ψ)、冷彎性能(α、α/d)等均屬于建筑鋼結構材料力學性能檢測的范疇,是金屬鋼結構得以穩定使用的基本前提。②物理分析。考慮材料的密度、線膨脹系數等。③表觀質量。經過檢查后判斷是否存在裂紋、氣孔、折疊、受損等表觀質量缺陷。

3.1.2 焊接用材料的檢測

(1)焊條的檢測:尺寸、焊縫射線探傷、焊縫熔敷金屬力學性能、焊條藥皮等均屬于焊條質量檢測中的重要項目[1]。若采用不銹鋼焊條,還需考慮到熔敷金屬鐵素體含量和耐腐蝕性。

(2)焊劑的檢測:涉及焊劑含水量、焊劑顆粒度、焊接工藝、機械夾雜物、熔敷金屬V 形缺口沖擊吸收功、焊縫擴散氫含量、焊劑的硫及磷元素的含量等,需進行全面檢測,保證各項目的檢測結果均在國標規定的范圍內。

3.1.3 防護用材料的檢測

結構保護膜是結構防護材料檢測的重點對象,常見于防火涂料和防腐防銹涂料兩類,檢測項目包含涂料的物理性能、機械性能、涂層表面質量、涂層表面光澤度等,其中物理性能涉及干燥時間、黏度等。

3.2 鋼結構連接檢測

緊固件連接、焊接連接、鉚接是建筑鋼結構連接的主要方式,現階段,鉚接的應用頻率相對較低,此方法普遍被高強度螺栓連接替代。鋼結構焊接屬于應用效果較好的連接方式,在鋼結構焊接連接過程中加強焊縫質量檢測具有必要性。

3.2.1 螺栓連接副的檢測

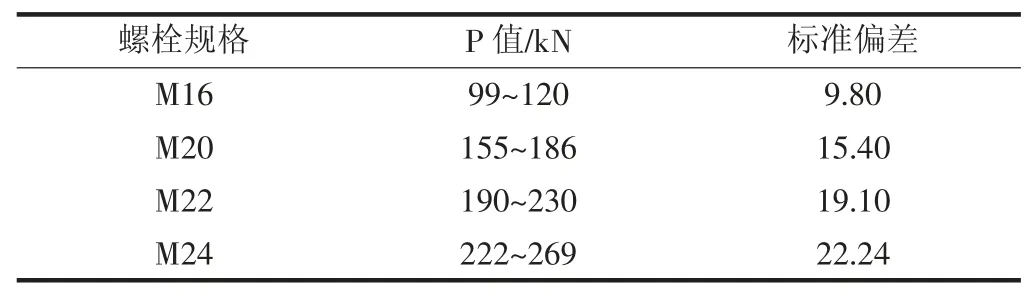

以建筑工程鋼結構中常見的抗剪型螺栓連接副為例進行分析。鋼結構施工采用連接副做連接處理時,連接性能的評價需綜合考慮緊固軸力的平均值及標準偏差。緊固軸力的測試采用螺栓軸力測試儀,向該儀器上安裝待檢測的螺栓連接副,搭配專用扭剪型螺栓電動扳手,讀取軸力儀在螺栓尾部梅花頭被扭斷時的軸力P,每套連接副分別對應一個軸向力值。經過對多套螺栓連接副的檢測后,根據數據判斷整批螺栓連接副的連接性能。需保證軸力的平均值及標準偏差均在許可范圍內,具體要求如表1 所示。

表1 軸力的平均值及標準差控制要求

3.2.2 高強度螺栓抗滑移系數的檢測

(1)試驗用摩擦板試樣的配置。拉力構件是抗滑移試驗中的重要裝置,由雙摩擦面、兩螺栓或三螺栓拼接成型;試件用鋼板需平整、完整、無油污、無毛刺,材質與所選鋼結構構件保持一致,同時L1=150mm、f=4mm,若無法滿足厚度要求,需校核鋼板強度,按前述提及的思路準備優質的鋼板材料,要確保在試驗過程中鋼板無塑性變形現象[2]。摩擦板試樣進行檢測時,需高效推進檢測進程,獲得準確可靠的檢測結果。

(2)抗滑移系數的測試及計算。測試儀器采用拉力試驗機,沿著與儀器加載中心平行的方向布置摩擦試件,按照3~5kN/s 的速度加載;加載過程中仔細觀察,若試件一側的直線記號出現錯位現象,需隨即記錄此時對應的載荷。在獲取測試數據后,按照式(1)計算,確定抗滑移系數。

式中:μ——抗滑移系數;N——滑移載荷,kN;nf——摩擦面面數,取2;m——螺栓連接副參加計算數;P——螺栓連接副的平均軸力,kN。

3.2.3 焊縫連接檢測

(1)超聲波探傷檢測。

根據接頭形式的不同,焊縫主要有對接、交接、搭接、T 形接頭4 種方式。對接屬于鋼結構焊縫探傷檢測的重點內容,探傷等級有A、B、C 3 個等級,具體如下。

A 級:在焊縫的單面單側選用一種角度的探頭進行探傷,此時的探傷檢測相對簡單,無須檢驗焊縫的橫向缺陷,但此方法在母材厚度超過50mm 時缺乏可行性。

B 級:在焊縫的單面兩側選用一種角度的探頭進行檢測,采取的是全截面探傷的檢測方法;母材厚度超過100mm 時,要求焊縫兩面兩側同步進行,必要時安排焊縫的橫向缺陷探傷,可獲取更加全面的探傷檢測結果[3]。

C 級:從焊縫的單面兩側以兩種或更多種角度的探頭進行檢測,且必須進行焊縫橫向缺陷探傷(正、反方向的檢測缺一不可)。

(2)射線探傷。

射源向被測件發出射線,膠片感光,若被測件存在缺陷,工件的實際厚度較之于正常結構狀態有所減小,射線到達缺陷部位時由于遮擋不足可具有更高的透過強度,膠片感光作用強于無缺陷的部位。經過射線探傷后,將產生的膠片做暗室處理,觀察底片可明顯發現缺陷部位的黑度比周邊其他區域更加明顯,即存在缺陷投影形狀和影像,根據膠片的圖像呈現情況可確定工件的內部缺陷。

3.2.4 焊縫表面缺陷的無損探傷

鐵磁材料的表面及近表面缺陷的探傷可采用磁粉探傷的方法,其中建筑鋼結構焊縫屬于常見的鐵磁材料,經過探傷后判斷是否存在裂紋、夾層、氣孔等質量缺陷。磁粉探傷過程中,由磁場會磁化鐵磁材料,若被測材料的表面或近表面有缺陷并且垂直于磁場方向,會引起磁力線的外溢出現漏磁場;試驗期間,若將磁懸液或磁粉施加至漏磁的區域,可存在漏磁場吸引磁粉的現象,從而顯現出缺陷痕跡,以便判斷被測結構的缺陷。

3.3 鋼結構性能檢測

3.3.1 結構變形的檢測

(1)墻、柱等豎向構件:傾斜度或傾斜量是重點檢測項目,儀器可采用經緯儀或全站儀;在兩端點間拉弦線后,進行跨中或最大撓曲點撓度的測量,根據實測結果判斷側屈撓度。

(2)梁、板等水平構件:端點偏差及撓曲度是重點檢測項目,拉弦線檢測或用水平儀檢測均是可行的方法。

(3)梁、桿等斜向構件:跨中或最大撓曲點的撓度是重點檢測項目,常采取拉弦線測量的方法。

(4)柱、桿等構件的扭轉屈曲:用全站儀或經緯儀測量。

(5)構件的局部屈曲:拉線測量,部分構件的檢測精度要求高,采取光柵照片分析的方法進行測量,在獲得測量結果的基礎上,計算屈曲變形量。

3.3.2 節點連接損傷的檢測

(1)焊縫連接質量的檢測。

首先明確工程對于焊縫等級的要求,經過查閱相關規范,按照規范中對特定焊縫等級的檢測規定進行檢測,不遺漏檢測規定中必須進行檢測的項目,必要時根據實際條件增加檢測項目。焊縫尺寸、裂縫、氣孔、未焊透、咬邊等均屬于重要的焊縫檢測項目。對于焊縫尺寸的檢測,需重點考慮焊縫有效長度和焊腳尺寸,判斷兩項指標的檢測結果是否都滿足要求[4]。

(2)螺栓、鉚釘連接的檢測。

根據螺栓、鉚釘的直徑及在使用階段的表現(是否存在松動、損傷、切斷等問題)判斷連接質量。在螺栓和鉚釘的直徑檢測中,測量工具可采用卡尺。以外觀目視或敲擊的方法檢測鉚釘連接效果,以手錘敲擊的方法判斷連接部位是否有松動,或采用塞尺、10 倍以上的放大鏡進行檢測,判斷鉚釘頭與構件的接觸狀態,即是否保持緊貼的狀態或存在松動現象。連接接頭的損傷檢測是一項相對細致的工作,需用10 倍以上放大鏡檢測,同時確定被連接件是否存在張拉裂紋,若有需進一步明確裂紋的發生位置及具體尺寸。螺栓、錨釘連接的細節多,檢測人員必須全面進行,完整記錄檢測數據。

3.3.3 結構構件及連接的強度檢測

承載能力驗算屬于強度檢測的重點內容,需具有如式(2)所示的關系。

式中:R——結構構件或連接的抗力;S——實測荷載時結構構件或連接的作用效應;ro——結構重要性系數。

在部分結構構件及連接的強度檢測中存在理論計算結果準確度偏低的情況,或計算難度偏高[5]。針對此特殊性,應安排承載能力試驗,以便準確確定被測件的承載性能。被測件與相鄰構件保持獨立,為承載性能測試搭建安全支撐,確保在檢測期間出現意外狀況時不會對周邊人員及設備造成不良影響。

3.3.4 鋼結構截面厚度的檢測

受加工精度、局部銹蝕多項因素的作用,鋼結構斷面厚度易發生改變,使用效果受到影響。以鋼結構銹蝕為例,截面厚度若發生減薄的變化,使材料變薄從而導致承載性能減弱,不利于結構的安全使用。因此,準確檢測鋼結構截面厚度尤為重要,可采用超聲波脈沖反射法,其應用的原理是超聲波在均勻介質中進行傳播,沿途遇到其他性質的介質時將產生反射,接收探頭接收反射回波,經過儀器的檢測確定脈沖發射至接收的時間,根據聲速、時間、距離的關系進行計算,確定被測件的厚度。為獲得準確的檢測結果,在測定脈沖發射至接收這一階段的持續時間后,需扣除延遲時間,再根據此時間進行計算[6]。

4 建筑鋼結構檢測效果的評價

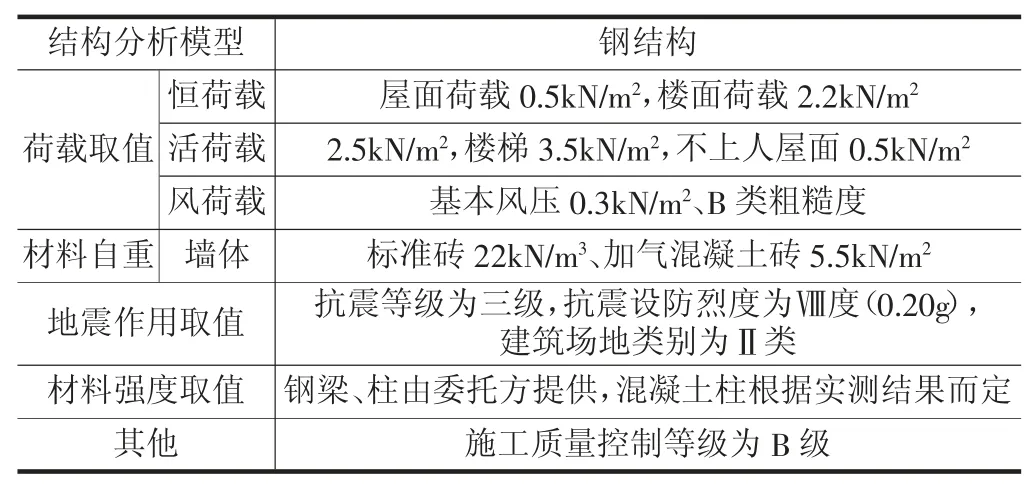

根據《鋼結構設計規范》(GB 50017—2003),在建筑主要結構構件的計算分析中采用PK-PM(2010)軟件;根據《建筑結構荷載規范》(GB 50009—2012)的規定進行驗算,視建筑工程實際情況進行樓屋面恒載的取值,視現場檢測結果確定房屋承重構件的強度。建筑結構計算控制數據豐富,考慮荷載取值、材料自重、地震作用取值、材料強度取值等方面,具體如表2 所示。

表2 建筑結構計算控制數據

現場檢測結果顯示,樓板結構形態完整,無裂縫、滲水、變形等質量缺陷,滿足工程要求;樓板與周邊構件連接位置準確且穩定可靠,未見松動;外圍護墻體結構形態合理、穩定性好,無偏斜、裂縫、受損等問題;屋面無裂縫、變形、滲漏水等異常狀況。總體上,房屋各部位結構的質量均達標,完整性、穩定性各方面均達到要求。同時,檢測結果的全面性和準確性均良好,可有效反映結構的質量。

5 結語

綜上所述,鋼結構是建筑工程中的常見結構形式,切實提高鋼結構的施工質量有利于打造高品質的建筑工程。為評價建筑鋼結構的質量,在工程建設階段采用鋼結構檢測技術,經過檢測后及時發現建筑鋼結構存在的變形、裂縫、傾斜等問題,結合建筑工程施工條件采取控制措施,消除質量缺陷,憑借質量可靠的建筑鋼結構提高建筑的整體施工質量。經過本文的分析,提出建筑鋼結構檢測技術及其應用要點,希望對同仁有參考意義。