大型空間望遠鏡次鏡背板的優化設計

程明星,李 威,趙偉國,趙海波

(1.中國科學院長春光學精密機械與物理研究所,吉林 長春 130033;2.中國科學院大學 材料與光電研究中心,北京 100049)

1 引 言

大型空間望遠鏡具有分辨率高,集光能力強,觀測視場大等優點,可獲取更多、更精確的天文資料,在航天領域得到了廣泛的應用[1]。空間望遠鏡發射時伴隨沖擊振動、以及入軌后環境溫變、重力釋放等影響,主、次鏡相對位置發生變化對相機的成像性能影響很大,因此設置調整機構對望遠鏡系統進行修正[2]。相對于調整主鏡而言,調整次鏡需要的功耗更小、效率更高,因此國內外很多空間望遠鏡采用并聯機構對次鏡進行調整[3]。

次鏡支撐背板是次鏡的承載結構,為次鏡提供承載接口,保證次鏡的空間位置精度。同時背板也是次鏡調整機構的動平臺,是調整機構運動的終端,起到承上啟下的作用,是整個次鏡組件的核心零件。其重量影響次鏡在重力方向的位移,使次鏡光軸產生偏移,進而影響成像質量;同時次鏡支撐背板的重量過低,則自身剛度不足,影響次鏡的面形精度。因此次鏡支撐背板的優化設計對空間相機光學系統性能具有十分重要的意義[4]。

本文以2 m量級大口徑離軸三反空間望遠鏡為背景,綜合考慮剛度、 質量體積等次鏡組件設計要求,對次鏡支撐背板進行了結構優化設計。采用60 SiC/Al作為次鏡支撐背板材料,并且針對次鏡背板進行了拓撲優化設計及尺寸優化設計,得到輕量化和力學性能均優的次鏡背板結構。最后利用有限元分析方法對次鏡組件進行力學分析,以次鏡面形RMS值和次鏡組件基頻作為衡量指標,檢驗設計的合理性。

2 背板材料選取

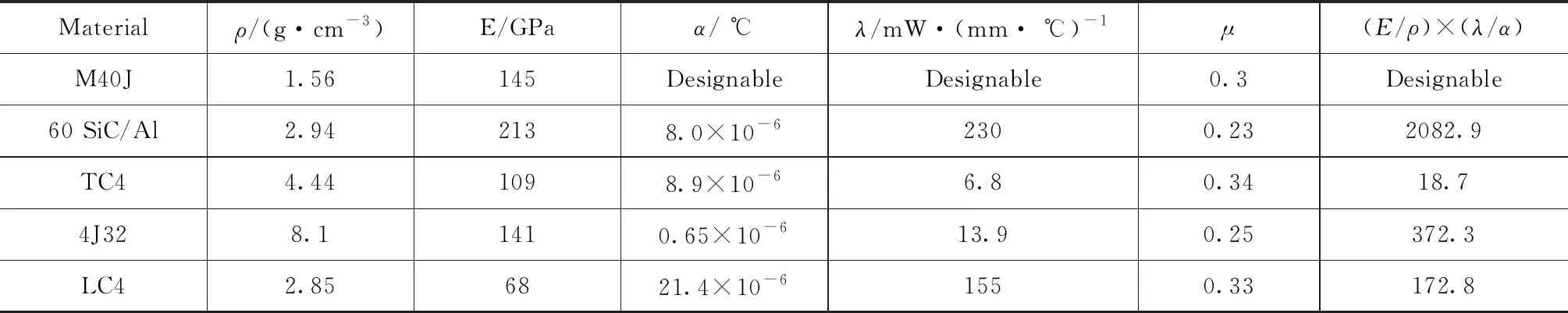

大型空間望遠鏡在發射及入軌后經歷較為嚴苛的力熱環境,次鏡支撐結構需要更高的承載能力,因此背板材料的選取非常重要,目前空間望遠鏡結構材料向質量輕、高剛度、良好的尺寸穩定性等方向發展[5]。常用的支撐結構材料有殷鋼、鋁合金、鈦合金、60 SiC/Al等,表1列出了常用空間結構材料的詳細參數。由于60 SiC/Al具有高比剛度、高比模量、抗疲勞性能好及減振性能好等優點,因此選用60 SiC/Al作為次鏡支撐背板的材料。

表1 常用航天材料性能參數

3 背板結構設計

3.1 設計要求

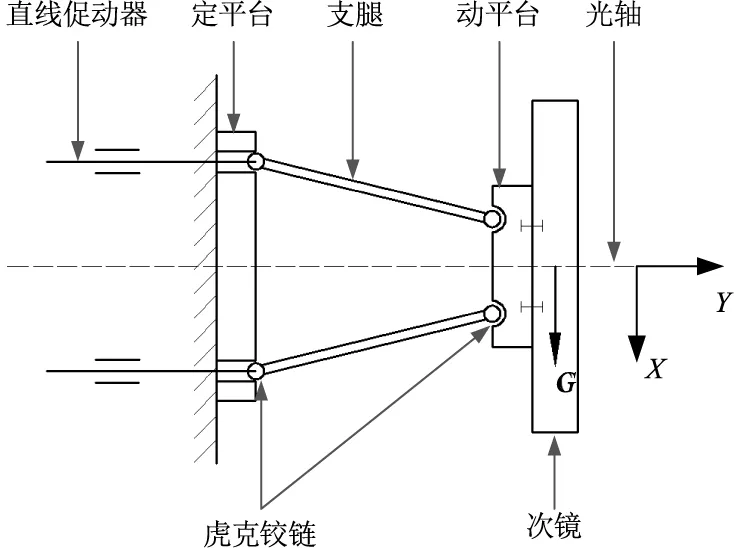

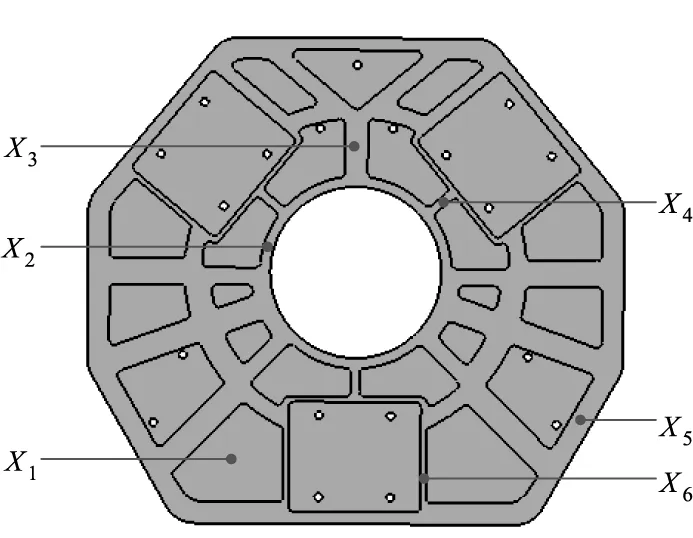

為了使次鏡組件結構緊湊,減少重量,將次鏡調整機構(并聯機構)動平臺直接作為次鏡支撐背板,如圖1所示。次鏡采用三點支撐,且支撐點關于重力方向(X軸)呈對稱分布。為滿足輕量化及便于裝調的要求,設計支撐背板中心孔為100mm,并將背板設計為8邊形結構,如圖2所示。此外次鏡背板應具有足夠的剛度、熱穩定性及合理的動態剛度,以減小對光學成像的影響及避免發生共振現象[6]。

圖1 次鏡調整機構簡圖

3.2 背板拓撲優化設計

拓撲優化的目的在于保證次鏡支撐背板足夠剛度的條件下,得到次鏡支撐背板材料的最合理分布形式。根據次鏡組件的裝配關系設計出背板的初步結構,并建立出有限元模型及邊界條件,如圖3所示。

將次鏡向其質心簡化為質量點單元(CONM2)并利用RBE2單元將質量點連接在圖2中的次鏡柔節接口處,約束調整機構支腿接口12個孔的全部自由度。背板有限元模型全部為2D單元,圖3設計區域經拓撲優化后最終保留的部分即支撐背板加強筋的布置形式。

圖2 背板及其他構件接口

圖3 背板初始結構有限元模型

采用基于變密度法的拓撲優化方法對次鏡背板進行拓撲優化設計[7],從而引入SIMP數學模型,以結構剛度最大為目標,每個單元的單元密度(單元密度與材料彈性模量具有某種函數關系)為變量,以體積比為約束,優化模型為:

max(Frequency),s.t.V(ρ)/V0≤f,0≤ρi≤ 1

式中,V0為初始結構體積;V為優化結構的體積;f為體積比;ρi為單元相對密度,0≤ρi≤1。

建立好有限元模型后應用Optistruct軟件進行拓撲優化分析,同時為了保證剛度的對稱性,將拓撲優化結果設定為對稱形式,經過22次迭代得到優化結果,如圖4、5所示。通過拓撲優化結果可以得到支撐背板加強筋的布置形式,同時背板需要保留一定厚度的面板,最終設計出背板結構,如圖8所示。

圖4 迭代收斂曲線

3.3 DOE實驗分析

次鏡支撐背板經過拓撲優化設計,其結構設計基本完成,但加強筋及背板面板厚度對自身剛度及重量仍有很大影響,為了使其重量與剛度均達到最佳,還需要對加強筋及面板厚度尺寸進行尺寸優化設計。尺寸優化設計的目標可以有多種選擇,一方面背板加強筋及面板厚度尺寸與其自身剛度和重量有直接關系,背板剛度又影響次鏡面形精度。此外,次鏡背板重量還影響次鏡在重力方向位移,使次鏡光軸產生偏移,進而影響成像質量。因此背板重量、剛度及面形都可以作為尺寸優化的目標。

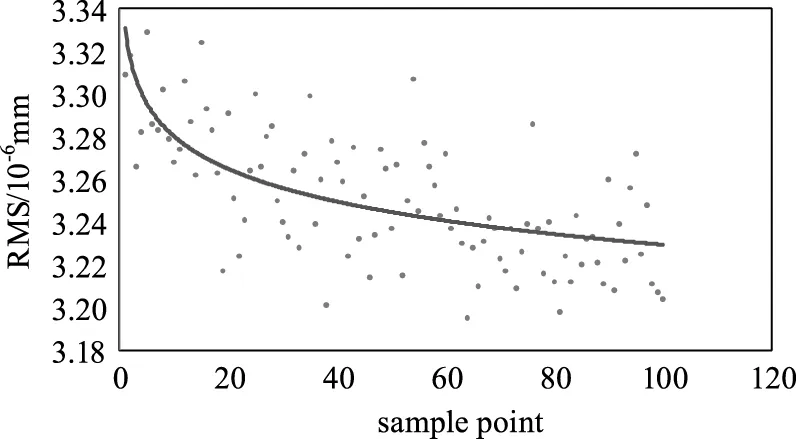

尺寸優化目標的選擇對背板加強筋及面板厚度尺寸能否達到最佳有直接影響。有著作將次鏡面形RMS值作為優化目標得出背板加強筋及面板厚度[8]。但本課題從定性分析角度可知背板加強筋及面板厚度尺寸對次鏡面形影響很小,因此針對背板加強筋及面板厚度尺寸對次鏡面形影響進行DOE實驗分析,以驗證本課題用次鏡面形作為尺寸優化目標的合理性。有限元模型如圖6所示,將背板加強筋及面板厚度尺寸作為變量,面形RMS值最小作為目標,約束背板與調整機構支腿連接接口,將變量進行排列組合并取100個樣本點,利用Isight軟件集成Hypermesh、Optistruct及Sigfit并采用拉丁超立方實驗設計方法來確定背板加強筋及面板尺寸對面形的影響。最終分析結果如圖7所示,由實驗結果可知隨著加強筋的尺寸變化,次鏡組件在自身重力工況下次鏡面形RMS值在3.195 nm與3.329 nm之間變動,可見背板加強筋及面板厚度尺寸對次鏡面形的影響很小。并且由圖可知,無論尺寸在給定范圍內如何變化,次鏡面形都遠小于λ/50(λ取632.8 nm)。因此將次鏡面形作為本課題的尺寸優化目標是不合理的,故將次鏡支撐背板剛度最大及自身重量最小設計為尺寸優化的目標。

圖6 DOE分析有限元模型

圖7 背板加強筋及面板尺寸對面形影響

3.4 背板尺寸優化設計

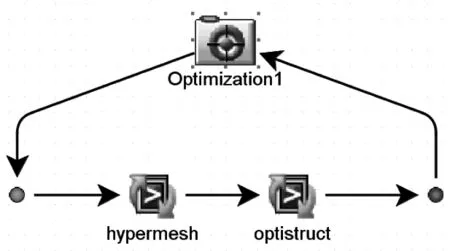

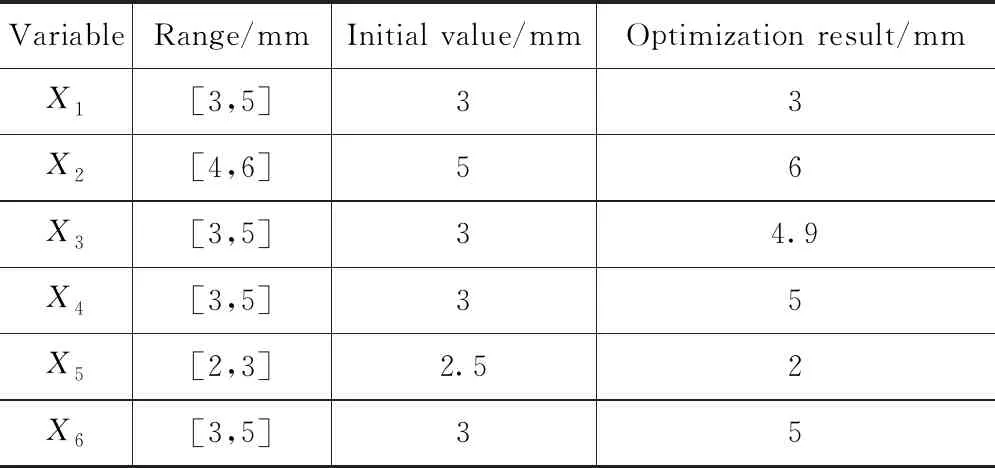

次鏡支撐背板面板及加強筋厚度參量如圖8所示。將X1、…、X6作為優化設計變量,以背板基頻最大及質量最小為目標函數,約束背板與調整機構支腿接口處的12個孔。利用Isight優化軟件中存檔微遺傳算法(AMGA)計算最佳優化尺寸,如圖9所示。相對于NSGA、NSGA-II等優化算法而言,AMGA算法雖然效率較低,但是Pareto解更加均勻和連續[9]。優化模型的數學表達式為:

圖8 尺寸優化變量

圖9 Isight集成Hypermesh及Optistruct流程圖

X=(X1、X2、X3、X4、X5、X6),min(Mass),max(Frequency),

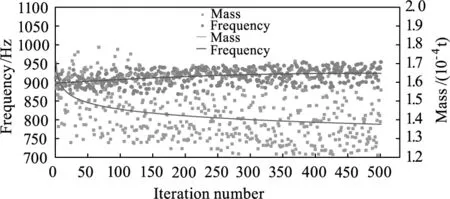

經過優化計算,最終得到Pareto解集,如圖10所示。表2列出各參量尺寸最佳的一組解。最終將面板厚度及加強筋厚度尺寸修改為表2中的尺寸,同時為滿足工藝要求,將加強筋相交處設計3 mm的工藝圓角,整個背板結構設計完畢,設計結果如圖11所示。經過拓撲優化與尺寸優化設計后,背板的質量由最初的5.66 kg輕量化到1.42 kg,減少75 %的質量,背板基頻達到954 Hz。達到了質量與剛度均優的目的。

圖10 尺寸優化Pareto解集

表2 設計變量與優化結果

圖11 背板結構

4 有限元分析

次鏡支撐背板要求具有優異的力學性能,保證望遠鏡在運輸過程、發射過程及在軌工作過程中抵抗擾動[10]。因此需要對次鏡支撐背板進行靜力學分析和動力學分析。在約束背板螺栓孔的情況下,分析次鏡組件的低階頻率及其分別在重力和溫升載荷作用下次鏡的面形變化。利用Zernike多項式擬合次鏡面形并得到次鏡面形RMS值,判斷載荷作用對成像質量的影響[11]。

4.1 次鏡組件的靜力學分析

由于次鏡實際工作狀態下X方向保持為重力方向,因此該方向作為主要考察方向。次鏡組件結構靜力學分析分別對三種工況分析次鏡重力方向位移及面形RMS值:(1)光軸水平,次鏡組件在自身X向重力(GX=1g)工況下,分析次鏡在重力方向的位移及面形;(2)±4 ℃(參考溫度為20 ℃)溫升載荷工況下,分析次鏡面形RMS值;(3)上述兩種工況耦合情況下,分析次鏡面形RMS值。

建立有限元模型,創建載荷與邊界條件,約束調整機構與設施接口的全部自由度,如圖12所示。分析得到次鏡組件在三種工況下鏡面變形及面形RMS值,如表3所示。圖13為耦合工況下次鏡鏡面變形及面形云圖。

圖12 次鏡組件有限元模型

圖13 耦合工況下次鏡鏡面變形及面形云圖

表3 不同載荷下次鏡變形及面形

由表3可知,重力與溫升耦合工況下的面形最大為7.535 nm,小于λ/50(λ取632.8 nm)。說明次鏡組件各零件熱膨脹系數相匹配,具有良好的熱穩定性,同時次鏡在耦合工況下X向最大位移為9.651 μm,小于0.02 mm的設計指標,說明次鏡組件具有良好的靜態支撐剛度。

4.2 次鏡組件的動力學分析

動力學分析的主要目的是獲取次鏡組件的動態特性,即系統的固有頻率、振型等,使次鏡組件在嚴苛力學環境下保證良好的動態特性[12]。

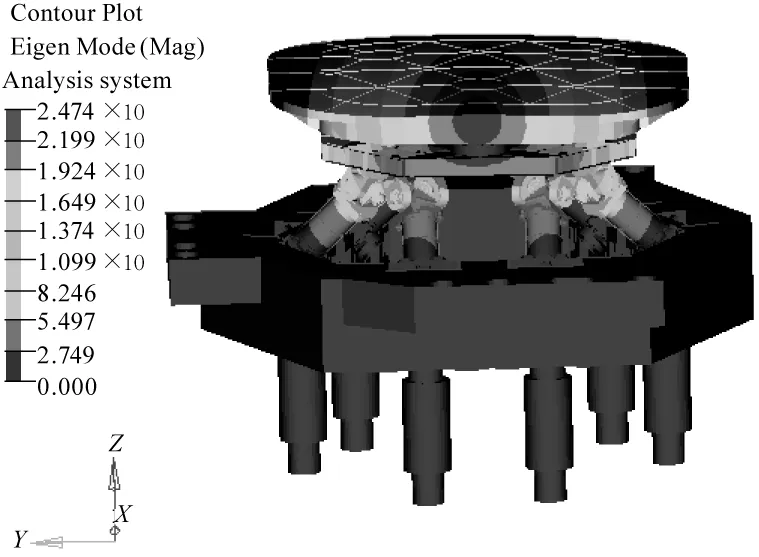

動力學主要分析在約束定平臺與設施接口全部自由度的條件下次鏡組件結構的低階模態,驗證次鏡支撐背板是否能發生共振現象。表4列出了空間相機次鏡組件有約束情況下的前三階模態。可知其一階固有頻率為115 Hz,高于系統要求(>100 Hz),其相應的振型如圖14所示。說明次鏡組件的動態剛度滿足設計要求。

表4 前三階模態結果

圖14 次鏡組件的第一階固有振型

5 結 論

針對2 m量級離軸三反空間相機,次鏡支撐背板作為次鏡組件的核心零件,既承載次鏡,又是次鏡調整機構(并聯機構)的動平臺,向次鏡輸出運動。因此選擇高比剛度、高比模量、抗疲勞性能好的60 SiC/Al作為背板的材料。建立了以剛度為目標的拓撲優化模型,得到支撐背板加強筋的布置方式。并利用DOE實驗分析得出以背板重量及剛度為目標針對背板加強筋及面板厚度進行多目標尺寸優化設計。最終實現背板輕量化率與剛度均達到最佳的目的。最后,進行有限元分析驗證設計的合理性。結果表明:次鏡支撐背板優化設計后質量為1.42 kg,輕量化率達到75 %;次鏡鏡面在三種工況下重力方向位移最大為9.651 μm;次鏡面形RMS值最大為7.535 nm;次鏡組件的第一階固有頻率為115 Hz。以上數據表明所設計的次鏡支撐背板結構滿足設計要求,可以保證次鏡組件的力學性能。所以采用文中設計方法可以為其他類似結構提供設計參考。