熱風爐燃燒優化控制系統設計

冉憲宇

(陜西國防工業職業技術學院,陜西 西安 710300)

隨著我國科技的不斷進步,我國鋼鐵行業普遍采用蓄熱式熱風爐作為核心設備。蓄熱式熱風爐在實際應用過程中易出現煤氣壓力和熱值的變化,為使蓄熱式熱風爐可達到最佳燃燒狀態,需要對蓄熱式熱風爐的空氣和煤氣的供給量進行調整。該操作可直接增大熱風爐燃燒狀態的控制難度,同時熱風爐的風溫可受較大影響。為此,本研究設計了熱風爐燃燒優化控制系統,該系統可實現熱風爐燃燒狀態的精準控制,對高爐煉鐵生產具有重大意義。

1 熱風爐工作原理與工藝流程

1.1 單個熱風爐工作原理

熱風爐在實際工作過程中將蓄熱作為工作原理,并采用周期循環的形式完成自身工作,熱風爐的工作過程可分為兩個階段:燃燒階段和送風階段。其中,燃燒階段的主要目的是對格子磚進行加熱,使其可達到一定溫度,熱風爐格子磚的主要作用是儲備熱量。當熱風爐處于燃燒階段時,該熱風爐的工作過程為:利用燃燒器將煤氣和空氣按照一定比例輸送至熱風爐內部,煤氣在熱風爐的燃燒室內經過燃燒可產生一定廢氣,該廢氣最終從煙道口排出熱風爐外側。熱風爐在燃燒過程中冷風入口與熱風出口均處于關閉狀態,直至熱風爐加熱完畢后,即可將熱風爐的燃燒階段轉換為送風階段。送風階段可利用鼓風機向高爐內輸送冷風,此時熱風爐的燃燒器與煙道出口均處于關閉狀態,冷風入口與熱風出口均處于打開狀態。冷風與熱風爐格子磚經過熱交換過程,可使格子磚的溫度不斷降低,最終轉換至燃燒階段[1]。

1.2 熱風爐組工作流程

使用高爐進行煉鐵時,需要為高爐提供持續的高溫熱風。通常情況下,高爐在煉鐵過程中,應在高爐周圍配備3~4座熱風爐,通過熱風爐對高爐進行加熱送風操作。熱風爐的加熱送風方式為循環交替,該方式可稱作送風制度。加熱爐的送風制度包含三種:兩燒一送制、半并聯送風以及交叉并聯送風,其中兩燒一送制和半并聯送風均可用于3座熱風爐的運行,交叉并聯送風主要用于4座熱風爐的穩定運行[2]。

2 基于iFIX組態軟件的熱風爐燃燒優化控制系統架構設計

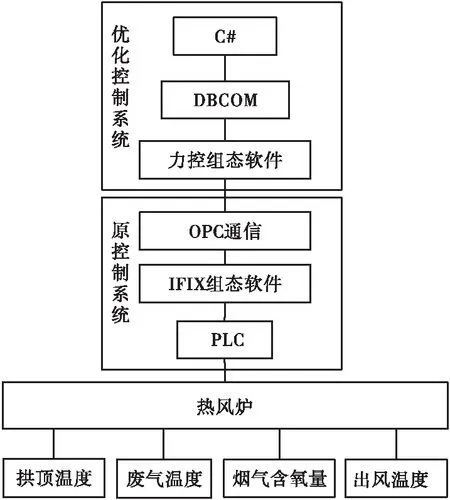

將熱風爐燃燒優化控制系統劃分為iFIX控制系統和優化控制系統,選用力控組態軟件作為熱風爐燃燒優化控制系統的核心設備,采用C#語言作為熱風爐燃燒優化控制系統的優化控制軟件,通過C#語言對鍋爐的動態尋優算法進行編寫。將監控組態軟件與優化控制軟件結合在一起,有利于提高熱風爐燃燒優化控制系統的穩定性與安全性。為建立良好的通信連接,利用OPC通信技術建立iFIX控制系統和優化控制系統之間的通信。為保證熱風爐燃燒優化控制系統內部組態軟件處于正常的通信狀態,可采用第三方OLE控件建立組態軟件之間的連接[3]。

本研究對熱風爐燃燒優化控制系統進行設計時,采用西門子S7-400系列PLC作為熱風爐燃燒優化控制系統的核心設備,同時可將上位機作為iFIX控制系統的工作站。為熱風爐燃燒優化控制系統內每個PLC控制器單獨配置工業以太網接口,可有效提高PLC控制器的擴展性。利用網絡交換機建立PLC控制器與上位機之間的連接,以此構成iFIX控制系統。對優化控制系統進行構建時,可通過交換機將優化控制系統連接至iFIX控制系統。將iFIX控制系統作為基礎,在該系統的基礎上設計優化控制系統,向iFIX控制系統中添加優化控制程序,通過優化控制系統代替iFIX控制系統進行操作。熱風爐燃燒優化控制系統整體結構如圖1所示。

圖1 熱風爐燃燒優化控制系統整體結構框圖

3 基于iFIX組態軟件的熱風爐燃燒優化控制系統總體設計

3.1 上位iFIX組態軟件

iFIX組態軟件實際是一種大型的應用軟件,該軟件內部集成了控制、人機界面、網絡等多項技術,將iFIX組態軟件應用于熱風爐燃燒優化控制系統,該系統可實現一體化發展。iFIX組態軟件還包含動態顯示、報警等組件,熱風爐燃燒優化控制系統在iFIX組態軟件的支持下,可為用戶提供友好的界面,用戶在該界面中可根據自己的實際需求,選擇合適的應用軟件,并且不需要編寫任何代碼。iFIX組態軟件屬于一種自動化控制軟件平臺,該軟件具有較強的可靠性,其內部包含服務器與客戶端,為使iFIX組態軟件可靈活地應用于熱風爐燃燒優化控制系統中,可利用服務器或者iFIX節點與Client之間建立聯系。iFIX組態軟件包含畫面開發、擴展iFIX以及數據采集等功能,可滿足熱風爐燃燒優化控制系統的需求[4]。

3.2 西門子S7-400PLC

本研究采用西門子S7-400PLC作為熱風爐燃燒優化控制系統的下位機,可實現系統的調節與控制。西門子S7-400PLC具有處理速度快、通信能力強等優勢,可與SIMATIC結合在一起,對熱風爐燃燒優化控制系統進行配置與編程操作。西門子S7-400PLC內部結構為模塊式結構,由中央機架、電源模塊以及CPU模塊共同組成,將其應用于熱風爐燃燒優化控制系統,可滿足系統對控制的需求。

為保證熱風爐燃燒優化控制系統具有較強的數據處理能力,采用S7414-2DP作為該系統的CPU,通過工業以太網建立PLC與操作站之間的通信連接,并向通訊功能中引進標準的TCP/IP協議。工業以太網具有較強的靈活性和可擴展性,被廣泛應用于多種領域[5]。

3.3 iFIX控制系統

iFIX控制系統可對多種類型的界面進行開發,該系統內部包含的界面類型為:流量控制界面、換爐界面等操作界面。為采用人工的方式控制熱風爐,工作人員可利用iFIX控制系統對熱風爐產生的數據進行調節。流量控制界面在iFIX控制系統中主要負責對每個熱風爐的流量變化情況進行實時展示,當熱風爐完成換爐操作時,可在換爐界面為工作人員提供相應的步驟,工作人員根據該步驟對熱風爐的各個閥門進行開啟與關閉,最終實現熱風爐的換爐操作。若工作人員需要對熱風爐的流量重新進行控制時,可通過流量調節界面進行流量的精準調控。流量調節界面包含多個流量閥,并且該界面下方可實時顯示熱風爐的燃燒情況,為保證熱風爐的安全性,操作人員可將當前熱風爐的燃燒狀態作為主要依據,對熱風爐內部煤氣的壓力以及流量進行精準控制[6]。

4 基于iFIX組態軟件的熱風爐燃燒優化控制系統通信接口設計

4.1 OPC通信技術

本研究主要采用OPC通信技術對熱風爐燃燒優化控制系統的通信接口進行設計,并將熱風爐燃燒優化控制系統劃分為OPC服務器和OPC客戶端。OPC通信技術為實現數據源信息的提取,在熱風爐燃燒優化控制系統中增加OPC標準接口,通過該接口建立OPC服務器與控制系統之間的連接關系。OPC客戶端實際上是將用戶的需求作為主要依據,以此設計出更高標準的程序,客戶可通過OPC標準接口完成服務器內部數據的訪問,結合原有設計實現服務器數據的處理。為建立熱風爐燃燒優化控制系統與硬件設備之間的連接,需要OPC服務器符合標準規范。標準OPC規范可在數據庫系統的基礎上建立,有利于實現系統與客戶之間的通信連接。OPC的標準開放性如圖2所示[7]。

圖2 OPC的標準開放性示意圖

將OPC通信技術應用于熱風爐燃燒優化控制系統,有利于提高系統的開放性與互操作性,同時可最大限度地降低成本消耗。為提升熱風爐燃燒優化控制系統的功能,需要在系統中編寫一個OPC服務器軟件,該軟件可與系統內全部設備建立連接。

4.2 DBCOM接口

DBCOM實際上是一個標準的OLE控件,本研究為實現數據庫內部信息的實時訪問,在數據庫中接入DBCOM接口。在安裝力控過程中,應完成DBCOM的注冊。DBCOM在使用戶過程中,可同時實現系統內各個設備的自由通信,并對數據進行實時讀取。DBCOM具有編程簡便、靈活性高等優勢,將DBCOM應用于控制系統中,用戶可根據自身需求定義數據波動的解決辦法。同時DBCOM可實時顯示系統內數據的波動情況,也可對熱風爐燃燒優化控制系統的歷史數據進行讀寫[8]。

4.3 心跳信號

本研究為檢測系統內各個設備的連接情況,對心跳信號進行設計。心跳信號的設計方法為:①將OPC心跳數據模塊嵌入至iFIX系統中,該模塊在系統中主要負責傳輸心跳數據;②利用力控組態完成數據的檢測,若檢測的數據未出現明顯波動現象,即可判斷系統通信連接處于故障狀態,此時應將熱風爐的控制權轉移至iFIX系統中,并采用報警模式;③在力控組態的控制端完成兩個變量的定義,其中一個變量主要負責接收OPC服務器上傳的數據信息,該心跳數據可記作A1,另一個變量可記作A2,該變量主要負責存儲用于力控判斷的心跳數據。對力控數據進行判斷時,若A1與A2的數值不一致,可將A1賦值給A2;若判斷A1與A2的值處于狀態時,即可判斷系統的通信連接為斷開,該現象表明信條數據未通過OPC完成傳輸,應立即采取報警模式,并采用iFIX系統對其進行控制。對C#優化控制程序的心跳數據進行判斷時,為保證熱風爐的穩定性,需要保持通信的通暢。

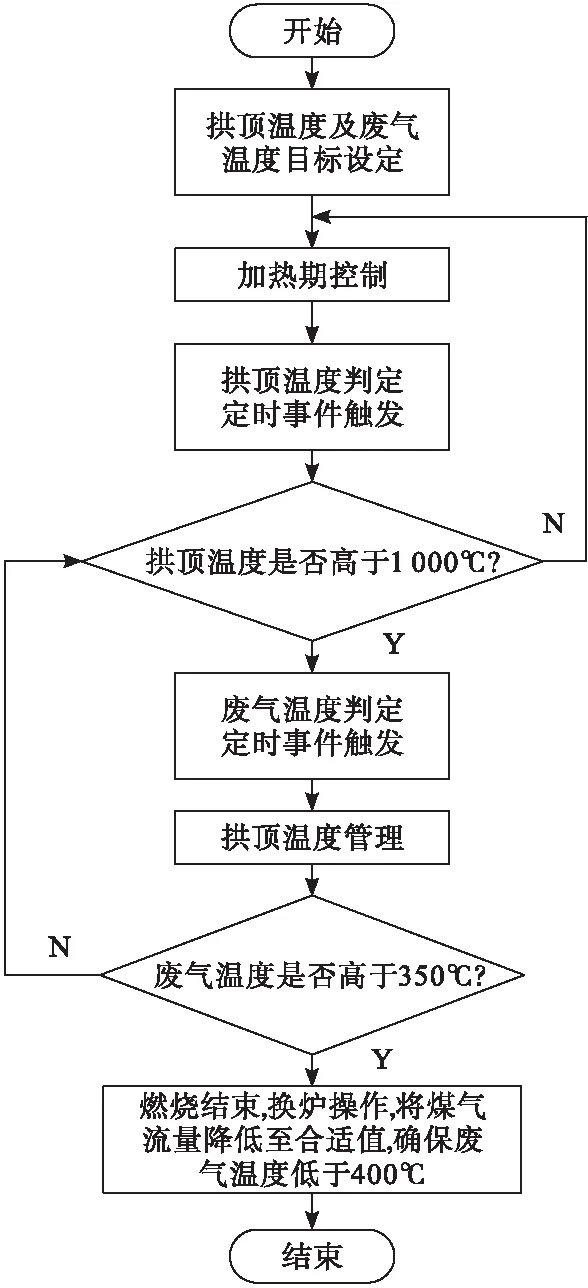

5 基于iFIX組態軟件的熱風爐燃燒優化控制系統算法優化分析

本研究為實現系統的優化,對熱風爐系統的數據進行精準采集。將采集的數據作為主要依據,最終確定熱風爐的燃燒階段時間為90~120 min,拱頂溫度≤1 300°。對熱風爐的燜爐時間進行確定時,需要結合熱風爐工作現場的實際情況。熱風爐系統的送風溫度可隨著時間的延長而出現下降情況,通常情況下,熱風爐的送風溫度為1 150~1 250 ℃,熱風爐送風時間可穩定在95~120 min。熱風爐的燃燒過程可劃分為快速燃燒期和拱頂溫度管理期,為精準控制熱風爐的燃燒情況,在熱風爐處于快速燃燒期時,采用動態平PID控制方式。當熱風爐處于拱頂溫度管理期時,可采用自尋優的控制方式實熱風爐溫度的控制。熱風爐燃燒優化系統控制方案如圖3所示[9]。

圖3 熱風爐燃燒優化系統控制方案

當熱風爐處于快速燃燒狀態時,為實現熱風爐煤氣量處置的設定,可將熱風爐送風過程的熱水準作為處置設定的主要依據。利用動態PID計算出快速燃燒期熱風爐的最佳空燃比,有利于提高熱風爐對煤氣的利用效率。當熱風爐處于拱頂溫度管理期,為最大限度地提高熱風爐的熱效率,需要保證熱風爐燃燒期結束后,熱風爐的廢氣溫度剛好達到設定標準。為實現空氣量的精準調控,需要對煤氣的量進行維持,采用自尋優的方式確定最佳空燃比,并保證熱風爐的拱頂溫度與設定值較為一致,此時熱風爐的廢氣溫度處于緩慢提升狀態。

6 結 語

本研究為實現熱風爐燃燒狀態的精準控制,設計出熱風爐燃燒優化控制系統,并將其劃分為iFIX控制系統和優化控制系統。為提高熱風爐燃燒優化控制系統的穩定性與安全性,將監控組態軟件與優化控制軟件結合在一起,利用OPC通信技術建立iFIX控制系統和優化控制系統之間的通信,有利于建立二者良好的通信連接。分別采用兩種控制方式對熱風爐進行優化,可有效提高系統的控制精度。