高溫下位移幅值對TC4合金磨損性能的影響*

宋 偉 馬榮榮 俞樹榮 李萬佳

(蘭州理工大學石油化工學院 甘肅蘭州 730050)

微動(Fretting)指兩個接觸表面發生極小振幅的相對運動,通常存在于振動工況下機械配合件中,會造成接觸表面摩擦磨損[1]。微動主要分為微動磨損、微動疲勞和微動腐蝕,其中微動磨損是材料失效的主要因素[2],研究材料的微動磨損成為預防設備失效的主要途徑。鈦及鈦合金具有高比強度、耐腐蝕性和耐高溫等優良特性而被稱為“太空金屬”或“海洋金屬”[3],在國防和民用工業中有很好的應用前景[4]。鈦合金廣泛應用于制造航空發動機的關鍵部件以及飛機結構中的重要承載力構件,但其在使用過程中易發生滑動和微動[5]。較差的摩擦學性能成為限制鈦合金更廣泛應用的主要屏障,迫切需要改善其摩擦和磨損性能,使其更可靠地應用在高溫和高負荷條件下工作的高性能航空發動機中[6]。

TC4合金是一種α+β型雙相鈦合金,具有良好的綜合力學性能[7]。REN等[8]對高強度高韌性鈦合金在不同工藝參數下微動磨損性能進行了研究,結果表明,超聲滾壓時表面粗糙度較低、顯微硬度值更大以及較深的殘余應力層,均使鈦合金的抗磨損性能達到最佳。SOYAMA、YANG等[9-10]通過空化噴丸和激光噴丸對鈦合金的表面進行后處理,結果表明,噴丸處理時彈丸不斷撞擊鈦合金表面,使鈦合金表面晶粒納米化,疲勞強度進而提高。LIU等[11]對電子束粉末床制備的TC4合金平板試件進行后處理,結果表明,熱壓處理后的拉伸行為增強,可以緩解應力和減少對力學性能有害的缺陷;同時通過機械加工和致密化的綜合作用獲得了最佳的延展性。徐祥、曾尚武等[12-13]對高溫條件下TC4合金宏觀、微觀形貌以及氧化動力學進行了研究,探究了其高溫氧化動力學行為。結果表明:高溫氧化過程中,TC4合金表面的氧化膜隨溫度和氧化時間的增加,由開裂直至完全剝落;隨氧化時間的增加,TC4合金近表面產生的滲氧層厚度增加;隨著溫度升高,氧化程度加強,氧化動力學曲線由拋物線轉化為直線規律。宋偉、俞樹榮等[14-15]對TC4合金在不同環境介質中微動磨損行為進行了研究,結果表明:在不同條件下,GCr15/TC4合金配副的摩擦因數隨位移幅值的增大呈現出先增大后減小的趨勢,磨損體積隨位移幅值的增大而增大,而磨損率隨之減小。

研究發現,航空航天領域所需的鈦合金材料高溫氧化以及蠕變成為其失效的關鍵[16]。為使鈦合金能在航空領域被廣泛應用,高溫狀態下鈦合金的摩擦磨損行為成為關注點,但目前高溫條件下產生的物質對微動磨損過程的影響還不清楚[17]。學者們對最常用的航空結構材料之一的TC4合金在不同狀態、不同環境和不同工況下的磨損性能進行了研究[18],但對高溫環境中TC4合金微動磨損性能研究較少[19]。本文作者以工業中應用廣泛的TC4合金為研究對象,探究高溫(300、500 ℃)條件下由位移幅值引起的摩擦磨損行為,分析其摩擦因數、磨損體積以及磨損表面和磨斑形貌,討論其微動磨損機制及氧化磨屑的作用機制,為航空發動機以及其他TC4合金飛行結構件的安全性和可靠性設計提供理論支持。

1 試驗部分

以寶雞三立有色金屬有限責任公司生產的TC4合金為研究對象,利用如圖1所示的SRV-IV摩擦磨損試驗機考察其摩擦性能研究。試驗采用切向微動的運行模式,采用球/平面接觸方式。上試樣是直徑10 mm、表面粗糙度小于0.02 μm、硬度約6 800 MPa的GCr15鋼球,下試樣為硬度約3 000 MPa的圓柱形TC4合金。試驗前,先使用SiC金相水磨砂紙逐級打磨下試樣接觸表面,然后用粒度為0.04 μm的SiO2拋光液拋光至表面粗糙度為0.03 μm左右,最后在無水乙醇溶液中超聲清洗除去殘留在試樣表面的拋光液以及表面污染物等,吹干后備用。

圖1 微動磨損試驗機及試驗示意Fig.1 Schematic of fretting wear testing machine and experimental operation

通過調查鈦合金在航天航空領域的應用,發現飛機結構件中使用的鈦合金工作溫度不超過350 ℃[20],發動機使用的鈦合金工作溫度一般在450~600 ℃[21]。TC4合金的組織不夠穩定,焊接性能和耐熱性較低[22],使用溫度最高為500 ℃,所以文中將試驗溫度分別設置在300和500 ℃下進行。為保證試驗時溫度場的穩定,將溫度緩慢提升至試驗所需溫度后保溫10 min,待溫度穩定后開始試驗。微動磨損試驗的其他條件為:濕度30%~40%,位移幅值D=50、75、100、125、150 μm,法向載荷50 N,頻率25 Hz,循環周次45 000次,試驗時間30 min。試驗結束后使用掃描電子顯微鏡(SEM)對磨損體積以及磨損輪廓進行分析,用能譜儀(EDS)定性分析磨痕氧含量的變化;結合摩擦因數曲線、微動理論來探究TC4合金在不同試驗參數下的微動磨損機制。

2 試驗結果與討論

2.1 微動摩擦因數分析

圖2所示為TC4合金在300和500 ℃下平均摩擦因數隨著位移幅值的變化曲線。TC4/GCr15對摩副在不同溫度下的平均摩擦因數隨位移振幅的變化趨勢相似,即隨著位移幅值的增大,平均摩擦因數先增大再減小再增大;在相同位移幅值時,隨著溫度升高,平均摩擦因數減小。較小位移幅值時,由于兩接觸表面中心處于黏著區,微小滑移發生在接觸的邊緣地區,故摩擦因數較低,此時微動處于部分滑移區;位移幅值增大時平均摩擦因數緩慢增加,混合區和完全滑移區接觸表面中心黏著作用減弱,相對滑動更容易發生,在這種微動狀態下運行摩擦因數較大。

圖2 平均摩擦因數隨位移幅值變化曲線Fig.2 Curves of average friction coefficient versus displacement amplitude

圖3所示為TC4合金在法向載荷Fn=50 N、溫度分別為300和500 ℃,不同位移幅值(D=50、100、150 μm)下摩擦因數隨時間的變化曲線及Ft-D曲線。結果表明,摩擦因數曲線可分為3個階段:微動初期的快速上升階段、中期的劇烈波動階段和后期的穩定階段[23]。

圖3 摩擦因數隨位移幅值變化曲線及Ft-D曲線Fig.3 Variation curves of friction coefficient with displacement amplitude and Ft-D curves:(a)50 μm;(b)100 μm;(c)150 μm

在初始階段,TC4合金表面包裹的氧化膜、油膜等雜質顆粒對基體金屬具有保護作用,在微動過程中可以減小摩擦磨損,摩擦因數較小。表面氧化膜是一層較薄的致密氧化層,在受到外部剪切和擠壓作用下氧化膜被迅速破壞,裸露的TC4合金表面不平整,上下試樣直接接觸時接觸面較小導致局部應力增大,二體作用被加強,摩擦因數迅速上升達到最大值[24]。

在中期階段,摩擦因數達到最大值后開始劇減,此時在剪切應力作用下黏著被不斷破壞,黏著作用將試樣材料帶入接觸區域,增加了接觸區域的阻力。在阻力的循環過程中基體金屬剝落形成磨屑,摩擦因數曲線呈現出類似鋸齒狀并逐漸減小。

在后期階段,剝落的顆粒在接觸表面不斷累積,加速了裂紋的擴展和疲勞脫落,不斷形成第三體層。磨屑顆粒在載荷的作用下被不斷地壓實堆積在接觸區域形成具有阻隔保護作用的第三體,降低了表面的切應力,所以摩擦因數達到平穩狀態[25]。

高溫條件下,較小位移幅值時,Ft-D曲線呈現為直線形,如圖3(a)所示,微動處于部分滑移狀態,對摩副材料接觸表面不發生相對位移,在接觸邊緣發生微滑,接觸中心仍然處于黏著狀態;在部分滑移區,環狀微滑區伴隨著氧化磨損,同時伴隨著材料的單向轉移。隨位移幅值增大,摩擦因數升高,波動幅度下降,Ft-D曲線由直線形變為橢圓形,如圖3(b)所示,微動處于混合區。較大位移幅值時,摩擦因數進一步增大,Ft-D曲線成為平行四邊形,如圖3(c)所示,微動運行區域轉變為完全滑移區,兩接觸體在運動過程中表現為相對滑動狀態,接觸中心黏著作用弱,相對滑動容易發生。微動過程中伴隨著磨粒磨損、氧化磨損以及塑性變形。

2.2 磨損特性

研究發現,TC4合金在同一載荷下磨痕曲線均呈現出“W”型,這說明高溫狀態和微動摩擦產生的熱加速了基體金屬的氧化[27]。

圖4所示為不同溫度下TC4合金二維輪廓曲線。可見,300 ℃下磨痕深度比500 ℃下大,說明升溫過程產生的物質對磨痕起到保護作用,進而使其磨損程度降低。由于高溫時氧化層的硬度和致密性導致其不能向基體金屬內部延展,片狀的氧化層保護了下層金屬,降低了基體的磨損,在坑底出現不規則的輪廓。隨著溫度升高,基體金屬內的原子間相互擴散能力加強,黏著現象更易發生,導致其塑性變形能力增加,產生大量的磨屑堆積造成磨痕輪廓邊緣出現微凸起現象。

圖4 不同溫度下TC4合金二維輪廓曲線Fig.4 Two-dimensional profile curves of TC4 alloy at different temperatures:(a)300 ℃;(b)500 ℃

圖5所示為不同溫度下TC4合金磨損量和磨損率曲線。可知:同一溫度下,隨著位移幅值的增加,磨損體積不斷增加,而磨損率先增加后減小;在相同參數下,300 ℃下的磨損體積和磨損率始終高于500 ℃;小位移時,磨損體積和磨損率的變化趨勢逐漸增大,當位移幅值增加到125 μm時,磨損率出現驟減。由于小位移幅值時,微動過程出現少量接觸區域的疊加現象,大量磨屑和疲勞剝落顆粒在接觸中心區域堆積不易排出[28]。這些磨粒在位移振幅作用下不斷被壓實,產生一層致密的氧化物薄膜即第三體,對基體金屬具有保護作用,使得材料流失較少。當增大位移幅值時,產生的摩擦熱使接觸區域的重疊現象嚴重,減摩膜層厚度較薄易被破壞,出現嚴重的材料流失。

圖5 不同溫度下TC4合金磨損體積和磨損率曲線Fig.5 TC4 alloy wear volume and wear rate curves at different temperatures:(a) wear volume;(b) wear rate

2.3 磨損表面形貌及機制分析

圖6所示為300和500 ℃下TC4合金表面磨痕形貌SEM圖。小位移幅值時,從磨痕表面可觀察到中心黏著區和邊緣環形微滑區,如圖6(a)、(d)所示。接觸中心處于黏著狀態,只可以觀察到稀疏分布的少量擦傷;中心黏著區發現大量較深的剝落凹坑并伴隨有少量的表面裂紋,說明TC4合金與對摩副材料GCr15,在微動磨損過程中往復運動產生的作用力使得材料發生了淺層剝落,并且在剝落凹坑中發現少量的磨屑,表現為明顯的黏著磨損特征[29]。在邊緣環狀微滑區伴隨著氧化磨損和材料的轉移,發現磨屑堆積以及突出的條狀物。中心黏著區和微滑區的交界處是萌生裂紋的高發區,同時伴隨著材料的單向轉移,因為在交界處試樣遭受反復碰撞,導致此處的應力集中,產生了垂直于微動方向的少量微裂紋。這些微裂紋在材料的接觸邊緣萌生并沿著垂直于接觸表面方向擴展,表現為明顯的輕微疲勞磨損特征。

隨著位移幅值增大,可以觀察到TC4合金磨痕的中心區域存在大量層片狀且較為致密的磨屑層,顆粒以剝層的方式脫落形成了較為粗糙的剝落坑,表現為明顯的剝層磨損特征,如圖6(b)、(e)所示。材料在高溫條件下出現軟化,黏著點發生斷裂導致材料出現撕脫,上試樣材料轉移到TC4合金表面,在應力作用下,氧化膜發生脫落,一部分暴露的金屬表面又被氧化形成新的氧化膜,表現出明顯的氧化磨損特征[30]。從磨痕表面還可以觀察到由磨粒磨損造成的犁溝。剝落的顆粒在接觸表面不斷累積,加速了裂紋的擴展和疲勞脫落,不斷形成第三體層。磨屑顆粒在載荷的作用下被不斷地壓實堆積在接觸區域,形成了具有阻隔保護作用的第三體,明顯地緩解了黏著磨損。

大位移幅值時,由表面磨損微觀形貌圖可以觀察到磨痕的中心區域出現磨屑堆積,如圖6(c)、(f)所示。磨屑堆積的形成是由于磨痕的中心材料堆積嚴重,在微動切應力的作用下不容易排出微動坑,從而導致在中心出現嚴重的顆粒堆積。從磨痕邊緣可觀察到塑性變形產生的亮白條帶及裂紋,在兩向應力作用下,裂紋發生延展和疲勞脫落,不斷地壓實堆積在接觸區域,形成了具有阻隔保護作用的第三體。

圖6 300和500 ℃下TC4合金表面磨痕形貌SEM圖Fig.6 SEM images of TC4 alloy surface wear scar morphology at 300 ℃ and 500 ℃:(a) 50 μm(300 ℃);(b)100 μm(300 ℃); (c) 150 μm(300 ℃);(d) 50 μm(500 ℃);(e)100 μm(500 ℃);(f) 150 μm(500 ℃)

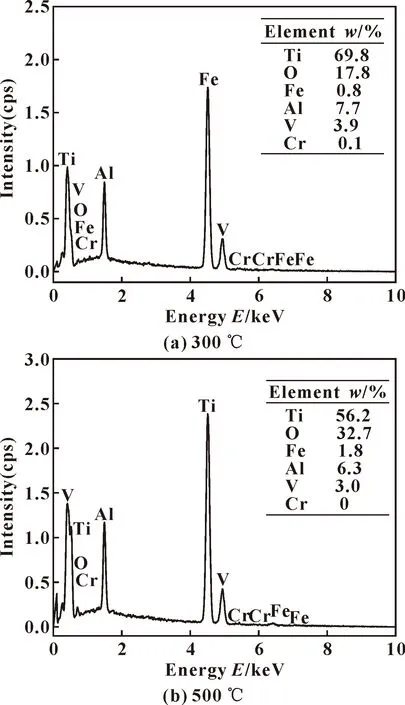

采用EDS對磨痕表面成分進行了分析,如圖7所示。可知:TC4合金磨痕表面主要由Ti和O元素組成,還含有Fe、Al、V等元素。這表明摩擦副表面發生了劇烈氧化和摩擦副表面材料的相互轉移[31]。隨著溫度的升高,氧和鐵元素的占比在500 ℃條件下近似是300 ℃條件下的2倍,說明在高溫條件下氧元素與基體金屬的反應更強烈,生成的氧化物更多。由于氧化膜的存在,增加了鈦合金耐磨性,進一步證明了摩擦氧化物TiO2和Fe2O3對磨損表面具有保護作用,這與文獻[32]研究結果一致。

圖7 300 ℃和500 ℃下TC4合金表面的EDS分析Fig.7 EDS analysis of TC4 alloy surface at 300 ℃ and 500 ℃:(a)300 ℃;(b)500 ℃

3 結論

(1)高溫條件下,TC4合金摩擦因數曲線經歷了劇增、波動減小到平穩的3個變化階段,相同載荷條件下,隨著位移幅值的增加,平均摩擦因數和磨損率呈現先增大后減小再增大的趨勢。

(2)隨著位移幅值增大,TC4合金在微動摩擦磨損過程中主要損傷機制由氧化磨損和黏著磨損轉變為剝層磨損和塑性變形,最終成為磨粒磨損、氧化磨損及疲勞磨損。

(4) 對比300和500 ℃條件下磨損結果,表明溫度越高TC4合金耐磨性能越好,這主要是由于摩擦生成的氧化物TiO2和Fe2O3對磨損表面具有保護作用。