銅基粉末冶金剎車閘片磨損形貌演變研究*

申長慧 米 雪 彭金方 唐 攀 楊文賢 方婧婷 黃 銀 朱旻昊

(1.西南交通大學牽引動力國家重點實驗室 四川成都 610031;2.西南交通大學材料科學與工程學院 四川成都 610031;3.中國核動力研究設計院核反應堆系統設計技術重點實驗室 四川成都 610213)

剎車閘片是磁懸浮列車制動系統中的關鍵性零部件,其摩擦磨損性能對列車的正常運行起到重要作用。國內某磁懸浮列車服役過程中,由于其車輛和線路接地出現問題,導致列車制動閘片監測到電流通過,閘片表面因而發生了劇烈磨損,這嚴重降低了閘片的使用壽命,威脅列車整體運行的安全[1-3]。因此,對磁浮列車剎車閘片材料進行摩擦磨損性能研究具有非常重要的工程價值。

目前,磁懸浮列車制動閘片普遍應用的材料為銅基粉末冶金材料,其具有良好的導熱性和穩定的摩擦性能[4-6]。針對銅基粉末冶金材料,目前的研究熱點主要集中在影響制動性能的相關因素上,包括速度、接觸壓力以及各種濕度或特定氣氛環境等,其中接觸壓力是主要影響因素[7-10]。曾鑫和李峰[11]、朱旭光等[12]認為在制動速度一定時,制動壓力的增大使得Cu基粉末冶金閘片摩擦因數呈現先增大后減小的趨勢,而磨損量一直呈上升趨勢。王立全等[13]通過進行球-盤試驗發現壓力的增加使得鋼-銅基粉末冶金材料摩擦副的摩擦因數降低,磨損量增大。對于銅基粉末冶金閘片在載流工況下的制動性能研究,劉敬超等[14]發現電流的介入會產生電弧損傷,使得磨損加劇甚至出現異常磨損現象,惡化了材料的摩擦磨損性能。YANG 等[15]認為碳含量的增加使得銅基復合材料摩擦因數和磨損率降低,并且磨損表面出現機械磨損區和電弧侵蝕區。

綜上,現有的研究工作發現接觸壓力對閘片的摩擦因數和磨損率產生影響,載流工況下閘片產生電弧侵蝕,但是針對載流條件下接觸壓力對銅基粉末冶金閘片的摩擦磨損性能影響的研究并不充分。為此,本文作者以銅基粉末冶金/Q235-B摩擦副為研究對象,在載流(100 A)和無載流2種工況下,研究不同接觸壓力(0.4、0.7、1.0和1.3 MPa)對銅基粉末冶金材料閘片摩擦磨損性能的影響。

1 試驗部分

1.1 試驗設備

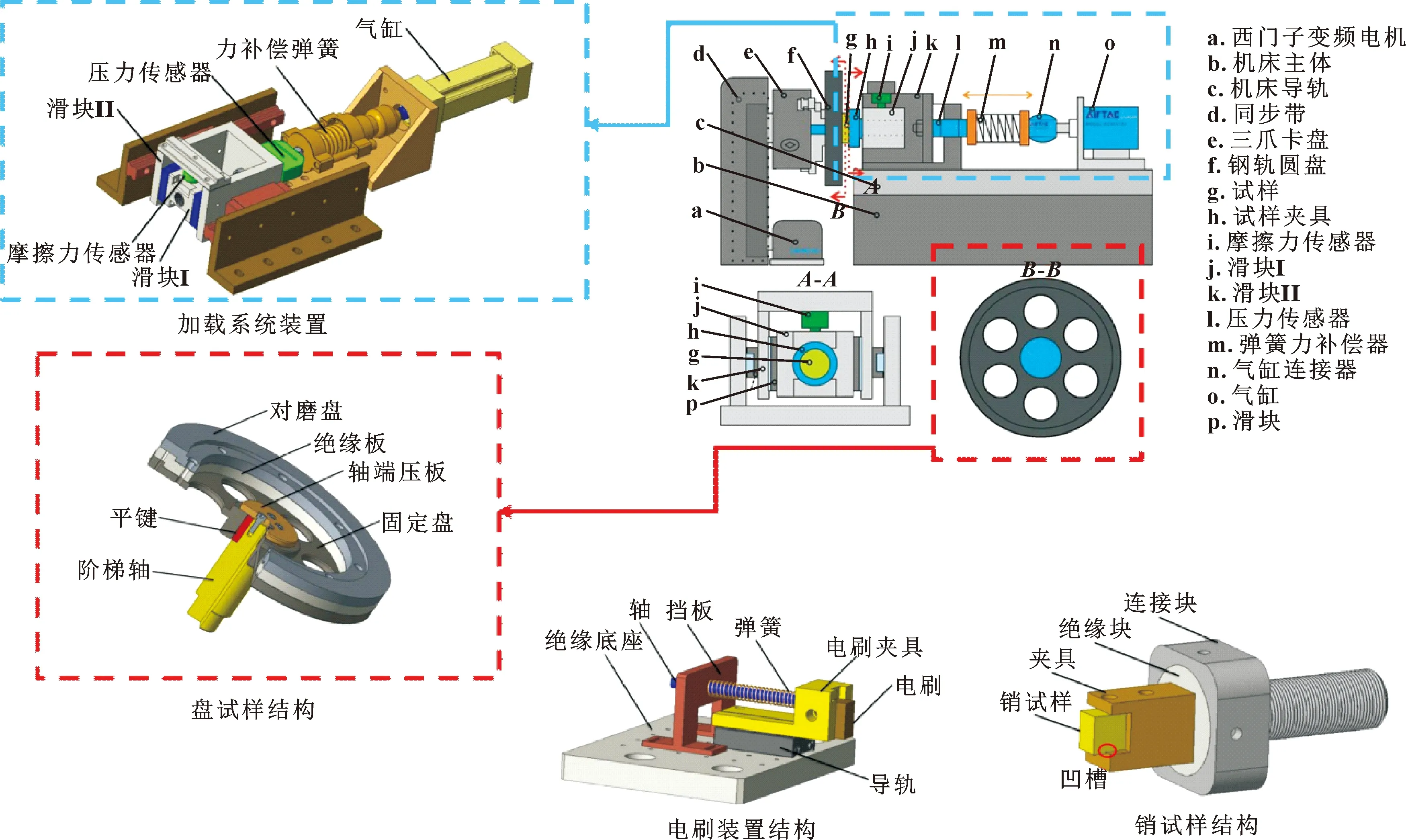

圖1所示為多功能銷-盤摩擦磨損試驗機的結構示意圖。該試驗機主要包括傳動系統、加載系統、測量及采集系統和控制系統,其加載系統通過電磁閥間接控制氣缸的加載與卸載,可實現0~500 N的任意壓力;通過力補償彈簧和滑塊Ⅱ之間的S型壓力傳感器可實時測量法向壓力;通過滑塊Ⅰ上方的拉壓式膜盒傳感器可實時測量摩擦力;通過編寫上位機軟件可實現對接觸壓力及摩擦力的實時采集和存儲。對于不同電流條件下的試驗,利用SDC-10可編程直流電源對銷試樣夾具以及電刷裝置施加正負極電壓,當銷-盤試樣接觸時形成電流回路,通過電流源可任意改變加載的電流值。

圖1 多功能銷-盤摩擦磨損試驗機結構示意Fig.1 Structure of multifunctional pin disk friction and wear tester

利用該試驗機可以模擬列車制動閘片的運行工況,并能實現不同接觸壓力和載流條件下的摩擦磨損試驗。

1.2 試驗材料及制備

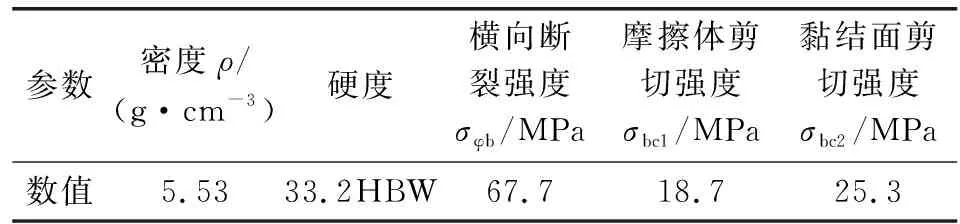

銷試樣選擇國內某磁懸浮列車銅基粉末冶金材料(型號:YFC255B)閘片,其尺寸為13 mm×9 mm×10 mm,其力學性能見表1。摩擦盤試樣為φ400 mm的Q235-B鋼軌材料,其力學性能見表2。

表1 銅基粉末冶金材料的力學性能Table 1 Mechanical properties of Copper- based powder metallurgy materials

表2 Q235-B材料的力學性能Table 2 Mechanical properties of Q235-B material

為保證銷-盤試樣面接觸的實際接觸率大于90%,采用砂紙對銷試樣的接觸面進行打磨,并對盤試樣接觸表面進行車削、打磨。試驗開始前對銷試樣進行超聲波清洗,去除其表面污漬與灰塵雜質,然后稱量試樣并記錄其質量。

1.3 試驗方法

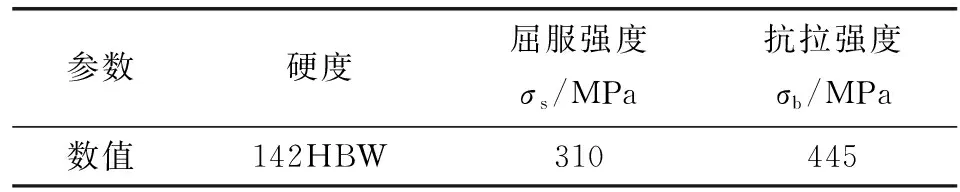

根據實地研究考察發現,國內某磁懸浮列車常在7、17、27、和37 km/h下開始機械制動,并且常用制動AW0載荷下制動載荷為0.5 MPa,緊急制動AW3載荷下制動載荷為1.3 MPa,監測到通過閘片的最大電流約為500 A。結合試驗樣品的結構尺寸以及設備的性能,設定滑動速度v為30 km/h,接觸壓力p為0.4、0.7、1.0和1.3 MPa,銷試樣固定,銷-盤接觸點距離旋轉中心的距離為390 mm。由以上參數可計算出試驗機的主軸轉速n和接觸載荷Fn。電流強度為0和100 A,單次滑動時間為3 min,每個工況累計時間為1 h,可由此計算出摩擦行程S。具體試驗參數如表3所示。試驗結束后通過體式顯微鏡SM(OLYMPUS-DSX100)和掃描電子顯微鏡SEM(JSM-6610)對材料表面磨損形貌進行宏觀和微觀分析,通過白光干涉儀 (Contour GT)對磨損表面進行二維及三維形貌表征,獲得其二維輪廓、三維形貌及表面粗糙度,最后利用電子天平再次稱量試樣質量。

表3 試驗參數Table 3 Test parameters

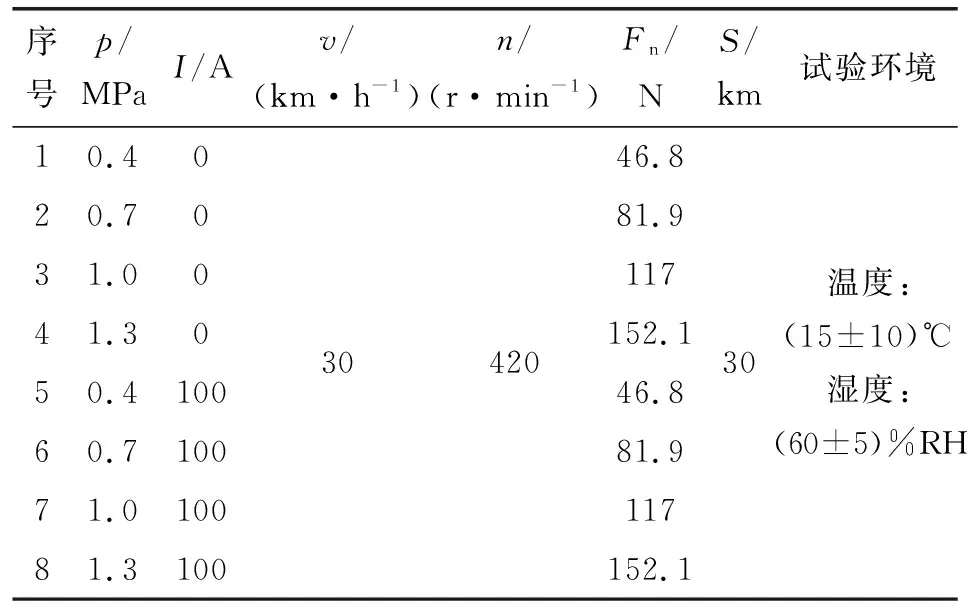

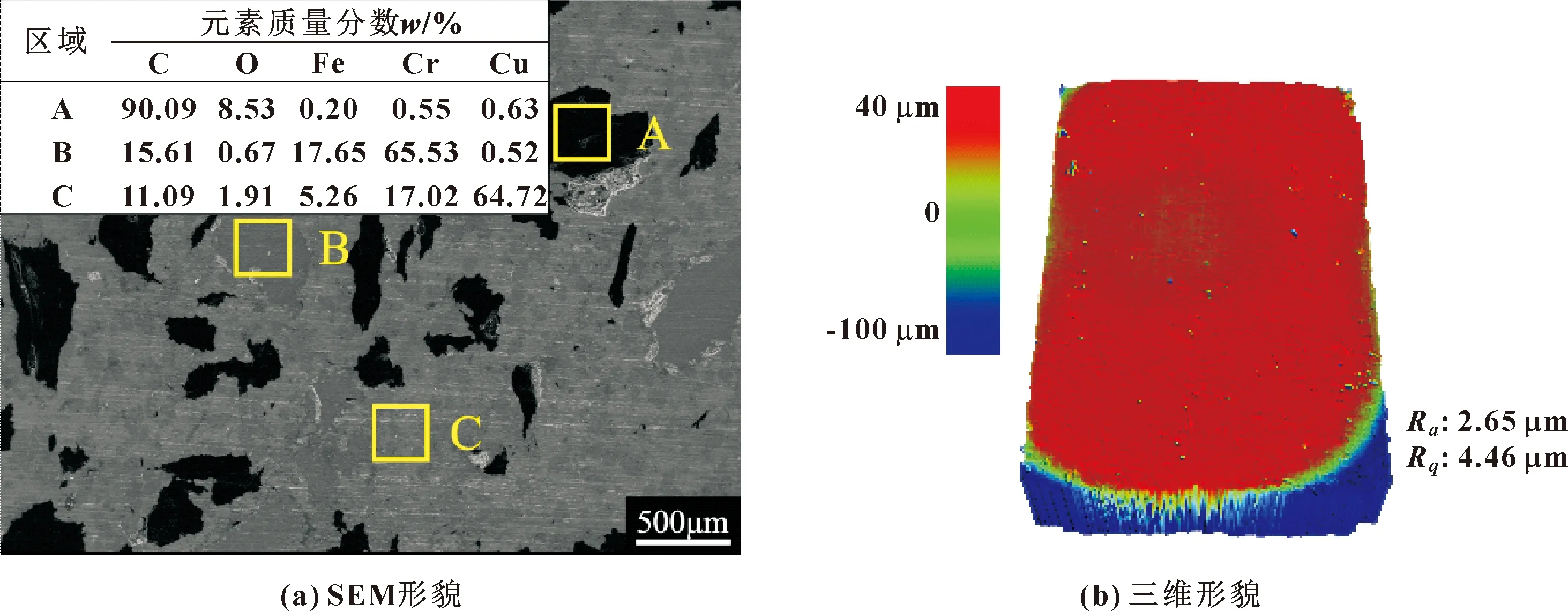

選取任一銷試樣,通過掃描電子顯微鏡(SEM)和白光干涉儀觀察其磨損前的局部形貌。圖2(a)所示為SEM觀測到的銅基粉末冶金閘片磨損前的表面形貌,可以看到整個形貌較為平滑且存在3種不同顏色的區域。對圖中A、B、C區域分別進行能譜分析,可知 A區域中黑色片狀為石墨層,B區域中與鱗片狀石墨層分布相似的灰色塊狀物質為Cr-Fe合金,C區域中基體物質主要為銅的固溶合金。圖2(b)所示為白光干涉儀觀測到的銅基粉末冶金磨損前的表面三維形貌,可見磨損前材料表面光滑平整。

圖2 銅基粉末冶金磨損前SEM形貌和三維形貌Fig.2 SEM morphology(a)and three-dimensional morphology(b) of Copper-based powder metallurgy before wear

2 試驗結果與分析

2.1 摩擦因數和磨損率

材料的摩擦磨損性能用摩擦因數和磨損率表征,摩擦因數的計算公式如式(1)所示,其中Fmi為試驗過程中實時采集的摩擦力(N),Fni為正壓力(N),N為穩定階段采集到的數據點數。

(1)

利用電子天平對磨損前后的銅基粉末冶金試樣進行稱量獲取磨損量以計算磨損率,磨損率ΔV的計算公式如式(2)所示,其中S代表材料相對滑動的總距離(km),m0i表示磨損前的試樣質量(mg),m1i表示磨損后的試樣質量(mg)。

(2)

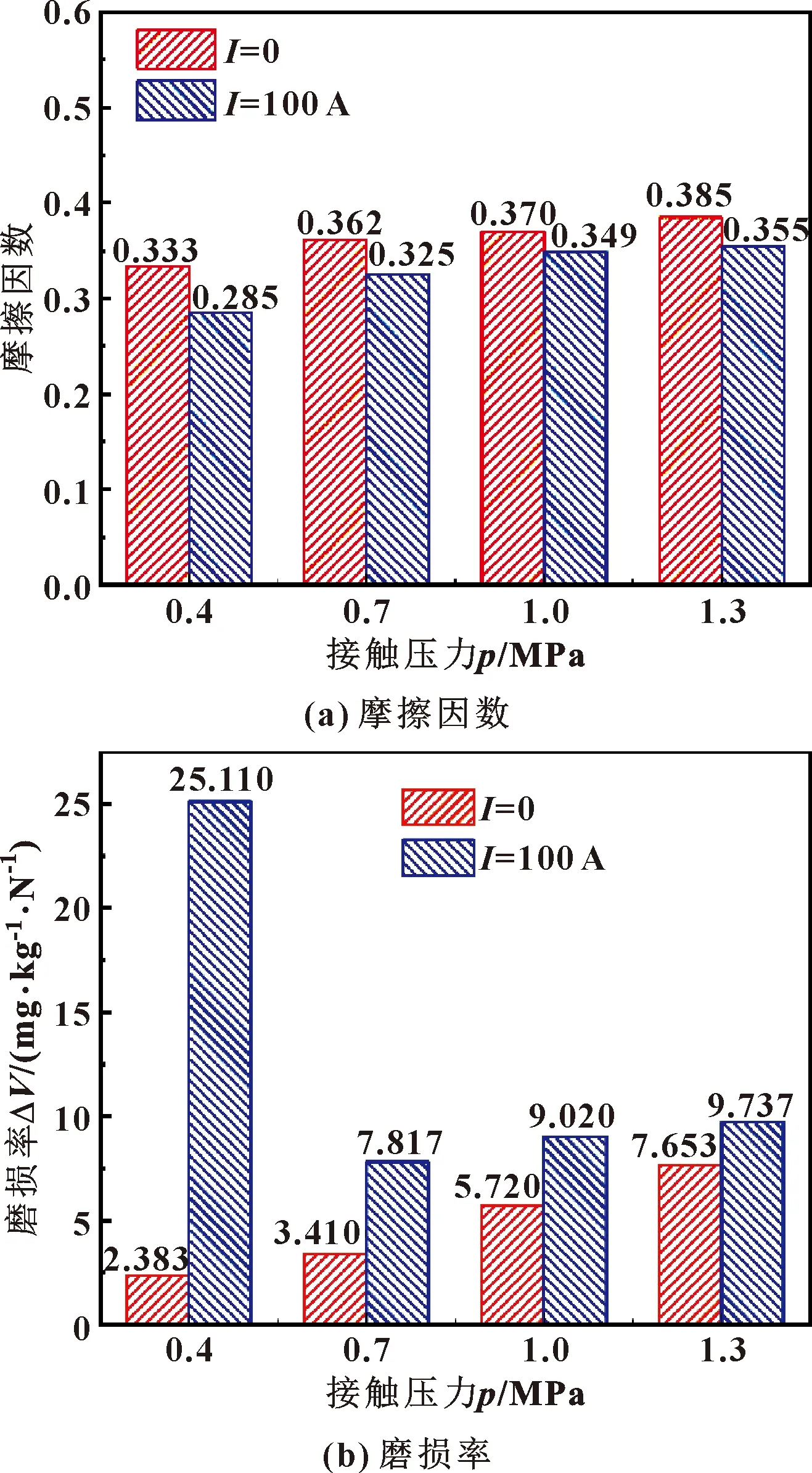

圖3所示為銷試樣摩擦因數和磨損率在不同接觸壓力下的變化趨勢。

圖3 摩擦因數和磨損率隨接觸壓力的變化Fig.3 Variation of friction coefficient(a) and wear rate(b) with contact pressure

由圖3 (a)可知,無論載流與否,摩擦因數均隨著接觸壓力的增大呈上升趨勢,但載流時摩擦因數小于無載流。這是因為電流的介入使得摩擦副接觸面間有電弧產生,電弧燃燒引起的高溫使得試樣表面材料發生局部熔化,起到潤滑作用使得摩擦因數偏小[16]。由圖3 (b)可知,載流時的磨損率整體大于無載流工況下的磨損率。這是由于電流的介入使得接觸表面溫度上升,不僅會造成試樣表面局部軟化,硬質顆粒的切削作用增強,還會減弱材料之間的結合強度,在較大剪切力的作用下材料易于脫落,從而使得磨損率增大。隨著接觸壓力的增大,無載流時和載流時的磨損率呈現不同的趨勢,無載流時磨損率持續上升,而載流時的磨損率先減小后緩慢增大。試樣磨損率的大小受到機械磨損和電弧燒蝕兩方面的影響:接觸壓力為0.4 MPa時,接觸面間接觸不夠緊密頻繁產生電弧,材料表面在電弧燒蝕的作用下損傷加劇,導致磨損率較大;接觸壓力為0.7 MPa時,接觸面間變得緊密,電弧產生的頻率下降,電弧燒蝕作用降低[17],導致磨損率有所下降;隨著接觸壓強的進一步增大,摩擦力增大導致機械損傷增加[18],磨損率緩慢增大。

2.2 表面磨損形貌

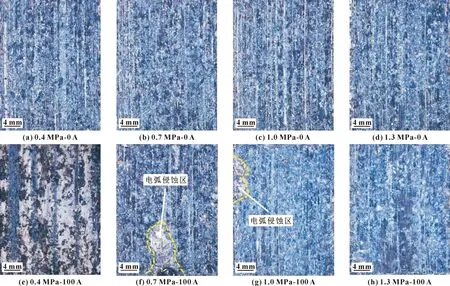

圖4所示為無載流和載流2種工況下不同接觸壓力時銅基粉末冶金材料的SM形貌。由圖4(a)、(b)、(c)和(d)可知,無載流時材料磨損表面有明顯的犁溝存在,這是由于在摩擦磨損過程中,材料表面的微凸體在剪切力的作用下發生破碎并被壓入材料表面,造成磨粒磨損;隨著壓力增大,材料表面形貌整體上差異不大。在載流工況下,材料磨損表面形貌相對于無載流工況發生了明顯的變化。如圖4(e)所示,接觸壓力為0.4 MPa時,電流的介入使得材料表面出現了大量電弧燒蝕區,摩擦表面難以觀察到犁溝存在;如圖4(f)、(g)所示,接觸壓力為0.7和1.0 MPa時,電弧燒蝕區的面積減小,犁溝開始出現在材料表面;如圖4(h)所示,在接觸壓力為1.3 MPa時,材料表面幾乎看不到電弧燒蝕區,表面犁溝現象明顯。以上現象表明,磨粒磨損是閘片材料的機械磨損損傷機制之一,而在載流工況下發生了明顯的電弧燒蝕作用。

圖4 銅基粉末冶金磨損表面形貌SM圖Fig.4 SM diagram of wear surface morphology of Copper-based powder metallurgy:(a)0.4 MPa-0 A;(b)0.7 MPa-0 A;(c)1.0 MPa- 0 A;(d)1.3 MPa-0 A;(e)0.4 MPa-100 A;(f)0.7 MPa-100 A;(g)1.0 MPa-100 A;(h)1.3 MPa-100 A

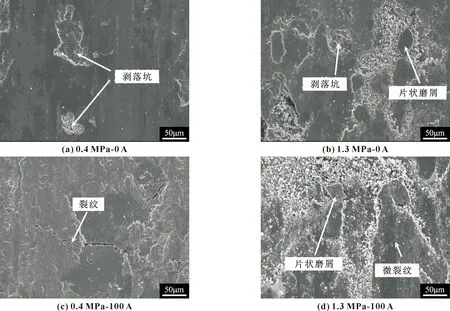

圖5所示為無載流與載流2種工況下不同接觸壓力時銅基粉末冶金材料的典型SEM微觀形貌。可以看出,無載流和0.4 MPa接觸壓力下的磨損表面存在剝落坑,磨屑堆積在剝落坑內(見圖5(a));無載流和接觸壓力為1.3 MPa時的磨損形貌,相較于0.4 MPa時,磨損表面出現大量的片狀和顆粒狀磨屑(見圖5(b)),這是因為壓力增大后摩擦副之間的磨屑排除難度增加,累積在接觸面間,一部分顆粒狀磨屑堆積在剝落坑中,另一部分磨屑在反復碾壓下,形成了致密的磨屑層[19],剝層是無載流時的損傷機制之一。

圖5 銅基粉末冶金磨損表面形貌SEM圖Fig.5 SEM images of wear surface morphology of Copper-based powder metallurgy:(a)0.4 MPa-0 A; (b)1.3 MPa-0 A;(c)0.4 MPa-100 A;(d)1.3 MPa-100 A

如圖5(c)所示,載流和0.4 MPa接觸壓力下試樣表面產生了嚴重的電弧燒蝕現象,溫度升高使得材料表面呈現出明顯的熔融狀痕跡,同時局部材料強度下降,損傷表面產生了開裂[20-21];如圖5(d)所示,載流和接觸壓力為1.3 MPa時,表面的損傷特征與無載流時的相似,表面覆蓋有大量的顆粒狀和片層狀磨屑,這說明電流的作用減弱。電弧燒蝕和剝層是載流時的損傷機制之一,低接觸壓力時,電弧燒蝕的作用大于剝層,高接觸壓力時,剝層的作用大于電弧燒蝕。

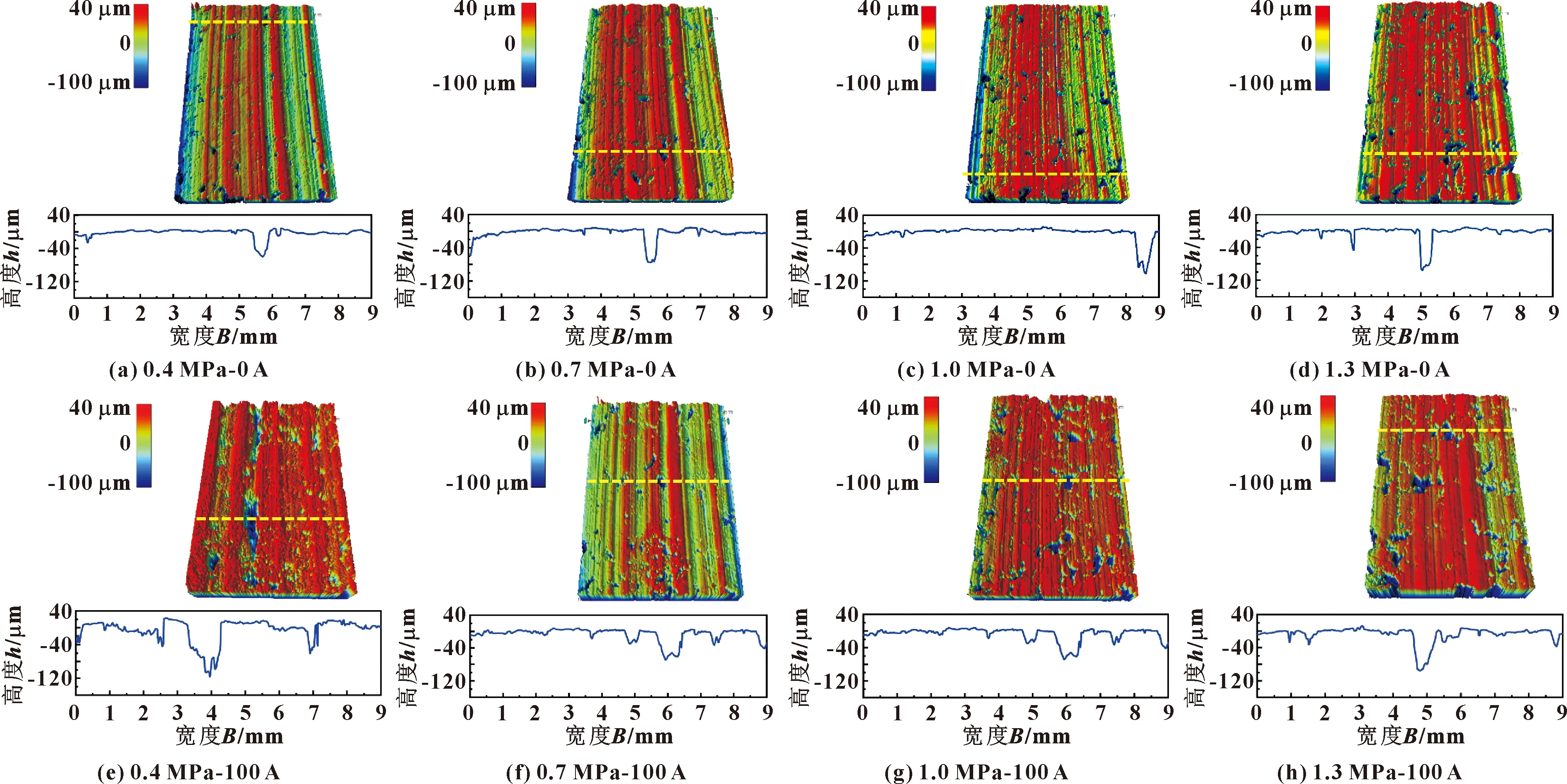

圖6所示為無載流與載流2種工況下不同接觸壓力時銅基粉末冶金凹坑處的二維輪廓和摩擦表面三維形貌圖。由圖6(a)—(d)可知,無載流時,不同壓力下試樣磨損表面均出現明顯的犁溝,隨著接觸壓力的增大,材料表面的犁溝逐漸變淺,凹坑數量逐漸增多、深度逐漸變深。其中, 接觸壓力為0.4 MPa時犁溝深度最深,凹坑最少,凹坑深度為60 μm左右;1.3 MPa接觸壓力時的犁溝最淺,凹坑最多,凹坑深度達到100 μm,說明接觸壓力的增大會抑制磨粒磨損作用。這是由于壓力增大使磨損面結合得更緊,磨損產生的磨屑無法被排出接觸面,因而累積形成第三體層[22],第三體層的存在會導致磨粒磨損的作用減弱,剝層的作用增強,這與SEM的測試結果相符。由圖6(e)—(h)可知,載流時,接觸壓力為0.4 MPa時材料表面凹坑深度最深,達到140 μm,這是由于電弧侵蝕作用導致材料性能下降,加劇了材料的損傷。接觸壓力p≥0.7 MPa時,犁溝現象同樣呈現減弱的現象并且凹坑深度逐漸加深,這是由于壓力增大到0.7 MPa后,間隙減小,產生電弧的區域減少,損傷表面呈現出與無載流相同的變化趨勢。

圖6 銅基粉末冶金磨損表面三維形貌及二維輪廓Fig.6 Three dimensional morphology and two-dimensional profile of Copper-based powder metallurgy wear surface:(a)0.4 MPa-0 A;(b)0.7 MPa-0 A;(c)1.0 MPa-0 A;(d)1.3 MPa-0 A; (e)0.4 MPa-100 A;(f)0.7 MPa-100 A;(g)1.0 MPa-100 A;(h)1.3 MPa-100 A

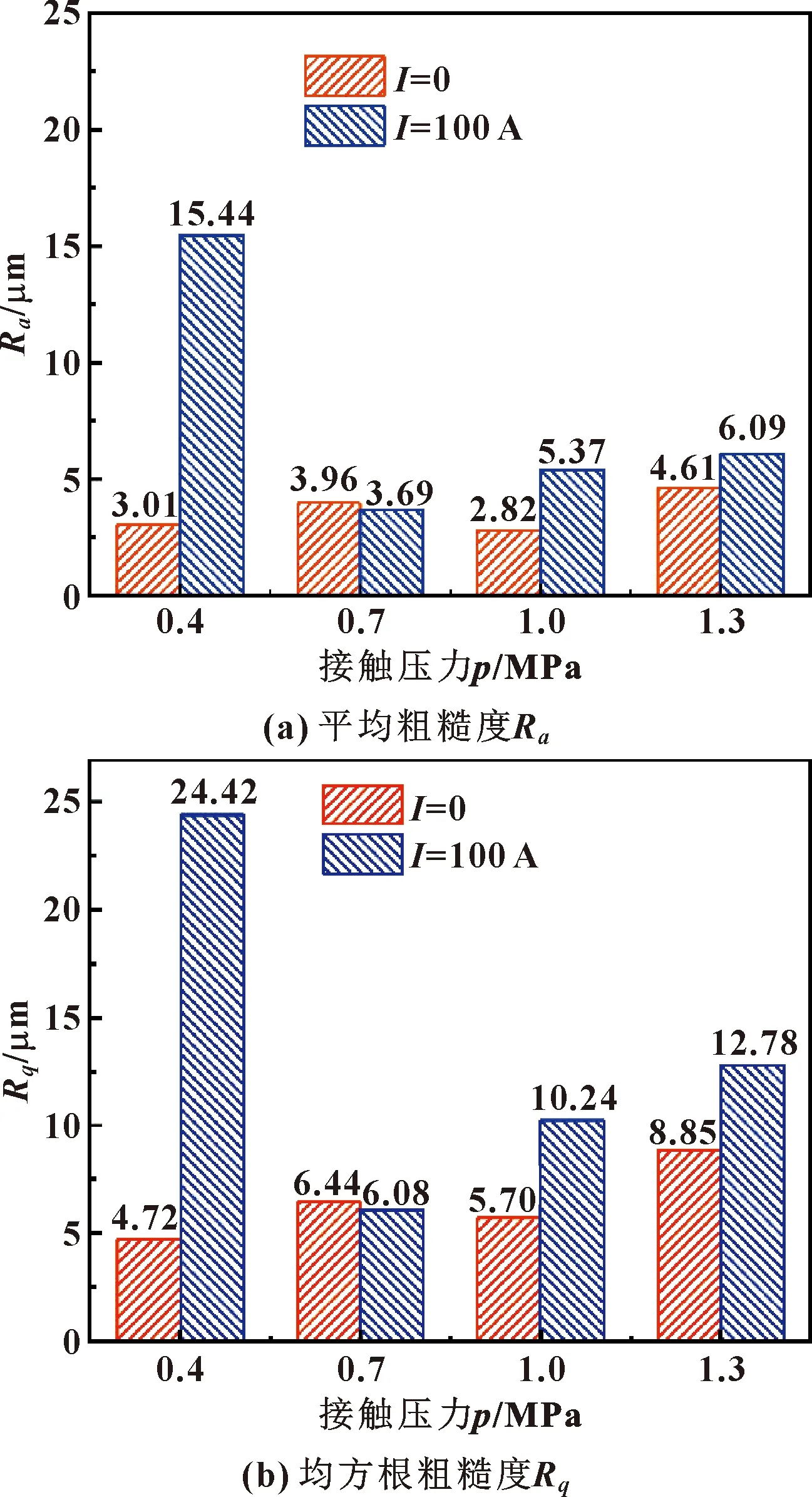

為進一步證明上述銅基粉末冶金閘片損傷的演變特征,對試樣表面粗糙度進行分析。圖7所示為銷試樣無載流和載流2種工況下不同接觸條件時的平均粗糙度Ra和均方根粗糙度Rq。可知,無載流工況下,Ra和Rq整體上均隨著接觸壓力的增大而逐漸增大,在接觸壓力為1.0 MPa時出現略微下降,從整體上來看,接觸壓力的增大加劇了磨損,使得材料表面的完整性降低。載流工況下,由于電弧侵蝕降低了材料強度,可以看到在0.4 MPa接觸壓力下的Ra和Rq均為最大并且遠大于無載流工況;當接觸壓力增加到0.7 MPa時,載流和無載流時的Ra和Rq基本相等;接觸壓力進一步增大,載流時的Ra和Rq均大于無載流,這與文中得到的磨損率和摩擦因數的結果相同,說明電流的介入加劇了磨損。

圖7 不同接觸壓力下銅基粉末冶金的表面粗糙度Fig.7 Surface roughness of Copper-based powder metallurgy at different contact pressure:(a)average roughness Ra ; (b)root mean square roughness Rq

3 結論

(1)無載流工況下,銅基粉末冶金與Q235-B的摩擦因數和磨損率隨接觸壓力的增大而增大,損傷機制主要為磨粒磨損和剝層,接觸壓力的增大會抑制磨粒磨損。

(2)載流工況下,損傷機制包括電弧侵蝕、磨粒磨損和剝層,接觸壓力的增大會抑制電弧的侵蝕作用,當接觸壓力為0.4 MPa時,電弧侵蝕作用占主導地位,當接觸壓力p≥0.7 MPa時,電弧的侵蝕作用減小。

(3)載流下的磨損相對于無載流時更加嚴重,材料表面的完整性更差,特別是在低接觸壓力的工況下。