不同環境中納秒激光燒蝕單晶硅的物質拋出機理

齊立濤,陳金鑫,田 振

(黑龍江科技大學 機械工程學院,哈爾濱 150022)

引 言

單晶硅是半導體器件和集成電路等電子工業的基礎材料,在大規模應用和加工生產中占據主導地位,但是,高硬度、高脆性使其成為典型的難加工材料[1]。單晶硅對紫外波段激光具有良好的吸收率,紫外光源常作為單晶硅加工光源[2]。

激光和單晶硅的相互作用與激光參數、材料屬性參數等有關,加工環境對激光與材料的相互作用也有很大影響。空氣環境中,激光燒蝕過程中材料主要通過噴濺的形式從孔內排出,熔融物質易粘附在微孔附近,冷卻形成毛刺,影響微孔的質量[3]。靜水環境中,液體可以改善微孔的重鑄層和減小噴濺物;此外,靜水環境會約束等離子體產生,限制等離子體膨脹,有利于減弱加工過程中熱效應引起的氧化現象,使得燒蝕區域表面干凈整潔,可有效提高激光加工的質量。但是激光作用水中的工件表面時,工件吸收激光能量并且向四周傳遞熱量,易產生沸騰且形成新的產物。真空環境常作為激光加工過程保護氛圍,防止產物被氧化。真空環境中,熔融物易從微孔中噴發排出,微孔的重鑄層更薄、表面質量更高,沉積在微孔邊緣的熔融物物質更少,同時產生的負壓環境會提高加工效率,但孔深和深徑比受到限制且提高了加工成本[4]。

激光與材料相互作用涉及復雜的作用機制,國內外學者針對不同加工環境中激光的作用吸收、材料拋出機理、作用機制等進行了大量的研究。UENO等人[5]針對空氣和靜水環境中不同激光能量密度加工單晶硅的機理進行了分析,發現水下加工時材料表面溫度迅速升高,加工區域產生爆炸沸騰現象,沸騰產生的氣泡促進微孔內物質的排出,易獲得形貌良好的微孔。ZHOU等人[6]進行了皮秒激光在2 mm水層下打孔氧化鋁陶瓷的機理和工藝試驗,探究激光工藝參數對微孔直徑、錐度和重鑄層厚度的影響,發現水輔助激光加工會產生液體空化現象,空泡潰滅對微孔壁產生沖擊力,易獲得無重鑄層的微孔,提高微孔的加工質量。ZHU等人[7]采用皮秒脈沖激光分別在空氣和水輔助情況下對304#不銹鋼板進行打孔試驗,發現水輔助加工時由于毛細現象,水體會進入微孔對工件起到快速冷卻的作用,加工區域產生高溫高壓的等離子體會抑制熔融物質向外噴射,明顯減少熱影響區和提高微孔的圓度,提高了微孔的加工質量。DOU等人[8]采用波長800 nm,脈寬150 fs激光對Al-Mg合金在空氣和真空環境中進行加工,發現真空環境中沒有激光誘導氣體擊穿現象,燒蝕區域的等離子體和材料熔融物質自由噴射到真空中,由于氧化效應和散焦效應的影響,真空中燒蝕速率遠高于空氣環境。WANG等人[9]利用波長800 nm飛秒激光在空氣和去離子水環境中對單晶硅進行了單脈沖燒蝕試驗,分析不同激光參數下燒蝕微孔的機理,發現去離子水環境中固液接觸面溫度迅速升高而產生空化氣泡,氣泡包裹等離子體、噴濺物拋出,減弱了高溫噴濺物對材料表面的損傷,提高了材料表面的光潔度。

綜上可知,加工環境是影響激光與材料相互作用的重要因素,且可以改變加工質量和加工效率,但不同環境中激光燒蝕材料的拋出機理還需要進一步探究。266 nm激光單光子能量高,可直接擊穿單晶硅的原子結合鍵,具有熱效應小、精度高、加工效率高等優點,非常適合硬脆材料的精細加工,且采用266 nm波段激光研究較少。因此,本文中采用266 nm納秒激光進行燒蝕單晶硅的實驗,利用仿真軟件模擬燒蝕過程下不同加工環境中溫度場、速度場對物質拋出過程的影響,探究加工過程中物質的拋出機理。

1 模型的簡化與假設

1.1 模型的簡化與假設

激光燒蝕是一個復雜的多物理場耦合過程,燒蝕過程中同時存在多相態物質且材料屬性發生突變,為簡化模型和計算,提出如下假設[10]:(a)假設液體為層流狀態的不可壓縮流體;(b)假設流體之間不可相互滲透;(c)假設材料各向同性,且熔沸點固定;(d)忽略等離子體的影響。

1.2 模型的參數設置

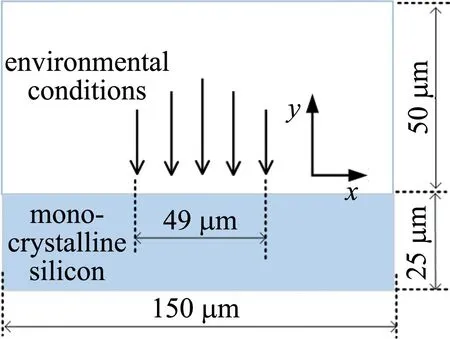

采用仿真軟件內置兩相流模塊建立2維有限元模型,如圖1所示。模型由兩部分組成,上半部分代表加工環境條件,下半部分代表單晶硅材料。模型用于模擬單晶硅在不同加工環境中的溫度場、速度場分布。

圖1 2維幾何模型

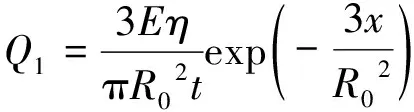

激光以邊界熱源方式加載單晶硅上表面位置,激光能量呈高斯分布[11],如下式所示:

(1)

式中,E是激光單脈沖能量,η是材料對激光的吸收率,R0是激光聚焦半徑,t是脈沖寬度,x是激光熱源位置。

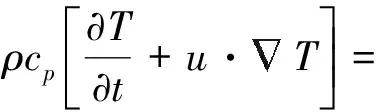

激光燒蝕過程中材料的相態變化主要通過溫度來反映,納秒激光燒蝕單晶硅材料的過程是在一個標準大氣壓下,且環境溫度為T0=300 K的條件下進行的,激光未作用材料表面時材料各處溫度均勻一致。因此在仿真軟件中將單晶硅材料底面和側面設置為絕熱面,絕熱邊界條件為狄利克雷邊界條件。材料上表面的冷卻方式分別為:表面對環境輻射、自然對流和熱傳導。自然對流換熱過程處理為“外部自然對流的向上冷卻”。另一方面是因為材料蒸發造成的能量損失Q2。因此,激光燒蝕過程中能量守恒方程如下式所示[12-13]:

(2)

Q2=h(T-T0)+εkB(T4-T04)

(3)

式中,ρ是材料密度,cp是材料比定壓熱容,u是材料的粘度,T是不同時刻下材料的溫度,κ是材料的導熱系數,Q1是激光熱源,Q2是激光熱量損耗,h是材料的對流換熱傳遞系數,ε是材料表面輻射系數,kB是玻爾茲曼常數。

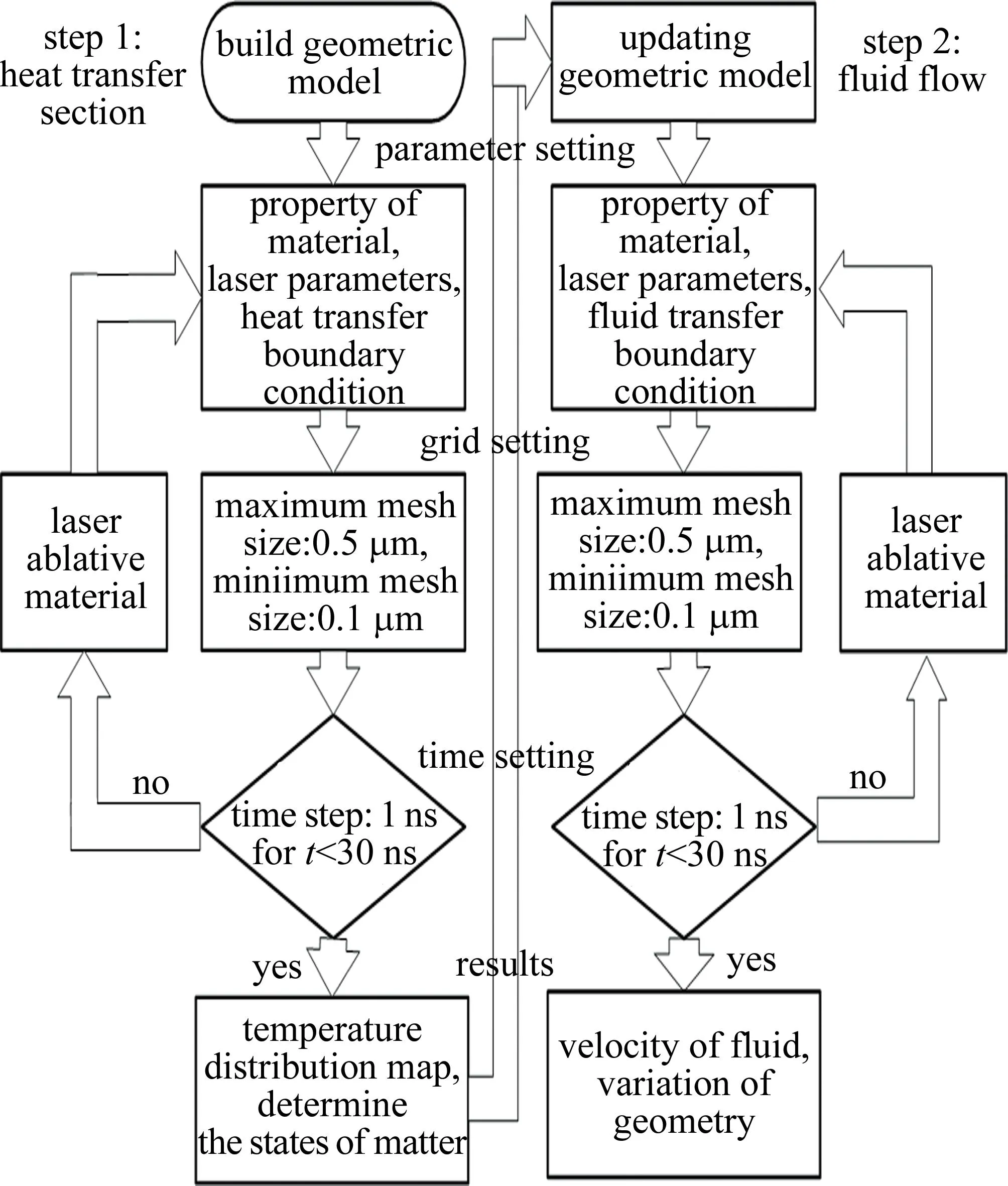

模型采用Level-Set法對固-液-氣界面進行追蹤。建模過程主要為傳熱部分和流體流動部分,如圖2所示。模型分兩部分完成,在步驟1中根據材料的熔點、沸點等參數對燒蝕過程中材料的物理狀態進行判別,通過后處理去除氣態物質獲得燒蝕幾何形狀。在步驟2中,依據步驟1中材料相態變化對幾何模型進行實時更新,各個網格內材料屬性也根據材料的相態變化進行重新定義。

圖2 建模流程圖

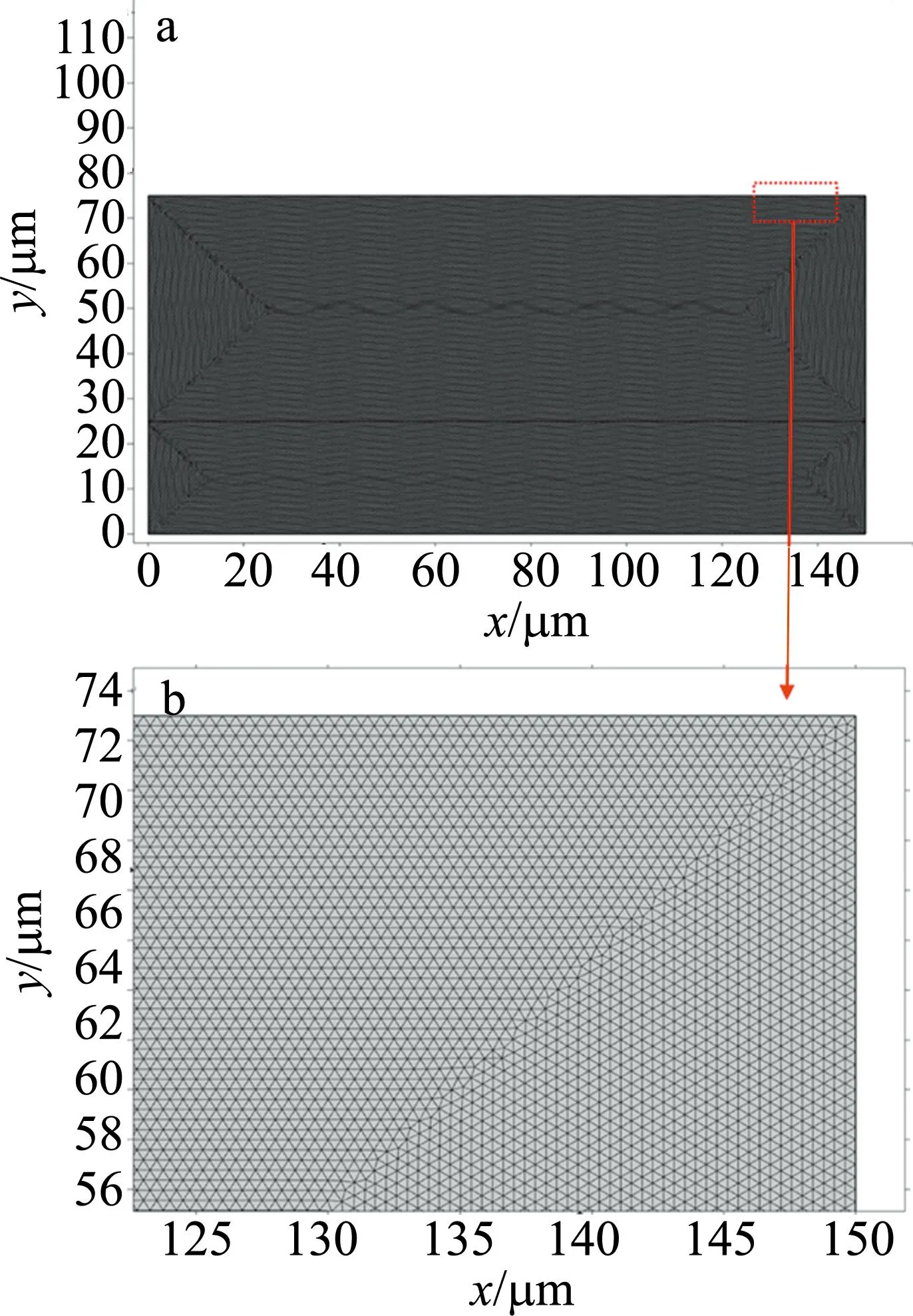

由于網格單元的密集程度會間接影響仿真精度和仿真時間,采用自由剖分三角形網格,并開啟自適應網格對網格不斷加密直至計算結束。為了降低在計算過程中發生雅格比矩陣翻轉等計算錯誤,上下計算域均采取等分網格的方式。網格單元大小主要參數如下:最大單元尺寸0.5 μm,最小單元尺寸0.1 μm,曲率因子為0.3,狹窄區域分辨區域為1,求解自由度個數為786149,網格劃分結果如圖3所示。

圖3 網格劃分示意圖

1.3 實驗設備與方法

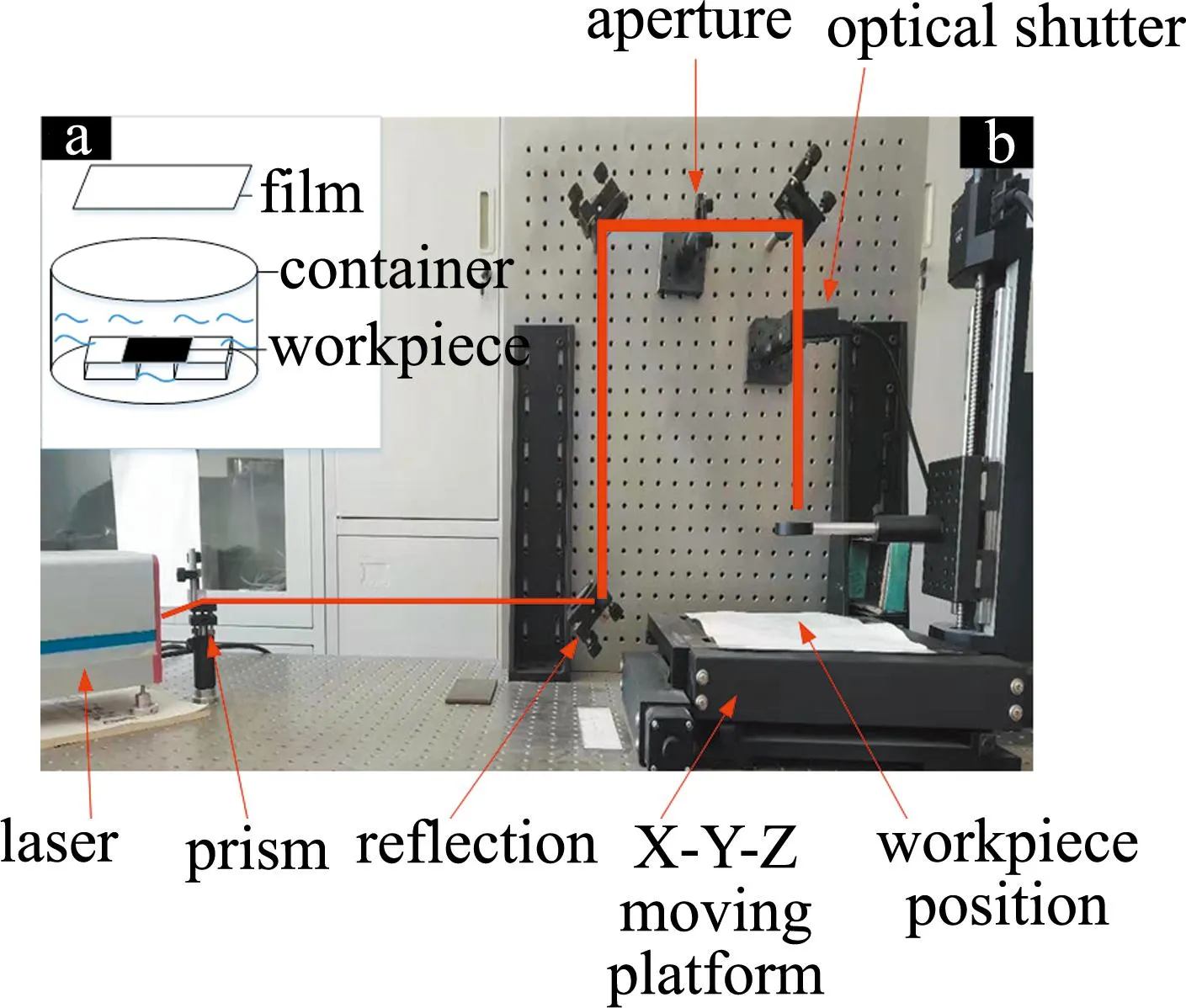

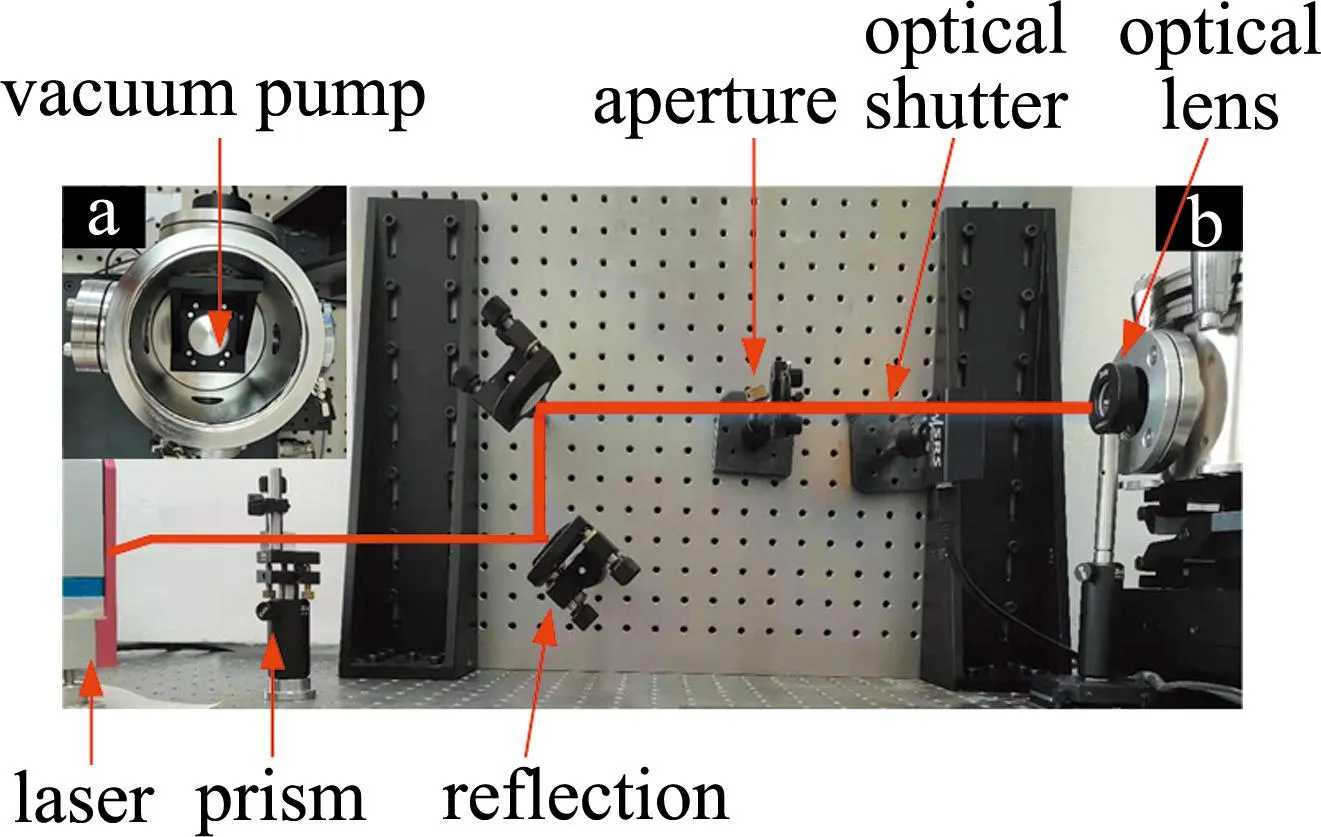

實驗中激光器為抽運Nd∶YAG固體激光器,通過非線性光學晶體倍頻,經棱鏡分束獲得266 nm波長激光,調Q脈沖寬度30 ns,重復頻率50 Hz,單脈沖最大能量1 mJ[14]。靜水環境及真空環境光路系統分別如圖4和圖5所示。

圖4 靜水環境系統圖

圖5 真空環境系統圖

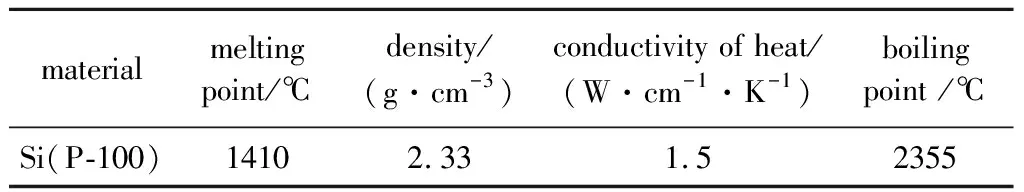

激光加工系統中,首先由激光器產生激光,通過調整電流獲得所需能量,激光束經過反射鏡與透鏡(焦距50 mm)聚焦到工件表面。靜水環境中,激光能量主要作用于水層而不利于水下材料加工,一般將激光聚焦點設置在固液結合面或以下位置[15],因此采取將工件浸沒在水體下方1 mm處加工,為防止激光燒蝕引起水滴飛濺到透鏡上,在水容器與透鏡之間設置高透薄膜以提高實驗的準確性。真空環境中,工件垂直放置于真空腔中利用前級泵和分子泵抽取真空,真空度設置為2.2 kPa。利用數字顯微鏡(Olympus DSX1000)和原子力顯微鏡(NT-MDT)對微孔形貌和表面噴濺進行檢測[16]。實驗材料通過商業購買的Si(P型100),材料參數如表1所示。

表1 單晶硅材料屬性[17]

2 數值模擬結果驗證與分析

2.1 數值模擬與實驗結果對比

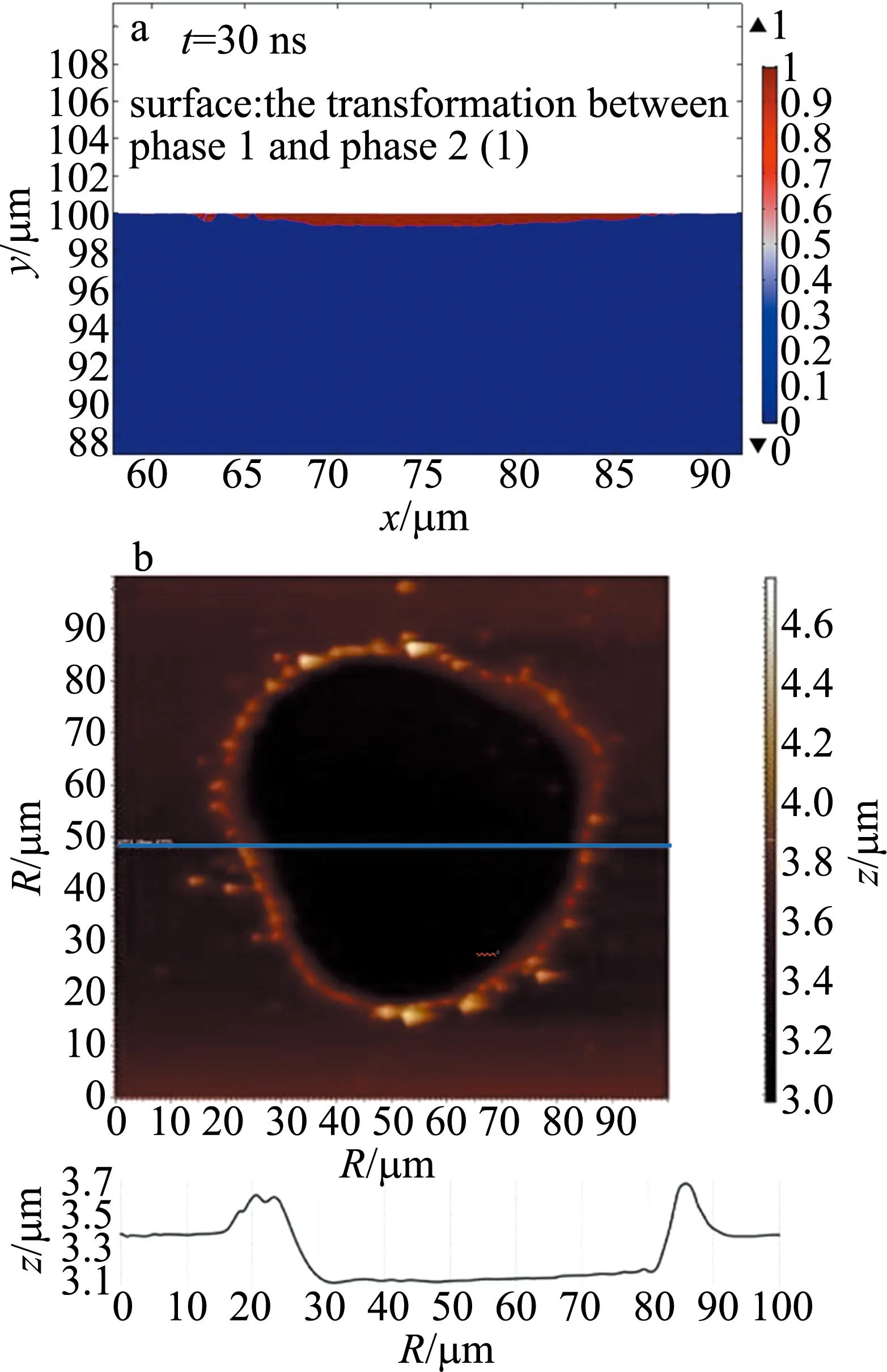

對空氣環境中激光燒蝕結果截面進行了對比分析,為更好地呈現實驗結果,模型中激光能量在平面內呈現高斯分布,使得光斑中心的能量最高,去除率更高。仿真與實驗中均采用激光能量0.306 mJ,圖6a為模擬得到的截面圖,右側色度條代表物質的相態,1代表氣態物質,0代表固態。圖6b為原子力顯微鏡獲得的燒蝕截面。模擬仿真獲得的孔深和孔徑分別為370.0 nm、42.0 μm,采用原子力顯微鏡對微孔形貌進行測量,實驗中測得孔深和孔徑分別為361.5 nm、47.0 μm。仿真與實驗誤差在10 %。

圖6 空氣環境中激光燒蝕截面圖

2.2 納秒激光燒蝕單晶硅溫度場分析

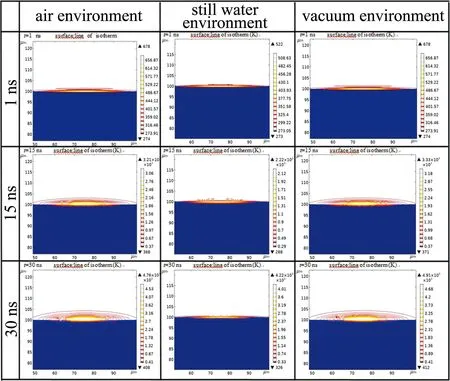

溫度是反應激光燒蝕過程一個重要指標,因此對溫度場進行模擬仿真是非常必要的。水的導熱能力強,空氣與靜水環境中激光燒蝕溫度場存在較大差異。真空環境中,真空度與導熱系數成反比,真空度越高,導熱系數越低[18]。

如圖7所示,溫度場分布受高斯光源影響,越靠近光斑中心溫度越高,等溫線的范圍基本與光斑直徑一致,燒蝕區域溫度隨時間不斷升高[19]。激光作用早期階段,材料表面溫度迅速上升,此時激光提供的能量主要使材料熔化。空氣環境中,t=15 ns燒蝕區域中心溫度達到3210 K,超過材料的汽化溫度,等溫線表現出明顯的縱向延伸。靜水環境中,由于水的沸點較低,t=15 ns水體中存在沸騰現象,溫度的上升較為緩慢且最高溫度低于空氣中;t=30 ns較空氣環境中低540 K,材料的汽化區域較少。真空環境中,t=15 ns燒蝕區域中心溫度相比空氣中升高120 K,并隨著作用時間溫差擴大;t=30 ns溫度差達到150 K。相同時間內真空環境中工件表面溫度更高,使得燒蝕區域能夠更快達到材料熔點與沸點,且燒蝕效率遠高于空氣環境。

圖7 納秒激光燒蝕單晶硅溫度場

2.3 納秒激光燒蝕單晶硅速度場分析

圖8為納秒激光燒蝕單晶硅速度場及實驗結果。t=30 ns單晶硅在空氣環境中的最大噴濺速率為14.1 m/s,噴濺集中在燒蝕區域中心位置,而靜水環境速率僅為1.68 m/s。一方面水體對激光有吸收作用,到達工件表面的能量遠低于空氣中;另一方面水的導熱系數高于空氣,導致燒蝕區域中心溫度低,材料的汽化轉換率低,反作用力小,且水體動力粘度遠大于空氣,對汽化材料有覆壓作用,汽化后的材料難以快速噴發出去[20]。

對比空氣與靜水環境實驗結果可知,空氣環境中汽化物質噴出帶動燒蝕區域中心熔融物的排出,燒蝕區域邊緣堆積微孔內飛濺出的熔融液滴,微孔周圍散布許多微小顆粒。靜水環境中在高能量密度的激光照射下,工件表面的水會在極短時間內沸騰,使得熔融物質留在水體中;由于水體冷卻作用,靜水環境中燒蝕區域潔凈度很高,但燒蝕區域平整度遠低于空氣環境。真空環境中,飛濺物噴發遇到的阻力更低,熔融物質直接沿激光束照射方向從燒蝕區域中心噴出,激光燒蝕過程的噴濺速度與蒸汽壓力有直接關系,t=30 ns時工件表面的噴濺速率為18.4 m/s,較大的飛濺速率更有利于燒蝕區域內物質拋出。

2.4 不同能量密度對表面噴濺的影響

為探究不同環境中能量密度對激光燒蝕單晶硅材料中噴濺的影響,實驗中激光脈沖數量為100,能量密度范圍為2.0 J/cm2~22.0 J/cm2。

如圖9所示,空氣環境中燒蝕表面噴濺物包括汽化產生的噴濺物和燒蝕區中心拋出的熔融液滴。汽化噴濺物的噴濺范圍和熔融液滴的最遠噴濺距離,都隨著能量密度的增大而增大。靜水環境中,由于水動態黏度較大,噴濺物會懸浮在水中,燒蝕區域微孔周圍很潔凈,熱影響區小。能量密度對工件表面噴濺物附著的影響不大。能量密度越高,汽化作用越劇烈,產生的作用力越強,噴濺范圍越大。真空環境中,微孔周圍汽化物的沉積較少,多數為微孔內拋出的熔融液滴,質量較大的熔融液滴以較大的初速度沿著孔內壁拋出,質量較小的汽化物沿垂直材料表面方向濺射到真空中。能量密度增大,熔融液滴的濺射距離也有所增加,材料汽化時獲得更大的反沖壓力,更有利于物質的拋出。

圖9 不同能量密度燒蝕單晶硅表面形貌

3 結 論

本文中針對不同加工環境條件中紫外納秒固體激光燒蝕單晶硅進行了研究,得到了不同加工環境中燒蝕溫度場和速度場變化規律。

(a)空氣環境中,t=15 ns時刻區域中心溫度達到3210 K,超過材料的汽化溫度,汽化物噴濺速率最高可達14.1 m/s,在微孔內部蒸汽壓力的作用下,汽化物帶動燒蝕區域熔融物噴出。靜水環境中,水體具有冷卻作用導致燒蝕區域熱量流失嚴重,最高溫度比空氣中低540 K。真空環境中,材料在更短時間內達到汽化溫度,燒蝕區域中心溫度最高,t=30 ns時,汽化物噴濺速率最高為18.4 m/s,高出空氣環境的4.3 m/s。

(b)空氣環境中噴濺集中在燒蝕區域中心位置,微孔附近熱影響區較大。靜水環境中汽化噴噴濺物質和熔融液滴會懸浮在水體中,燒蝕區域潔凈度最高。真空環境中汽化噴濺物的噴濺距離,隨著能量密度的增大而增大,材料汽化時獲得更大的反作用力,更有利于物質的拋出。