測試系統在某直升機高頻尾槳振動的應用

呂一鳴,劉 旭,李志林,肖 柱,張文晟

(昌河飛機工業集團有限責任公司,江西 景德鎮 333000)

航空技術發展的歷史表明,大部分航空技術的突破,都是通過飛行試驗研究和試飛驗證下取得的。不管在地面試驗或飛行試驗都離不開測試改裝,只有在安裝了測試系統后,才可以實時獲得飛行器的各項功能、性能指標數據,從而判斷它是否像設計預期的那樣安全、平穩[1]。本文通過某架機尾槳高頻振動異常的情況,結合機上加裝的振動測試系統進行飛行姿態判斷、振動數據處理。詮釋振動測試系統在直升機上應用的必要性。

1 振動測試系統

1.1 振動監測系統簡介

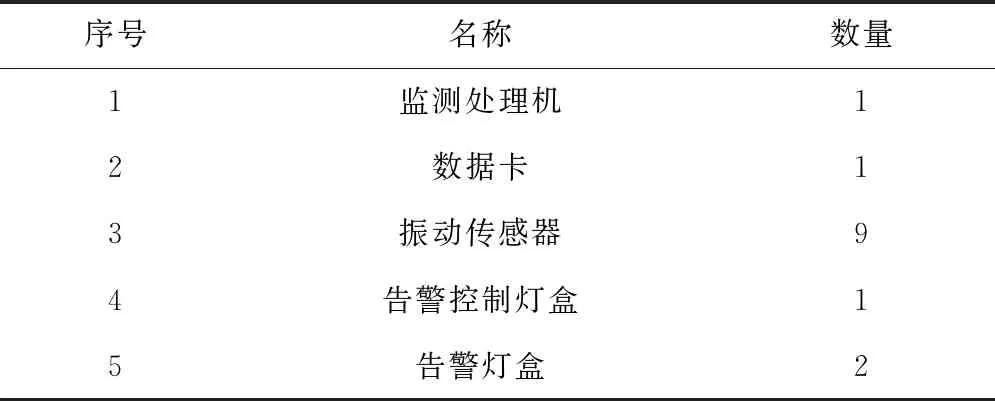

某型機加裝了振動監測系統,主要用于保障載機飛行安全,同時提高三大動部件的維護工作效率。其加裝的振動監測系統可以視為一套較為完整的整機振動水平測量采集/分析系統,其主要由監測處理機、數據卡、振動傳感器等LRU組成。主要部件見表1。

表1 系統組成

各個部件之間的交聯關系如下。

1)振動監測處理機通過硬線與系統所屬的9只振動傳感器進行交聯,完成對振動傳感器振動信號的采集。

2)振動監測處理機通過RS422A總線與飛參系統進行交聯,不僅用于采集飛參系統內3只傳感器

的數據和部分特定的飛行參數數據,也用于下發需要記錄的特征數據、告警信息。

3)振動監測處理機通過RS422A總線與告警燈控制盒交聯,主要在發生超限振動時,點亮告警燈。

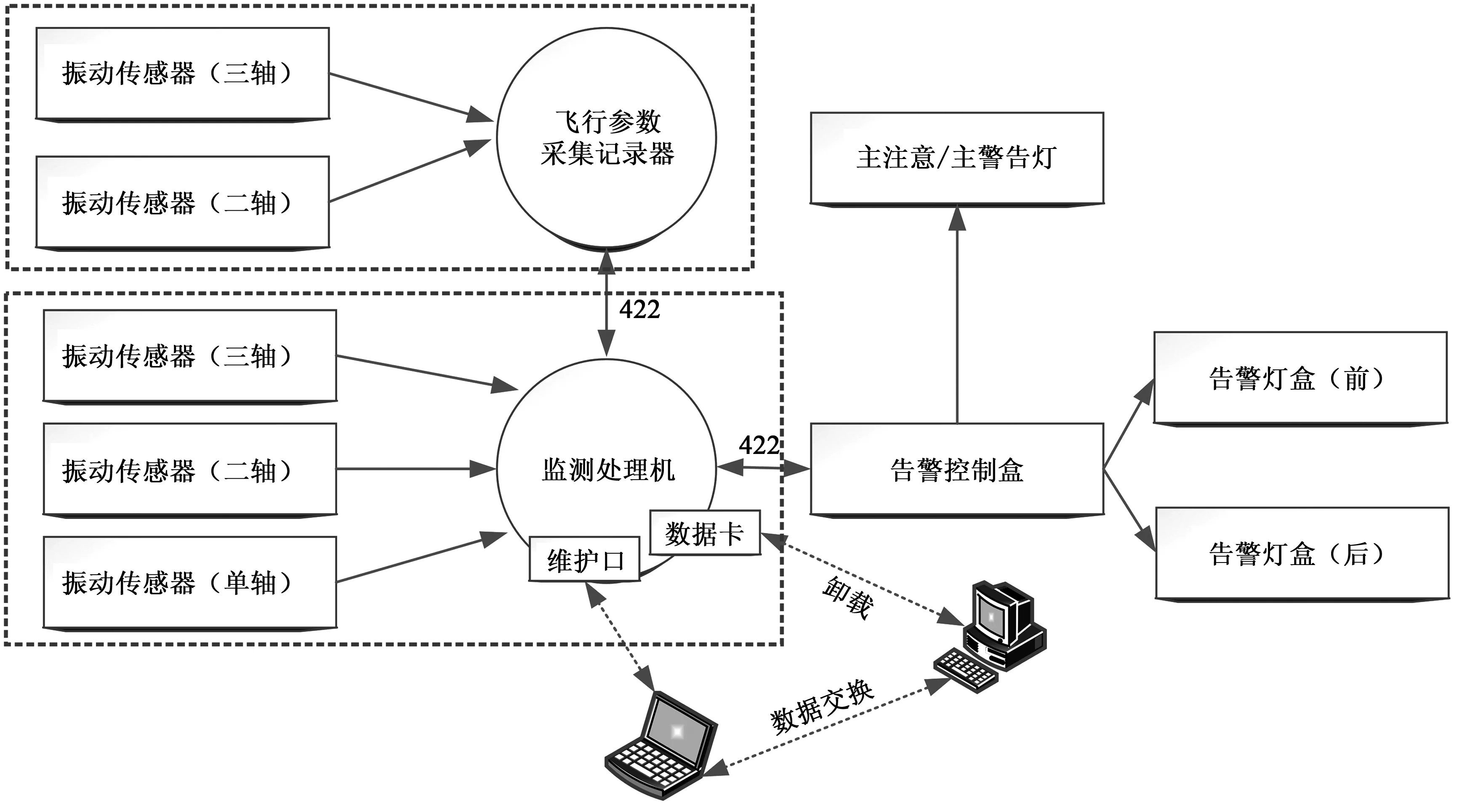

1.2 振動監測系統原理

機上加裝的振動監測系統的工作原理如圖1所示。

圖1 振動監測系統原理圖

主要原理如下。

1)振動傳感器測量安裝位置處的振動值,并將其按照線性關系轉變為電信號,輸出給監測處理機。

2)監測處理機通過信號接口采集振動傳感器輸出的電信號,并編碼生成含有時序、校驗等信息的數據源;對數據進行處理,生成能夠反映被監測對象振動特性的數據。

3)監測處理機通過預設的告警閥值標準,對處理后數據檢查,生成枚舉的有界狀態指標。

4)告警燈盒對監測處理發送的閥值超限警報譯碼,輸出對應的離散信號,驅動告警燈盒以及機上主注意/主警告燈。

5)監測處理機將采集的數據、處理生成的數據、狀態指標數據等同步記錄在數據卡上。

1.3 振動監測系統應用

隨著某型直升機的編隊數量、飛行時間的增加,所暴露出來的直升機問題也日益遞增。其中振動問題較為突出[2]。因此,在某架機進行外場試飛過程中,對直升機整體振動情況較為重視。每次飛行后均需要根據機上加裝的振動監測系統進行振動分析判讀,必要時,在直升機上新增傳感器測量特定的振動數據。

某架機在外場試飛過程中,需關注振動的主要指標見表2。

表2 監控指標

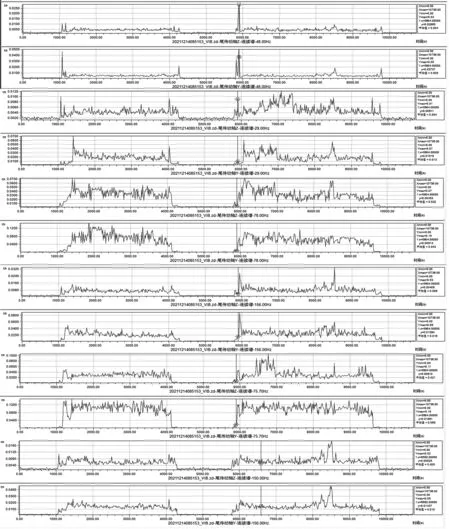

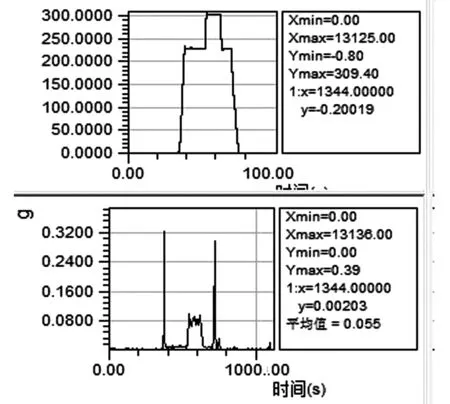

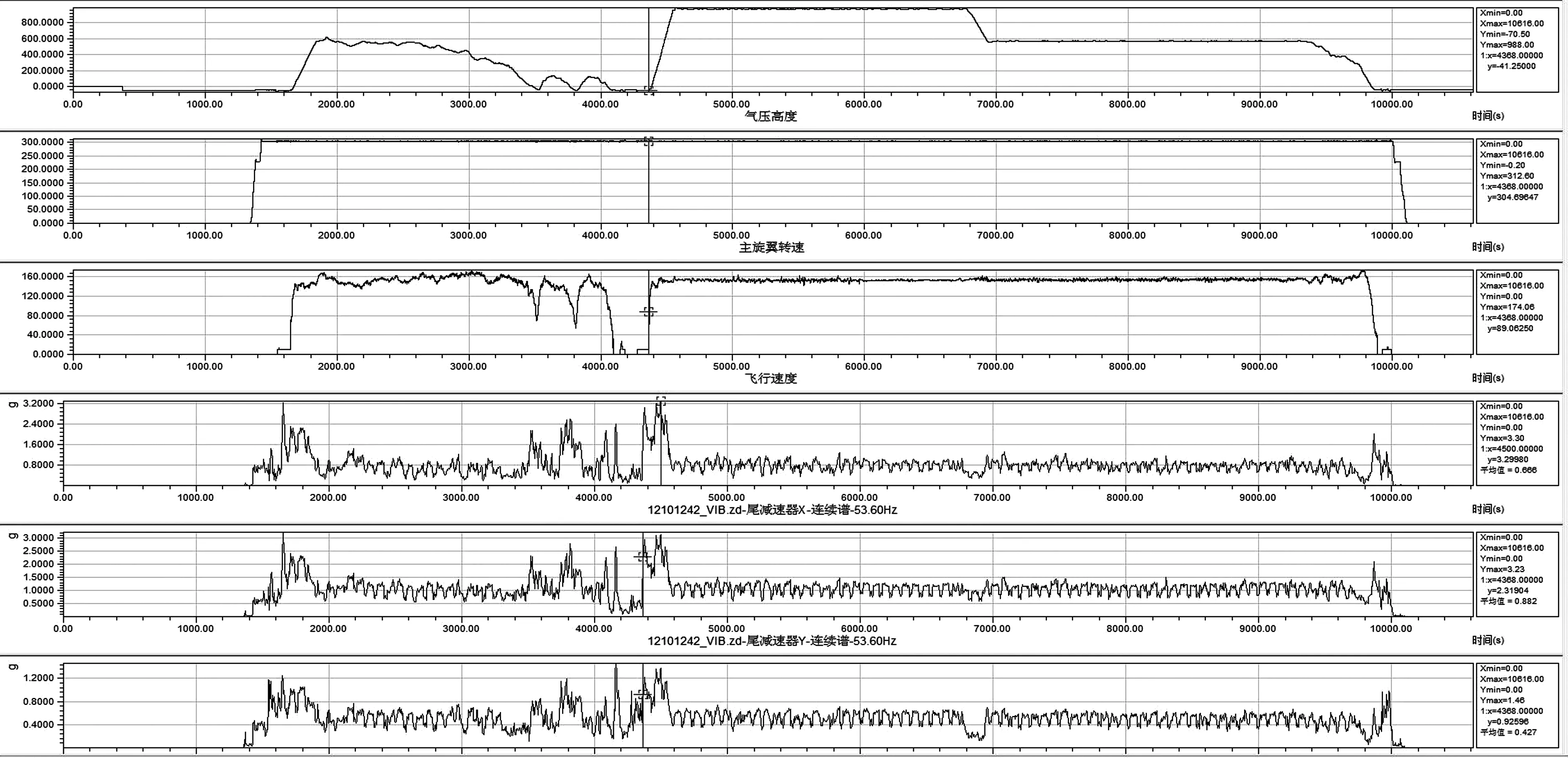

以下為某一架次的飛行振動數據使用快速判讀的結果(見圖2)。

圖2 振動分析結果

從其快速判斷結果可以看出,主槳葉、尾傳長軸、尾傳短軸、尾斜軸的基頻振動值和一階振動值均為正常水平,未超出范圍;但尾槳葉的一階振動值達到了注意值范圍。

2 案例分析

某架機因任務需求,前往外場進行科研試飛。鑒于目前直升機振動形式較為嚴峻,在完成每一個架次的飛行后,應進行飛參數據、振動數據的采集與分析;而該架機在飛行2個架次后,尾槳一階振動出現了較大的情況。當該架機出現尾槳振動一階振動值較大的情況后,隨即加強了對架機整體振動的監控以及對引起尾槳一階振動大原因進行了排查。

鑒于該平臺曾出現過的振動情況,主要體現在直升機機體晃動、腳蹬間歇性脈沖、尾傳短軸臨界轉速振動值超限等情況;而該架機在飛行過程中未出現明顯的機體晃動,可以初步排除由于機體可以不考慮傳動鏈紐振、主旋翼振動、機體頻率振動等低頻振動引起尾槳振動超限的情況。所以針對可能引起尾槳振動超限的原因進行梳理,主要如下。

1)尾槳葉內部結構異常:該異常可能由于尾槳葉內部存在損傷造成尾槳葉在旋轉過程中出現質量不平衡。

2)尾槳裝配不佳:由于尾槳動平衡不佳或尾槳裝配存在異常,會造成尾部振動大,但一般體現在高頻振動。

3)操縱線系頻率與尾槳一階振動頻率相近,產生共振,造成尾部振動大。

3 測試數據采集與處理

對引起尾槳振動異常可能的原因進行逐條分析,對不同的狀態進行數據采集,得到不同狀態下的測試數據。

3.1 測試狀態1(原狀態數據測試)

在未進行尾槳葉狀態變更前進行整機振動檢查分析。

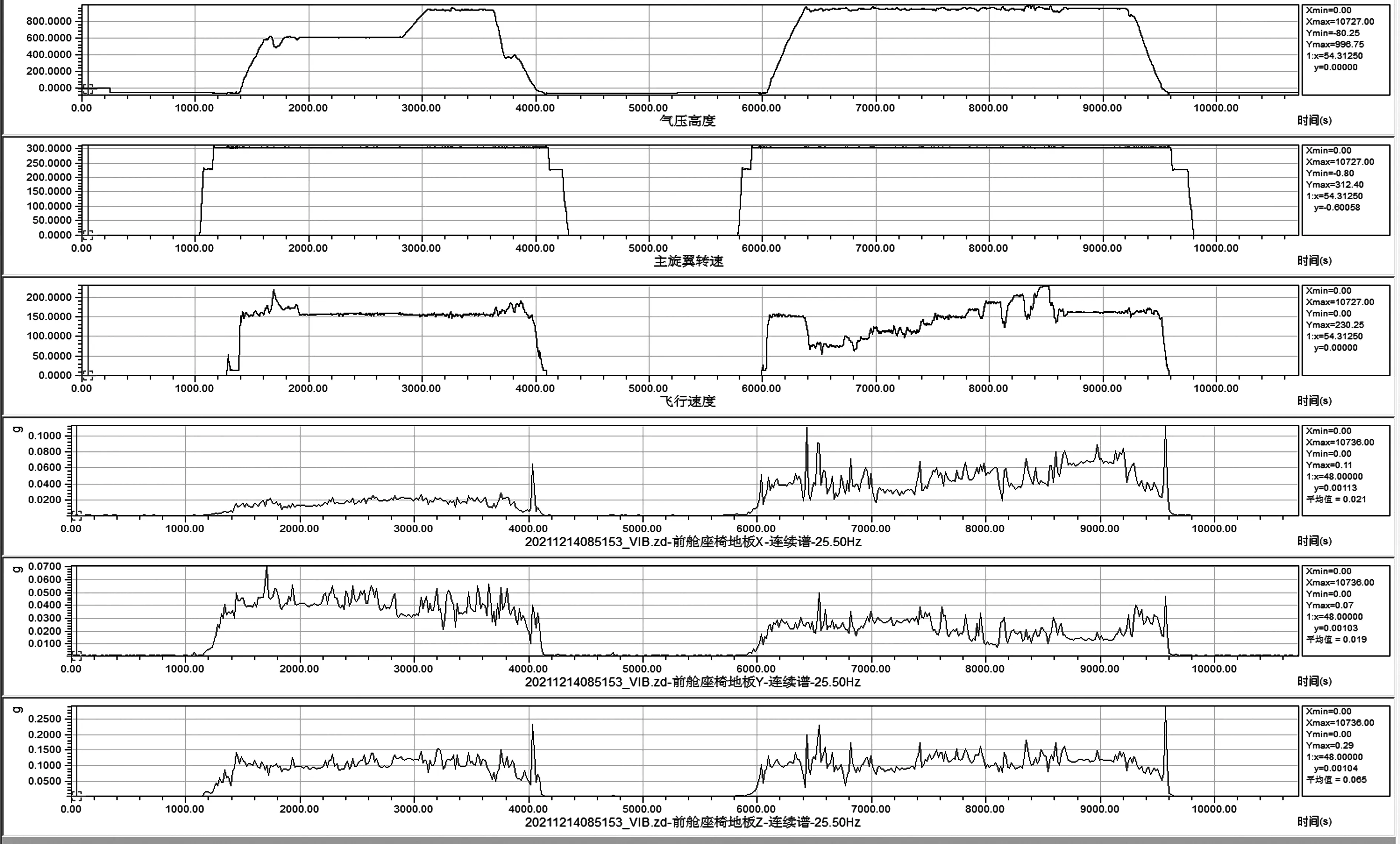

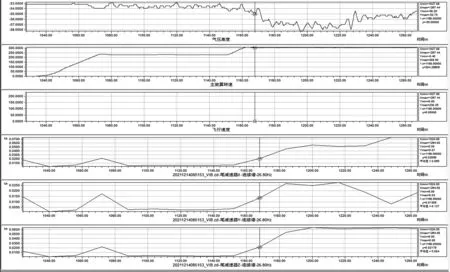

1)對前駕駛艙測點在主旋翼主要激勵頻率(5.1、25.5和51.0 Hz)下的振動水平進行分析[4](見圖3~圖5)。在2個架次飛行過程中可以看出,主旋翼轉速基頻(5.1 Hz)振動值約為0.04 g,最大值為0.06 g,且持續時間短;主旋翼一階頻率(25.5 Hz)振動值約為0.12 g,最大值為0.24 g;主旋翼二階頻率(51 Hz)振動值約為0.06 g,最大值為0.13 g。所以主旋翼主要激勵頻率(5.1、25.5和51.0 Hz)下的振動水平正常。

圖3 5.1 Hz振動分析結果

圖4 25.5 Hz振動分析結果

圖5 51 Hz振動分析結果

2)對中間減速器測點在尾傳動軸下的振動水平進行分析(見圖6)。在2個架次飛行過程中可以看出,尾傳動處的幾個頻率下的振動值均較小,最大的振動值體現在尾傳動軸基頻振動(78 Hz)上,但其值也符合要求,故尾傳動軸下的振動水平均正常。

圖6 傳動軸振動分析結果

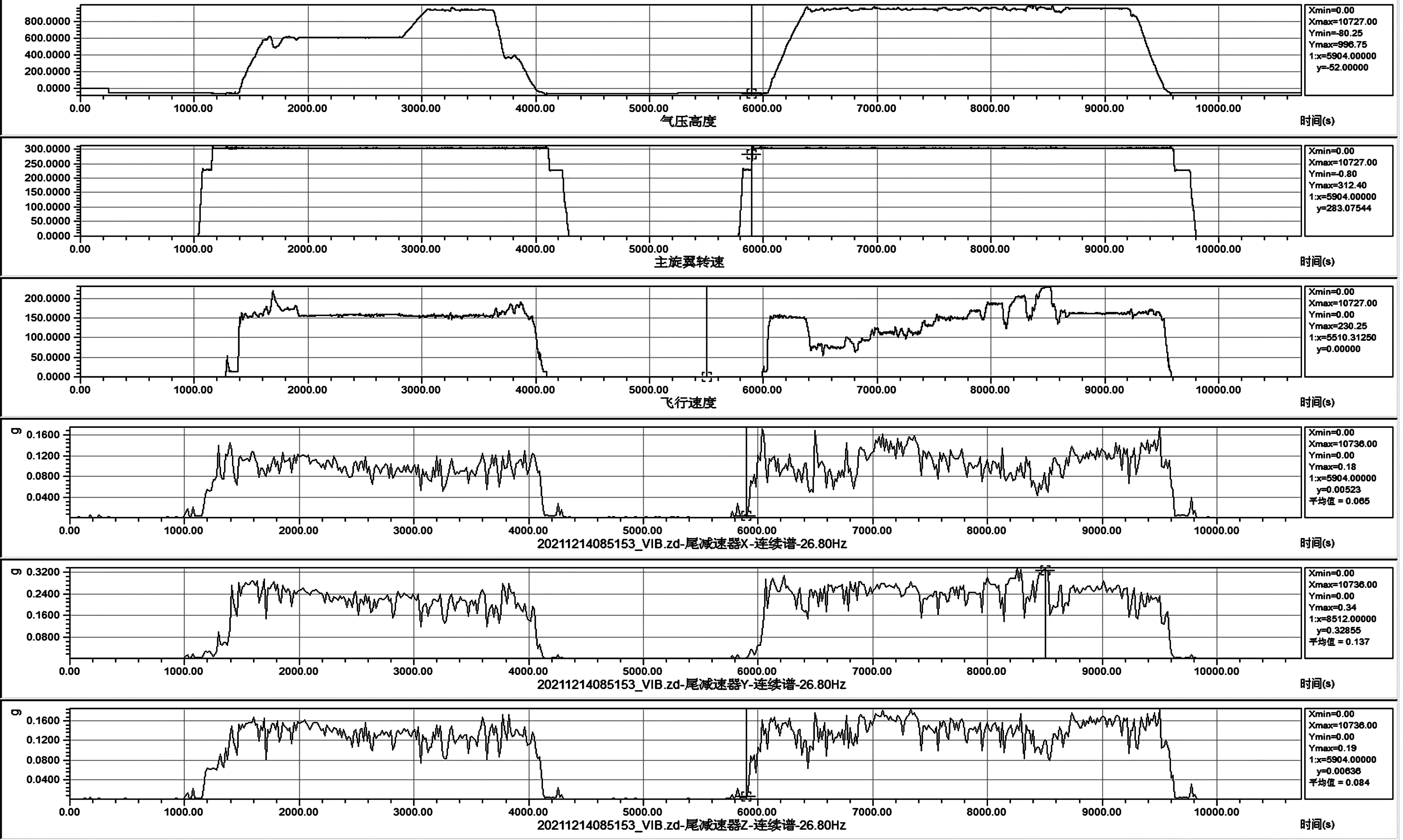

3)對尾減速器測點在尾槳主要激勵頻率(26.8和53.6 Hz)下的振動水平進行分析(見圖7~圖9)。在2個架次飛行過程中,通過圖7可以看出,直升機在地面開車達到“飛慢”狀態時其振動值穩定在0.06 g左右,通過計算公式換算,可以得出此狀態下的振動值為0.137 IPS。根據該型機的技術要求中的“地面開車測量尾槳振動值≤0.2 IPS時,滿足平衡要求”可得知,此狀態地面開車時的振動滿足平衡要求[3]。

圖7 26.8 Hz振動分析結果(地面狀態)

圖8 26.8 Hz振動分析結果(飛行狀態)

圖9 53.6 Hz振動分析結果

通過圖8可以看出,在飛行過程中尾槳基頻振動值均值約為0.15 g,根據設計部門提供的此狀態下的振動閥值為1 g,可以判斷此狀態下的振動水平符合要求。

通過圖9可以看出,在飛行過程中第1架次飛行時,其尾槳一階振動值較大;第二架次飛行時,尾槳一階振動更為嚴重,出現了多次超限情況,其振動值大于3.5 g的持續最長的情況達到100 s左右。根據設計部門提供閥值范圍,其振動值已出現超限情況。

3.2 測試狀態2(更換尾槳葉數據測試)

53.6 Hz頻率下的振動為尾槳葉一階振動,飛行員在飛行過程中感受的晃動基本是由于直升機側向低頻振動引起,此狀態下的振動大對飛行員感官上影響較小,但是高頻振動對直升機部件的損傷較大[5]。因此在出現異常振動后,對直升機開展了重點檢查。

1)按照該型機維護手冊檢查內容重點對尾槳葉、尾槳操縱、尾減速器進行了詳細檢查;在未發現明顯異常后,擴散檢查尾減速器安裝固定情況、水平安定面連接點是否松動、減速箱齒輪有無磨損情況。

2)在未發現異常后,對尾槳葉完成了更換。

3)安裝VIBREX2000+測試設備測量尾槳基頻振動值并進行調整至0.2 IPS以下;完成了結合查看動平衡調整后的振動數據如圖10所示,其值為0.08 g,約為0.18 IPS,滿足動平衡要求。

圖10 尾槳動平衡振動測試數據

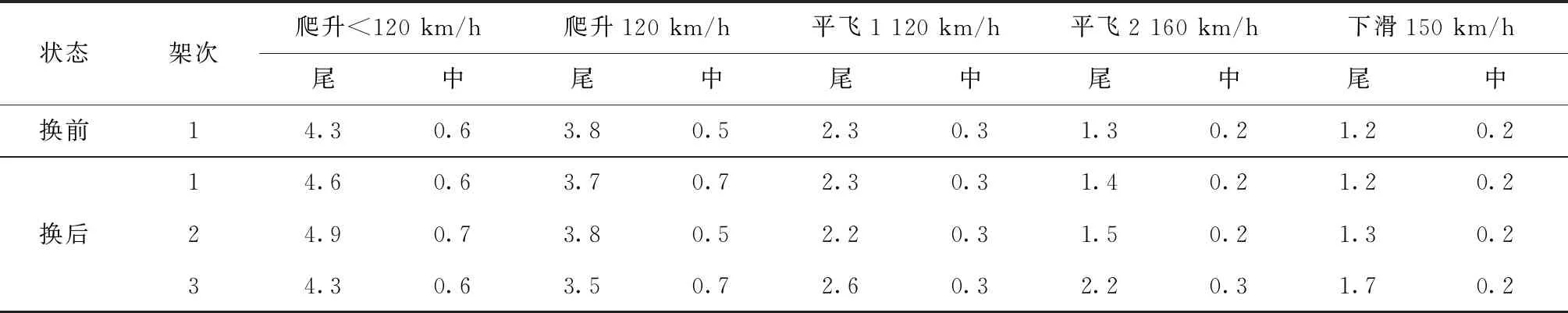

4)在該架機更換尾槳葉飛行驗證后,下載振動數據并進行分析,得到圖11,對比圖11和更換尾槳葉前的振動數據情況,可以將不同飛行姿態下的尾槳一階振動數據匯總得到表3。

圖11 更換尾槳葉后振動數據

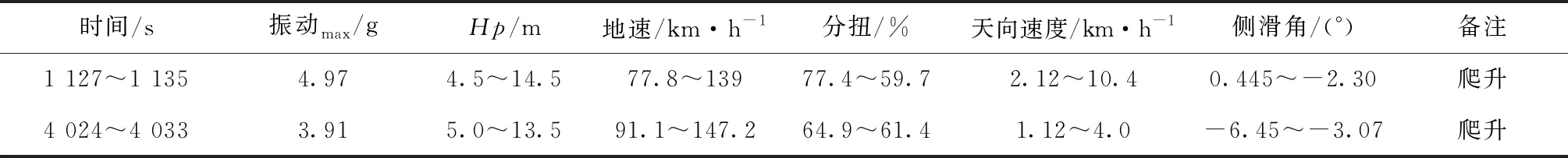

表3 更換尾槳葉前后數據對比表

5)從表3中的數據統計可以看出,更換尾槳葉后,尾槳一階振動沒有得到明顯的改善,因此得出更換尾槳葉未能有效地降低該架機尾槳一階振動量。

3.3 測試狀態3(操縱調整及動特性數據)

鑒于更換尾槳葉措施無效后,考慮操縱系統部件可能與尾槳一階振動(53.6 Hz)產生共振,地面對操縱系統進行了動特性試驗[6];檢查結果為操縱拉桿的固有頻率與尾槳一階振動相差較遠,故對操縱系統重新調整、尾斜軸的同軸度重新調整后得到超限的數據結果匯總(見表4)。

表4 調整后數據表

通過表4可以看出,在進行操縱系統重新調整、尾斜軸的同軸度重新調整后,振動結果并未得到良好的改善。但是通過表3和表4可以看出,尾槳一階振動超限主要集中在直升機爬升階段。

3.4 測試狀態4(不同飛行狀態數據)

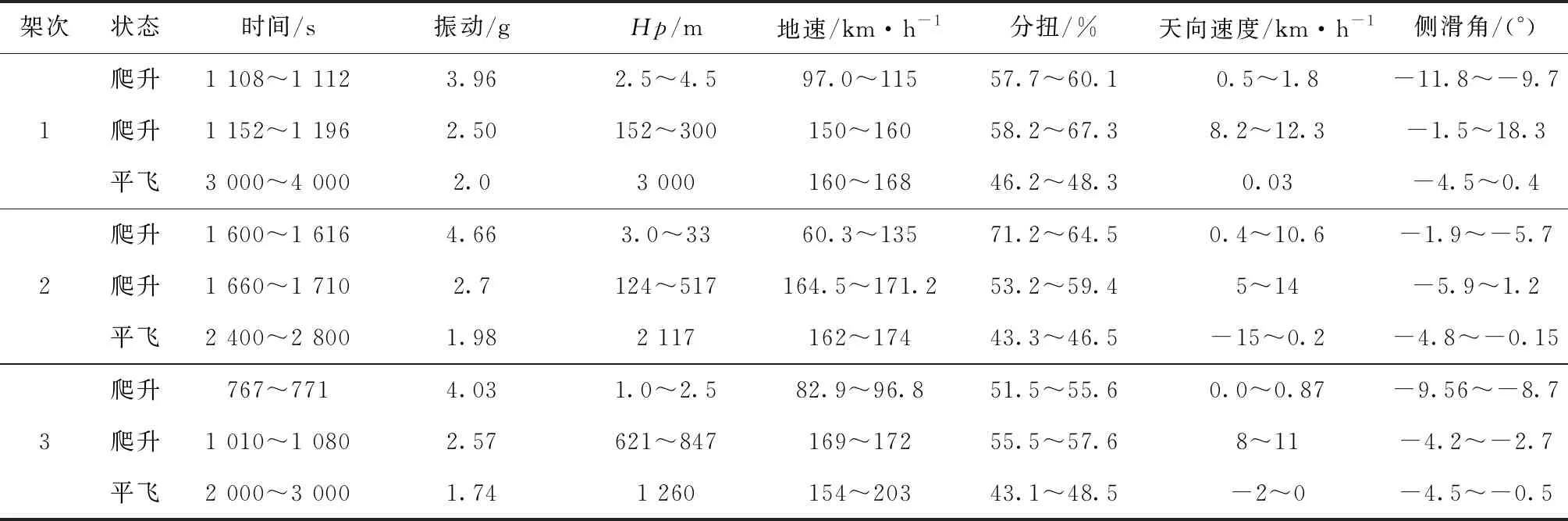

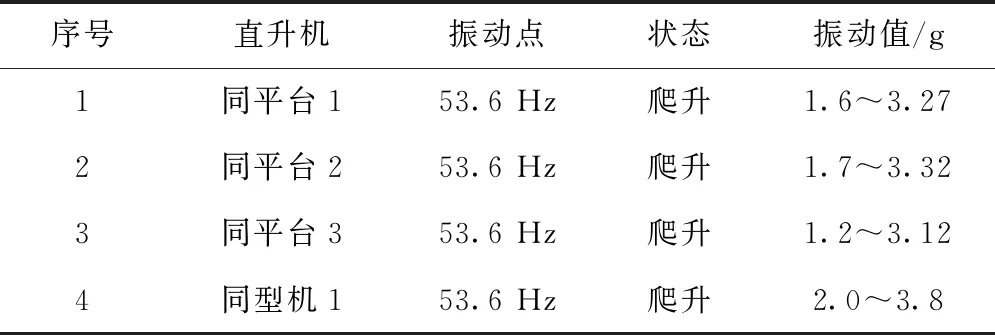

鑒于尾槳一階振動超限主要集中在直升機爬升階段,對該架直升機不同架次、不同狀態下的數據進行大量的采集及分析得出的結果見表5。

表5 不同狀態、架機數據對比表

分析表5的數據可以得出:該架機在地速小于130 km/h、側滑角較大時,容易出現振動超限的情況;而在平飛和大速度爬升過程中,振動值基本不會出現超限的情況。

3.5 測試狀態5(不同機型數據)

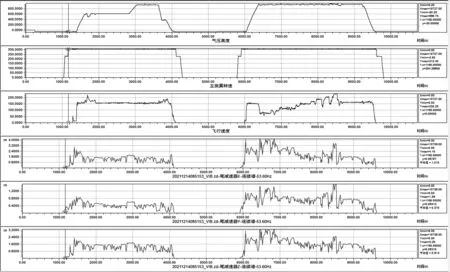

為了更好地對比該架機尾槳一階振動水平,對場內其他型號的直升機進行了數據收集對比,并取某架機的參數如圖12所示,統計數據結果見表6。

圖12 某架機53.6 Hz振動數據

表6 不同直升機數據對比

分析圖12和表6可以看出,該架機同型號的直升機也出現了在爬升階段尾槳一階振動超限情況,而其他型號的直升機在爬升階段尾槳一階振動雖然有所增大,但是均小于超限值。

通過上述數據采集及分析,可以得出該架機的尾槳一階振動在爬升階段會出現超限的情況,在飛行過程中,應當提醒飛行機組盡量減小直升機側滑并減少地速在130 km/h的停留時間。目前該架機尾槳一階振動超限還需進一步處理。

4 后續思考

由于振動的危害,隨著科技發展,國內直升機已經開始陸續配裝振動監測系統,通過持續采集整機不同部位振動的頻譜,發現直升機基本系統狀態的變化,及時采取必要的維修處理,提升直升機的可靠性和使用壽命。針對加裝了振動監測系統的直升機,在每個飛行架次后,均應進行常態化監控飛參振動數據。通過振動分析軟件初步判定振動是否出現超限情況[7-8]。

為了進一步提高檢測數據的質量,還可將振動測試采集系統的數據與飛行參數記錄系統的數據進一步融合,得出振動出現位置、頻率、幅度,發生的階段,飛行狀態、速度、重量等[9]。通過測量直升機在合格時(通常由機組人員感覺判斷)的各項振動指標,經過多架機合格數據的統計,得出該型機振動的基本數據,并以此合理設定閥值,再將檢測數據與閥值相比較,一方面可準確判斷直升機的振動性能,另一方面可以通過振動趨勢曲線發現一些潛在的故障,降低維護成本,節省排故時間,提高維護質量、效益和使用安全[10]。所以對測試數據進行專業化的處理也尤為重要。