基于二維碼的零件智能檢測系統的技術研究

劉 華,郭 輝,沈 勇,馬艷萍

(中航飛機起落架有限責任公司,陜西 漢中 723000)

雖然我國制造業走過機械化、自動化、數字化等發展階段,已經搭建起完整的制造業體系和制造業基礎設施,具備了實現智能制造、推動全球產業鏈變革的可能性和基礎實力,但是在產品檢驗與質量控制系統的數字化方面還相對滯后[1]。絕大多數制造業質量控制存在如下現狀:產品檢測數據大都是手工檢測、手工錄入;各個質量檢測控制點的檢測信息分散,不能實時匯總,實時性、可靠性與客觀性差;未建立有效的數字化質量控制系統;質量管理的過程統計(SPC)難以發揮大數據作用;因檢測原因尚不能形成有效的、封閉的數字化制造系統。目前,制造業生產車間自動信息化的問題正在逐漸上升,生產信息不再是孤立的存在,如何借助信息化手段,實現不同環節、不同類型檢測系統的數據信息整合,以求質量管控的精準、快捷和可追溯,是當下制造業必須面對的抉擇[2-5]。

1 智能檢測系統的總體架構

智能檢測系統利用設計、工藝、生產的相關系統數據,對進入生產流程中的產品進行ID標識(二維碼)及檢測規劃,確定檢測手段。對產品暫不具備數字化測量項目(如大長徑深孔內尺寸)的手工檢測錄入;其余檢測項目,利用已有通信接口(如RS232、USB等)的各種計量儀器、檢測設備進行在線測量。所有數據按統一約定的格式存儲,通過網絡將檢測結果保存到系統服務器中的數據庫,實現同一ID(二維碼)產品不同工序下的全測量信息記錄[6-8]。智能檢測系統架構和軟件結構圖如圖1所示。

a) 軟件的總體框架結構

2 檢測系統軟件設計

本系統主要是由信息數據庫、工具庫、軟部件庫以及人機交互界面(3庫1面)組成。在Windows操作系統下,利用面向對象編程工具C++ Builder構建,系統后臺數據庫為SQL Server數據庫管理系統(Data BaseSystem),前、后臺信息通過ODBC技術實現信息交互。

2.1 開發工具

C++ Builder開發工具具有快速可視化開發環境,只需把控件(組件)的表拖到Form上,設置屬性以及外觀,可快速構建應用程序界面,其內置超過100個完全封裝的Windows實用程序的完全可擴展(包括Active X控件完全支持)且可重復使用的控件可快速、高效地開發系統,實現C++編程語言與可視化編程環境的無暇鏈接。

2.2 SQL Sever

監控系統運行效率的高低不僅受系統本身的模塊影響,還與DBS(數據庫系統)設計的合理性有關。SQL Server 2016不僅建立于Windows操作系統基礎之上,還能夠讓用戶建立、維護及造訪數據庫(Data Base)和來自用戶的全部對象。因此,數據庫管理系統優選SQL Server 2016。

2.3 系統的運行環境

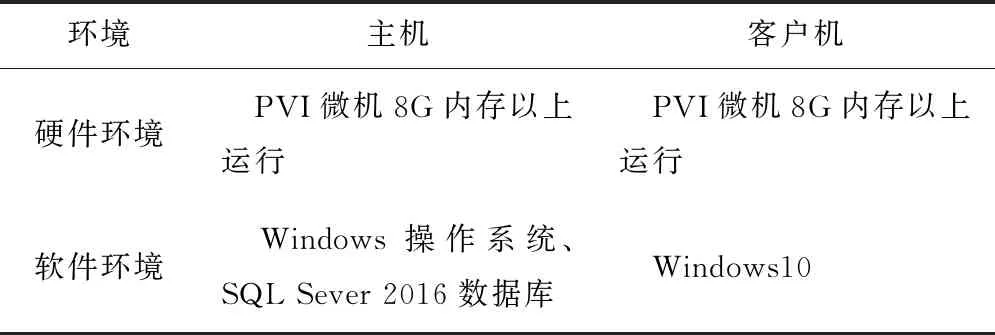

零件智能檢測系統的運行環境見表1。

表1 系統的運行環境

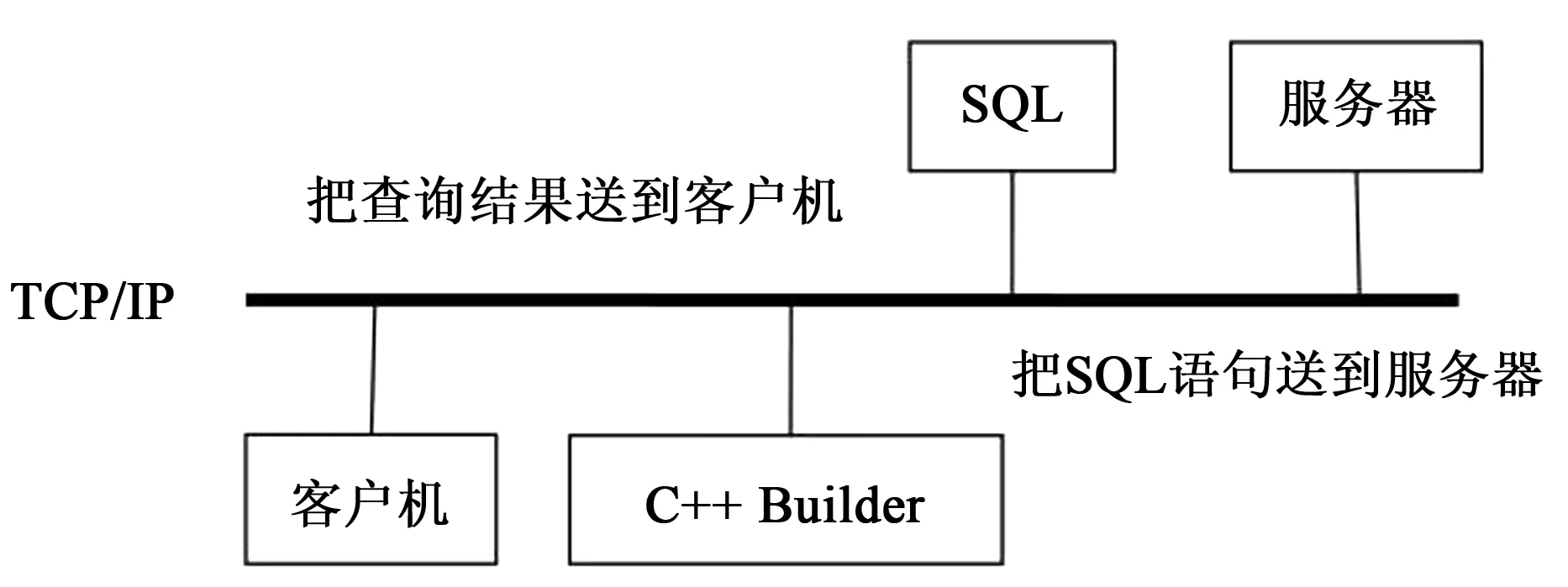

數據庫平臺和C++ builder開發應用程序安裝完畢后,需要用ODBC技術對數據庫系統、監控系統等實施連接配置,其軟件配置結構圖如圖2所示。

圖2 系統軟件配置圖

系統使用前,應構建數據庫與數據源聯接關系,具體步驟如下。

1)從“控制面板”選項,訪問“管理工具”→“數據源(ODBC)”。

2)點擊“用戶DSN”或“系統DSN”選項卡(任選一個皆可),隨后點擊“添加”,點擊“SQL Server”,單擊“完成”。

3)鍵入DSN名稱,選擇SQL所在服務器。

4)選擇Windows用戶驗證,或數據庫用戶驗證(這個需要輸入賬號、密碼),點擊下一步。

5)選擇需要聯接的數據庫。

6)點擊“完成”,查看“測試數據源”是否成功,若為“測試成功”,則成功完成配置,否則按步驟1~步驟5檢測配置。

3 智能檢測的功能實現

3.1 產品識別與數據采集

正式測量前系統應對產品進行身份識別,作為后期測量數據的ID。二維碼具備存儲信息量大、校正錯誤能力強、可靠性高、安全性能好的存儲優點,因此被作為測量過程中數據交互的ID。產品身份識別主要利用生產設備或者其他設備讀取產品二維碼數據,并在該身份下進行相關的后續處理。本系統采用二維碼識讀設備(見圖3a)讀取產品二維碼信息,識讀設備選用基恩士的固定式二維碼讀取器。車間生產信息的數據采集主要有物料信息、加工時間、工位測量等方面,按類如圖3b所示。

a) 固定式二維條碼讀取器

3.2 智能檢測系統的功能介紹

智能檢測系統通過圖像處理手段,檢測工件被測要素是否合格,主要有7個界面:主界面、圖像處理界面、定位界面、運行界面、設置界面、測試界面和統計界面。

3.2.1 主界面

進入登錄界面,輸入正確賬號、密碼后,系統自動跳轉相機主界面。該界面主要包含相機選擇、調節速度、照片抓取、當前時間顯示和視頻流顯示等5個部分,圖4所示點擊抓取照片,圖像顯示框會顯示抓取的照片。通過拍攝效果對比,便于相機參數調整、采集節拍設置等。

a) 登錄界面

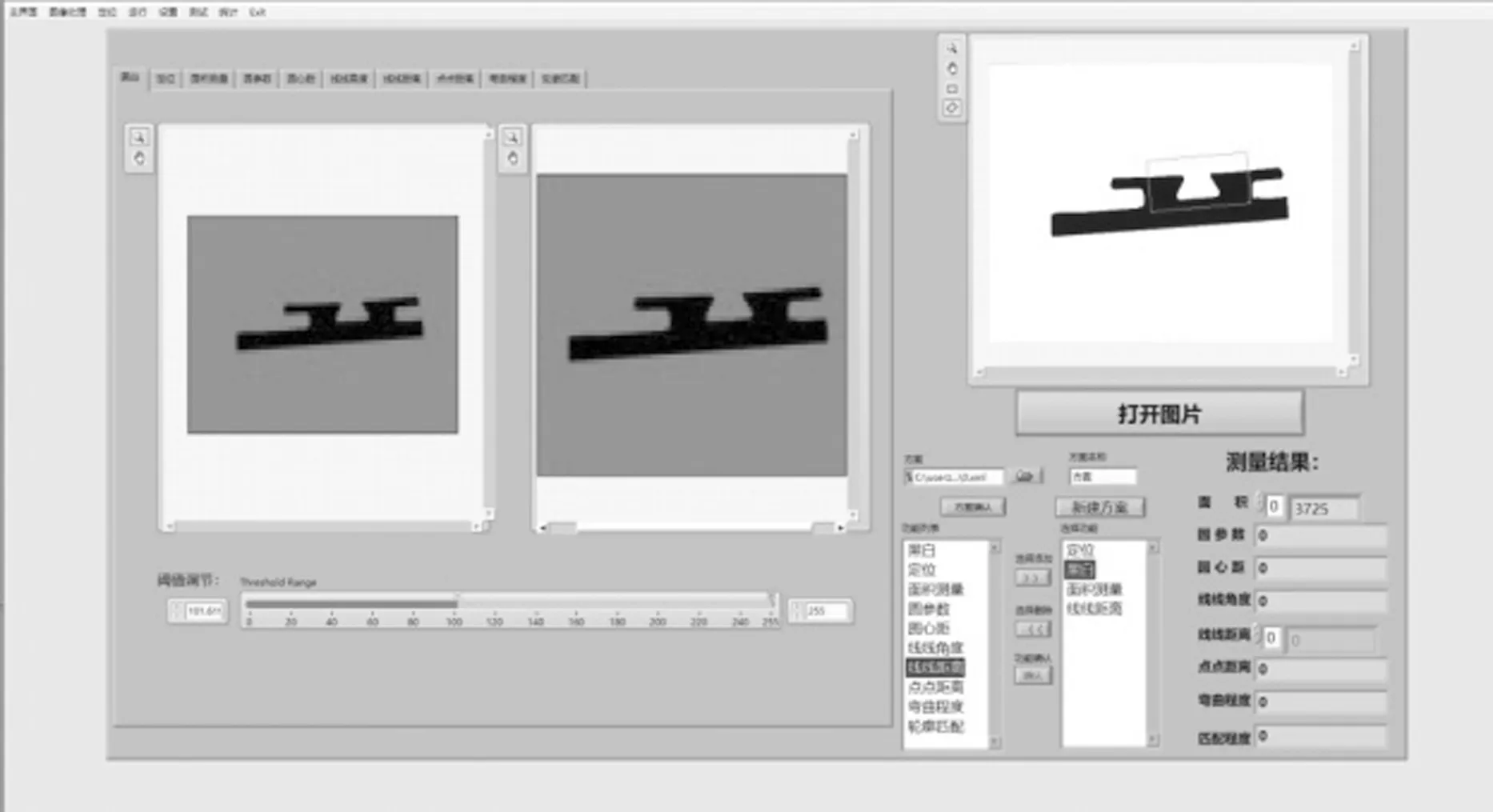

3.2.2 圖像處理與測量界面

圖像處理與測量界面主要包含10個方面,分別是定位、黑白操作、面積測量、圓參數測量、圓心距測量、線線角度測量、線線距離、點點距離、彎曲程度和輪廓匹配測量。當對測量工件(如齒輪)設置測量參數后,運行程序可對其表面缺陷進行測量,判斷工件是否符合使用標準,是否為合格件,動態顯示測量結果,并對測量結果進行記錄和上傳。

黑白操作實現彩色圖像到黑白圖像(灰度圖像)的轉換。當在圖像顯示框中看到零件在其中正常顯示時,可點擊點位按鈕,確定相機的位置,采集模板圖像,正式測量前需在模板圖像中框選出模板ROI,調整ROI位置,建立測量坐標系,在批量檢測功能中作為參照使用或位姿矯正。在系統自動運行時,零件抵達相機下方就會率先觸發拍照,進行圖像采集、圖像灰度轉換,并按模板ROI進行自動測量。若進行面積測量功能,可通過調整ROI選擇出需要測量的區域面積,或通過Ctrl+鼠標左鍵新建更多的ROI,同時完成多個區域面積測量,測量的面積結果顯示在左下方表格中(見圖5a);若進行線線距離測量功能,通過調整ROI選擇出需要測量的線線距離區域,同樣也可以通過Ctrl+鼠標左鍵新建更多的ROI,并同時完成多個區域的線線距離測量,測量結果顯示在左下方表格中(見圖5b)。

a) 面積測量

3.2.3 定位與運行界面

定位界面是定位相機和吹氣位置的界面,通過調整轉盤機的轉動,對工件的位置進行調整,達到相機和吹氣位置的定位功能。運行界面是顯示設備正常運行時的窗口,在該界面可以實時監控顯示工件檢測的結果圖像、工件檢測總數、良品數量以及合格率等[9]。

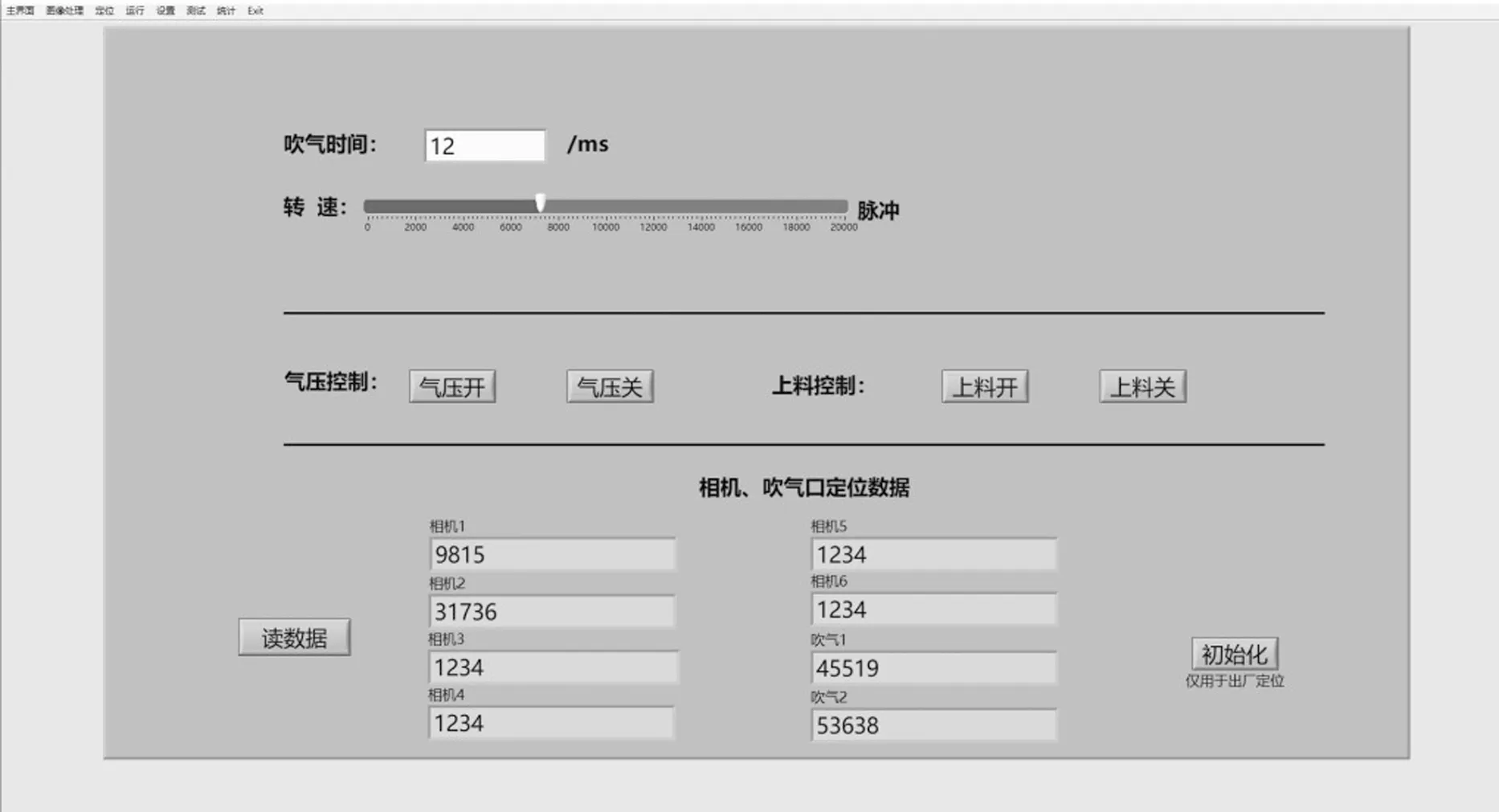

3.2.4 設置、檢測與統計界面

設置界面(見圖6)是實現吹氣時間調整、上料狀態改變、轉盤機轉速調整、氣壓控制和定位位置改變的界面,通過輸入框的數字輸入和滑塊拖動實現設置功能。點擊設置界面【吹氣時間】的輸入框,可以設置吹氣時間;點擊【上料控制】的上料開與上料關按鈕,確定選擇上料狀態;拖動【轉速】滑塊,可實現伺服電動機轉速調整;點擊【氣壓控制】氣壓開與氣壓關按鈕,可控制氣壓;點擊【相機1】、【相機2】、【吹氣1】、【吹氣2】輸入框可以設置定位脈沖的改變量。

圖6 設置界面

測試界面是實現設備調試時,吹氣測試功能、故障檢測功能和伺服啟停功能的界面,可通過點擊狀態按鈕實現設備調試時所需要的測試功能。點擊【吹氣1開】按鈕,下料吹氣1吹氣一次;點擊【吹氣2開】按鈕,下料吹氣2吹氣一次;點擊【伺服使能ON】按鈕,伺服電動機開始轉動;點擊【伺服使能OFF】按鈕,伺服電動機停止轉動;點擊【開始檢測】按鈕,實現氣壓故障、伺服故障、緊急停止、故障檢測,當指示燈點亮時,代表出現故障[10]。統計界面是實現檢測結果實時監控、存儲的界面。

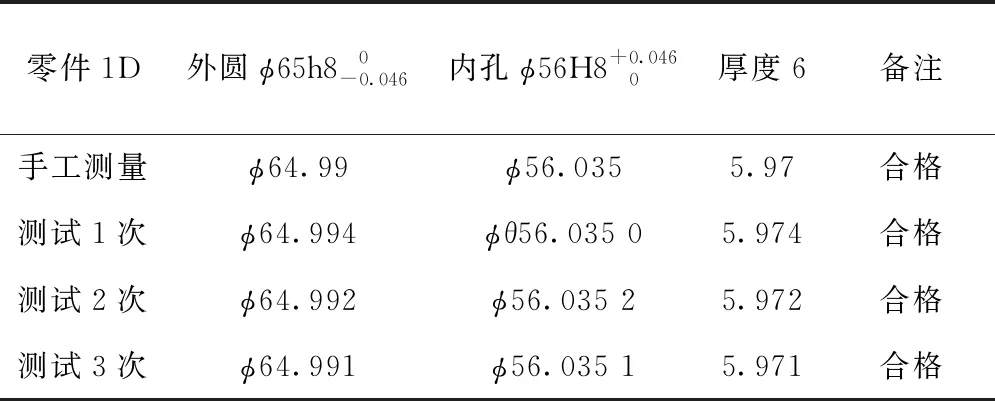

4 系統驗證

為測試零件智能檢測系統運行的穩健性,特選取一批墊片(20件)作為測試對象進行平臺功能測試。首先,對墊片建立二維碼路線片,將其周轉至轉盤機,啟動智能檢測系統,采用二維碼讀取器讀取零件身份,利用CCD傳感器進行圖像采集處理、尺寸測量和數據保存。智能檢測系統的設置和操作按功能實現的相關介紹配置。測試墊片的實際外圓、內孔、厚度值及某一ID墊片3次的測試結果(見表2)。對線上墊片反復調整不同位置進行10次測試,零件尺寸、檢測工件總數、工件良品數和工件合格率與手工測量一致,且系統運行平穩,零件二維碼質量信息查詢便捷。

表2 實際尺寸及測量尺寸

5 結語

零件智能檢測系統采用二維碼技術,對在制品零件掃描和跟蹤,監控收集生產過程中的生產數據,可準確了解生產現場情況。該系統的應用將人力、物力、財力有效分配,縮短了零件生產周期,為實現均衡生產提供了有力支持。對于小批量多品種的產品、關鍵零部件實現質量跟蹤溯源,根據零件二維碼對檢驗記錄動態查詢;智能檢測系統可實時自動記錄,顯著減少人員的記錄測量結果時間,提高工作效率;以實測數據為基準進行SPC統計分析,為產品品質提升、工藝改進提供支持。