玉米青貯收獲機多參數檢測系統設計與試驗

汪鳳珠 趙 博 劉陽春 毛文華 王吉中 姜含露

(1.中國農業機械化科學研究院集團有限公司, 北京 100083; 2.土壤植物機器系統技術國家重點實驗室, 北京 100083)

0 引言

由于玉米青貯收獲具有最佳收獲期短、作業農時要求高的特點,玉米青貯收獲機械正朝著大喂入量、大功率、寬割幅和高效率的方向發展,這對作業過程中的數據支持提出了更高的要求[1]。

近年來,國內外學者針對玉米青貯收獲機作業參數檢測開展了相關研究[2-10]。目前的研究主要是檢測單一或者幾個機器參數,檢測數據之間相對獨立,缺乏系統性的作業質量及部件工況基礎數據,無法進行關聯分析,難以支撐玉米青貯收獲機多參數融合的性能分析與綜合評估方法研究。玉米青貯收獲機的性能驗證仍然依賴人工田間檢測試驗[11-14]。

針對上述問題,本文根據玉米青貯收獲機田間作業性能的實時檢測與作業評價需要,基于CAN總線網絡[15-17]與虛擬儀器技術,設計基于多源信息傳感的整機多參數綜合檢測系統,完成玉米青貯收獲機作業質量、關鍵部件工況、發動機輸出等作業參數的同步采集與數據分析,以期為玉米青貯收獲機的作業性能綜合評估、整機優化設計分析等提供快速有效手段[18-20]。

1 系統構成

為了實現自走式玉米青貯收獲機的性能評估及作業參數優化,構建了整機田間多參數綜合檢測系統,系統總體框架主要包括作業質量檢測裝置、整機工況檢測裝置、作業位置與速度檢測裝置、信號采集裝置、車載終端裝置和遠程數據庫系統,如圖1所示。作業質量檢測裝置主要實現玉米青貯田間收獲過程中收獲生產率、割茬高度等作業質量相關參數的快速檢測;整機工況檢測裝置主要實現玉米青貯收獲機關鍵機械部件和液壓部件的工況檢測,包括割臺部件、切碎輥部件、拋送風機部件、籽粒破碎輥部件、行走部件、發動機部件的轉速與扭矩檢測,以及喂入部液壓泵的壓力與流量檢測;作業位置與速度檢測裝置主要應用GPS/北斗雙模定位模塊實現玉米青貯收獲機田間收獲過程中實時作業位置以及作業速度的檢測;信號采集裝置主要實現各個傳感器的硬件采集和本地傳輸;車載終端裝置主要實現作業質量數據及整機工況數據的軟件采集和分析處理,并動態數字化顯示整機的參數檢測結果與性能評價結果,同時通過4G網絡實時傳輸作業數據至遠程數據庫系統,為玉米青貯收獲機作業數據的實時遠程收集提供技術支持。

圖1 系統總體框架Fig.1 Overall framework of system

2 關鍵參數檢測方法與裝置

2.1 作業質量檢測方法

用于評估自走式玉米青貯收獲機作業是否合格的相關指標包括:收獲生產率達到設計值95%,割茬高度低于150 mm,收獲損失率低于3%,切碎長度標準草長率高于85%。鑒于標準草長率、收獲損失還未有直接有效的參數檢測手段,本文僅針對收獲生產率和割茬高度的檢測方法開展研究。

2.1.1收獲生產率

收獲生產率是評價玉米青貯收獲機的重要作業指標,是影響切碎效果的關鍵因素。收獲生產率太大,玉米青貯植株喂入過快,割臺部件和喂入部件容易發生堵塞故障,影響總體收獲進度,同時長時間的超負荷收獲作業,容易造成作業部件疲勞損壞,并影響發動機壽命。收獲生產率過小將直接影響作業效率,另一方面也影響青貯的切碎效果,使切碎長度或者切碎均勻性達不到預期要求。

玉米青貯收獲機只有1個物料入口和1個物料出口,其收獲生產率與喂入輥入口處的喂入量相等。通過分析可得,玉米青貯收獲機的實時收獲生產率為

t=3.6Bvsρ

(1)

式中t——收獲生產率,t/hB——喂入輥寬度,m

s——喂入輥開度,mv——喂入速率,m/s

ρ——壓實密度,kg/m3

其中,喂入輥開度s由安裝在喂入機構浮動輥與定輥之間的位移傳感器進行實時測量。喂入速率v近似等于喂入輥的圓周速率,由安裝在上喂入輥和下喂入輥的轉速傳感器進行實時測量。而壓實密度ρ受多種因素影響,主要包括玉米青貯的作物含水率、壓實裝置內的干物質質量和喂入輥壓力等因素[21]。本文對于相同地塊條件下的收獲生產率檢測,不考慮作物含水率、作物品種的影響,近似認為玉米青貯的壓實密度為常量,對檢測模型進行簡化。對于作物特性差異大的地塊,需要對檢測模型重新標定,確定校準系數后進行測量。

在玉米青貯收獲機的喂入機構中,各喂入滾筒設計有相同的理論線速率,則玉米青貯喂入速率v為

(2)

式中D1——前上喂入輥有效直徑,m

D2——前下喂入輥有效直徑,m

n1——前上喂入輥轉速,r/min

n2——前下喂入輥轉速,r/min

通過整理可得,收獲生產率t計算式為

t=β(D1n1+D2n2)s

(3)

式中β——標定系數,由田間標定試驗確定

因此,本文利用拉線式位移傳感器測量浮動式喂入機構的喂入輥開度,結合編碼器測量的前上喂入輥轉速和前下喂入輥轉速,實現玉米青貯收獲機收獲生產率的實時檢測,傳感器安裝如圖2所示。

圖2 喂入輥開度和轉速測量傳感器安裝圖Fig.2 Mounting diagram of feed roller displacement and feeding speed measurement

2.1.2割茬高度

割茬高度指玉米青貯收獲后,留在地塊中的禾茬頂端到地面的高度。本文應用拉線式位移傳感器測量割臺液壓缸伸長量,并基于最小二乘擬合算法建立割茬高度與割臺液壓缸伸長量的線性關系模型,割茬高度計算公式為

h=a1+a2r

(4)

式中h——割茬高度,mm

r——割臺液壓缸伸長量,mm

a1、a2——常量,通過標定試驗確定

2.2 工況參數檢測方法

割臺、切碎輥、拋送風機、籽粒破碎輥、行走軸和喂入部液壓泵是玉米青貯收獲機的核心工作部件,其工況在線檢測數據是判定部件狀態與故障工況的關鍵信息之一,若部件工作負荷過大,則容易發生阻塞故障,給驅動部件造成嚴重影響;若部件工作負荷過小,則部件處于不飽和工作狀態,喂入量不足,影響總體收獲效率。

2.2.1機械部件工況

用于評估機械部件狀態的工況參數主要包括旋轉工作軸的轉速和扭矩,旋轉工作軸的功率計算公式為

(5)

式中Pm——旋轉軸功率,kW

n——旋轉軸轉速,r/min

T——旋轉軸扭矩,N·m

在安裝方式方面,傳統的扭矩轉速傳感器需要采用斷軸方式將傳感器串聯到動力源與負載之間,傳感器聯軸器兩端的同心度無法保證,增加了原有機械系統的不穩定性。因此,本文采用多種新型安裝結構的轉速與扭矩傳感器,包括軸上加貼應變片、延長軸和替換帶輪等3種方式,根據玉米青貯收獲機關鍵部件的結構特點和安裝空間,分別設計相應的扭矩和轉速傳感器,以滿足不同安裝位置的轉速、扭矩和功率檢測需求。

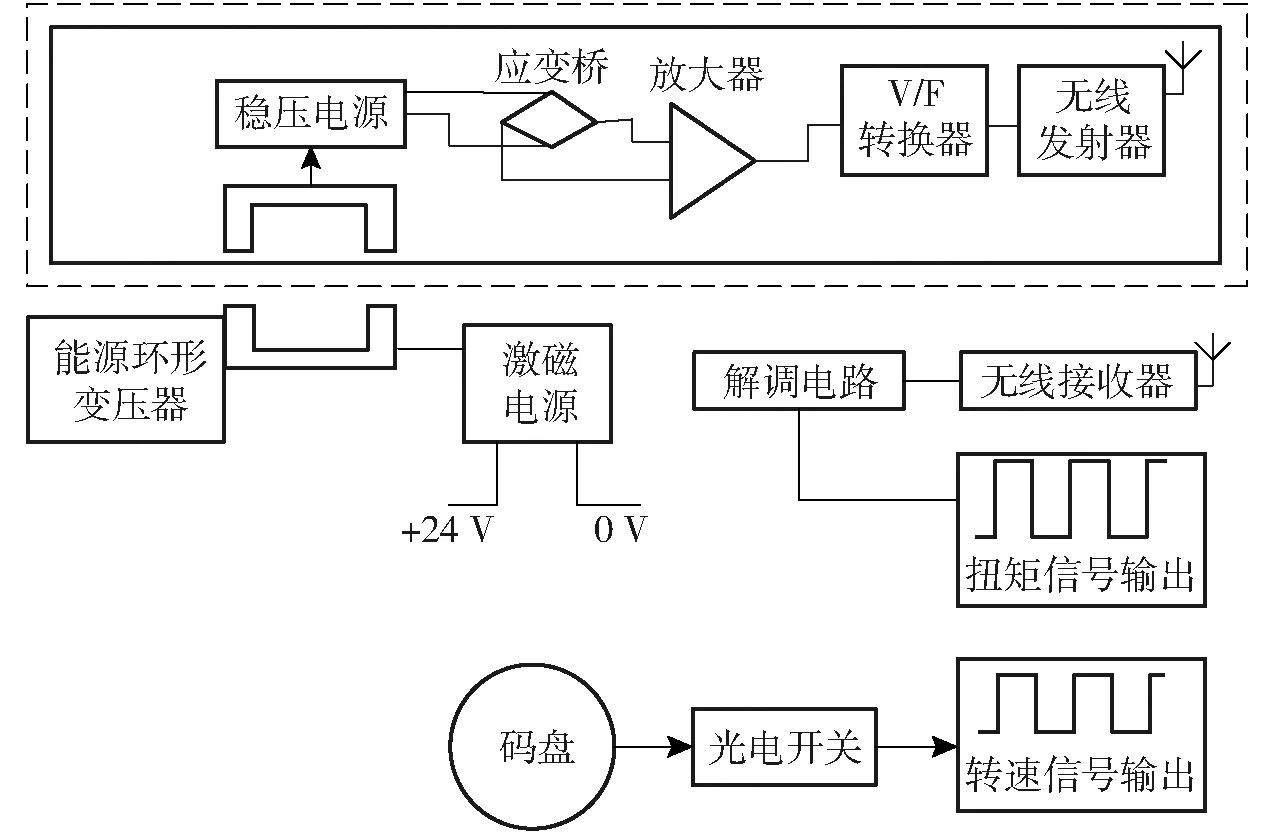

在檢測原理方面,采用經過特殊設計定制的旋轉型應變式扭矩傳感器,應用應變橋電測技術,在被測彈性軸上將專用的測扭應變片用應變膠粘貼上組成應變橋,通過非接觸的方式由設在傳感器上的特殊環形變壓器為應變橋電路提供電源,將應變橋測得的彈性軸微弱受扭信號進行放大、電壓/頻率轉換(V/F),使其受到的扭矩與測到的頻率成正比關系,最后用微功耗信號耦合器代替環形變壓器非接觸地輸出5~15 kHz頻率信號,其內部還帶有基于光電碼盤的轉速測量裝置,如圖3所示(虛線框表示旋轉部分,其余為固定部分)。

圖3 關鍵部件轉速與扭矩測量原理圖Fig.3 Principle of speed and torque measurement

傳感器的現場安裝如圖4所示,行走軸和割臺采用軸上加貼應變片式扭矩傳感器。切碎輥和拋送風機采用替換帶輪式扭矩傳感器,即通過彈性模量系數較好的材料制作動力輪,替換原有的帶輪,應用測扭應變片獲得動力輪的彈性形變情況,從而間接獲得被測軸的扭矩。籽粒破碎輥采用延長軸式扭矩傳感器,即通過改造帶輪結構,改變動力傳輸路線,斷開負載軸與主動帶輪之間的動力傳輸,負載軸的軸頭嵌入至傳感器的旋轉軸套內,帶輪首先驅動扭矩傳感器的內側旋轉軸,再由扭矩傳感器的外側旋轉軸將動力回傳至負載軸,由粘貼在扭矩傳感器軸上的應變橋間接獲得被測軸處的負荷信息。

圖4 轉速與扭矩傳感器安裝圖Fig.4 Installation of speed and torque sensors

同時,為了驗證扭矩傳感器的靜態測量精度,利用CX-5825轉矩標準臺,通過向靜校臺橫梁兩側放置不同的標準砝碼,設置扭矩加載值為測量量程的0、±20%、±40%、±60%和±100%,進行正負扭矩的靜態標定試驗。標定完成后,通過不同測量位置、安裝方式和不同量程的3個扭矩傳感器進行靜態測量試驗,結果表明,各扭矩傳感器的靜態檢測絕對誤差為-3.38~2.85 N·m,相對誤差在±0.5%內,扭矩傳感器的測量精度達到檢測要求。

2.2.2液壓部件工況

用于評估液壓部件狀態的工況參數主要包括液壓管路壓力和液壓管路流量,采用差壓式液壓壓力傳感器和超聲波式液壓流量傳感器進行液壓傳動功率的測量,如圖5所示。液壓部件功率計算公式為

圖5 液壓部件工況檢測傳感器安裝圖Fig.5 Mounting diagrams of hydraulic working condition measurement sensor

(6)

式中Ph——液壓部件功率,kW

Δp——液壓泵出入口壓力差,MPa

q——液壓管路流量,L/min

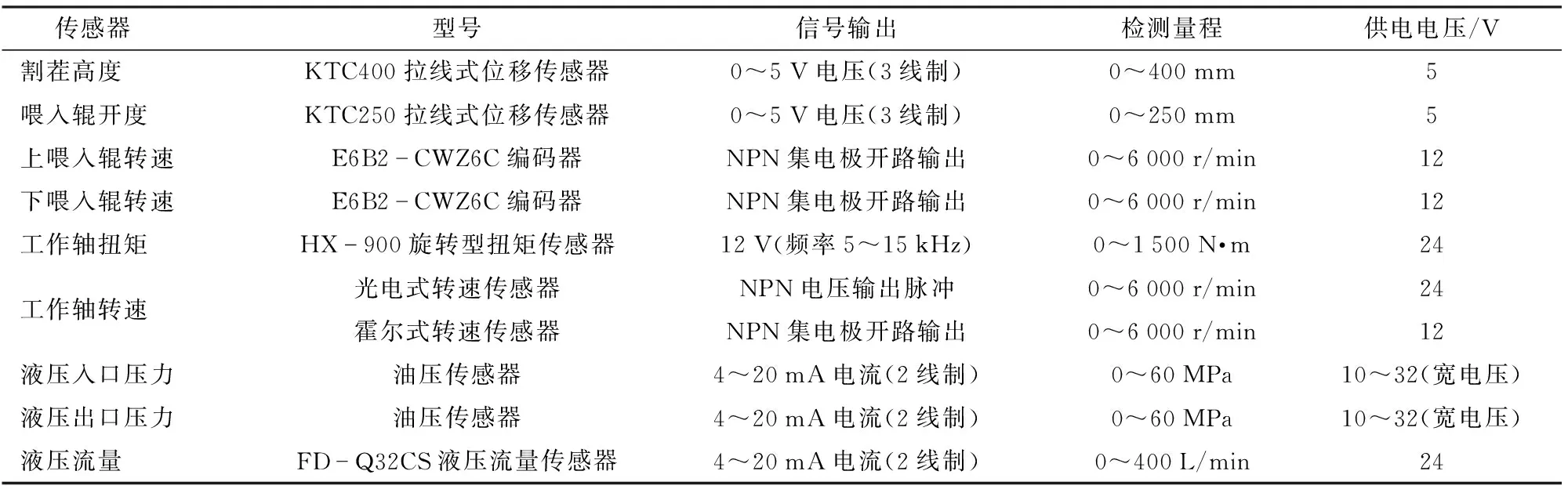

2.3 作業數據采集方法

系統各路傳感器的輸出類型主要包括12 V扭矩頻率信號、12 V轉速脈沖信號、NPN電壓輸出型脈沖信號和4~20 mA電流信號,如表1所示。本文基于PIC26K80控制器,設計了基于CAN總線輸出的7通道頻率采集模塊和8通道模擬量采集模塊,構建了車載CAN通道網絡,用于各路傳感器的硬件信號采集,滿足了系統總體的數據采集需要。

表1 系統主要傳感器性能參數Tab.1 Main sensors performance parameter

3 系統軟件設計

應用LabVIEW圖形化開發工具開發了車載數據采集軟件[22-23]。軟件界面主要包括機器工況顯示模塊、作業定位顯示模塊、作業質量及評價結果顯示模塊、發動機數據顯示模塊,如圖6所示。

圖6 車載數據采集軟件界面Fig.6 Software interface of online data acquisition

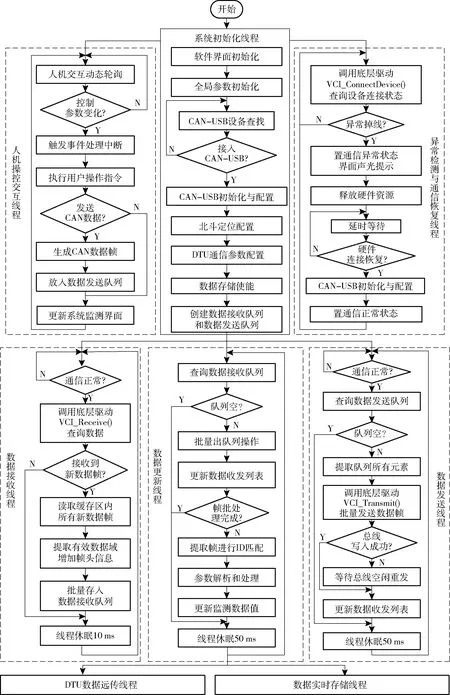

在軟件底層實現上,運用多線程同步機制,集成實現各軟件功能模塊,主要包括系統初始化、界面操控交互、數據更新、數據接收、數據發送、異常檢測與通信恢復、定位數據接收、DTU遠程傳輸、數據實時存儲和系統退出等功能,系統軟件流程如圖7所示。

圖7 系統軟件流程圖Fig.7 Flow chart of system software design

車載數據采集軟件利用CAN總線、UART串口等多種接口方式實現檢測參數的實時獲取和遠程傳輸。同時,通過周期性地發出符合CAN2.0B協議的遠程數據查詢幀,并接收和解析各采集控制器返回的數據幀,根據ID更新相應傳感器的監測數據,從而實現各路傳感器數據的實時顯示及保存。同時,為了適配青貯收獲機車載CAN網絡下高速的數據幀流量,車載數據采集軟件采用多隊列緩存、批量化處理和通信異常檢測等機制實現數據收發流程,能夠在田間作業環境下,有效提高CAN數據實時處理效率和數據通信可靠性。

4 試驗設計與結果分析

4.1 田間試驗條件

為了檢驗玉米青貯收獲機多參數測試系統在田間環境下的穩定性與可靠性,于2019 年9月,在山東省諸城市某村地塊進行了系統的田間性能試驗。試驗機型為山東五征集團有限公司的9HQ-4500型自走式青貯收獲機,試驗作物為直立狀態的飼用全株青貯玉米,收獲作業選擇在生長期一致、秸稈無倒伏、莖稈含水率65%~75%的條件下進行。各傳感模塊機上安裝位置如圖8所示。

圖8 玉米青貯收獲機傳感模塊機上安裝位置圖Fig.8 On-board installation location of sensors in corn silage harvester1.北斗定位模塊 2.車載監測終端 3.行走轉速和扭矩測量模塊 4.喂入開度測量模塊 5.割臺高度測量模塊 6.喂入轉速測量模塊 7.割臺轉速和扭矩測量模塊 8.切碎輥轉速和扭矩測量模塊 9.拋送風機轉速和扭矩測量模塊 10.喂入液壓壓力測量模塊 11.喂入液壓流量測量模塊

4.2 田間試驗方法

為了獲取不同作業參數下的多組田間試驗數據,將地塊按照長35 m、寬4.5 m劃分為多個試驗組,每個試驗組按照玉米青貯收獲機作業行方向,設置為預加速區(20 m)、收獲測定區(10 m)和停止作業區(5 m)。其中,預加速區和停止作業區的玉米青貯作物已經預先收割。

試驗過程為:先操作玉米青貯收獲機進入預加速區,調整機器參數(包括喂入擋位、割茬高度、收獲速度等)為預定值后,操控各機器部件進入額定作業狀態,并使作業速度由0逐漸加速至設定收獲速度;待整機穩定運行后,玉米青貯收獲機恒速進入收獲測定區,以4.5 m滿割幅開始玉米青貯收獲試驗,同時由4名試驗人員攜帶尼龍接料布跟隨玉米青貯收獲機,接取收獲測定區里拋送筒拋出的所有玉米青貯物料,玉米青貯收獲機收獲10 m后到達停止作業區停止,等待機器中物料全部拋送出后結束試驗。每組試驗過程中,車載多參數測試系統全程連續采集機器的作業數據。試驗后,對所有該試驗組接取的物料進行稱量,用于計算實際收獲生產率,試驗現場如圖9所示。

圖9 系統田間試驗現場圖Fig.9 Actual scene of system field test

4.3 關鍵參數測試

4.3.1機械工況測量驗證

4.3.1.1空載檢測

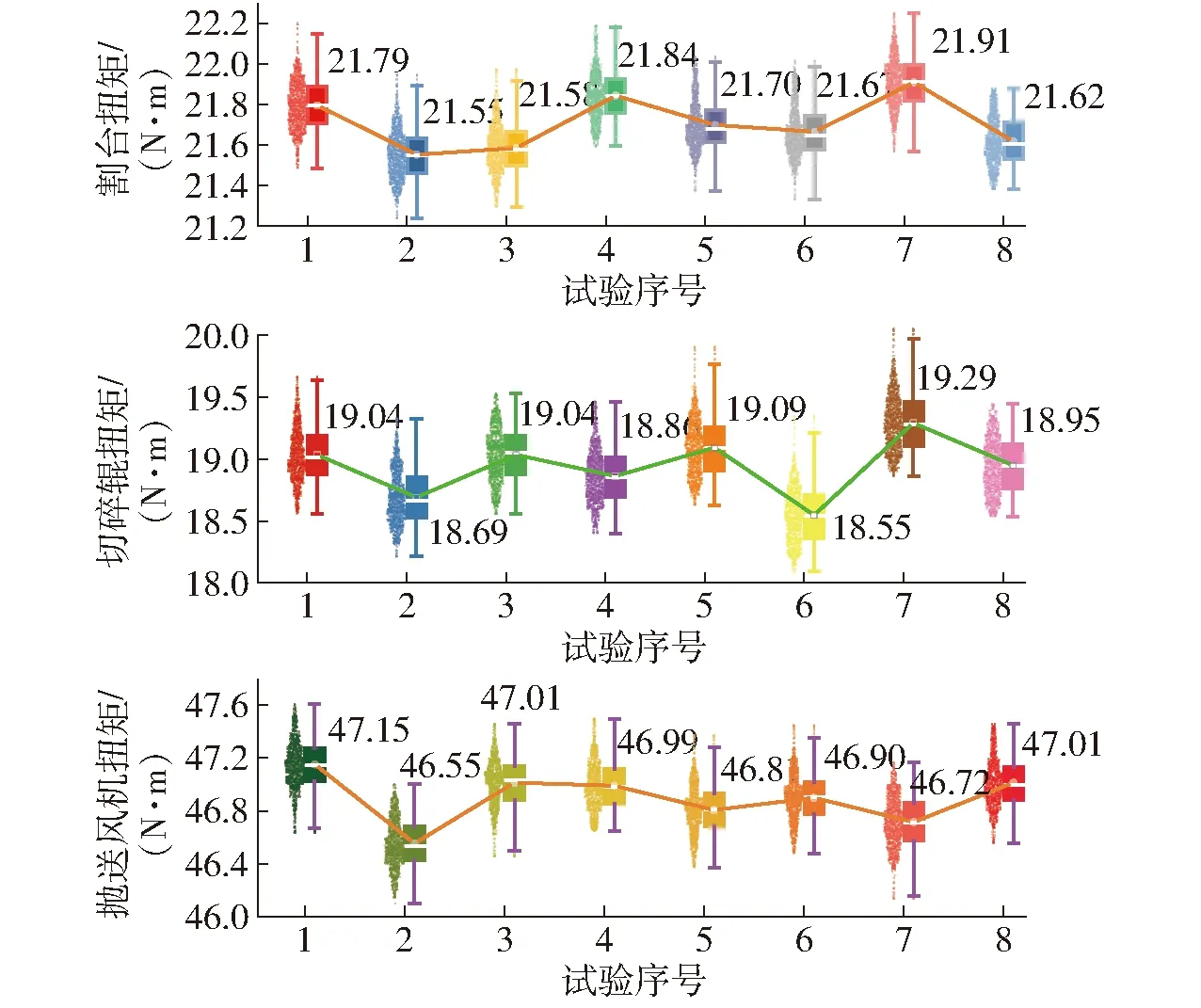

選擇一天中的不同時段,獨立開展8組青貯試驗樣機的田間空載測試,進行扭矩參數測量的動態穩定性和重復性驗證試驗。每組試驗時,玉米青貯收獲機保持在原地啟動,將圓盤式折疊割臺展開后,駕駛員操作手油門至最大位置,保持發動機為額定轉速工作,并操縱工作部離合器和液壓泵控制手柄,使割臺部件、喂入輥、切碎輥、拋送風機進入空載運行工況。等待15 s,待機械系統穩定后,啟動自動參數測試系統,按照采樣頻率20 Hz連續采集空載工況數據,采集時間為1 min,每組采集數據1 200條,繪制不同試驗組下的各部件扭矩數據箱線圖如圖10所示。

圖10 空載扭矩檢測結果Fig.10 Test results of no-load conditions

從圖10可以看出,各機器部件空載扭矩在不同試驗組間均值差異性不大于0.75 N·m,試驗組內重復性測量最大極差為1.28 N·m,最大變異系數為0.012。割臺的空載扭矩范圍為21.2~22.3 N·m,均值為21.7 N·m,切碎輥的空載扭矩范圍為18.1~20.1 N·m,均值為18.9 N·m,拋送風機的空載扭矩范圍為46.1~47.6 N·m,均值為46.9 N·m。且從檢測結果序列的分布形態上分析,各試驗組的偏態系數處于-0.03~0.46,絕對值均小于0.5,大多數位于0附近,說明檢測結果不偏斜,檢測值較為對稱地分布在均值的兩側,兩端極值少。各試驗組的峰態系數處于2.0~2.9,均小于3,呈現平峰分布[24],說明檢測序列尾部較輕,異常離群點較少,數據波動性小。試驗結果表明:系統扭矩參數田間檢測的動態穩定性和重復性較好。

4.3.1.2整機工況檢測

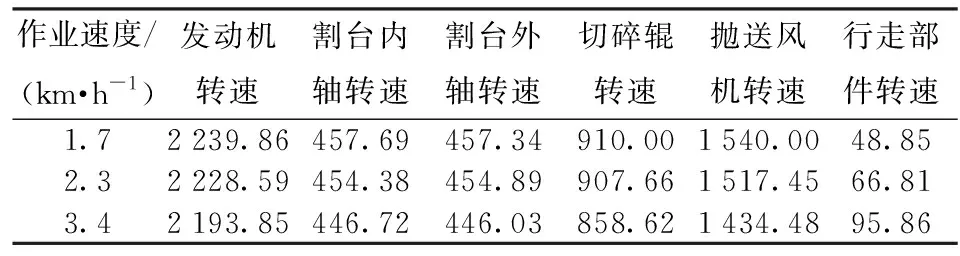

按照4.2節方法,在長勢均勻的同一玉米青貯地塊,開展不同工況下的整機扭矩及轉速測量性能驗證試驗。玉米青貯收獲機分別以低速(1~2 km/h)、中速(2~3 km/h)和高速(3~4 km/h)開展田間收獲作業,得到其中3組不同車速下的整機扭矩及轉速測量結果如圖11所示。

圖11 不同車速時玉米青貯收獲機整機工況檢測田間試驗結果Fig.11 Field test results of silage harvester working conditions at different harvesting speeds

由圖11可知,在預加速區,車速由0逐漸加速至預定作業速度,速度檢測值總體較為穩定,存在輕微波動。其原因在于,機器受土壤平整度及地面割茬等的影響,行走驅動輪存在一定的滑轉、滑移現象。在收獲測定段,機器開始有玉米青貯植株喂入,由于收獲狀態的改變和作業負荷的突然增加,車速呈現不同程度瞬時的下降后,較快恢復至原有的作業速度。在部件工作轉速方面,發動機、割臺、切碎輥等作業部件的工作轉速相比空載工況有小幅度的降低,拋送風機的工作轉速相比空載工況有小幅度的增加,其原因在于,拋送風機的作用對象為經切碎輥切碎后的沿刀尖方向高速旋轉拋出的玉米青貯物料,物料自身具有較高的初始進入速度,一定程度上增加了作業部件的作業速度。在部件工作扭矩方面,所有部件的工作扭矩相比空載工況均有較高幅度的增加,扭矩變化幅值按照作業部件排序,從大到小依次為發動機、切碎輥、拋送風機、割臺內軸、割臺外軸。同時,隨著作業速度的增加,各部件轉速的降低幅度和各部件扭矩增加幅度逐漸增大,如表2、3所示。另一方面,轉速參數呈現平穩變化,而扭矩參數呈現起伏變化,而且隨著作業速度的增加,各部件的扭矩波動幅度更趨于平緩,扭矩數據檢測值跳動更小。其原因在于,隨著作業速度的提高,玉米青貯作物的喂入量顯著增加,提高了收獲過程玉米植株喂入的連續性和均勻性,減少了玉米青貯秸稈對機械系統的撞擊,整機負載系統更趨于穩定,使得作業部件進入更為穩定的作業狀態。因此,較小喂入量下的扭矩數據變異較大,而較大喂入量下的扭矩數據穩定性較好。試驗結果表明:在田間收獲作業條件下,所研發的玉米青貯收獲機參數檢測系統能夠實時穩定地采集整機工況數據,田間動態測量結果與機器實際作業工況持續保持一致,滿足玉米青貯收獲機的田間參數動態檢測需求。

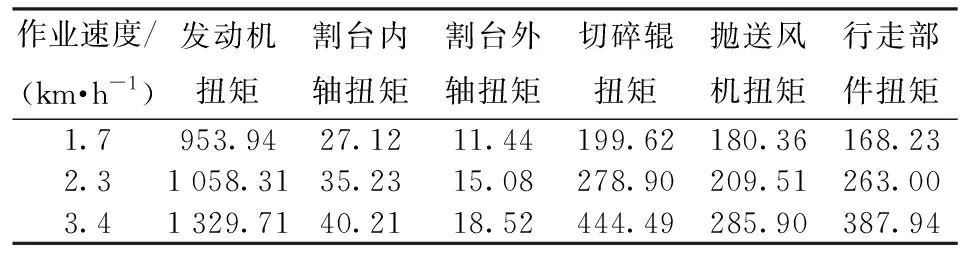

表2 田間不同工況下作業部件轉速測量結果Tab.2 Rotating speed measurement results at different harvesting speeds r/min

表3 田間不同工況下作業部件扭矩測量結果Tab.3 Rotating torque measurement results at different harvesting speeds N·m

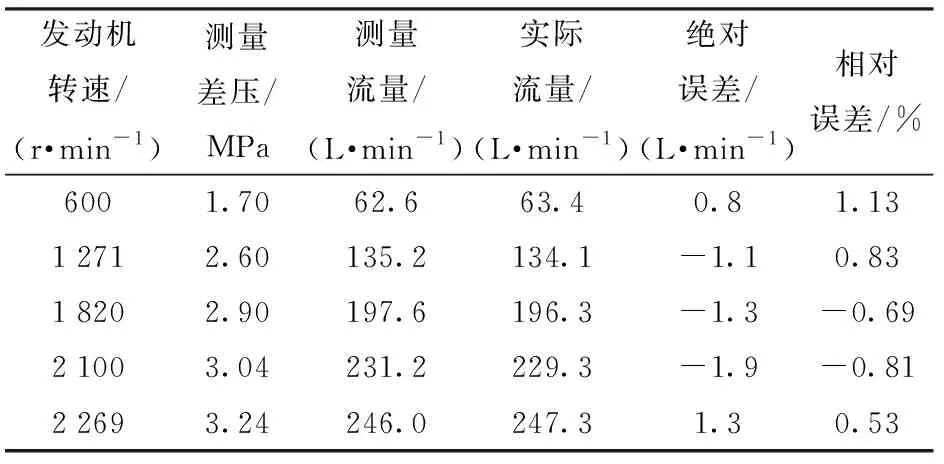

4.3.2液壓流量測量驗證

液壓流量的測量位置為喂入部液壓泵,選用Linde HPV105-02L柱塞式變量泵,其液壓流量計算公式為[25]

(7)

式中Q——液壓泵實際流量,L/min

kt——液壓泵傳動比,由機械結構確定

ne——發動機輸出轉速,r/min

V——液壓泵排量,mL/r

ηv——液壓泵容積效率,主要受泵工作壓力影響,由泵特性曲線確定

試驗時,操縱凸輪控制機構的斜盤轉角為100%,實現100%排量,即V為105 mL/r。同時調節油門,使發動機轉速分別為600、1 200、1 800、2 100、2 270 r/min(實際調節誤差不超過設定值的±10%),將系統測得的液壓流量測定值和計算的液壓流量實際值進行對比,得到測量結果如表4所示,液壓流量測量的最大相對誤差為1.13%,額定作業工況下的相對誤差為0.53%,滿足液壓工況參數的田間檢測需求。

表4 液壓流量測量結果Tab.4 Measurement results of hydraulic flow

4.3.3收獲生產率測量性能

4.3.3.1喂入參數動態檢測結果

按照4.2節試驗方法,在喂入擋位2下,得到喂入機構的兩組工作參數動態變化曲線,如圖12所示。在收獲測定區,隨著玉米青貯作物連續喂入,上喂入輥轉速穩定保持在165 r/min附近,下喂入輥轉速穩定保持在208 r/min附近,喂入輥開度呈現動態起伏變化,且隨著作業速度的增加,試驗組的平均喂入開度顯著增加。

圖12 喂入輥參數田間檢測結果Fig.12 Field test results of feed roller parameters

4.3.3.2田間標定與測量試驗

通過設定不同的喂入擋位和不同的作業速度,按照4.2節開展青貯收獲,進行8組不同喂入量下的田間標定試驗。每組試驗中,由系統自動檢測獲得上喂入輥轉速n1、下喂入輥轉速n2和喂入輥開度s,由人工接樣、稱量和計時計算得到青貯的實際收獲生產率t。試驗結束后,以t/(D1n1+D2n2)作為因變量,以喂入輥開度s作為自變量,根據公式(3),二者存在線性關系。因此,采用一元擬合回歸算法建立標定模型為

t=2.903 36(D1n1+D2n2)s

(8)

即標定系數為2.903 36,模型回歸系數為0.89。收獲生產率測量的平均相對誤差為11.1%,可為玉米青貯收獲機收獲生產率的動態檢測提供有效技術手段。

4.3.4割茬高度測量性能

4.3.4.1標定試驗

控制割臺從最高位置逐漸變化至最低位置,再逐漸恢復到最高位置,選取行程中的12個測量點,將割臺液壓缸伸長量傳感器檢測的數據與人工檢測的割茬高度數據進行最小二乘標定,標定結果為

h=5.118r-618.89

(9)

結果表明:割茬高度的在線測定值與人工檢測值呈現線性關系,決定系數R2為0.998,擬合度高,所設計的割臺液壓缸伸長量傳感器在測量割茬高度時具有較高的準確性。

4.3.4.2田間測量

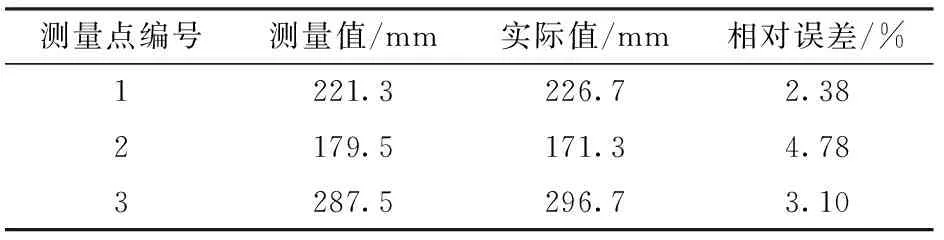

每個試驗組結束時,在工作幅寬上選取左、中、右3點測定玉米青貯的割茬高度,取均值作為該測量點處的割茬高度實際值,與經傳感器檢測獲得的割茬高度測量值進行比較,試驗結果如表5所示,測量最大相對誤差為4.78%,測量精度能達到田間割茬高度的實時檢測需求。

表5 割茬高度測量結果Tab.5 Measurement results of stubble height

5 結論

(1)設計了一套基于CAN總線和虛擬儀器的玉米青貯收獲機多參數在線綜合檢測系統,可同步采集作業質量、機械工況、液壓工況的關鍵參數,為機器適用性綜合評價與整機設計優化提供技術支持。

(2)基于CAN總線協議開發的玉米青貯收獲機數據監測軟件系統,實現了車載多源傳感數據的采集、接收和存儲功能,有效適配了玉米青貯收獲機田間作業時高并發和高速率的車載數據通信,提高了田間數據采集的可靠性和實時性。

(3)實現了玉米青貯收獲機從預加速階段、收獲測定階段至停止作業階段的全過程多部件的工況動態參數檢測,適用于田間環境下的整機作業參數的全面、動態、連續和穩定測量。