大蒜聯合收獲機浮動式夾持裝置設計與試驗

侯加林 李 超 婁 偉 周 凱 李玉華 李天華

(1.山東農業大學機械與電子工程學院, 泰安 271018; 2.山東省農業裝備智能化工程實驗室, 泰安 271018;3.浙江大學生物系統工程與食品科學學院, 杭州 310058)

0 引言

大蒜聯合收獲包括挖掘、夾持、切莖、切根、收集等環節[1-4]。目前國內研制的振動對行有序夾持大蒜收獲機[5]與雙行手扶式大蒜聯合收獲機[6]可實現180~220 mm行距內大蒜的去莖收獲。西方發達國家大蒜收獲技術較成熟,西班牙CZ系列與AR系列大蒜收獲機和法國RE系列大蒜收獲機[7]可實現大蒜挖掘、夾持、切莖與收集。

柔性低損夾持[8]是果蔬收獲所關注問題,果實流變特性[9]是衡量形變量與損傷之間關系常用的研究方法。ZOU等[10]采用流變模型分析了夾持裝置的當量值與輸送速度對菠菜損傷的影響。ZHANG等[11]基于輸入力、接觸時間和番茄粘彈性參數分析了不同抓取方式對紅熟期番茄的影響。對于夾持裝置作業參數變化引起的根莖類作物植株莖稈受力變形[12]對輸送損失與定位損傷的影響鮮有報道。

針對大蒜聯合收獲機作業要求,本文設計一種交錯浮動式夾持裝置,實現大蒜植株可變剛度柔性夾持。通過莖稈受力變形與植株運動分析,確定裝置關鍵作業參數,構建莖稈流變數字模型,并根據不同載荷下的莖稈蠕變曲線擬合莖稈的粘彈性參數,明析關鍵作業參數與輸送裝置夾持力、輸送損失及鱗莖損傷的關系。建立夾持作業質量預測模型并進行優化求解,得出最優參數組合,并加以試驗驗證,以實現高成功率與低損傷率的夾持作業要求。

1 夾持裝置結構與力學分析

1.1 結構與工作原理

拉拔收獲原理[13]和根莖對齊原理[14]是大蒜、洋蔥、胡蘿卜、花生等作物普遍采用的收獲原理,因此對夾持裝置有夾緊和韌性要求,以便作物拔出輸送與縱向滑移達到根莖頂端對齊。但輸送過程易發生損失和損傷的問題,因此設計了一種浮動式夾持裝置,工作區域內間錯布置多個浮動輪,實現大蒜植株可變剛度柔性夾持。

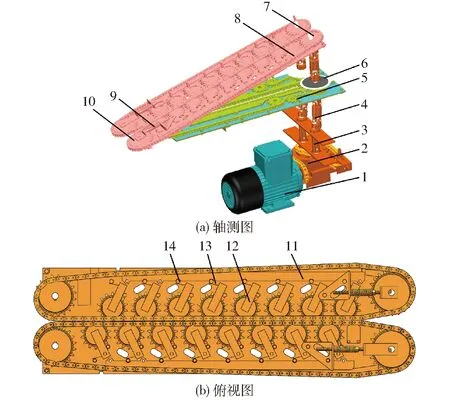

浮動式夾持裝置是大蒜有序收獲的核心部件,主要由單向變頻電機、減速箱、鏈條、浮動輪以及用于支撐的底板和機架組成,定位機構主要由切割刀下方的上下定位板與之間的鏈輪、鏈條、鏈條導軌等組成,實現莖稈的輔助輸送與鱗莖滑移限位,如圖1所示。

圖1 浮動式夾持裝置結構圖Fig.1 Structural diagrams of floating clamping device1.單向變頻電機 2.減速箱 3.軸套 4.萬向節 5.定位板 6.切割刀 7.驅動鏈輪 8.鏈條 9.張緊器 10.從動鏈輪 11.鏈條導軌 12.浮動輪 13.扭簧 14.支撐柱

變頻電機驅動鏈輪、鏈條轉動,大蒜植株進入從動鏈輪間隙,隨著鏈條的移動,從泥土中拔出并斜向上進行輸送,浮動輪扭簧發生彈性形變,提供大蒜植株輸送夾持力,當鱗莖與定位機構接觸時,大蒜植株產生縱向滑移,在夾持裝置末端莖稈與切割裝置接觸,實現蒜莖與鱗莖的分離。

1.2 浮動夾持機構設計

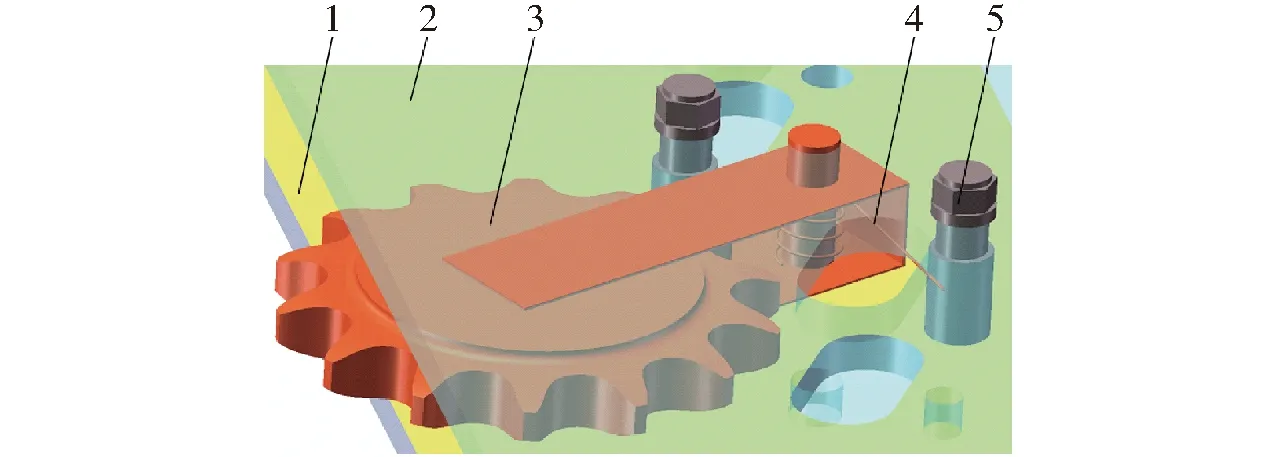

浮動夾持機構主要由支撐板、壓板、浮動輪、扭簧、支撐柱等組成,通過扭簧發生彈性變形,提供大蒜植株夾持力,其結構如圖2所示。

圖2 浮動夾持機構結構圖Fig.2 Structure diagram of floating clamping mechanism1.支撐板 2.壓板 3.浮動輪 4.扭簧 5.支撐柱

1.2.1莖稈運動與受力分析

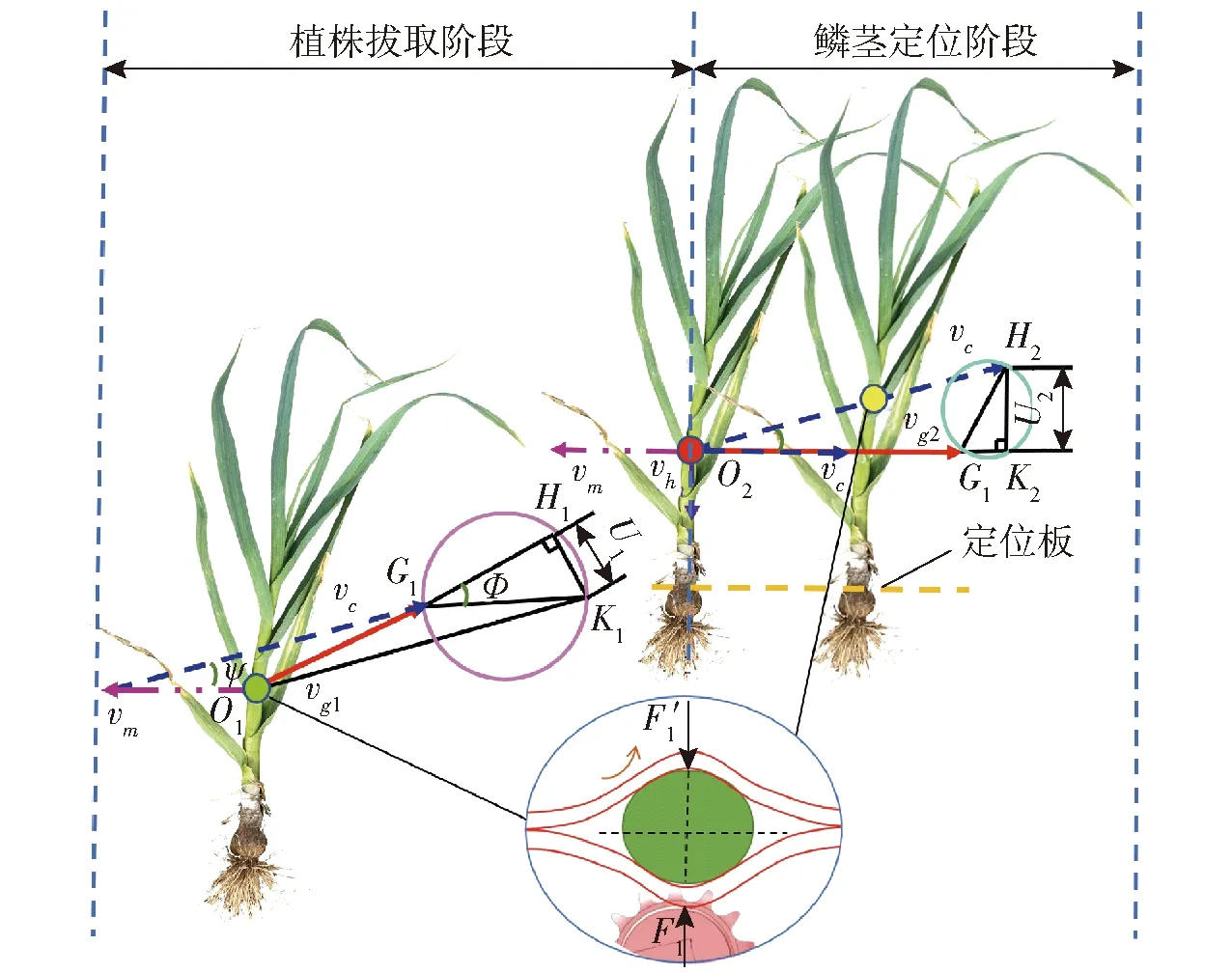

大蒜植株在夾持裝置的作用下從田間拔出并輸送,由于定位機構對鱗莖的限位作用,使得鱗莖上端對齊,以便夾持后期莖稈與鱗莖的切割分離。在大蒜植株拔取與定位階段,從收獲機前進速度、鏈條輸送速度和莖稈變形速度之間的關系,進行鏈條拉拔角與莖稈單元壓力關系分析,如圖3所示。

圖3 大蒜植株運動與受力分析Fig.3 Analysis of garlic plant movement and force

在大蒜植株拔取階段,收獲機前進速度vm與輸送速度vc應滿足[15]

(1)

式中vg1——拔取階段大蒜植株實際速度,mm/s

Φ——收獲傾角,(°)

ψ——拉拔角,(°)

在鱗莖定位階段應滿足

(2)

式中vg2——定位階段大蒜植株實際速度,mm/s

vh——大蒜植株相對滑移速度,mm/s

大蒜植株在夾持裝置首端喂入到穩定夾持輸送過程中,莖稈的變形量也逐步達到了最大值,此時輸送速度vc和莖稈變形速度vb應滿足[10]

(3)

式中D0——莖稈變形量,mm

l——莖稈變形過程中輸送距離,mm

k——比例系數

莖稈變形主應力是由浮動輪扭簧發生彈性變形造成的,則莖稈單元壓力p為

(4)

式中B——莖稈夾持高度,mm

d——莖稈直徑,mm

Fi——浮動輪施加給莖稈的擠壓力,N

結合之前的研究,當收獲機前進速度為340~740 mm/s,鏈條輸送與收獲機前進速比為2~3.1較適合大蒜夾持輸送[16],過快的輸送速度會造成輸送擁堵與損傷,導致作業效率降低,結合大蒜植株的物理力學特性試驗研究[17]及機械傳動設計、試驗效果,將試驗臺架輸送速度范圍設置為500~1 500 mm/s。

1.2.2莖稈變形分析

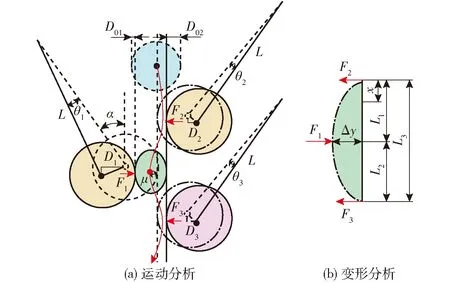

在浮動輪作用下,大蒜植株呈S形線路輸送,如圖4所示。

圖4 莖稈運動與變形分析Fig.4 Analysis of stem movement and deformation

莖稈彎矩可表示為[15]

(5)

式中Es——莖稈彈性模量,MPa

F1——浮動輪1施加給莖稈的擠壓力,N

L2——莖稈變形后段長度,mm

L3——莖稈變形總長度,mm

Is——莖稈轉動慣量,N·mm2

將公式(5)進行積分,則莖稈夾持后的變形撓度Δy可表示為

(6)

式中L1——莖稈變形前段長度,mm

莖稈的變形量應滿足[18]

(7)

式中Dh——莖稈和扭簧總變形量,mm

k0——浮動輪彈性系數,N/mm

引起莖稈形變的力可表示為

Fi=k0Di(i=1,2,3)

(8)

式中Fi——浮動輪i施加給莖稈的擠壓力,N

Di——浮動輪i變形量,mm

隨著浮動輪間距的增加,浮動輪的變形量降低,由公式(8)可知,浮動輪施加給莖稈的擠壓力降低,由于浮動輪自身尺寸及旋轉浮動和莖稈夾持變形撓度的需要,因此將試驗臺架浮動輪間距范圍設置為70~100 mm。

扭簧產生的扭矩與力矩可表示為

(9)

式中R0——扭簧中徑,mm

θ1——浮動輪1扭轉角

E——扭簧彈性模量,MPa

I——扭簧絲截面慣性矩,mm4

L——浮動輪扭轉半徑,mm

α——浮動輪與前進方向的夾角,rad

n——扭簧有效圈數

根據浮動輪變形后的幾何關系,可得到

Di=Lθicosα(i=1,2,3)

(10)

式中θi——浮動輪i的扭轉角,rad

通過公式(8)~(10)可得到浮動輪的彈性系數

(11)

當浮動輪與前進方向的夾角為0.13 rad時,較適合作物平穩夾持輸送,通過公式(11),并結合扭簧參數與大蒜莖稈夾持特性,將試驗臺浮動輪的彈性系數范圍設置為1~5 N/mm。

2 莖稈流變數字模型

2.1 Burgers流變模型建立

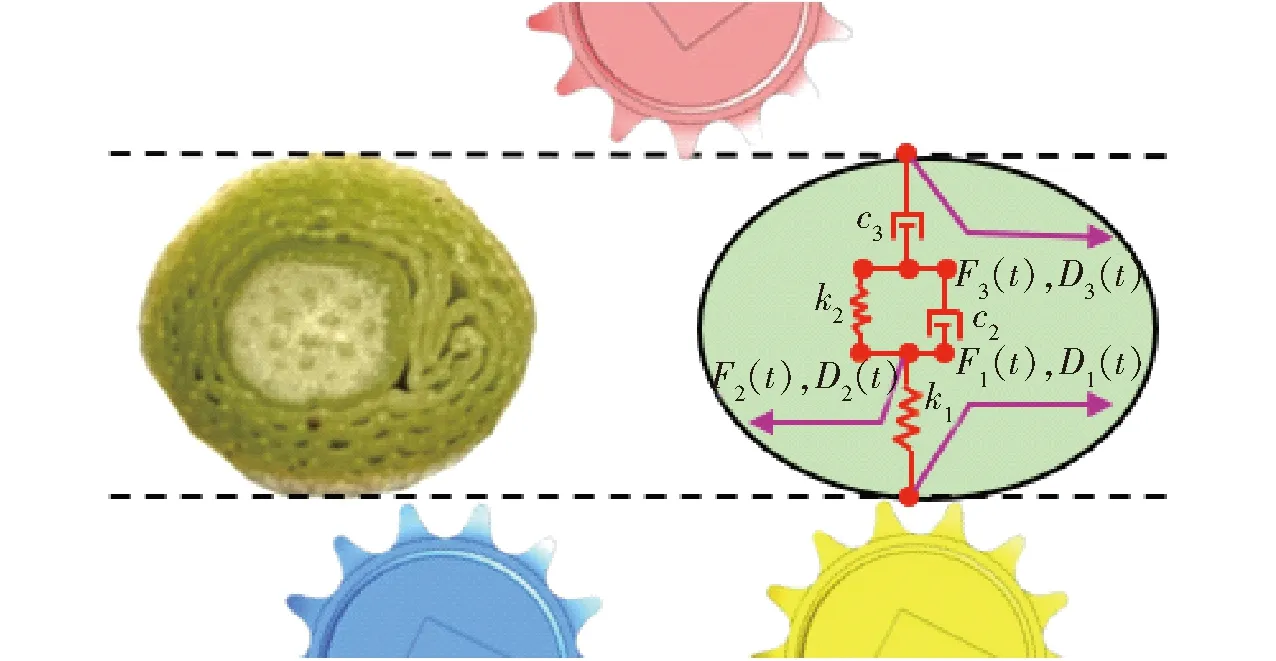

新鮮莖稈表現出的流變特性與粘彈性特性,可由一個包含彈性元件與粘性元件以及分布在兩側的一對獨立的彈性元件和粘性元件組成的Burgers流變模型描述,如圖5所示。

圖5 莖稈夾持的Burgers 流變模型Fig.5 Burgers model of garlic stalk holding

基于每一層輸入力Fi(t)與變形響應xi(t),并結合公式(7),可得到莖稈整體接觸力F(t)與莖稈整體變形量x(t)的本構方程[19-20]

(12)

(13)

b1=c3

(14)

(15)

(16)

式中k1——瞬時彈性系數,N/mm

k2——延遲彈性系數,N/mm

c2——并聯粘性系數,N·s/mm

c3——串聯粘性系數,N·s/mm

2.2 Burgers模型參數獲取

田間生長的大蒜莖葉較柔軟,在夾持輸送過程中,莖稈實際壓縮變形量發生改變。莖稈受力變形明顯,鱗莖定位階段,不易實現大蒜植株的滑移;夾持裝置施力過小,莖稈受力變形作用不明顯,在自身重力和機器振動影響下,越容易發生莖稈的垂直滑移,造成鱗莖定位不精準問題。莖稈變形量反映夾持裝置作用程度,因此有必要估計粘彈性參數[21]來計算莖稈的變形。粘彈性參數流變模型可表示為

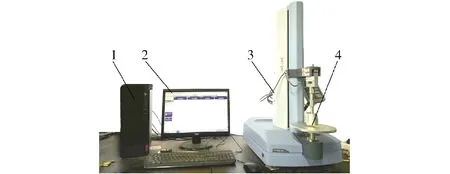

(17)

夾持鏈條由鏈板、鏈銷、軸套等部件構成,為實現根莖類作物的有效夾持,非食用莖稈部分的受力變形效果顯著(變形前后莖稈直徑差異較大),且莖稈變形區域內變形量趨于一致,因此可忽略由鏈條結構特征對莖稈表型受力差異造成的影響。為得到新鮮莖稈受壓變形后實際蠕變情況,忽略表型受壓差異影響,莖稈受壓面簡化為平面,使用EZ-TEXT型質構儀(SES,日本)進行壓縮蠕變試驗[22-23],采用P50探頭(直徑為50 mm),如圖6所示。

圖6 大蒜莖稈壓縮蠕變試驗裝置Fig.6 Compression creep test device of garlic stalk1.主機 2.顯示器 3.質構儀 4.莖稈

采用成熟期“金鄉紅蒜”60株,距離鱗莖200 mm,截取長度50 mm。探頭加載速度10 mm/min,分別施加3、5、7 N的載荷,恒定載荷保持階段,間隔0.01 s收集一次數據,記錄莖稈變形量隨時間的變化關系,如圖7所示。

圖7 不同載荷下的莖稈蠕變曲線Fig.7 Stem creep curves under different loads

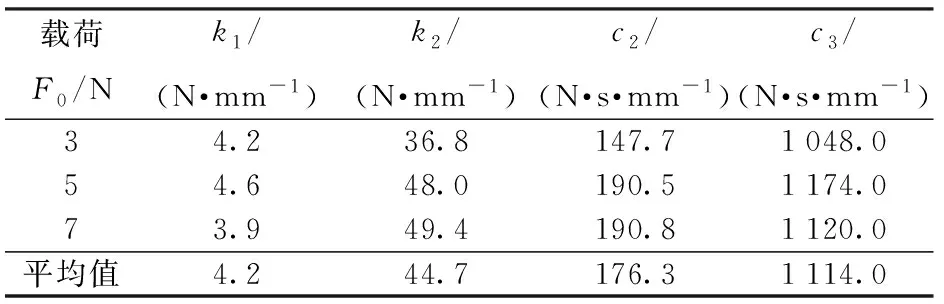

為得到莖稈的粘彈性參數,采用Matlab(R2018b)軟件擬合莖稈蠕變曲線與粘彈性參數求解,結果如表1所示。

表1 莖稈蠕變模型參數擬合結果Tab.1 Fitting results of parameters of stem creep model

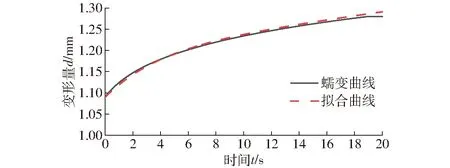

擬合系數均大于0.999 5,構建的流變模型能夠很好地表示莖稈的擠壓蠕變特性,莖稈蠕變擬合曲線如圖8所示。

圖8 莖稈蠕變擬合曲線Fig.8 Creep fitting curves of garlic stalk

3 作業參數對裝置夾持力的影響分析

3.1 浮動輪彈性系數

結合浮動輪變形與夾持力和鱗莖穿刺損傷的條件可知,浮動輪的彈性系數應滿足

(18)

式中m——大蒜植株質量,g

g——重力加速度,m/s2

Fp——大蒜鱗莖損傷穿刺破壞力,N

γ——浮動夾持安全系數,N/mm

μ——輸送鏈與莖稈的靜摩擦因數

大蒜植株穩定輸送過程,莖稈變形為常量,即莖稈整體變形量x(t)=0,當k0=1 N/mm時,代入公式(12)得

(19)

得F(0)=2.6 N,F(10)=2.1 N,可求得夾持力與時間的關系式為

F(t)=0.51e-0.26t+2.09e-0.001 4t(0≤t≤20 s)

(20)

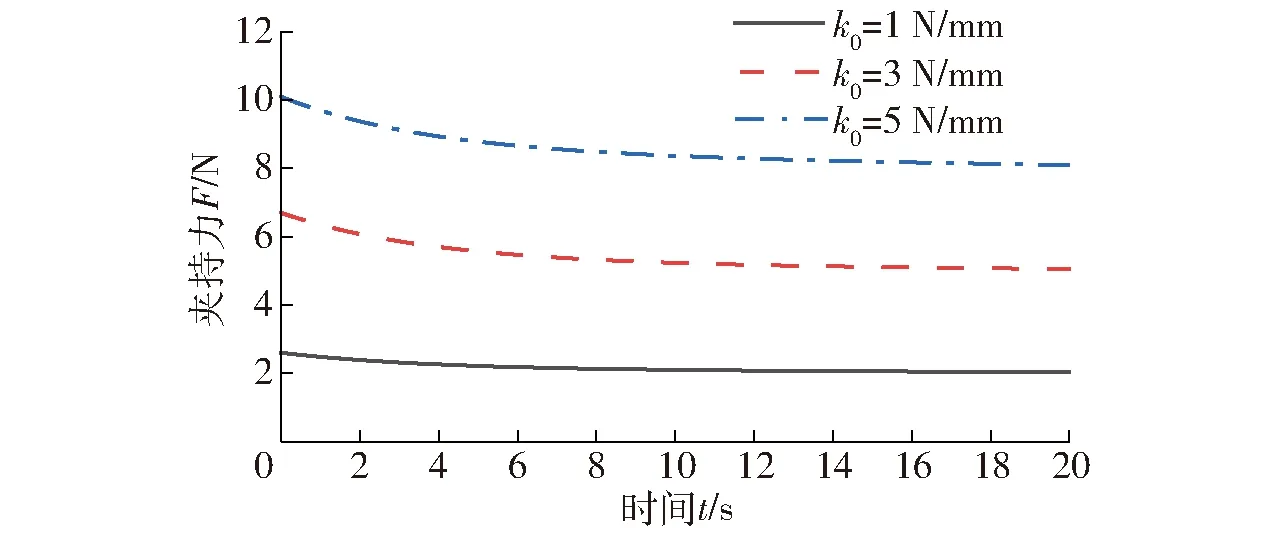

同理可得到k0=3 N/mm與k0=5 N/mm時對應的夾持力隨時間變化函數:F(t)=1.5e-0.26t+5.2e-0.001 5t(0≤t≤20 s)、F(t)=1.7e-0.26t+8.4e-0.001 9t(0≤t≤20 s),如圖9所示。

圖9 不同彈性系數時夾持力隨時間變化曲線Fig.9 Clamping force with time for different elastic coefficients

當浮動輪的當量彈性系數越小,夾持力越小,導致大蒜損失;當浮動輪的彈性系數越大,夾持力越大,鱗莖頂部易磨損與淤傷。

3.2 浮動輪間距

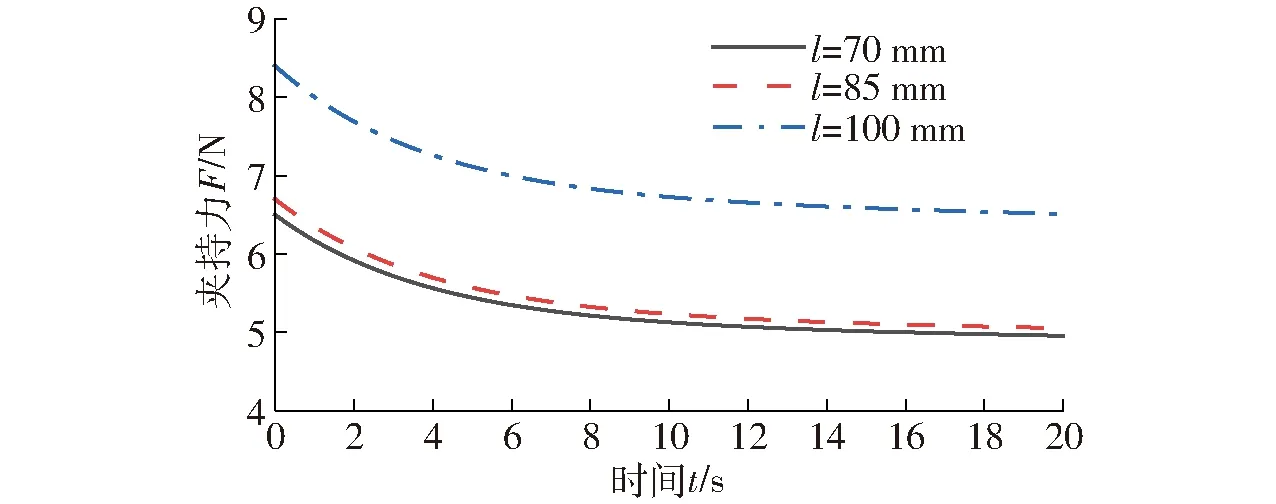

當l=85 mm時,對應的夾持力隨時間變化函數為F(t)=1.5e-0.26t+5.2e-0.001 5t(0≤t≤20 s),當l=70 mm與l=100 mm時對應的夾持力隨時間變化函數分別為:F(t)=1.4e-0.26t+5.1e-0.001 5t(0≤t≤20 s)與F(t)=1.7e-0.26t+6.7e-0.001 5t(0≤t≤20 s),不同浮動輪間距的夾持力隨時間變化的曲線如圖10所示。

圖10 不同浮動輪間距時夾持力隨時間變化曲線Fig.10 Clamping force with time for different wheel spacings

當浮動輪間距越小,夾持力越小,當減小到一定程度后變化不大。浮動輪間距越大,擺動行程越大,鏈條變形顯著,易導致大蒜損失。

3.3 鏈條輸送速度

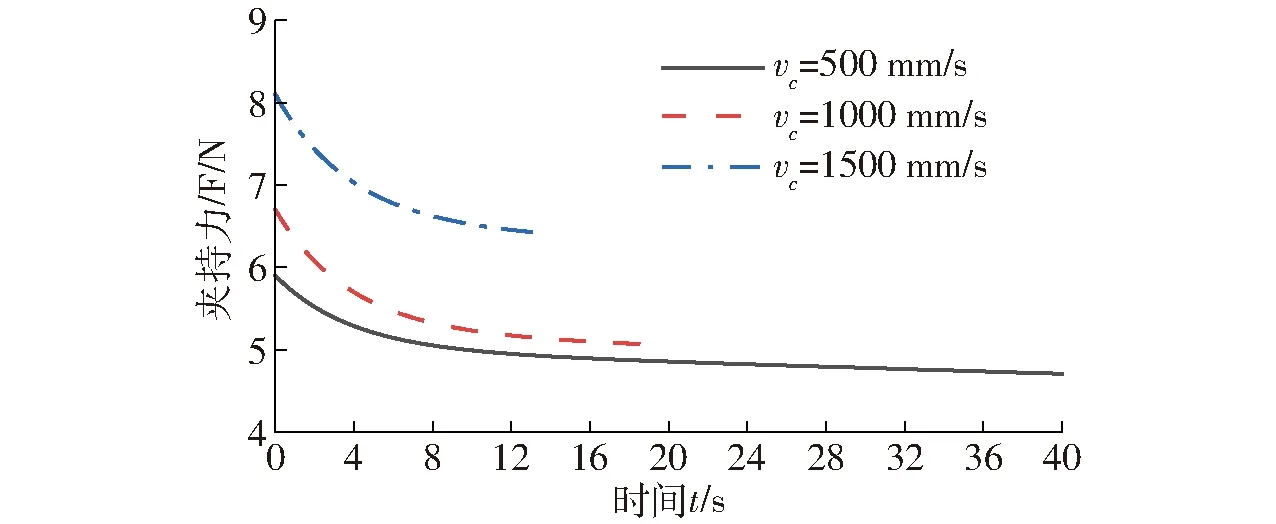

當vc=1 000 mm/s時,對應的夾持力隨時間變化函數為F(t)=1.5e-0.26t+5.2e-0.001 5t(0≤t≤20 s),同理可得到vc=500 mm/s與vc=1 500 mm/s時對應的夾持力隨時間變化函數:F(t)=0.9e-0.26t+5e-0.001 5t(0≤t≤40 s)與F(t)=1.6e-0.26t+6.5e-0.001 5t(0≤t≤13 s),不同鏈條輸送速度的夾持力變化曲線如11所示。

圖11 不同輸送速度時夾持力隨時間變化曲線Fig.11 Clamping force with time at different conveying speeds

當鏈條輸送速度越慢,夾持力越小,工作效率越低;當鏈條輸送速度越快,夾持力越大,工作效率越高,但容易造成鱗莖頂部受損。

4 試驗與結果分析

4.1 試驗條件與方法

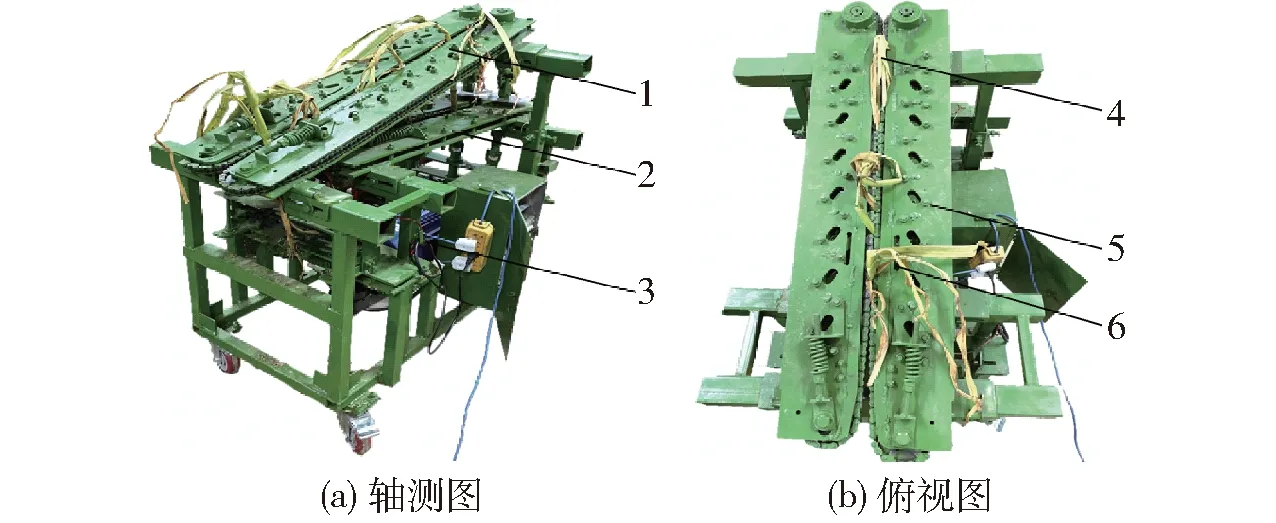

為確定大蒜聯合收獲機夾持裝置最佳工作參數,于2020年5月15日在山東農業大學智能農業機械裝備實驗室進行了臺架試驗,如圖12所示。試驗品種為“金鄉紅蒜”,大蒜植株總長度為594~861 mm,鱗莖高度為33.53~50.86 mm,莖稈直徑為11.24~18.45 mm,莖盤直徑為19.21~30.35 mm,莖稈含水率為80.52%~81.59%,鱗莖含水率為30.08%~36.89%。

圖12 大蒜植株夾持試驗臺架Fig.12 Bench test of garlic plant clamping1.夾持機構 2.鱗莖定位機構 3.變頻調速電機 4.大蒜植株 5.支撐柱 6.浮動輪

4.2 試驗因素與指標選取

選擇浮動輪彈性系數、間距及鏈條輸送速度作為試驗因素,成功率和損傷率作為夾持作業的評價指標。若裝置無法提供輸送足夠的夾持力,莖稈變形效果不顯著,大蒜植株在自身重力與受潤滑油與擠壓受傷的蒜葉汁液影響的鏈條及機器運行振動作用下滑移掉落,在夾持裝置末端,鱗莖未與定位機構的下定位板接觸,即沒有達到鱗莖的定位標準,則是夾持不成功。在鱗莖定位階段,定位機構的兩側下定位板間隙大于莖稈直徑,依靠鱗莖自身尺寸特征限制大蒜植株向上移動,實現水平輸送效果,若裝置提供較大的夾持力,莖稈變形效果顯著,鱗莖與定位板間的摩擦增大,在大蒜植株橫向輸送與縱向滑移過程中就會造成鱗莖的頂端蒜皮脫落和果肉組織搓擦損傷[24]。夾持輸送末端裝有切割刀,以便實現莖稈(非食用部分)與鱗莖(食用部分)的分離,在大蒜植株夾持、定位和切割過程,成功率為達到鱗莖定位標準高度的鱗莖質量與總質量之比;損傷率為鱗莖頂部受損的鱗莖質量與總質量之比。

4.3 試驗方案

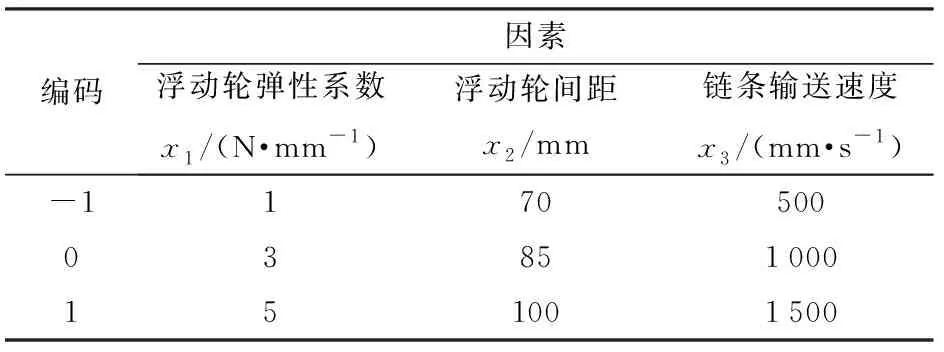

采用三因素三水平正交試驗設計,試驗因素編碼如表2所示。

表2 試驗因素編碼Tab.2 Coding of test factors

為模擬實際情況,在試驗田隨機挖取100顆并選擇85顆健壯的大蒜作為試驗樣本,大蒜植株呈自然下垂姿態,采用手持方式依次喂入,夾持高度為鱗莖上端80~280 mm處,株距為120 mm,每組試驗重復5次,試驗結果取平均值。

4.4 試驗結果與參數優化

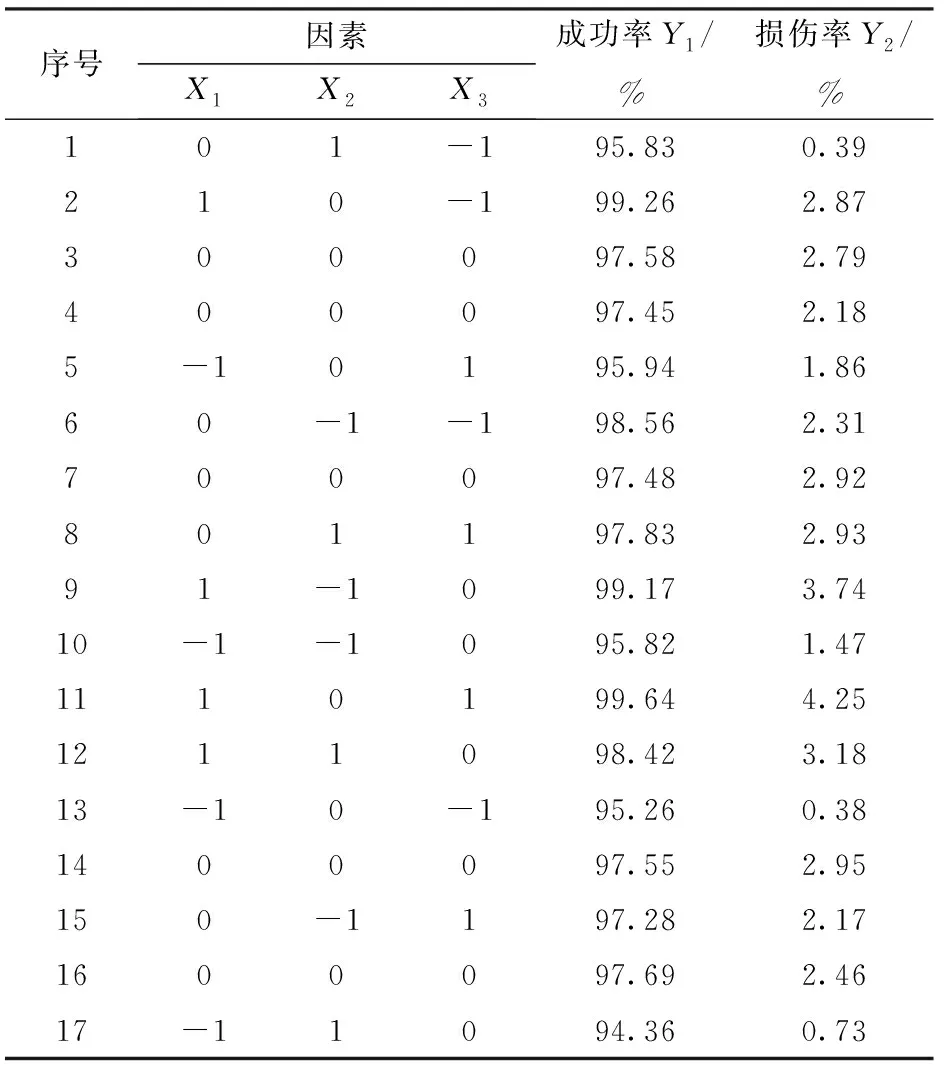

根據實際作業要求,對浮動輪彈性系數、間距及鏈條輸送速度進行試驗研究,試驗方案與結果如表3所示,X1、X2、X3為因素編碼值。

表3 試驗方案與結果Tab.3 Test scheme and results

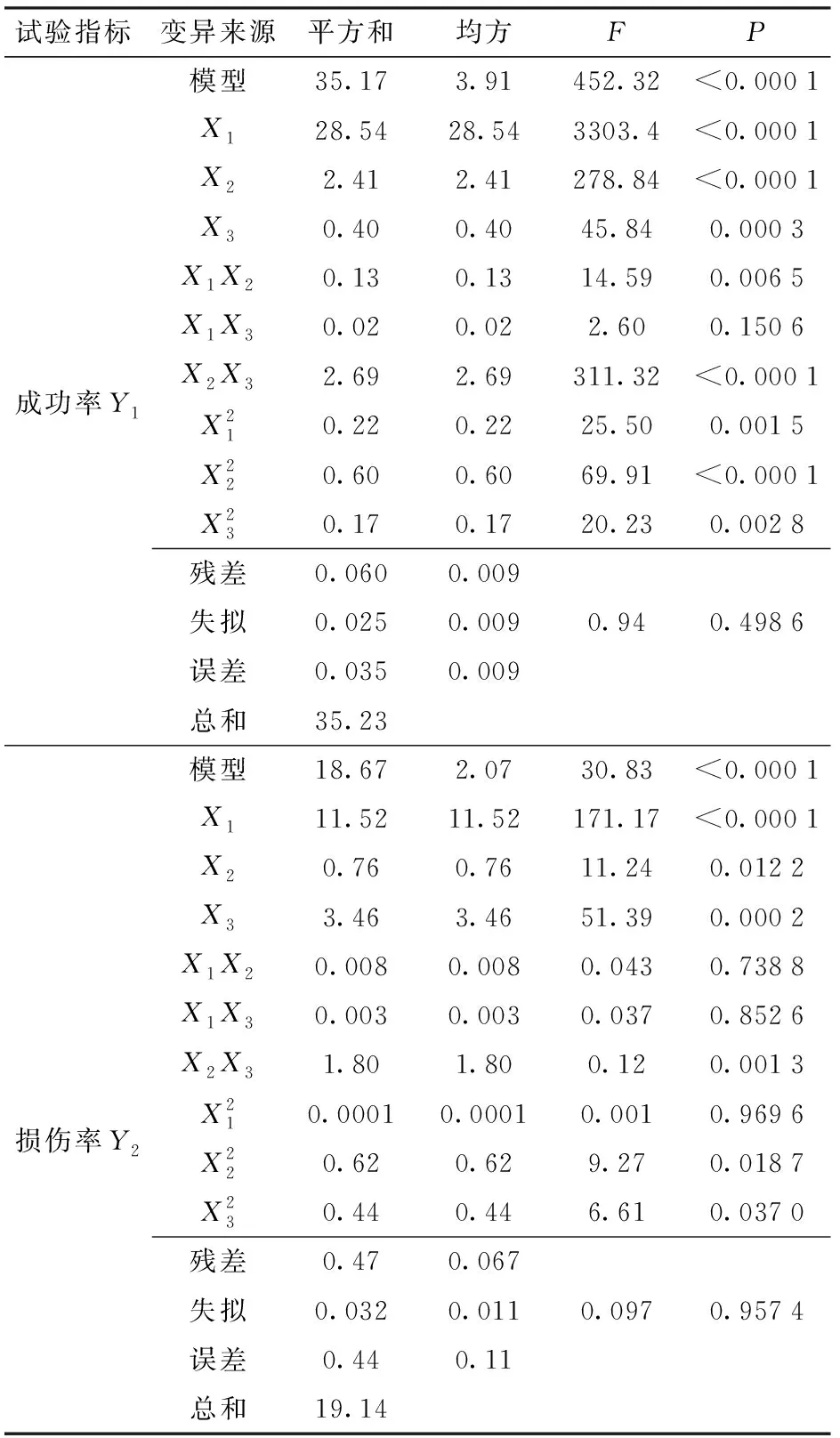

對表中數據進行了多元線性回歸擬合及方差分析,結果如表4所示。

表4 方差分析Tab.4 Variance analysis

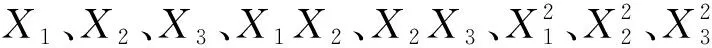

(21)

(22)

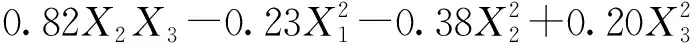

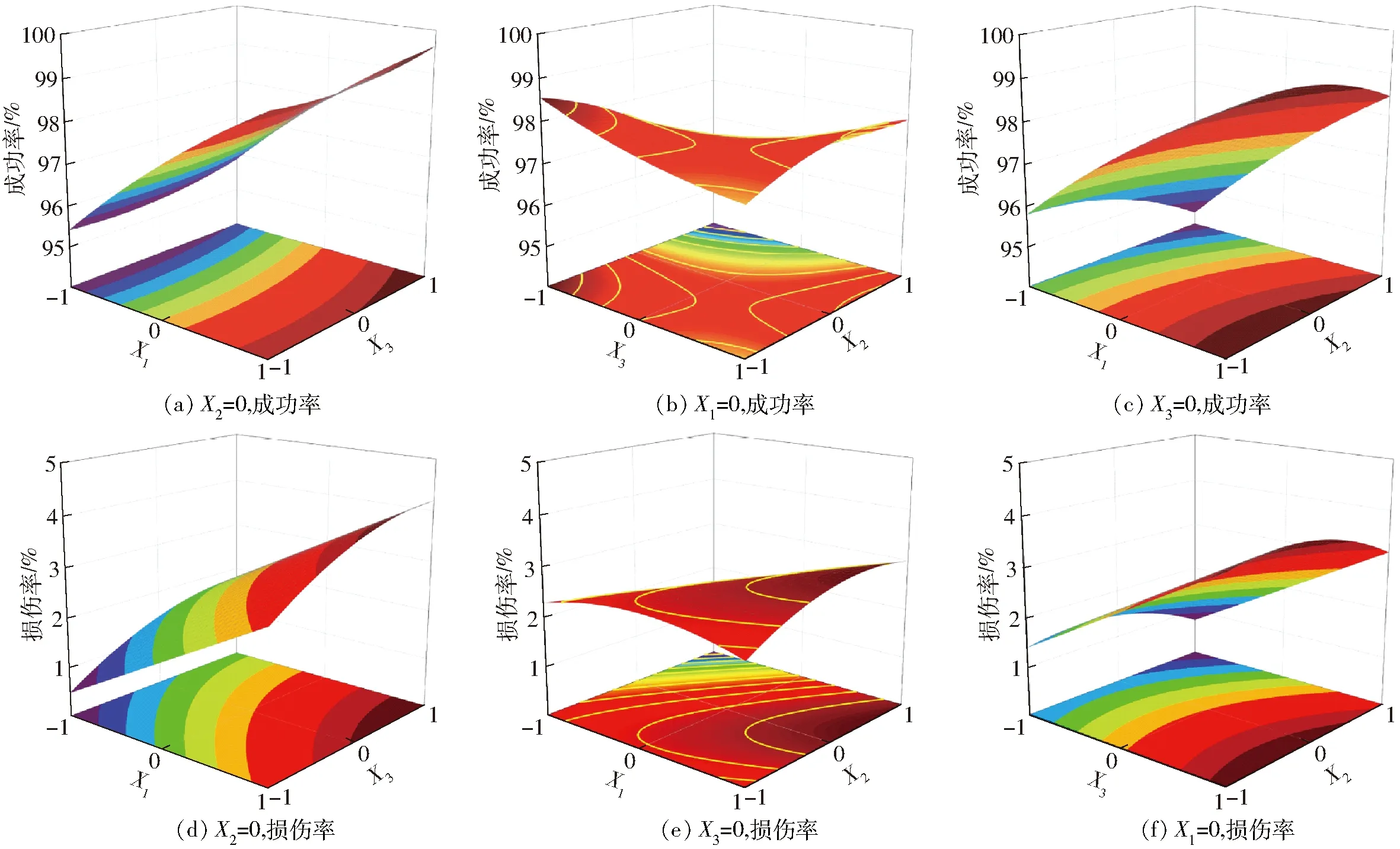

利用Design-Expert軟件進行試驗數據分析并利用Origin軟件生成3D響應曲面,確定出各因素對成功率Y1和損傷率Y2的影響,各因素交互作用對成功率和損傷率影響的響應曲面如圖13所示。

圖13 各因素交互作用對成功率和損傷率影響的響應曲面Fig.13 Response surface of interaction of various factors

浮動輪彈性系數越大,夾持力越大,夾持成功率越高;浮動輪間距適中時,浮動輪扭簧變形與鏈條位移互作影響較好,夾持的成功率越高;鏈條輸送速度越高,夾持效率越高。浮動輪彈性系數越大,大蒜植株越不易發生縱向滑移,鱗莖越容易定位擠壓受損,損傷率越高;浮動輪間距越小,浮動輪扭簧變形調節能力越差,損傷率越高;鏈條輸送速度越大,鱗莖受到的摩擦沖擊越大,損傷率越高。

采用Design-Expert軟件,進行作業參數優化求解。設定約束條件:maxY1,minY2;1 N/mm≤x1≤5 N/mm,70 mm≤x2≤100 mm,500 mm/s≤x3≤1 500 mm/s。得到較優的參數組合為:浮動輪彈性系數、間距及鏈條輸送速度分別為2.36 N/mm、83.08 mm和518.69 mm/s,此時模型預測成功率和損傷率為97.08%和1.41%。

為確保優化試驗的準確性,考慮到實際試驗的可操作性,將浮動輪彈性系數、間距及鏈條輸送速度等參數修正為2 N/mm、83 mm和520 mm/s,此時成功率和損傷率為97.42%和1.36%,比理論模型分別提高0.34個百分點和減小0.05個百分點,試驗與優化結果基本一致,滿足大蒜聯合收獲高成功率與低損傷率的作業要求。

5 結論

(1)設計了一種浮動式夾持裝置,通過交錯式浮動輪的擺動,實現了大蒜植株變剛度柔性夾持,提高了輸送成功率,降低了鱗莖損傷率。

(2)通過莖稈受力變形與植株運動分析,確定了關鍵作業參數,構建了莖稈流變數字模型,并根據不同載荷下的莖稈蠕變曲線擬合了莖稈的粘彈性參數,明析了關鍵作業參數與輸送裝置夾持力、輸送損失及鱗莖損傷的關系,完善了根莖類作物夾持收獲理論。

(3)通過響應面試驗得到各因素對成功率影響主次順序為:浮動輪彈性系數、浮動輪間距、鏈條輸送速度,對損傷率的影響主次順序為:浮動輪彈性系數、鏈條輸送速度、浮動輪間距。

(4)通過臺架試驗建立夾持作業質量預測模型并優化求解,得出最優參數組合,當浮動輪彈性系數、間距及鏈條輸送速度分別為2 N/mm、83 mm和520 mm/s時,裝置性能最優,成功率和損傷率分別為97.42%和1.36%。對優化因素進行試驗驗證,試驗與優化結果基本一致,滿足大蒜聯合收獲高成功率與低損傷率的作業要求。