油菜收獲清選篩面物料勻散導流裝置設計與試驗

江 濤 李海同 關卓懷 沐森林 吳崇友 張 敏

(農業農村部南京農業機械化研究所, 南京 210014)

0 引言

聯合收獲機清選系統作業性能對油菜收獲質量具有至關重要的作用[1-4],國內外油菜聯合收獲機普遍采用風篩式清選系統[5-9]。油菜植株經脫粒滾筒作用后,脫出物料落至清選篩面,受到氣流與振動篩的共同作用,脫出物在篩面的分布及運動狀態對清選損失和作業效率具有顯著影響。

隨著油菜育種和栽培技術的發展,為了追求更高產量,我國長江流域冬油菜種植密度持續增大[10],由以前的30萬株/hm2左右提高到目前的45~52.5萬株/hm2,收獲期油菜生物量顯著提高,喂入量以及脫粒滾筒脫出物量增加明顯,現階段所普遍使用的履帶式油菜聯合收獲主力機型清選處理能力不足,導致清選損失率大幅增高,無法滿足高密高產油菜的收獲需求,已成為亟待解決的產業關鍵問題。

歐美等油菜主產國普遍使用大型輪式聯合收獲機進行作業,機具成熟,作業性能高,且由于清選室空間大,可配置多層抖動板以及多層振動篩,能夠有效提升清選篩分面積,可對物料進行多層次的精細篩分[11-12]。但是我國長江流域常用的履帶式聯合收獲機因為機體空間小,結構緊湊,通過增加振動篩層數達到減損的方法并不適用。

國內學者針對聯合收獲機清選系統的減損研究主要集中于作業參數優化,張敏等[13]進行了Plackett-Burman試驗和響應面回歸試驗,分析了影響風篩選式聯合收獲機清選損失率和籽粒含雜率的主要因素為振動篩振幅和曲柄轉速。WANG等[14]為了降低收獲清選損失,通過仿真模擬分析了不同篩孔形式對籽粒透篩概率的影響規律。劉鵬等[15-16]、仇解[17]通過設計聯合收獲機清選系統作業參數自適應調控系統并進行了清選參數優化田間試驗,在一定程度上降低了清選損失率與含雜率。耿端陽等[18]為解決清選損失率和含雜率“雙高”問題,探究了清選裝置作業參數對清選損失率和籽粒含雜率的影響規律,確定了清選作業參數的最優組合。針對高密高產油菜聯合收獲清選系統結構優化改進的研究尚未見報道。

通過本研究團隊前期田間試驗發現,收獲高密高產油菜時,由于割臺喂入生物量增加,清選篩面處理能力不足,滾筒脫出物會在篩面產生層疊和堆積,上層物料因無法及時透篩而被直接排出機外,造成清選損失率大幅度上升。通過調節清選作業參數仍然無法有效解決篩面物料堆積導致的籽粒難以透篩的問題,僅依靠氣流與振動篩對物料的作用難以提高油菜籽粒與其他雜物的分離作用,無法有效降低清選損失率。

振動篩是風篩式清選系統的關鍵核心部件[19],振動篩面物料群體運動可以視為局部無序而整體有序、局部不穩定而整體穩定的流動狀態[20],脫出物料與振動篩面碰撞后被拋起,上升過程中物料群體在自身重力作用下松散、分層和下落,與篩面接觸后完成與篩孔的尺寸比較和透篩。當脫出物量增加后,物料在短暫拋起過程中的分層作用減弱,上層物料積壓阻礙了物料的分層與松散,進而影響籽粒透篩。因此當脫出物量增加后,為了提高籽粒的透篩幾率,需要提高物料群體的分層速度,使其快速達到松散狀態,關鍵在于加強物料群體在局部區域的無序運動,增加物料群體間的無規則碰撞次數,提高物料的離散程度。

基于上述問題和解決思路,本文通過設計清選篩面物料勻散導流裝置,對篩面物料流的運動進行及時干預,防止物料堆積,提升籽粒與其他雜質的離散程度,提高籽粒透篩概率,從而提升清選系統的處理能力,提高作業性能,以期為解決履帶式油菜聯合收獲機適應高密高產油菜收獲難題,獲得低損高效作業效果提供技術參考。

1 清選系統勻散導流裝置結構設計

1.1 清選系統整體結構及作業原理

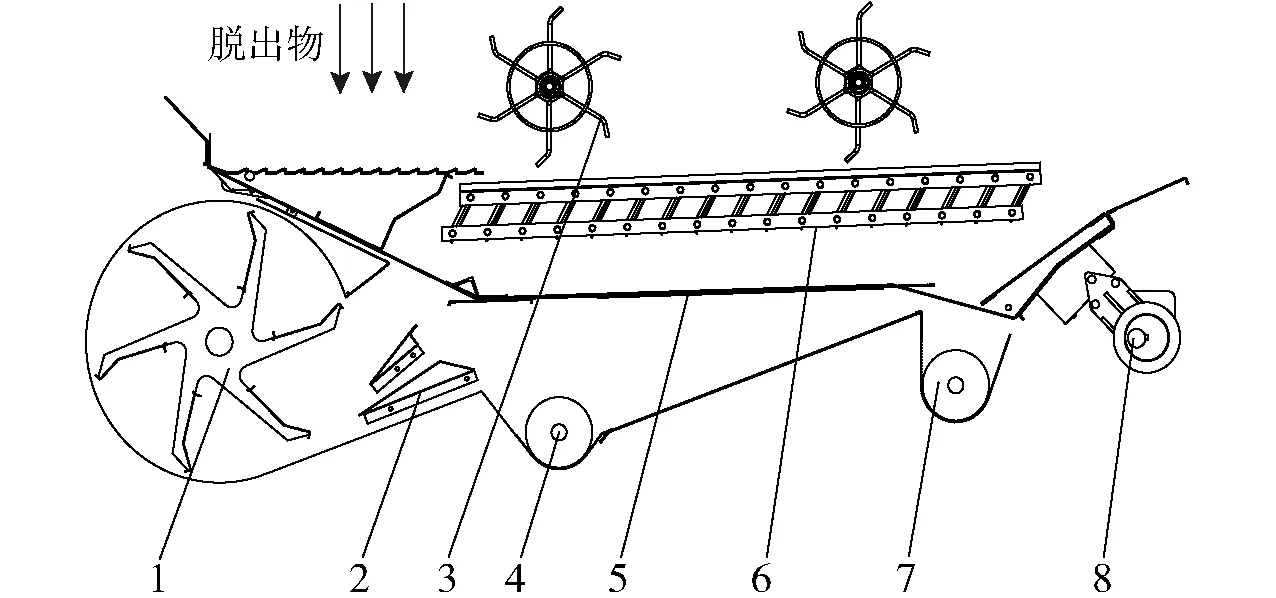

通用型履帶式油菜收獲機清選系統結構如圖1所示,清選氣流由六葉片離心風機提供,振動篩前端為波紋式抖動板,振動篩為雙層式結構,上篩采用魚鱗篩,下篩采用編織篩,抖動板和上下篩通過篩架尾部的曲柄搖桿機構實現往復運動。物料經過脫粒滾筒后散落在抖動板和魚鱗篩面,脫出物中的油菜籽粒通過篩面落入輸糧螺旋輸送器并被輸送至糧箱中,小部分物料落入篩尾下方的二次清選螺旋輸送器并被輸送回脫粒、清選系統進行二次作業。如前文所述,為了提高籽粒透篩幾率,需要通過外部作用來增加物料的松散度,以星光至勝100型油菜聯合收獲機清選系統為參考,在抖動板后部、振動篩上方增設兩組勻散導流裝置,如圖1所示。

圖1 帶有勻散導流裝置的清選系統結構示意圖Fig.1 Schematic of structure of cleaning system with uniform dispersion diversion device1.風機 2.導風板 3.勻散導流裝置 4.輸糧螺旋輸送器 5.編織篩 6.魚鱗篩 7.二次清選螺旋輸送器 8.振動篩驅動臂

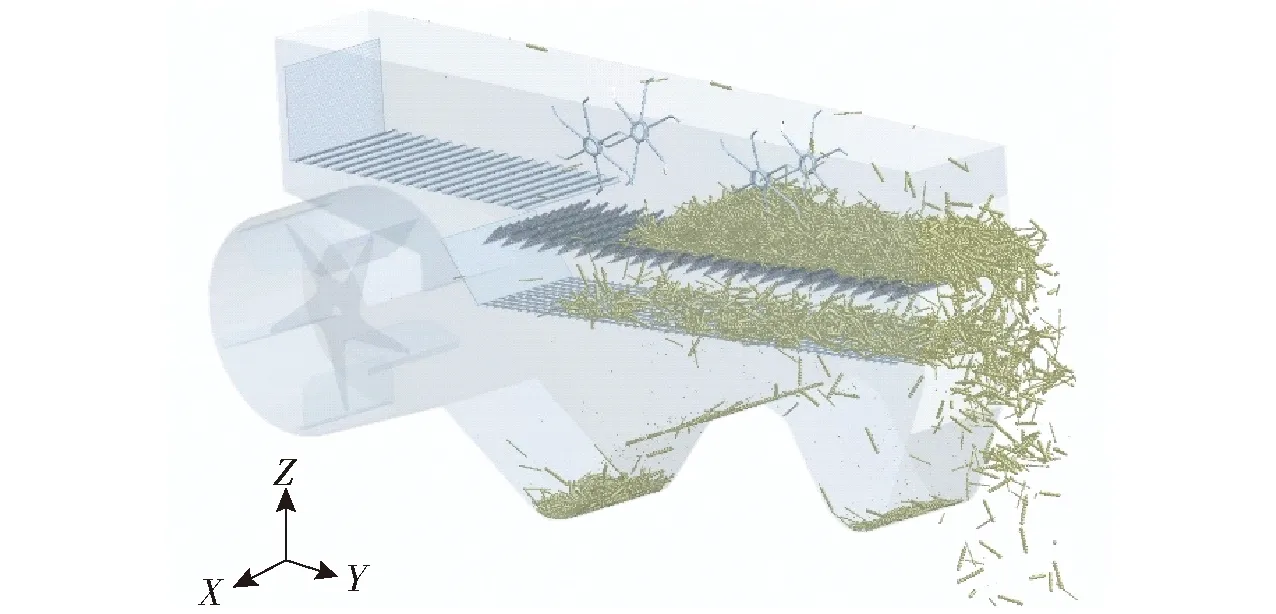

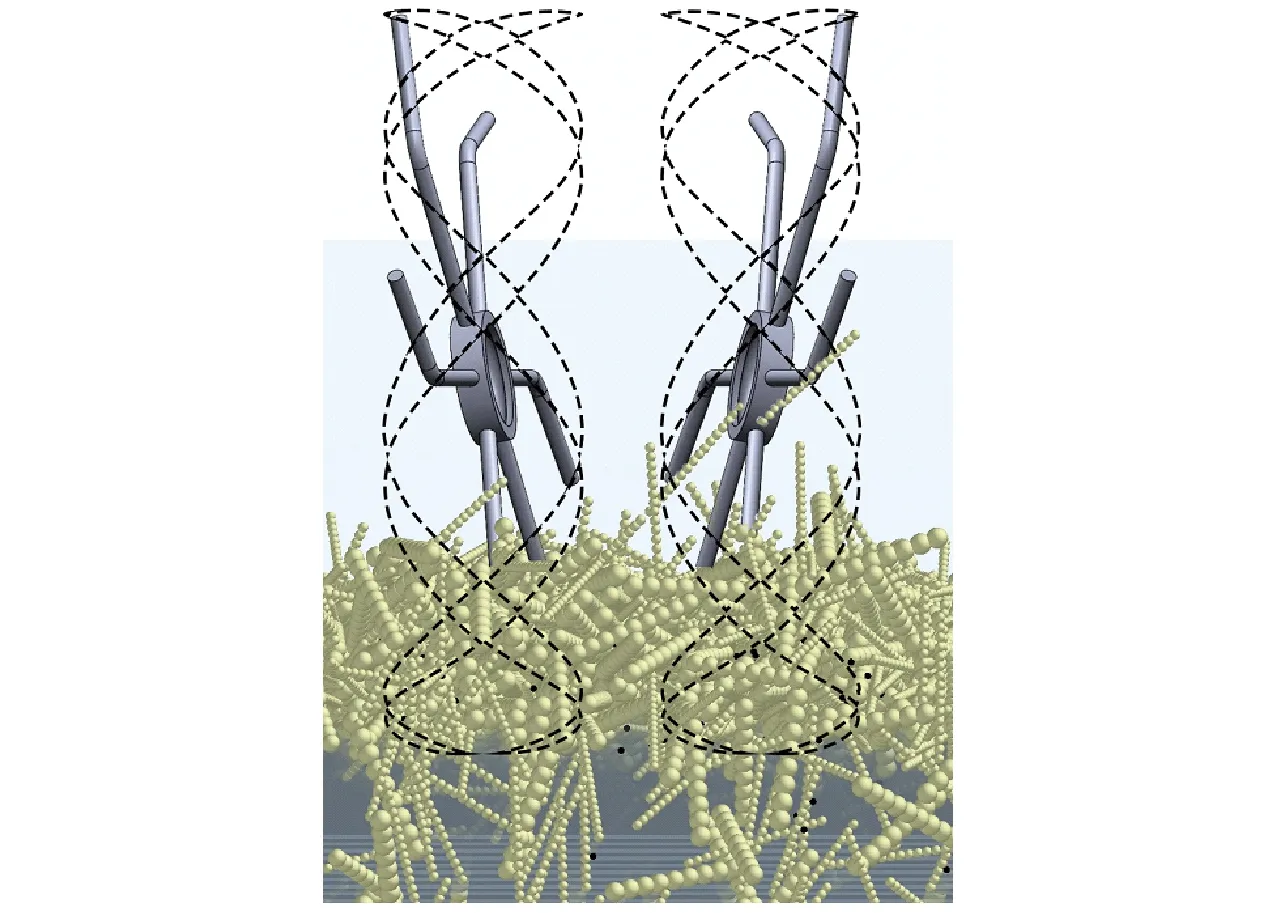

物料在經過滾筒脫粒分離后進入清選系統,脫出物在振動篩的作用下產生向上的拋擲運動。勻散導流裝置的導流桿作空間復合運動,對物料運動進行干預和引導,增加物料間的碰撞,提高物料松散度和均勻性,減小篩分壓力,提高籽粒透篩幾率,作業過程示意如圖2所示。

圖2 清選系統作業過程示意圖Fig.2 Schematic of process of cleaning system

1.2 勻散導流裝置運動分析及結構設計

1.2.1運動分析

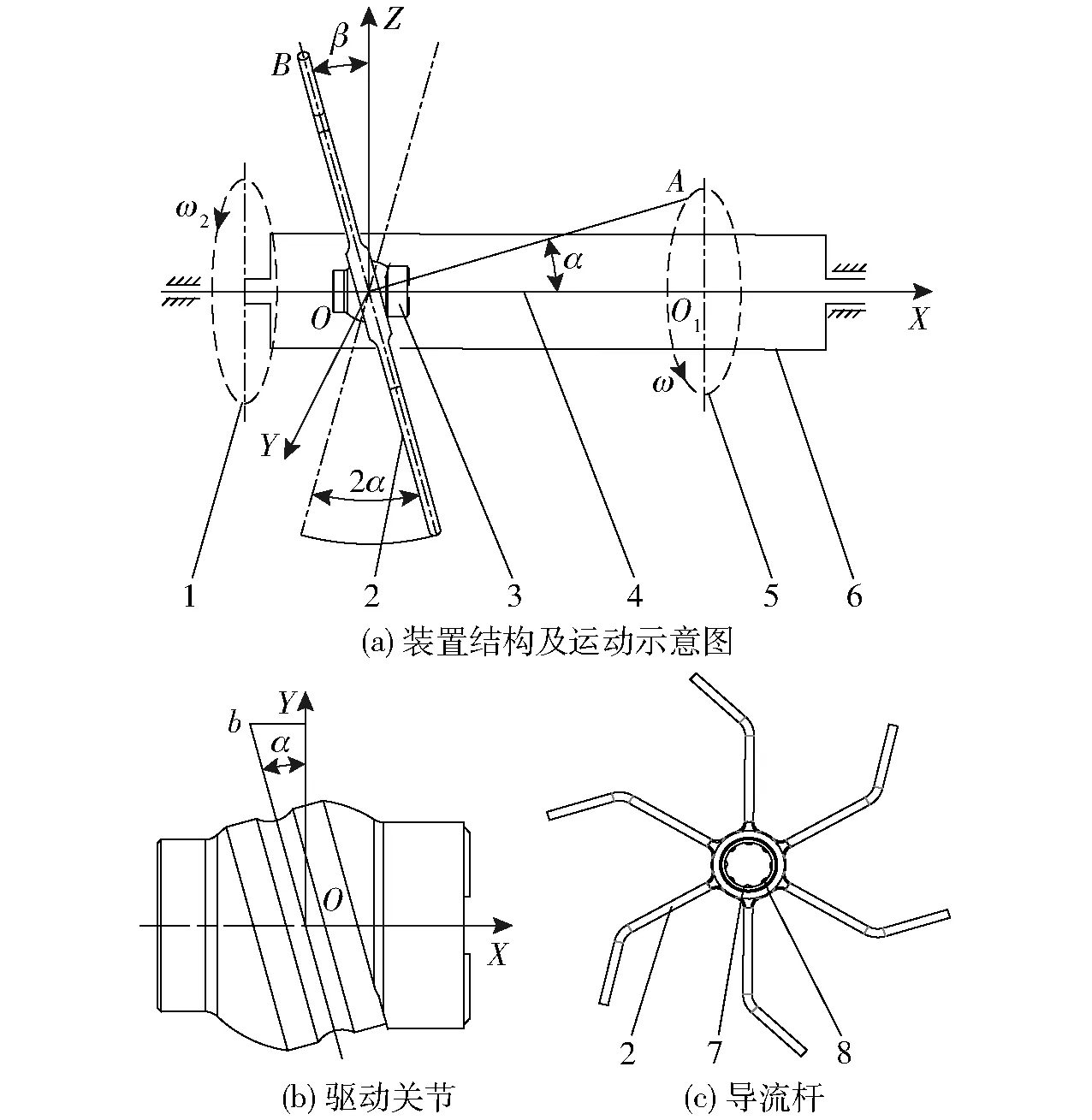

勻散導流裝置主要由導流桿、驅動關節、主軸、主軸驅動輪、滾筒以及滾筒驅動輪組成,結構如圖3所示。導流桿在空間中的運動為繞Y軸往復擺動和繞X軸勻速轉動的復合運動,同步實現對脫出物料群體的勻散、導流和推送:在篩面橫向方向上繞Y軸往復擺動形成對脫出物料群體運動的勻散導流,繞X軸勻速轉動形成對篩面物料群體的縱向推送。

如圖3所示,主軸驅動輪以恒定角速度在YOZ平面內繞X軸旋轉,帶動驅動關節以相同的角速度勻速旋轉,通過驅動關節上的滑槽與滾子接觸作用,導流桿僅在XOZ平面內做往復擺動而并不會產生旋轉。同時,滾筒獨立于主軸繞X軸勻速轉動,筒壁與導流桿接觸作用,帶動導流桿以相同的角速度繞X軸轉動。

圖3 勻散導流裝置結構及運動示意圖Fig.3 Schematics of device structure and movement1.滾筒驅動輪 2.導流桿 3.驅動關節 4.旋轉主軸 5.主軸驅動輪 6.滾筒 7.保持架 8.滾子

當主軸驅動輪轉過一定角度后,根據幾何關系有

(1)

式中ω——主軸驅動輪角速度,rad/s

α——驅動關節滑槽傾角,(°)

LOA——主軸驅動輪外圓到點O距離,mm

LOB——導流桿頂端到點O距離(導流桿回轉半徑),mm

β——導流桿擺動角,(°)

O——零向量

t——主軸驅動輪轉動時間,s

i、j、k——X、Y、Z軸方向上的單位向量

根據擺環運動特性,始終有向量LOB垂直于向量LOA,則

LOBLOA=0

(2)

聯立式(1)和式(2)可得

tanβ=tanαcos(ωt)

(3)

導流桿頂端在X軸向的移動距離為

x=LOBsinβ

(4)

式中x——導流桿頂端在X軸向移動距離,mm

將式(3)代入式(4)可得

(5)

則導流桿頂端在X軸方向的速度和加速度分別為

(6)

(7)

式中vx——導流桿頂端在X軸向移動速度,mm/s

ax——導流桿頂端在X軸向加速度,mm/s2

此外,導流桿在滾筒帶動下在YOZ平面內作圓周運動,則

(8)

式中z——導流桿頂端在Z軸向移動距離,mm

y——導流桿頂端在Y軸向移動距離,mm

ω2——滾筒轉動角速度,rad/s

則導流桿頂端在YOZ平面內的速度和加速度分別為

(9)

(10)

式中vz——導流桿頂端在Z軸向移動速度,mm/s

vy——導流桿頂端在Y軸向移動速度,mm/s

az——導流桿頂端在Z軸向向心加速度,mm/s2

ay——導流桿頂端在Y軸向向心加速度,mm/s2

由上述分析可以看出,導流桿的往復擺動和圓周運動主要受導流桿回轉半徑LOB、驅動關節滑槽傾角α、主動軸驅動輪角速度ω以及滾筒角速度ω2的影響。為方便表述和后續仿真設置,轉換主動軸驅動輪角速度ω為導流桿頂端擺動頻率

(11)

式中f——導流桿頂端往復擺動頻率,Hz

轉換滾筒角速度ω2為導流桿轉速

(12)

式中n2——導流桿轉速,r/min

1.2.2結構設計

為保證導流桿擺動極限位置在篩面內,驅動關節中心點O到篩面側邊距離為

D≥LOBsinα

(13)

式中D——驅動關節中心到篩面側邊距離,mm

為保證相鄰導流桿在X軸方向不會相互干涉,中心距為

L≥2LOBsinα

(14)

式中L——相鄰驅動關節中心距,mm

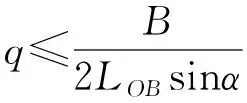

設振動篩面寬度為b,則篩面寬度方向上可配置的導流裝置個數滿足

2D+(q-1)L≤b

(15)

(16)

式中q——振動篩面寬度方向導流桿個數

通過測量參考機型清選室尺寸,確定脫粒滾筒最低點到上篩面的距離為260 mm,綜合考慮振動篩振幅以及物料群體運動過程中離開篩面的高度,設計導流桿轉動中心到端部距離LOB=100 mm。考慮傳動時的穩定性以及振動,并參考聯合收獲機割刀擺環機構傾角最佳范圍[21],設計驅動關節滑槽傾角不超過30°。根據篩面寬度760 mm,設計篩面寬度方向導流桿個數為7個。

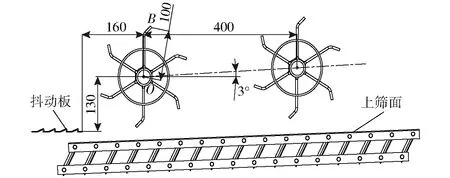

油菜脫出物在離開抖動板后在水平方向上移動距離為90~110 mm[22],因此為了不影響物料在離開抖動板后的運動,設計第1組導流桿轉動中心到抖動板端部的距離為160 mm,由于篩分物料量沿著篩面長度方向遞減,此外若第2組導流桿過于靠近篩尾,會降低作用效果,因此設計兩組導流桿中心距離為400 mm,具體尺寸如圖4所示。

圖4 裝置位置示意圖Fig.4 Schematic of device position

2 仿真模型與參數設置

2.1 清選系統及勻散導流裝置模型

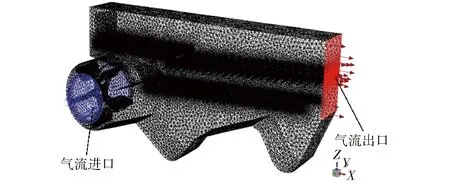

根據前文設計在SolidWorks軟件中建立清選系統以及勻散導流裝置三維模型,其中魚鱗篩開度為40°,編織篩孔尺寸為10 mm×10 mm,篩面傾角為3°,篩面長度為850 mm。在運用離散元方法探究谷物振動篩分的仿真研究中,常采用減小篩面寬度的方法來降低計算量[7,23-24]。本文研究目的為探究勻散導流裝置對篩面物料的疏松和分層作用對清選性能的影響,由于振動篩作業時沒有橫向位移,且其結構在寬度方向上對稱,篩面寬度對篩上物料的運動規律幾乎沒有影響,因此綜合考慮,將篩面寬度設為200 mm。在ANSYS Workbench軟件的Meshing模塊中采用四面體非結構網格法對三維模型進行網格劃分[25-26],設置網格最小單元尺寸為2 mm,對魚鱗篩面進行網格加密,共生成28 241 332個網格,平均質量0.84,網格結構如圖5所示。

圖5 清選系統網格模型Fig.5 Grid model of cleaning system

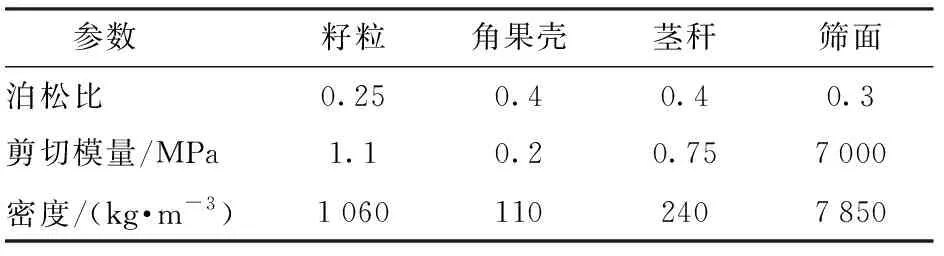

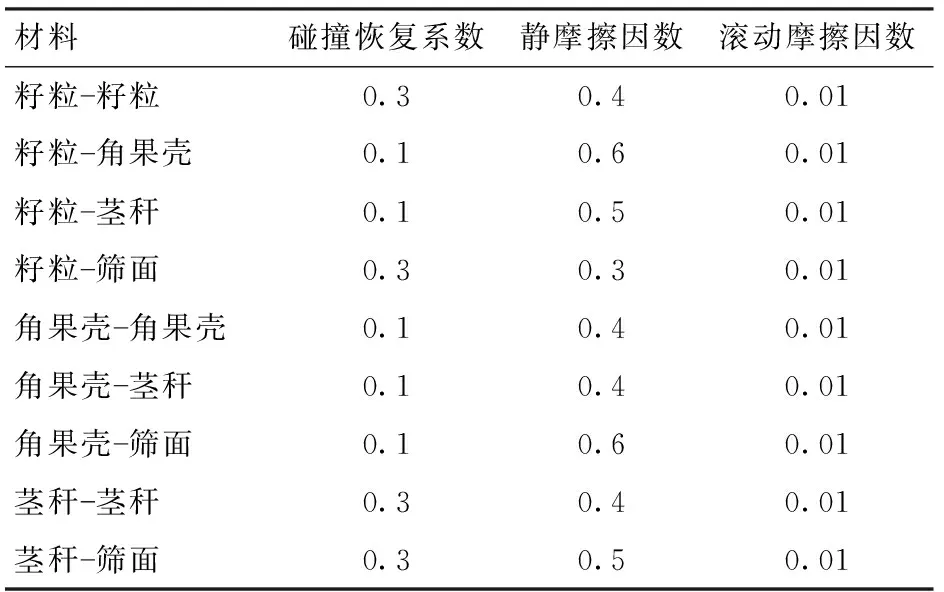

2.2 顆粒離散元模型

油菜收獲滾筒脫出物主要可分為3類:油菜籽粒、角果殼和莖稈,如圖6所示。根據實際外形尺寸建立離散元模型。油菜籽粒平均直徑為2 mm,千粒質量4.2 g;莖稈平均長度50 mm,直徑6 mm;角果殼平均長度45 mm,近似寬度與厚度為3 mm。

各材料力學特性參數及相互間接觸作用系數如表1、2所示[27-28]。

表1 物料力學特性參數Tab.1 Mechanical properties of materials

表2 各材料間接觸系數Tab.2 Contact coefficient between materials

2.3 仿真參數設置

EDEM軟件中的基礎接觸模型采用 Hertz-Mindlin 無滑動模型,為了避免寬度縮減造成振動篩兩側壁面對物料運動的影響,將計算區域的X軸方向設為周期邊界條件,即當有顆粒離開一側壁面的計算區域時,會從另一側壁面進入計算區域。該機型正常作業時振動篩頻率為6 Hz,振幅21 mm,振動方向角30°。設定EDEM中時間步長是Rayleigh步長的25%。在Fluent中選擇標準k-ε湍流模型,求解器類型選定為壓力基非穩態,風機轉速為950 r/min,時間步長為EDEM中的50倍。

根據前期田間試驗結果,該機型以正常作業速度收獲高密高產油菜時,進入割臺螺旋輸送器的油菜植株生物量約為7 kg/s,其中進入清選系統的脫出物質量約占41%,脫出物各成分質量分數為籽粒43%、角果殼22%、莖稈31%、其他雜余4%,設定EDEM中的顆粒工廠連續生成脫出物總時間為4 s。為避免表述歧義,文中的喂入量均指由脫粒滾筒進入清選系統的脫出物質量。

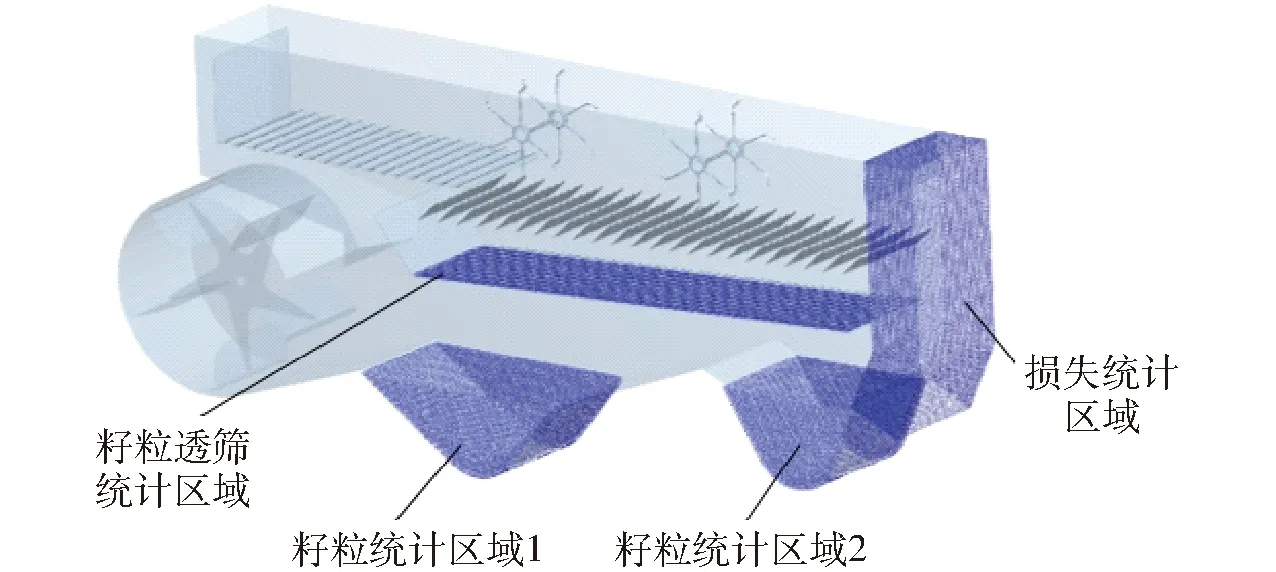

在EDEM中設置4個統計區域,如圖7所示。其中籽粒透篩統計區域位于編織篩下方,劃分為50×10個子區域,分別對應于編織篩的篩孔,用于統計籽粒透篩數量和位置。籽粒統計區域1用于統計收集到的籽粒以及雜物質量,籽粒統計區域2用于統計通過篩尾進入二次脫粒清選的籽粒及雜物質量,篩尾損失統計區域用于統計清選過程中被排出機體的籽粒個數。

圖7 各統計區域示意圖Fig.7 Schematic representation of each statistical area

3 仿真結果分析

3.1 原機清選仿真結果

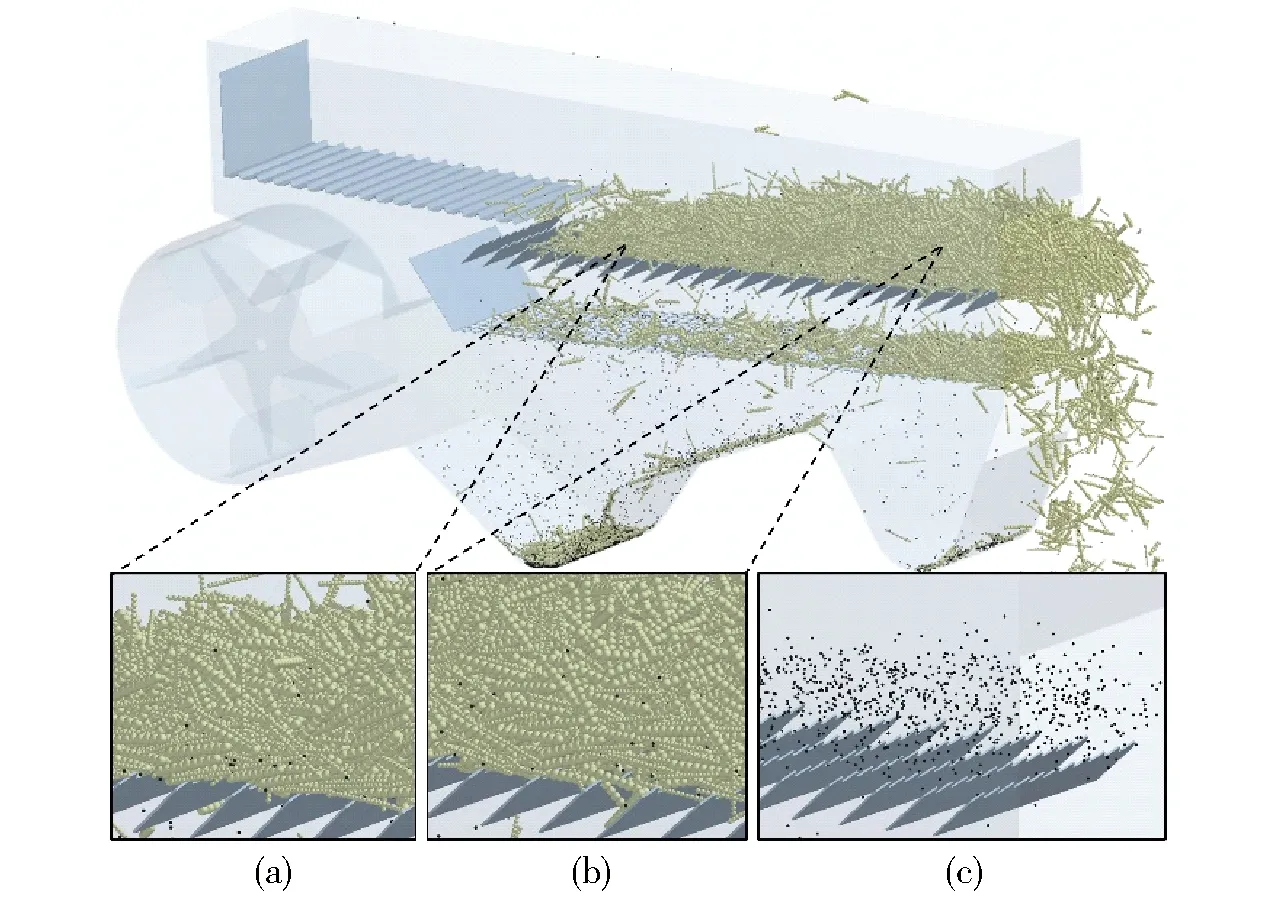

根據前述參數設置進行仿真,由各統計區域計算清選損失率為8.81%,含雜率5.17%,已超過油菜聯合收獲作業標準。圖8為清選過程中篩面物料運動情況,由于脫出物量增加,篩上物料產生層疊和堆積,篩孔被大量的角果殼以及短莖稈所覆蓋,處于物料中上層的籽粒透篩機率降低,易隨篩面雜物一起向后運動并被拋出機體外。圖8a、8b分別為篩前和篩尾處的物料堆積情況,圖8c為篩尾處去除角果殼和莖稈后單獨顯示籽粒的運動情況,可以看出,沿篩面縱向方向上,籽粒和雜物間均有不同程度的摻雜和裹挾,在篩尾處仍然有較多的籽粒無法透篩,造成損失。

圖8 篩面物料堆積情況示意圖Fig.8 Schematics of material accumulation on screen

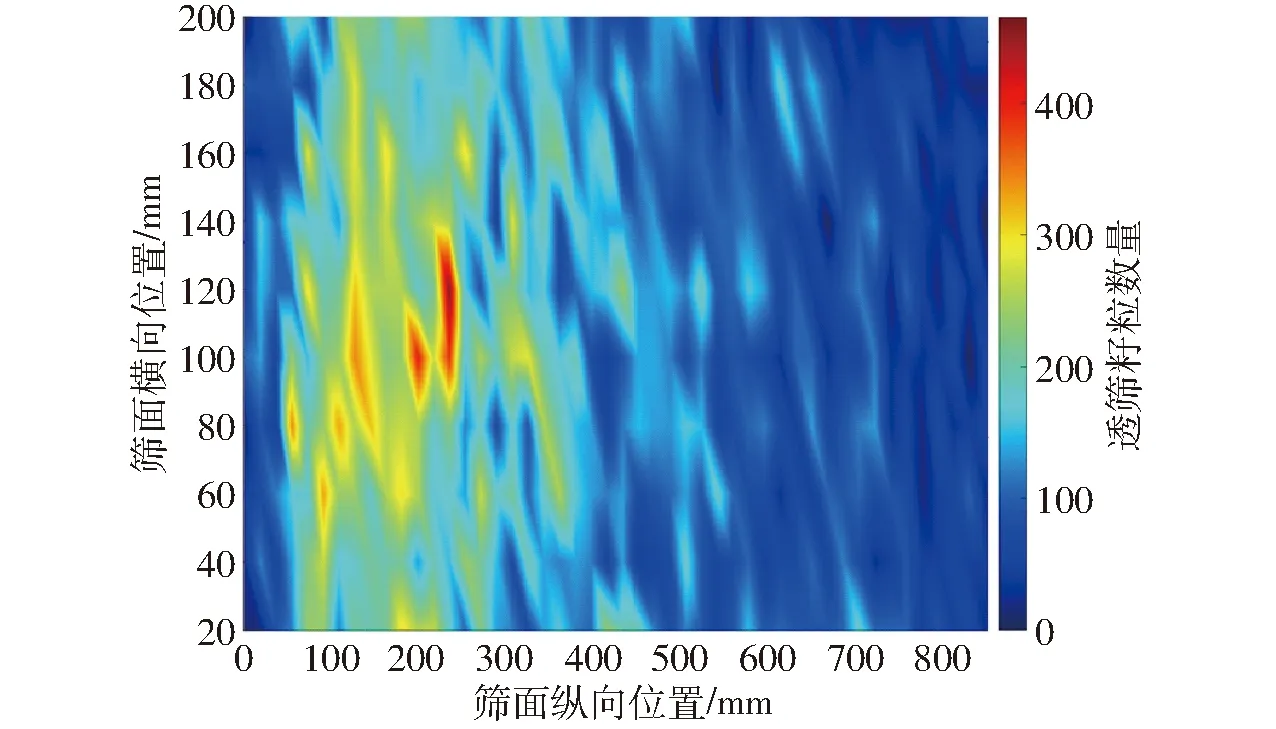

根據籽粒透篩位置和數量建立分布圖,如圖9所示。可以看出,籽粒的透篩位置多分布于振動篩前半段,尤其集中于抖動板與振動篩承接區域內。原因是由于在清選開始時刻,下落的物料并未在篩面產生堆積,籽粒透篩率較高,隨著物料層厚度的增加,籽粒與雜物的裹挾摻雜程度加劇,透篩率下降明顯。

圖9 籽粒透篩位置分布Fig.9 Oilseed penetration distribution

3.2 帶有勻散導流裝置清選仿真結果

3.2.1篩面氣流速度對比

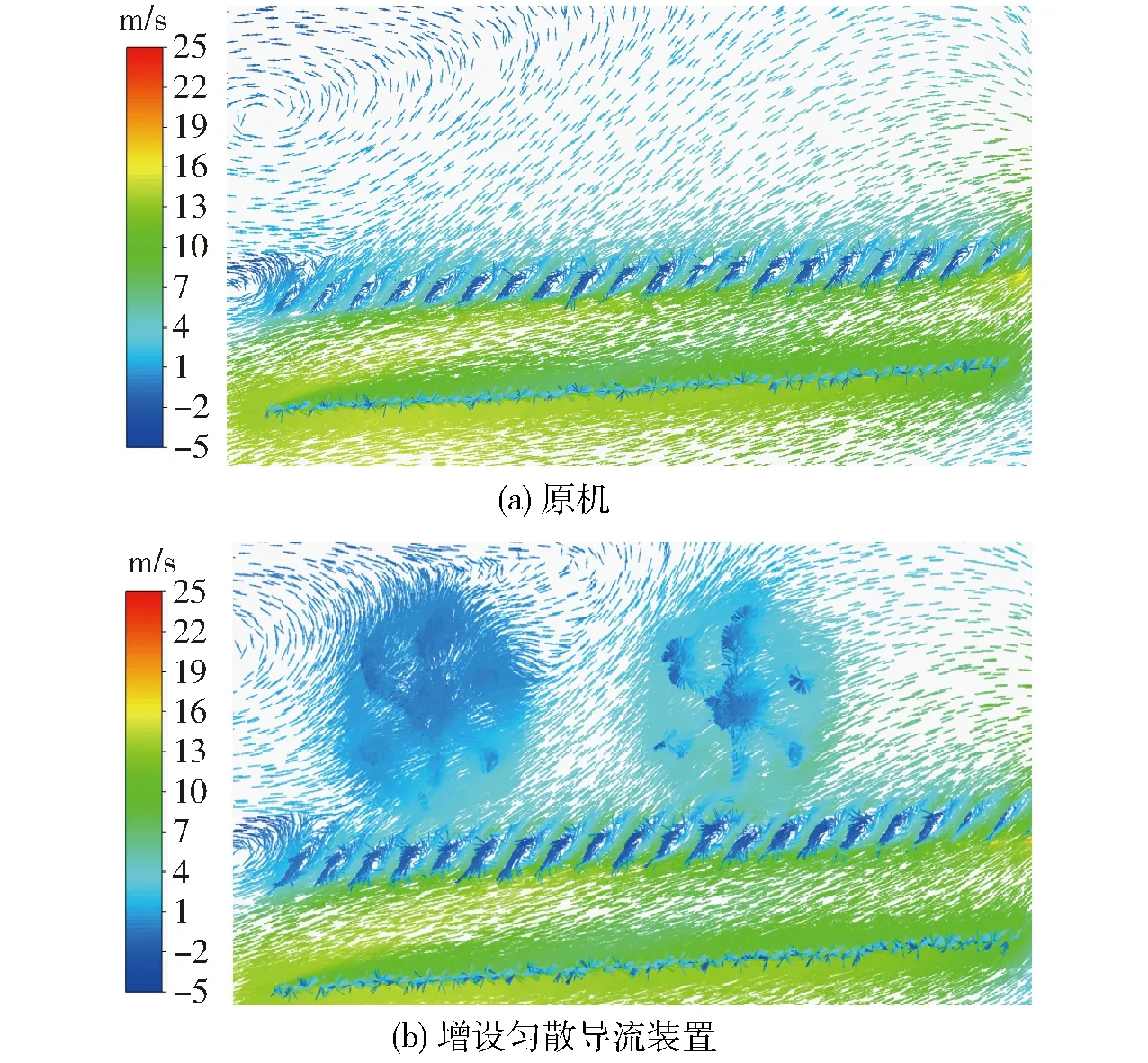

為了明確增設勻散導流裝置后篩面的流場變化,提取原機與增設裝置后篩面區域截面氣流速度矢量圖,如圖10所示。

圖10 X軸向篩面氣流速度對比Fig.10 Comparison of screen region air velocity of X axis

從圖10可以看出,原機在魚鱗篩面上方30 mm區域內的X軸向氣流速度為4.1~4.5 m/s,增設勻散導流裝置后,魚鱗篩面上方30 mm區域內的X軸向氣流速度為4.3~4.6 m/s,且氣流方向基本保持一致,由此可以明確增設導流裝置后并不會對篩面區域內的氣流速度和方向造成不利影響。

3.2.2清選結果分析

根據前文仿真參數,保持振動篩振頻、振幅和振動方向角不變,設定導流桿擺動頻率為6 Hz、驅動關節滑槽傾角為15°以及導流桿轉速為100 r/min,在同等脫出物喂入量下進行清選仿真對比試驗,最終清選損失率為5.74%、含雜率3.25%,對比原機清選結果,損失率和含雜率均有所降低。

圖11虛線為導流桿頂端運動軌跡,可以看出,導流桿運動軌跡所形成的環扣能夠深入篩面上的物料群體,對其產生沿篩面橫向和縱向的導流作用。

圖11 導流桿運動軌跡示意圖Fig.11 Schematic of diversion rod movement trajectory

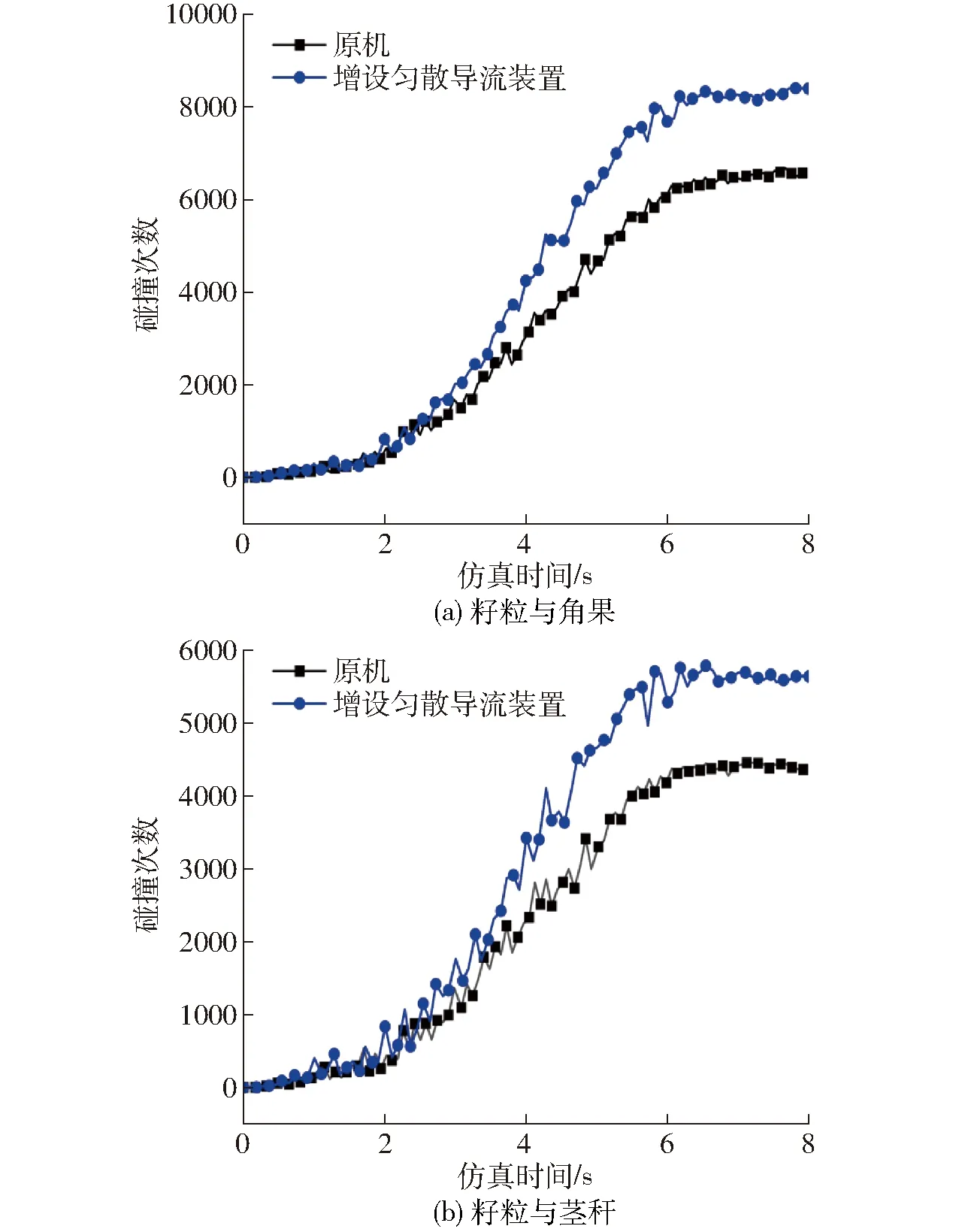

圖12為原機清選系統與增設勻散導流裝置后清選過程中籽粒和角果殼以及莖稈之間的碰撞次數,可以看出,在增設勻散導流裝置后,籽粒與角果殼以及莖稈之間的碰撞次數增加明顯,根據前文所述,增加振動篩分過程中物料間的無規則碰撞次數將有利于物料達到松散狀態,有利于提高籽粒透篩幾率。

圖12 籽粒與角果及莖稈碰撞次數對比Fig.12 Comparison of numbers of oilseed and pod and stalk collision

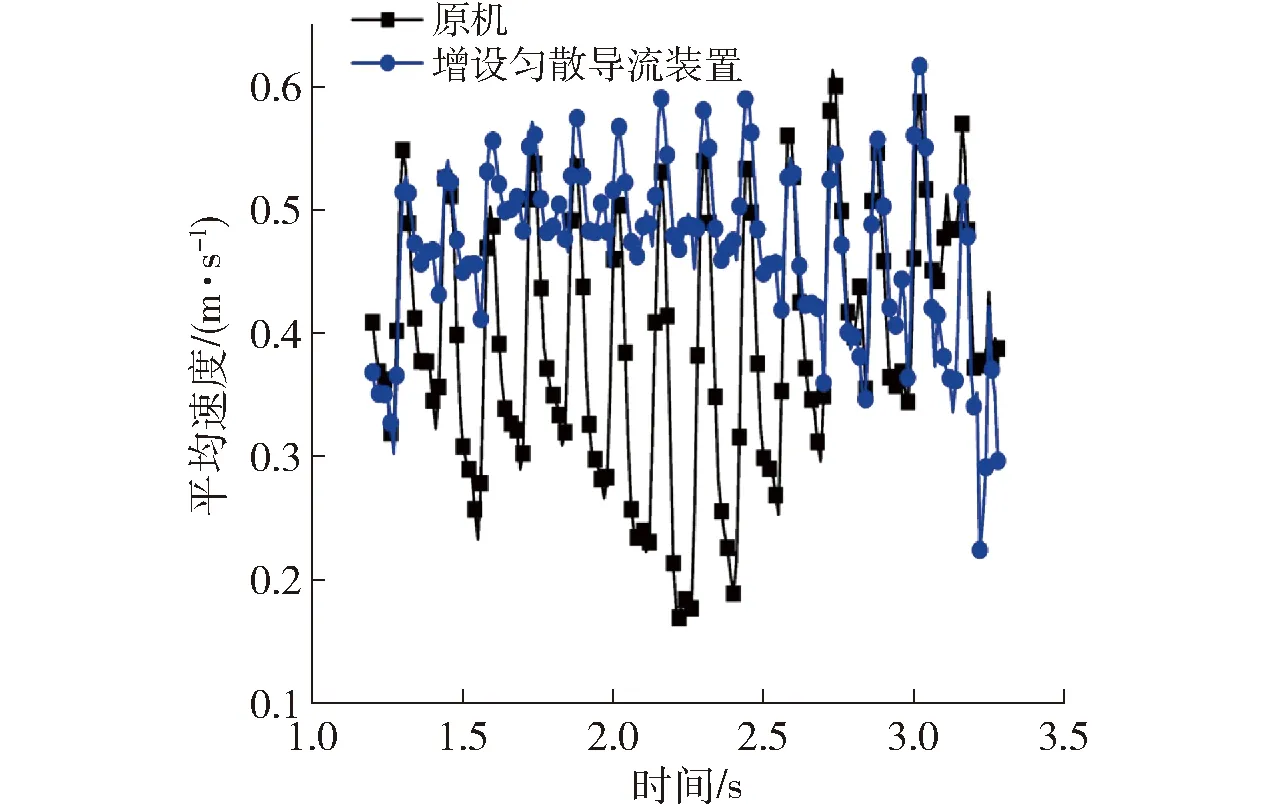

為提高篩面清選性能,應當提高篩面前端與抖動板銜接區域的脫出物運移速度,使該區域內的物料快速后移和離散均布,減輕篩前壓力,提高篩面中段的篩分作用。

提取1.2~3.5 s內篩前端區域油菜籽粒在Y軸方向上的平均速度,原機與增設勻散導流裝置后的籽粒運動速度變化對比如圖13所示。可以看出,在勻散導流裝置的作用下,油菜籽粒在Y軸向的平均運移速度較原機整體提升明顯,利于其向后推送。

圖13 篩面籽粒Y軸方向平均速度對比Fig.13 Comparison of oilseed average velocity in Y direction on sieve surface

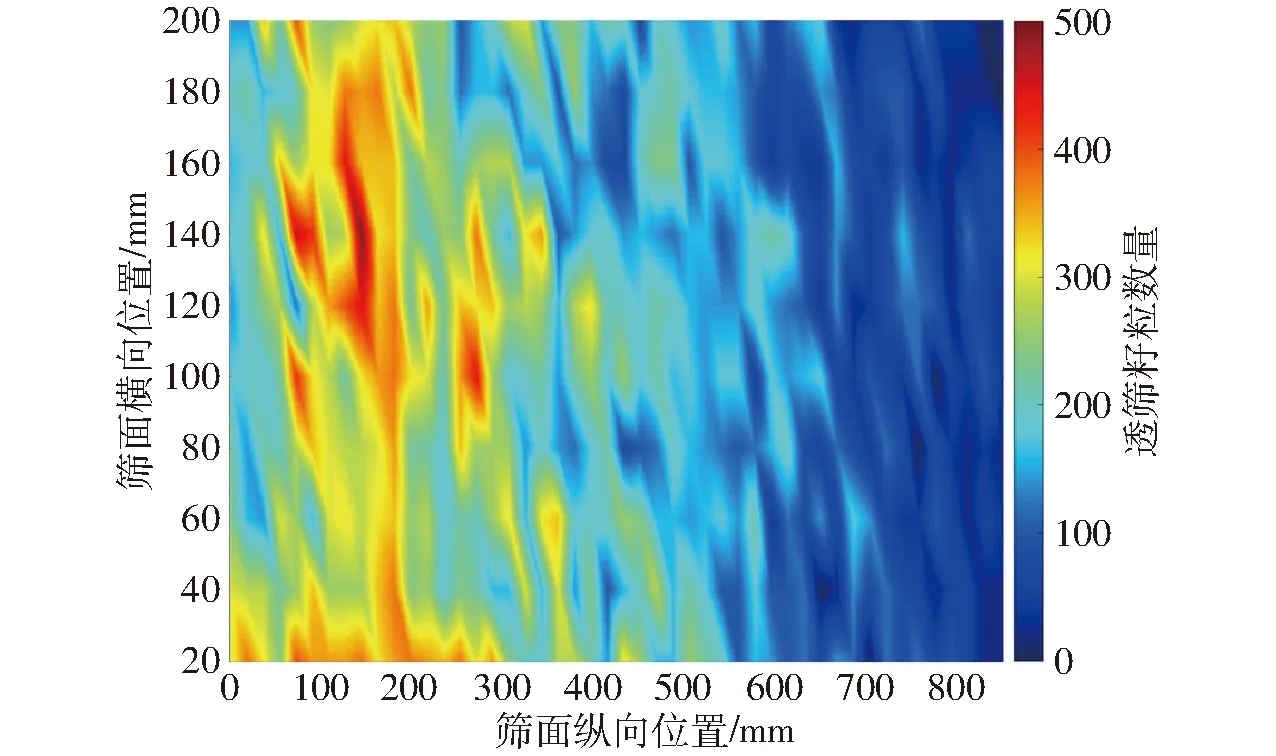

根據籽粒透篩位置和數量建立分布圖,如圖14所示。由圖14可以看出,在同樣的作業條件下,增設勻散導流裝置后,籽粒在篩面橫向位置上的透篩分布更加均勻且數量明顯增多,同時籽粒的透篩位置在篩面縱向方向上也有延伸,緩解了篩面前端的清選壓力。

圖14 增設勻散導流裝置后籽粒透篩位置分布Fig.14 Oilseed penetration distribution after installation of device

結合圖12~14可以看出,篩面勻散導流裝置的復合運動可以增加物料群體間的碰撞次數,提高籽粒和雜物的離散程度,有效解決物料堆積、分層能力減弱所造成的籽粒透篩困難問題,提高籽粒透篩幾率和透篩分布均勻性,有效降低清選損失率。同時物料群的疏松也利于氣流作用于其內部,提升風選效果,降低含雜率。

3.3 勻散導流裝置參數單因素試驗

根據前文分析,在收獲高密高產油菜時,勻散導流裝置有利于降低清選損失率和含雜率,提升清選作業質量,根據式(5)和式(8)可以看出,導流桿擺動頻率f、導流桿轉速n2以及驅動關節滑槽傾角α會對導流桿在X、Y、Z軸方向上的運動狀態造成影響,進而影響勻散導流裝置對物料群體的作用。為了研究這3個因素對清選作業性能的影響規律,以清選損失率Y1和清選含雜率Y2為評價指標,進行單因素試驗。

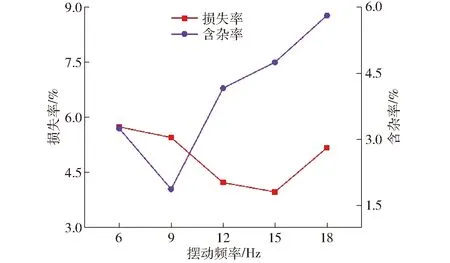

3.3.1導流桿擺動頻率對清選性能的影響

在導流桿轉速100 r/min、滑槽傾角15°時進行導流桿擺動頻率單因素試驗,試驗結果表明,當擺動頻率低于5 Hz時,根據式(6)和式(11)計算得到的導流桿頂端在篩面橫向運動速度較低,對物料群體的運動影響不大,因此截選擺動頻率從6 Hz開始時的試驗結果,如圖15所示。由圖15可以看出,隨著擺動頻率的增加,損失率先逐漸降低再升高,含雜率先下降后再快速增加。當擺動頻率升高時,導流桿對篩面物料的橫向作用次數增加,提高了籽粒與物料的離散程度,增加透篩率,降低了損失。但是當擺動頻率過高時,物料在篩面橫向方向運動次數過多,阻礙了物料的后移,物料堆積影響籽粒透篩,增加了損失率。擺動頻率增加,利于篩前物料分層稀疏,提高了氣流對于物料中雜余的作用效果,降低了含雜率,但是同樣地,過高的擺動頻率影響了物料群體后移,增加了物料的透篩次數,雜余透篩幾率增加,使含雜率有所增加。因此,選取導流桿擺動頻率9~12 Hz作為多因素試驗水平范圍。

圖15 不同導流桿擺動頻率下的清選性能曲線Fig.15 Cleaning performance of different diversion rod oscillation frequencies

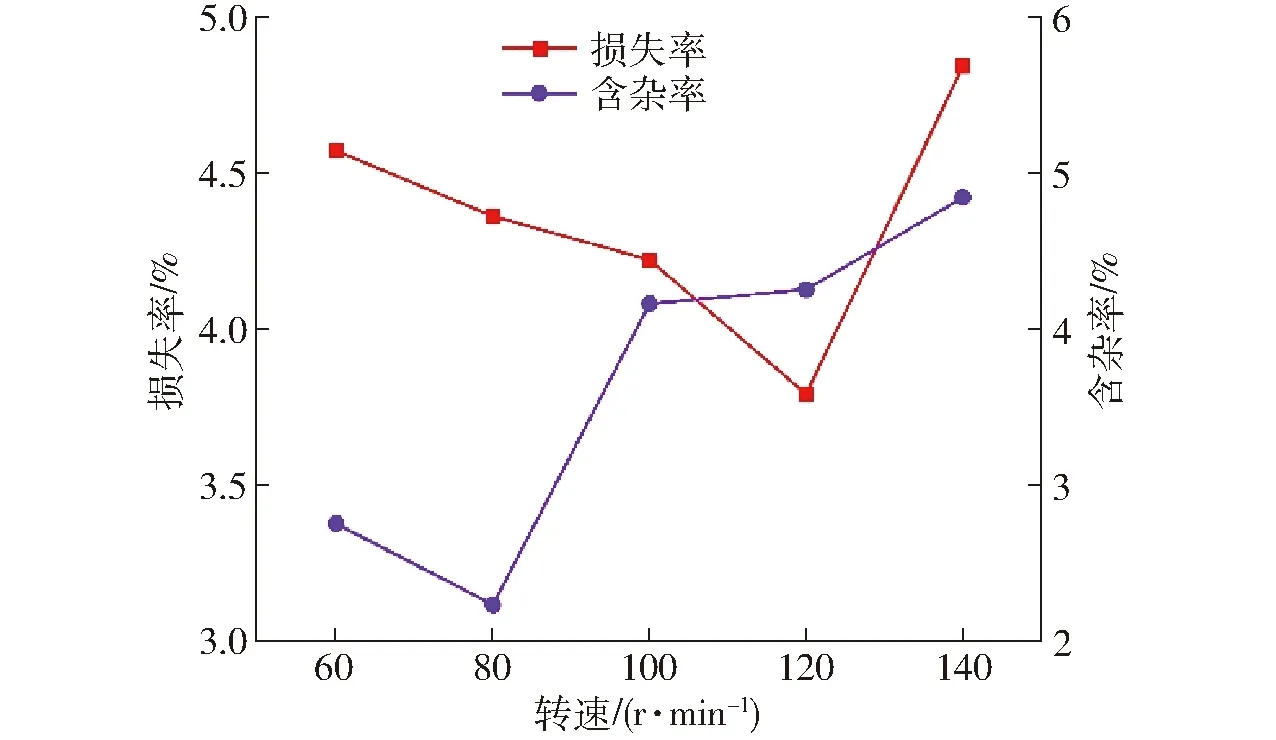

3.3.2導流桿轉速對清選性能的影響

根據前述仿真試驗結果,原機清選篩面籽粒在篩面縱向的平均運動速度為0.4~0.6 m/s,為了避免導流桿進入物料層后對物料的后移造成阻礙,需要確保導流桿端部的運動線速度大于0.6 m/s。導流桿端部點B線速度為

(17)

式中vB——導流桿端部點B線速度,mm/s

根據設計的導流桿長度LOB=100 mm,由式(17)計算得到導流桿轉速需要大于60 r/min。

在導流桿擺動頻率12 Hz、滑槽傾角15°時進行導流桿轉速單因素試驗,結果如圖16所示。由圖16可以看出,隨著轉速的增加,損失率逐漸降低后再迅速升高,含雜率隨著轉速提高先略有降低,隨后再逐漸增加。當導流桿轉速增加,導流桿對物料群體的疏松作用有所提升,同時提高了物料群體的后移速度,緩解了篩前清選壓力,利于籽粒與雜余分離,提高籽粒透篩幾率,降低損失。但是當轉速過大時,導流桿會造成物料回帶,影響物料整體后移,導致篩前物料有所堆積,減少了籽粒透篩幾率,增加了損失率。同時影響了氣流的分選效果,增加了含雜率。因此,選擇導流桿轉速80~120 r/min作為多因素試驗水平范圍。

圖16 不同導流桿轉速下的清選性能曲線Fig.16 Cleaning performance of different diversion rod rotation speeds

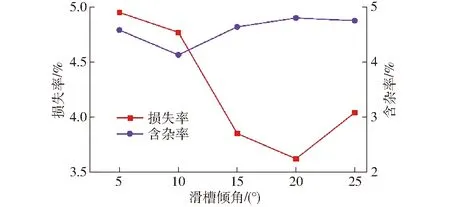

3.3.3滑槽傾角對清選性能的影響

根據前文分析,滑槽傾角影響導流桿在篩面的橫向運動距離,在相同的擺動頻率下,傾角增加使得導流桿橫向運動速度增加,雖然提升了對物料的碰撞強度,但同時也增加了物料的橫向運動距離,因此滑槽傾角不宜過大。此外,為了降低擺動方向改變時導流桿在驅動關節上的受力,提高運動穩定性,參考聯合收獲機割刀擺環機構傾角最佳范圍,確定滑槽傾角不超過30°,在單因素試驗中設置為 5°~25°。

在導流桿擺動頻率15 Hz、轉速100 r/min時進行導流桿滑槽傾角單因素試驗,結果如圖17所示。由圖17可以看出,隨著滑槽傾角的增加,損失率先有明顯降低后再升高。含雜率先略有下降,隨后再緩慢上升。隨著滑槽傾角的增大,導流桿在篩面橫向方向上的作用區域增大,增加了導流桿對物料的作用范圍,增加了物料間的碰撞次數,利于物料分層稀疏,增加籽粒透篩率。當滑槽傾角過大時,導流桿對物料群體的作用過激,反而影響了籽粒的透篩,增加了物料在篩面橫向方向的運動距離,影響物料向后輸送,增加了篩分損失率和含雜率。因此,選擇滑槽傾角10°~20°作為多因素試驗水平范圍。

圖17 不同驅動關節滑槽傾角下的清選性能曲線Fig.17 Cleaning performance of different joint chute inclination angles

3.4 勻散導流裝置參數優化試驗

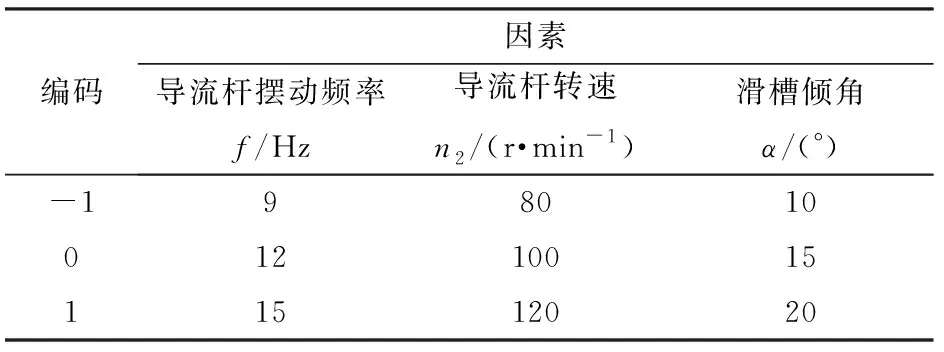

3.4.1試驗方法

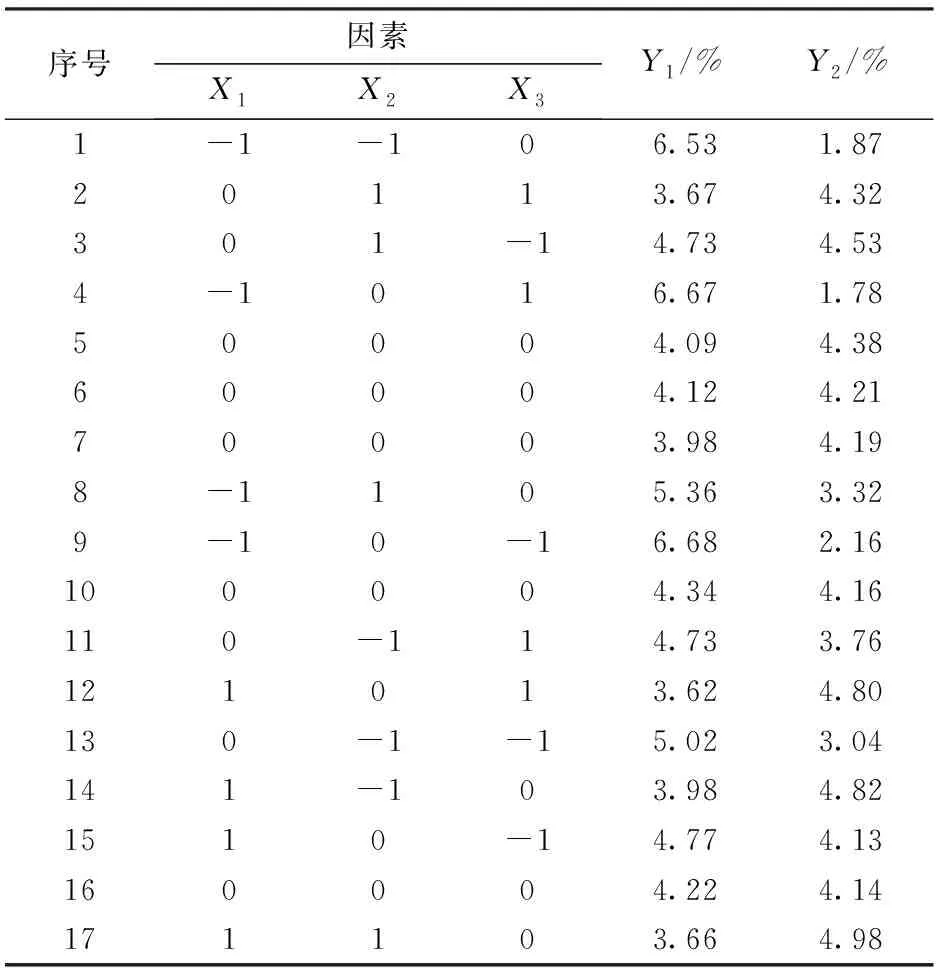

根據單因素試驗結果所確定的各因素水平范圍如表3所示。以損失率Y1和清選含雜率Y2作為評價指標,采用Box-Behnken試驗設計方法,開展三因素三水平二次回歸正交組合試驗[29]。試驗方案包括17個試驗點,其中12個分析因子,5個零點估計誤差,試驗方案和結果如表4所示,X1、X2、X3為因素編碼值。

表3 試驗因素編碼Tab.3 Code of experimental factors

表4 試驗設計方案及結果Tab.4 Test design and results

3.4.2試驗結果與分析

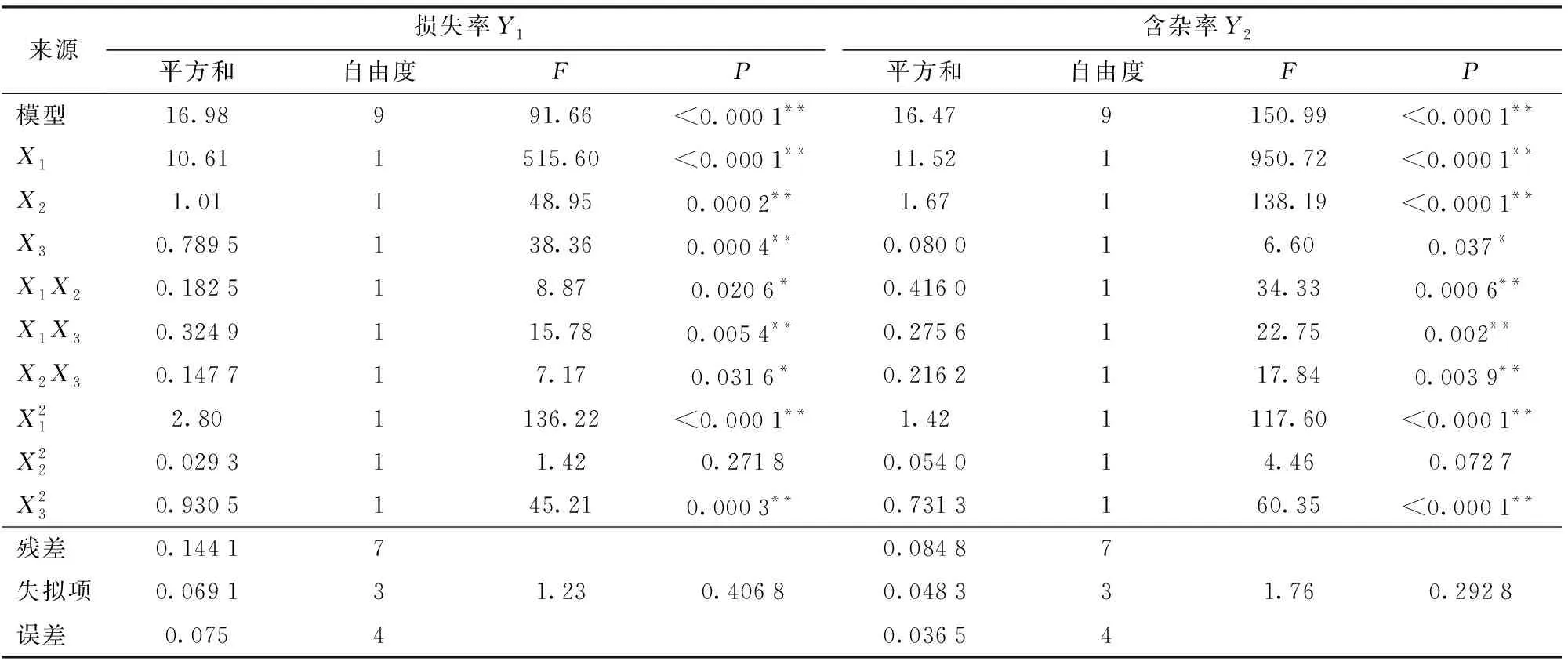

對清選損失率Y1和清選含雜率Y2與試驗因素X1、X2、X3間的關系進行二次多元擬合,并對回歸模型進行方差分析和回歸系數顯著性檢驗,結果如表5所示。

表5 回歸方程方差分析Tab.5 Variance analysis of regression equation

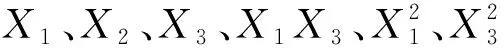

(1)清選損失率回歸模型建立與顯著性分析

Y1=4.11-1.15X1-0.35X2-0.31X3+0.21X1X2-

(18)

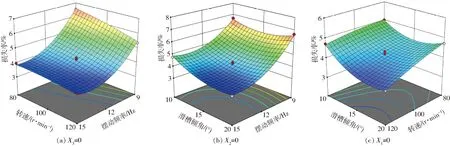

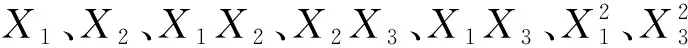

根據圖18a可以看出,當滑槽傾角X3處于0水平(15°)時,擺動頻率X1增大,損失率Y1降低,導流桿轉速X2增大,損失率Y1降低。在X1的各個水平下,當X2增加時,Y1呈現不同幅度的變化。當X1處于低水平時,Y1隨X2的降低趨勢更為明顯。

圖18 交互作用對損失率影響的響應面Fig.18 Response surfaces of impact of interaction on loss rate

圖18b中,當轉速X2處于0水平(100 r/min)時,擺動頻率X1增大,損失率Y1先降低后升高,滑槽傾角X3增大,損失率Y1降低,響應面曲線沿X1方向的變化更快。在X1的各個水平下,當X3增加時,Y1呈現不同幅度的變化。當X1處于高水平時,Y1隨X3增大所表現出的降低趨勢更為明顯。同樣的,當X3處于高水平時,X1的增大也會導致Y1出現更為明顯的變化趨勢。

圖18c中,當擺動頻率X1處于0水平(12 Hz)時,轉速X2增大,損失率Y1逐漸降低,滑槽傾角X3增大,損失率Y1降低,響應面曲線沿X3方向的變化更快。當X2處于高水平時,Y1隨X3增大所表現出的降低趨勢更為明顯。

分析產生這種交互作用的原因是隨著導流桿擺動頻率、轉速以及滑槽傾角的增加,勻散導流裝置對物料群體的作用強度加大,籽粒與其他物料之間的碰觸次數增加,提高了松散度,籽粒透篩幾率增加,降低了清選損失率。各因素對清選損失率的影響有所區別,其中以導流桿擺動頻率影響最大,主要原因是擺動頻率決定了導流桿運動所形成的軌跡環扣在篩面橫向方向上的運動次數,隨著頻率提高,運動次數增加,導流桿對物料群體的作用次數相應增加,增強了單位時間內導流桿的作用強度,當喂入量提高,脫出物料群體密度增大時作用效果更為明顯。

(2)清選含雜率回歸模型建立與顯著性分析

Y2=4.26+1.2X1+0.46X2+0.1X3-0.32X1X2+

(19)

根據圖19a可以看出,當滑槽傾角X3處于0水平(15°)時,導流桿擺動頻率X1增大,含雜率Y2增加,轉速X2增大,含雜率Y2增加。曲面沿X1方向變化更快。當X1處于低水平時,Y2隨X2增大所表現出的增加趨勢更為明顯。同樣的,當X2處于低水平時,Y2隨X1增大所表現出的增加趨勢更為明顯。導流桿頻率增加,增加了單位時間內導流桿運動所形成環扣在篩面橫向運動次數,增加了對物料群體的作用次數,雜余透篩幾率增加。導流桿轉速增大,相鄰導流桿作用間隔減小,在高頻擺動下會對物料運動產生阻礙,增加了雜物的觸篩次數和透篩幾率,增加了含雜率。

圖19b中,當轉速X2處于0水平(100 r/min)時,擺動頻率X1增大,含雜率Y2增加,滑槽傾角X3增大,含雜率Y2逐漸增加,響應面曲線沿X1方向的變化更快。在X3的各個水平下,當X1增加時,Y2均快速增加。當X1處于低水平時,Y2隨X3的增加所表現出的增加趨勢較為平緩,當X1處于高水平時,Y2隨X3的增加逐漸增大。產生該現象的原因是當導流桿擺動頻率較高時,在同一導流桿轉速下,滑槽傾角增大使得導流桿的運動區域快速增大,對物料群體的作用覆蓋范圍增加,導致更多的雜物透篩,提高了含雜率。

圖19c中,當擺動頻率X1處于0水平(12 Hz)時,轉速X2增大,含雜率Y2逐漸增加。當X2處于低水平時,滑槽傾角X3增大,含雜率Y2增加,當X2處于高水平時,Y2均處于高值,隨X3的增加略微變化。產生該現象的原因是當導流桿轉速較低時,滑槽傾角增加提高了導流桿在篩面橫向上的作用距離,提高了物料的作用范圍,增加了雜物透篩,提高了含雜率。當導流桿轉速較高時,導流桿對物料群體作用增加,雜物透篩概率整體上有所提升,此時滑槽傾角增大在一定程度上提高了物料層的松散程度,有利于氣流作用于料層內部,提高氣流對物料的分選效果,利于降低含雜率。

圖19 交互作用對含雜率影響的響應面Fig.19 Response surfaces of impact of interaction on impurity rate

3.4.3參數組合優化

為了提高勻散導流裝置的性能,提高大喂入量條件下的清選作業質量,以清選損失率和含雜率最小為優化目標,對導流桿擺動頻率、導流桿轉速和滑槽傾角進行參數優化設計,結合約束條件,建立目標及約束函數

(20)

通過Design-Expert軟件進行多目標優化求解,優化后的最佳參數組合為:導流桿擺動頻率12.5 Hz、導流桿轉速120 r/min、滑槽傾角20°,對應清選損失率3.62%,含雜率4.31%。

為驗證參數組合優化結果的正確性,建立滑槽傾角為20°的驅動關節及勻散導流裝置模型,導入EDEM軟件中進行驗證試驗,設置導流桿擺動頻率12 Hz、導流桿轉速120 r/min,共進行3次試驗取平均值,試驗結果為清選損失率3.82%、含雜率4.18%,與優化結果相符。

4 臺架試驗

4.1 試驗材料和方法

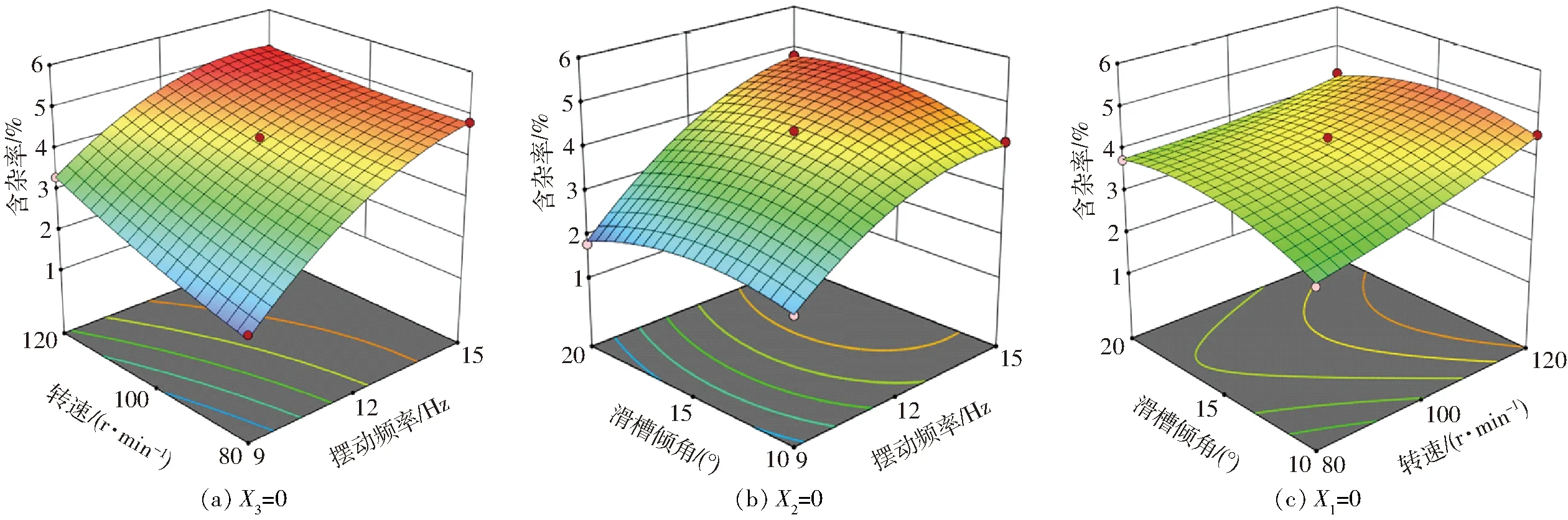

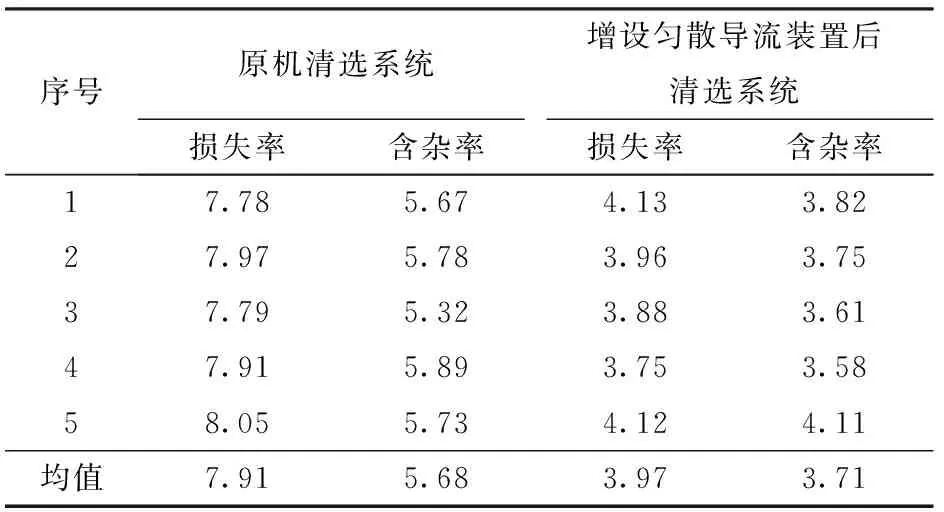

為驗證勻散導流裝置仿真試驗結果準確性,根據前文分析結果加工勻散導流裝置實物,如圖20所示,并在搭建的脫粒清選試驗臺上進行對比試驗,如圖21所示。

圖20 勻散導流裝置實物圖Fig.20 Picture of uniform dispersion diversion device

圖21 臺架試驗Fig.21 Bench test

在田間收集滾筒脫出物作為臺架試驗材料,試驗油菜品種為浙油51,莖稈含水率53.8%,籽粒含水率30.6%,千粒質量4.11 g。根據仿真參數設置,每次試驗將12 kg的脫出混合物均勻放于輸送帶上,人工鋪放物料時靠近割臺一端空余1 m,用以輸送帶加速至設定的線速度,余下4 m均勻鋪放物料,設定輸送帶線速度為1 m/s,各作業參數和仿真試驗保持一致,臺架試驗共重復5次。

4.2 試驗結果

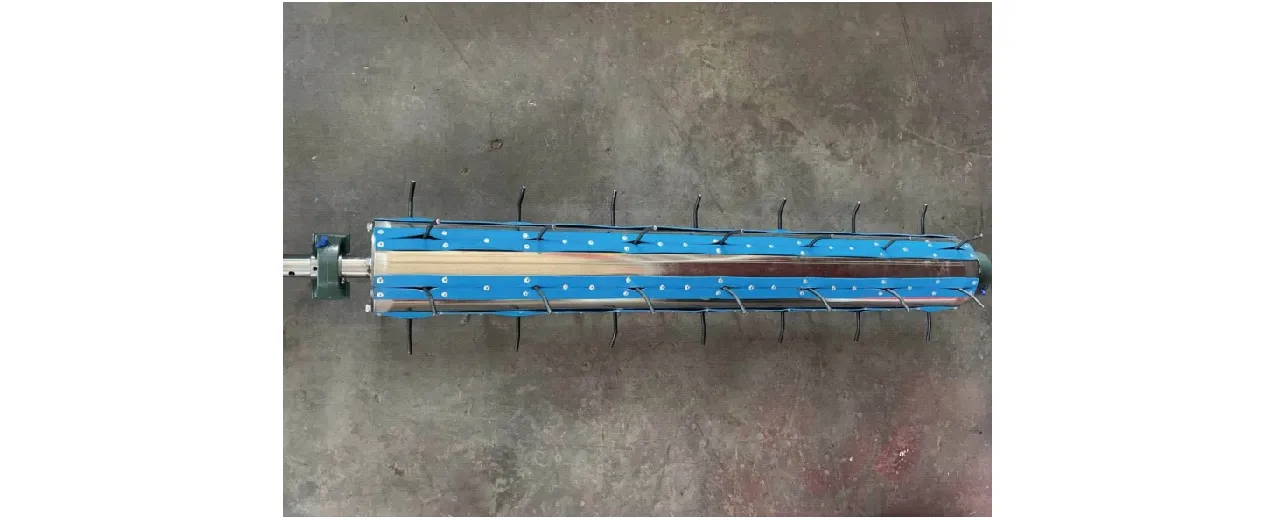

臺架試驗結果如表6所示。

表6 臺架試驗結果對比Tab.6 Comparison of bench test results %

從表6可以看出,當增設勻散導流裝置在最優結構和作業參數條件下,清選損失率和含雜率結果均符合油菜聯合收獲作業標準,其中損失率相較原清選系統降低49.8%,含雜率相較原清選系統降低34.7%,表明應用所設計的篩面物料導流裝置可以解決因喂入量增加而導致的籽粒難以透篩的問題,能夠有效提升清選系統作業性能,滿足履帶式聯合收獲機進行高密高產油菜收獲的清選作業需求。

5 結論

(1)設計了一種適用于履帶式油菜聯合收獲機的篩面物料勻散導流裝置,有效提高了篩面物料分層速度、提升了籽粒與雜質的離散程度、提高了篩分均勻性,有效解決了高密高產油菜收獲作業條件下篩面物料堆積問題,提高了清選作業質量。

(2)通過對勻散導流裝置作業過程的理論分析,明確了影響其作業性能的關鍵參數為導流桿擺動頻率、導流桿轉速以及驅動關節滑槽傾角,并確定了各參數試驗水平。

(3)通過離散元仿真與二次回歸正交組合試驗相結合,以導流桿擺動頻率、導流桿轉速、驅動關節滑槽傾角為試驗因素,以清選損失率、清選含雜率為性能評價指標進行仿真試驗,確定了影響清選系統作業性能的裝置最優作業和結構參數組合為:導流桿擺動頻率12.5 Hz、導流桿轉速120 r/min、滑槽傾角20°。

(4)臺架對比試驗結果表明,在高密高產油菜喂入量條件下,增設勻散導流裝置后的清選損失率為3.97%,含雜率為3.71%,對比原機結構試驗結果,損失率降低49.8%,含雜率降低34.7%,表明改進優化后的清選系統能夠滿足履帶式聯合收獲機在高密高產油菜收獲作業條件下的低損高效清選要求。