油菜聯合收獲機凸塊擾流式旋風分離清選裝置研究

萬星宇 袁佳誠 廖慶喜 張 敏 關卓懷 李海同

(1.農業農村部現代農業裝備重點實驗室, 南京 210014; 2.華中農業大學工學院, 武漢 430070;3.農業農村部南京農業機械化研究所, 南京 210014)

0 引言

油菜不與水稻、小麥等主要糧食作物爭地,是我國最具擴種潛力的油料作物[1]。油菜植株高大、分枝眾多、成熟度不一致,人工收獲勞動強度大、效率低,機械化收獲是保證油菜高質高效生產的關鍵[2-5]。聯合收獲是油菜機械化收獲的主要方式,聯合收獲機一次下地可完成切割、脫粒、分離、清選等主要工序,具有生產效率高、利于搶農時等優勢,清選是實現脫出物中油菜籽粒與短莖稈、莢殼等雜余分離的關鍵[6-7]。常規油菜聯合收獲清選裝置多為風機與往復式振動篩組合式,結構相對復雜且振動較大;此外,油菜脫出物含水率高,易導致風篩組合式清選裝置出現“糊篩”現象,導致籽粒無法透過篩網,增大清選損失[8-11]。

為簡化清選裝置結構,農業清選、糧油加工、工業除塵等領域常用的旋風分離清選裝置在油菜聯合收獲中得到一定應用。旋風分離清選裝置采用氣流清選原理,主要包括喂料裝置、旋風分離筒、管道、風機等[12-15]。風機通過管道與旋風分離筒頂部連接,作業時形成懸浮氣流場,利用籽粒與雜余機械物理性能和空氣動力學特性差異實現籽粒的分離[16-19],喂料裝置包括輸送帶式喂料裝置、拋揚機等,旋風分離筒頂部多采用錐臺結構以避免雜余吸出時在頂部堆積堵塞[20-21]。

在旋風分離筒內壁約束下形成的懸浮氣流場分布是影響旋風分離清選性能的關鍵,國內外學者從結構改進、參數匹配、模擬仿真等方面開展了旋風分離清選性能研究。在結構改進方面,主要改進旋風分離筒上錐段和下錐段結構,如改進設計錐頂蝸殼式旋風分離筒,提出了吸雜口偏置設計[22-23],研究了偏置位移和角度對清選性能的影響,在旋風分離筒下錐段增加透氣孔等;在參數匹配方面,通過探明風機、喂料裝置等運行參數和旋風分離筒結構參數實現清選性能優化,如文獻[24-26]探究了旋風分離清選風機轉速、揚谷器轉速和旋風分離筒結構參數對清選性能的影響;在模擬仿真方面,基于CFD、CFD-DEM耦合的方法應用廣泛,是可視化旋風分離筒內部氣流場狀態的主要手段,前期基于CFD的仿真結果表明,靠近旋風分離筒內壁部分區域存在氣流速度為0的死區[27],導致油菜脫出物分離不徹底,夾帶損失率增加,清潔率降低等。

本研究在油菜聯合收獲機旋風分離清選裝置的基礎上,解析旋風分離氣流場死區對油菜籽粒運動的影響,提出在旋風分離筒下錐段內壁增設螺旋間隔排列的圓柱擾流凸塊,通過形成柱狀凸起擾動內部氣流場消除死區,為便于調節凸塊形位參數,采用便于安裝和移動的帶磁性的圓柱凸塊,基于自主研發的聯合收獲測試平臺開展單因素試驗與Box-Behnken試驗,優化得出旋風分離筒運行參數與凸塊排列結構參數的最佳組合,為油菜聯合收獲機清選裝置設計和優化提供參考。

1 聯合收獲機基本結構與工作過程

1.1 基本結構

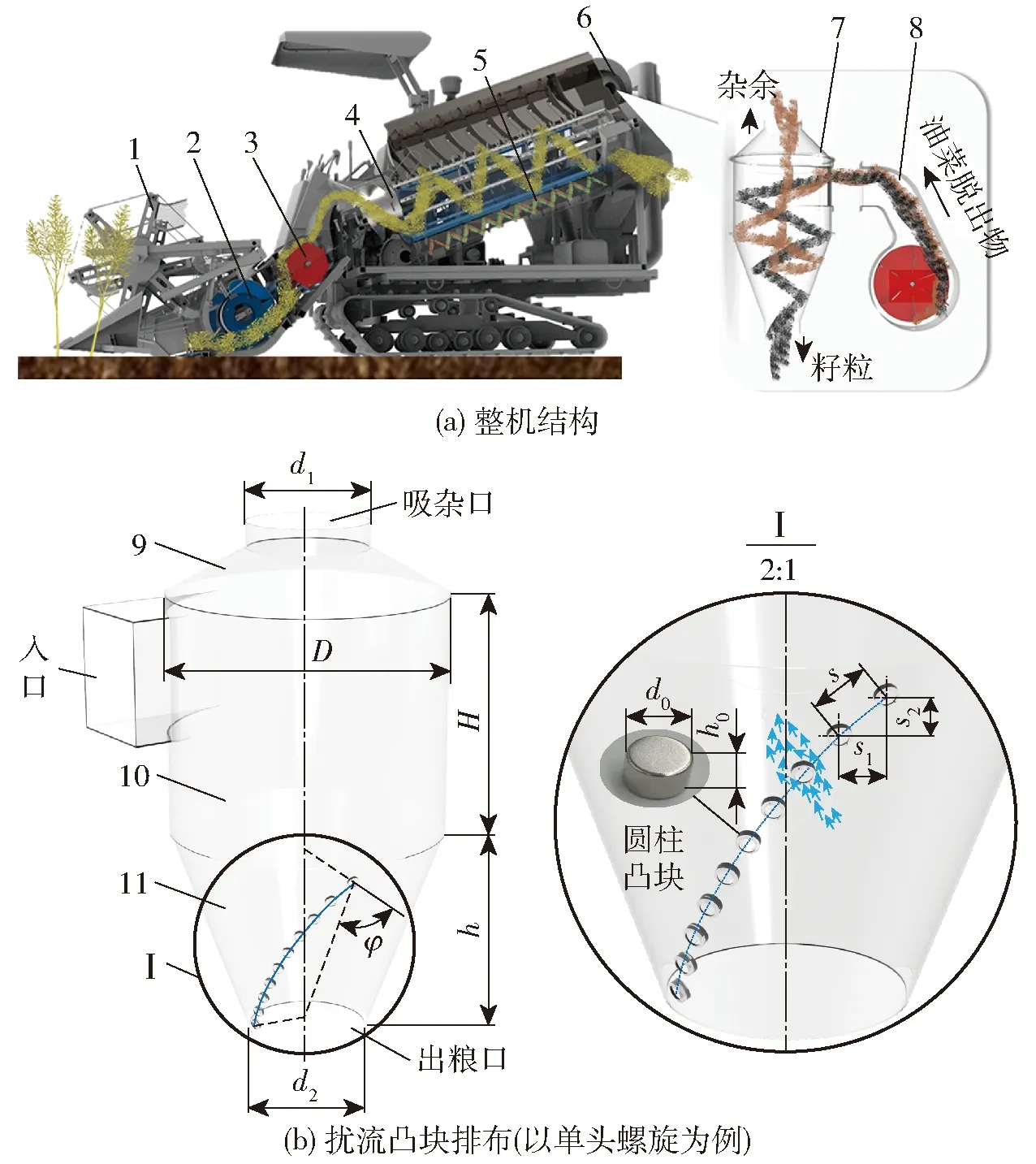

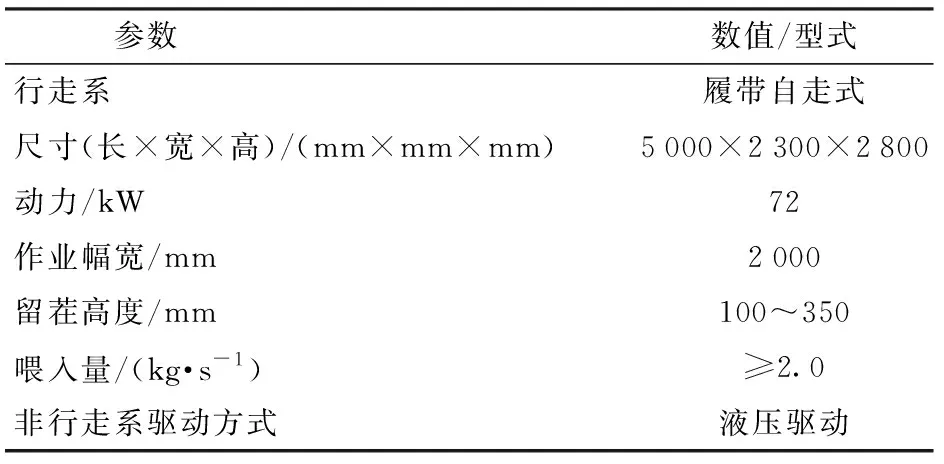

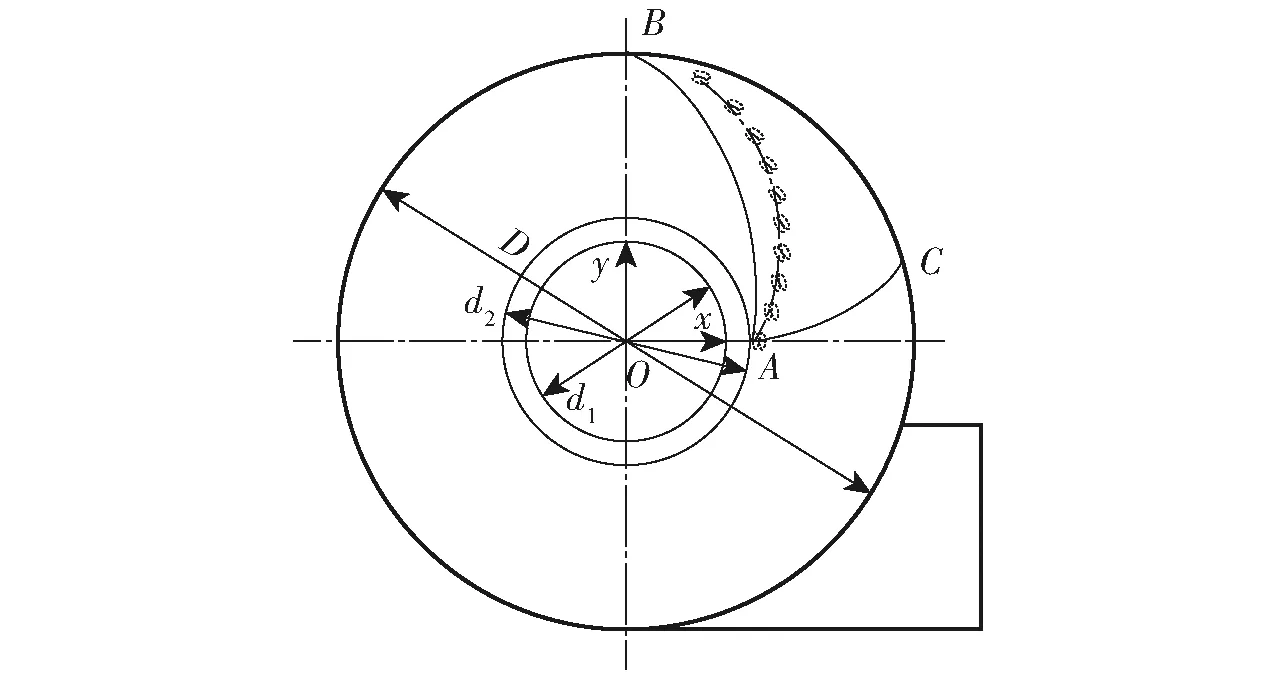

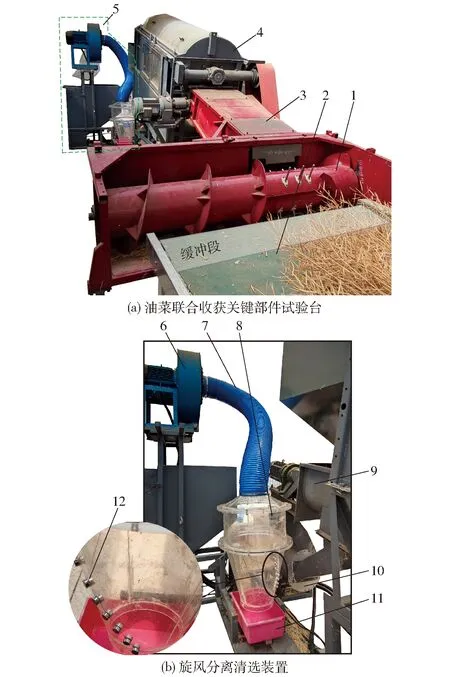

自主研發的4LYZ-2.0型油菜聯合收獲機結構如圖1所示,主要包括割臺、切碎拋送裝置、縱軸流脫粒分離裝置、旋風分離清選裝置等(圖1a),其中旋風分離清選裝置由拋揚機、旋風分離筒、吸雜管道、離心風機等關鍵部件組成,旋風分離筒分為上錐段、中間圓柱段和下錐段3部分[20],上錐段出口為吸雜口,與吸雜管道相連,中間圓柱段與拋揚機相連,下錐段出口為出糧口,吸雜管道連接旋風分離筒與離心風機;相比常規矩形凸塊,圓形凸塊與脫出物的接觸多為線接觸,摩擦力較小,不易阻礙物料運動,故采用圓形凸塊;擾流圓柱凸塊(直徑20 mm、高7 mm)呈螺旋間隔吸附于旋風分離筒下錐段,利用旋風分離筒內氣流流經凸塊時的自激振蕩現象減少死區(圖1b)。聯合收獲機主要技術參數如表1所示。

圖1 4LYZ-2.0型油菜聯合收獲機結構示意圖Fig.1 Structural diagram of 4LYZ-2.0 type combine harvester for rapeseed1.割臺 2.復合式推運器 3.切碎拋送裝置 4.縱軸流脫粒分離裝置 5.脫出物提升螺旋輸送器 6.離心風機 7.旋風分離筒 8.拋揚機 9.上錐段 10.圓柱段 11.下錐段

圖 2 籽粒在水平面氣流場死區內遷移運動分析Fig.2 Kinematic analysis of rapeseed migration in dead zone of horizontal airflow field1.高速氣流區 2.低速氣流區 3.死區

表1 油菜聯合收獲機主要技術參數Tab.1 Main parameters of rapeseed combine harvester

1.2 工作過程

油菜聯合收獲機作業時,撥禾輪將油菜植株扶持送入割臺并被切割,切斷后的油菜莖稈由復合式推運器推送至切碎拋送裝置,切碎拋送裝置將油菜莖稈切斷后拋至縱軸流脫粒分離裝置內;進入脫粒分離裝置的油菜在脫粒元件擊打、揉搓作用下破裂并釋放籽粒,大部分莖稈軸向運移至田間,少量短莖稈透過篩網,與莢殼、輕雜余等組成雜余物料;脫出物在輸送器作用下被輸送至旋風分離清選裝置。

進入旋風分離清選裝置的油菜脫出物在拋揚機葉片旋轉作用下以一定的初速度切向進入旋風分離筒,旋風分離筒中心軸區域氣流速度較高,為高速氣流區,近筒壁區域氣流速度較低,為低速氣流區;油菜脫出物下落至下錐段后由于截面變化,體積較大的雜余會緩慢靠近高速氣流區,并被高速氣流攜帶至吸雜口[15,20];體積較小的籽粒靠近壁面運動,由出糧口落出,實現籽粒與雜余分離。此外,由于靜電效應,籽粒與壁面、脫出物等其他物體碰撞過程中,材料表面相互摩擦引起電荷重新分布而形成靜電,進而在磁場的作用下向凸塊靠近,即凸塊可輔助引導籽粒向壁面靠近。

2 籽粒遷移過程與凸塊排布分析

2.1 籽粒在氣流場死區遷移過程分析

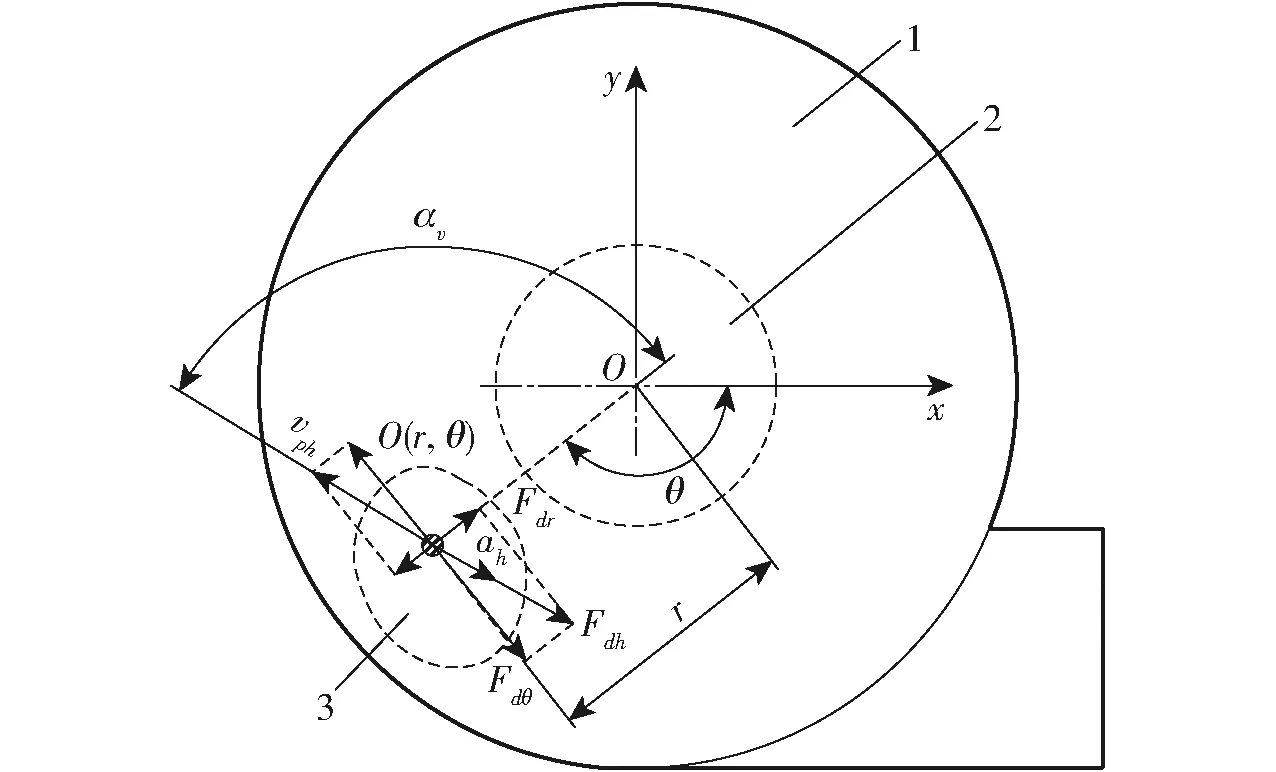

前期基于CFD的氣流場數值分析結果表明,旋風分離筒內存在氣流速度為0的區域,即死區,籽粒在氣流場死區內的遷移運動可分解為在水平面內極坐標系下的運動與垂直面笛卡爾坐標系下的運動[20,28]。

2.1.1死區對水平面內籽粒運動的影響

籽粒在氣流場中的三維運動可由水平面內的運動和垂直面內的運動合成,在水平面內,籽粒由氣流裹挾,在旋風分離筒圓形壁面約束下運動,假設籽粒為球體,則籽粒中心點與旋風分離筒橫截面中心點之間的位置關系可用夾角和距離表示,適宜建立極坐標系描述籽粒在水平面內位置。

籽粒在水平面內的遷移運動規律與籽粒速度、加速度變化有關,籽粒所受作用力則影響其加速度。籽粒在極坐標下的遷移速度為徑向速度與切向速度的向量和,即

(1)

式中vph——水平面內籽粒速度,m/s

當籽粒速度與極徑方向的夾角為αv時,籽粒運動速度的徑向與切向分速度為

(2)

同理,籽粒在極坐標下的遷移加速度亦可分解為徑向加速度與切向加速度,即

ah=ar+aθ

(3)

式中ah——水平面內籽粒加速度,m/s2

ar——水平面內籽粒切向方向加速度,m/s2

aθ——水平面內籽粒徑向方向加速度,m/s2

根據極坐標系與笛卡爾坐標系的轉化關系,籽粒在極坐標系下的速度與加速度之間的關系滿足

(4)

籽粒所受加速度與其所受作用力有關,在不考慮籽粒之間、籽粒與筒壁之間的碰撞,忽略慣性力、浮力等的條件下,籽粒在死區內運動主要受空氣阻力、重力的作用[29]。在水平面內,空氣阻力是影響籽粒遷移的主要因素,籽粒所受空氣阻力與其和氣流速度之間的相對速度有關,由于氣流場死區內氣流速度為0,則籽粒與氣流的相對速度即為籽粒自身速度vp,空氣阻力方向與籽粒運動速度方向相反,由圖2籽粒受力分析可知

(5)

式中mp——單粒油菜籽質量,kg

Fdh——籽粒所受空氣阻力水平面分力,N

假設籽粒為球體,則單粒油菜籽質量計算式為

(6)

式中dp——油菜籽粒直徑,mm

ρp——油菜籽粒密度,kg/m3

籽粒在死區內所受空氣阻力與空氣密度、籽粒直徑、籽粒運動速度等有關,計算式為

(7)

式中CD——阻力系數

ρt——空氣密度,kg/m3

聯立式(2)和式(5)~(7)可得在水平面極坐標系中,籽粒在氣流場死區內的運動微分方程為

(8)

當旋風分離筒內不存在死區時,籽粒與氣流的相對速度不再與籽粒速度大小相等、方向相反,籽粒運動規律見文獻[20]。

籽粒與氣流的相對速度滿足

(9)

式中αc——籽粒和氣流相對速度與極徑方向的夾角,rad

vch——籽粒與氣流相對速度,m/s

uh——氣流速度,m/s

αu——氣流速度與極徑方向的夾角,rad

聯立式(2)可得

(10)

即

(11)

同時,無死區時籽粒所受空氣阻力滿足

(12)

由式(7)、(11)、(12)分析得

(13)

將式(10)代入式(13)可得氣流場無死區條件下籽粒在極坐標系中的運動微分方程為

(14)

當同一籽粒處于同一位置以相同初速度運動時,式(8)與式(14)相差為

(15)

理想狀態下旋風分離筒內氣流攜帶油菜籽粒運動,氣流速度大于籽粒運動速度,即uh>vph,相同條件下,氣流場無死區時,籽粒所受徑向加速度差和切向加速度差均為正值,死區的存在會阻礙籽粒在水平面內向壁面靠近和繞旋風分離筒中心軸的運動,使籽粒向旋風分離筒中心軸靠攏,易被中心高速氣流捕獲,造成籽粒損失;同理,當死區存在時,莖稈、莢殼等雜余物料更易分離,有利于提高籽粒清潔率。優先考慮降低籽粒損失時,應盡量消除氣流場死區。

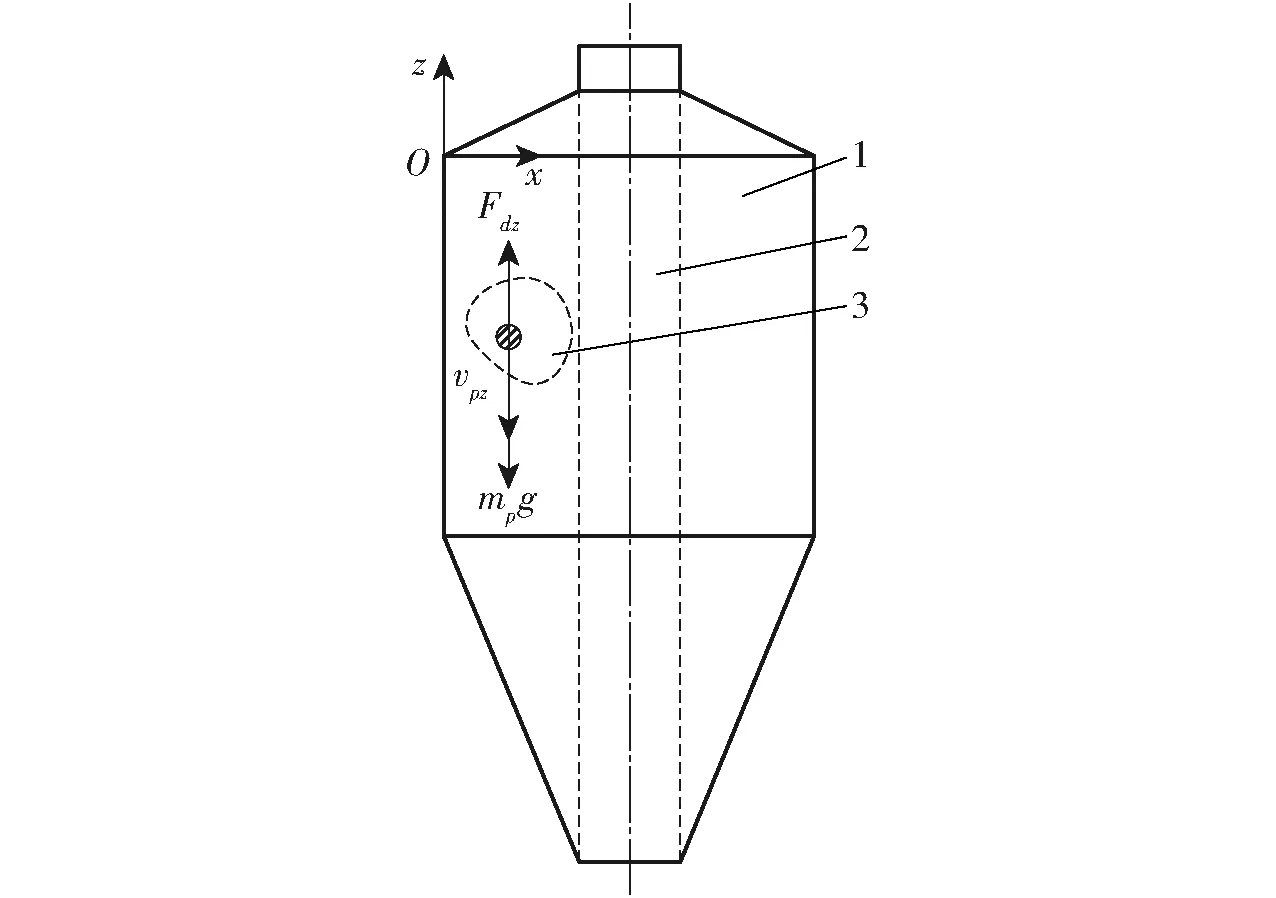

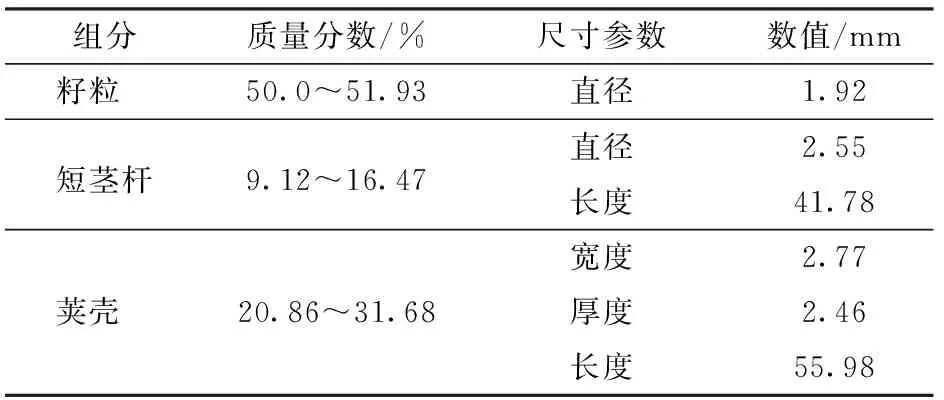

2.1.2死區對垂直面內籽粒運動的影響分析

因油菜籽粒在旋風分離筒水平面內的遷移運動已在極坐標系下分解為徑向運動和切向運動,在垂直面內的運動僅為氣流阻礙下的直線運動,3種運動合成即可反映籽粒在旋風分離筒內的運動規律。

籽粒在垂直面內的直線運動適宜在笛卡爾坐標系中表達,以上錐段與圓柱端壁面交界處為原點構建笛卡爾坐標系,如圖3所示。通過對籽粒z軸坐標函數的連續求導后,可得籽粒在垂直方向運動的加速度,即

圖3 籽粒在垂直面氣流場死區內遷移運動分析Fig.3 Kinematic analysis of rapeseed migration in dead zone of vertical airflow field1.高速氣流區 2.低速氣流區 3.死區

(16)

籽粒在垂直面內主要受重力和空氣阻力的作用,空氣阻力與籽粒和氣流相對速度有關,當籽粒穿過死區時,籽粒、氣流相對速度與籽粒運動速度大小相等、方向相反,籽粒運動加速度滿足

mpaz=mpg-Fdz

(17)

(18)

式中Fdz——垂直面內籽粒所受空氣阻力,N

vpz——籽粒垂直運動速度,m/s

聯立式(16)~(18)可得籽粒在垂直面內的運動微分方程為

(19)

當旋風分離筒內不存在死區時,籽粒在垂直面內的運動規律見文獻[20]。

無死區時,籽粒所受作用力滿足

(20)

式中uz——垂直面內氣流速度,m/s

無死區時,籽粒在垂直面內的運動微分方程為

(21)

當同一籽粒處于同一位置以相同初速度運動時,式(19)與式(21)相差為

(22)

當氣流場不存在死區時,籽粒在懸浮氣流場作用下的下落時間增加,可保證籽粒與雜余的有效分離時間,提高籽粒清潔率。

由籽粒在水平面與垂直面內的運動規律分析可知,消除旋風分離氣流場死區可促進籽粒遠離旋風分離筒中心軸附近高速氣流區,更易向壁面靠近,減少了籽粒被高速懸浮氣流捕獲的概率,可減少籽粒損失,同時增加籽粒與雜余的有效分離時間。

2.2 凸塊排布分析

在凸塊排布分析方面,主要依據擾流原理及脫出物中短莖稈、莢殼、籽粒等不同組分的三軸尺寸差異,明確凸塊間距、螺旋升角等因素的取值范圍,為確定試驗因素水平提供依據。

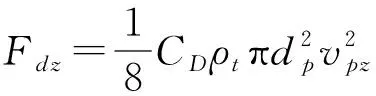

設置凸塊為間隔螺旋排布,使凸塊呈一定傾角排列,利用旋風分離筒內氣流切向流經凸塊時的自激振蕩現象,從而形成氣流場速度和壓力的變化以減少死區。當氣流切向流經間隔排布凸塊時,由于開爾文-亥姆霍茲不穩定性作用,氣流在前一凸塊邊緣影響下產生剪切層自激振蕩,其傳播方向與氣流場總體流向相同,即為正向擾動;當正向擾動與后一凸塊碰撞時,會產生與氣流場總體流向不一致的逆向擾動,當逆向擾動傳播至前一凸塊后又會增強該位置的正向擾動,在正向擾動和逆向擾動的耦合作用下凸塊周圍引發氣流場自激振蕩現象,從而減少死區,如圖4所示。因旋風分離筒下錐段為軸對稱結構,為保證內部氣流場相對穩定,在凸塊螺旋間隔排布的基礎上,采用多頭均勻對稱設置,影響凸塊排布主要參數為螺旋頭數z、初始相位、螺旋升角φ、凸塊間距s等。

圖4 凸塊對旋風分離氣流場擾流作用示意圖Fig.4 Schematic of effect of raised cylinder on cyclone separation airflow field

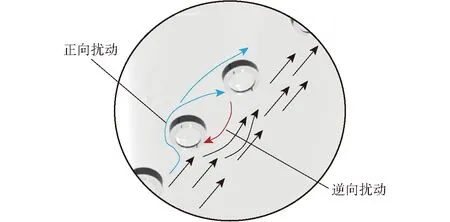

進入旋風分離筒內的油菜脫出物主要包括籽粒、短莖稈、莢殼、輕雜余等,其中輕雜余易于分離,大部分在進入下錐段前即被吸出機外,因此脫出物中輕雜余質量分數對清選性能影響不顯著[30],重點分析凸塊對籽粒、短莖稈、莢殼的影響。當油菜喂入量為2~3 kg/s、脫粒間隙為30 mm、切碎滾筒轉速為430~550 r/min、脫粒滾筒轉速為450~650 r/min時,籽粒、短莖稈、莢殼的三軸尺寸及質量分數如表2所示。

表2 油菜脫出物組分質量分數及三軸尺寸Tab.2 Mass fraction and triaxial size of rapeseed threshing outputs

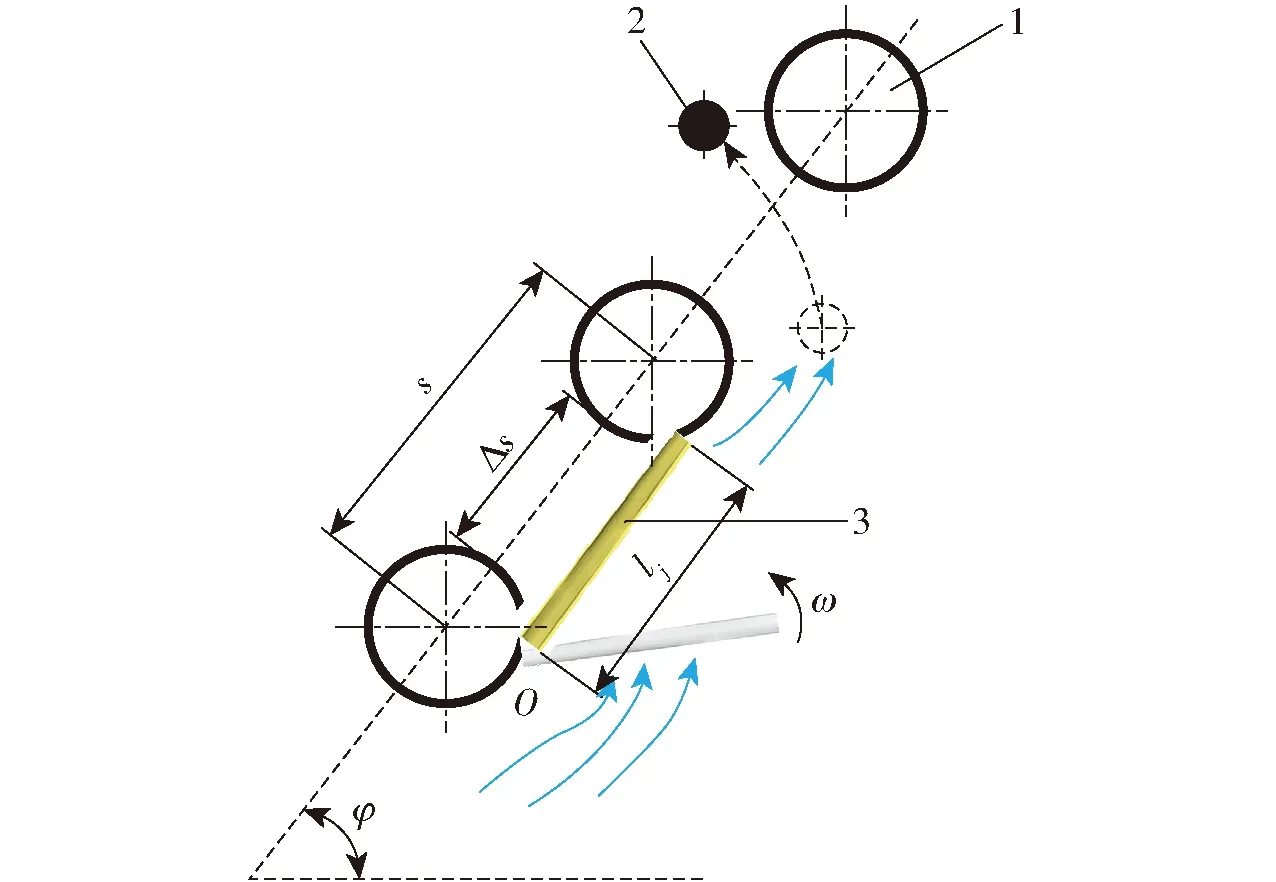

由于籽粒直徑較小,與短莖稈和莢殼的長度差異大,因此間隔排布的凸塊除利用氣流自激振動減少死區外,還可通過凸塊之間的間隙影響籽粒、短莖稈和莢殼的運動,其中細小籽粒通過凸塊間隙的概率較大,可沿旋風分離筒壁運動至出糧口,而部分長度較長且處于特定姿態的短莖稈與莢殼無法穿過凸塊間隙,在翻越凸塊過程中向旋風分離筒中心軸靠攏,易被高速氣流區捕獲,促進籽粒與雜余的分離,如圖5所示。

圖5 凸塊對特定姿態莖稈及莢殼的阻礙作用Fig.5 Hindering effect of raised cylinder on stem and pod shell of specific attitude1.凸塊 2.油菜籽粒 3.短莖稈/莢殼

假設短莖稈或莢殼在氣力輸送過程中緊貼壁面,一端與凸塊點O接觸后在摩擦力作用下定軸轉動,則凸塊間隙Δs需滿足

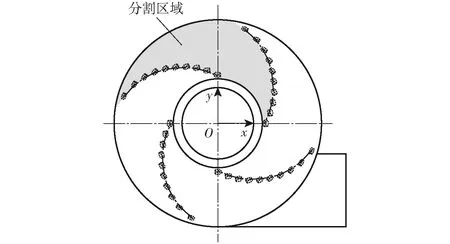

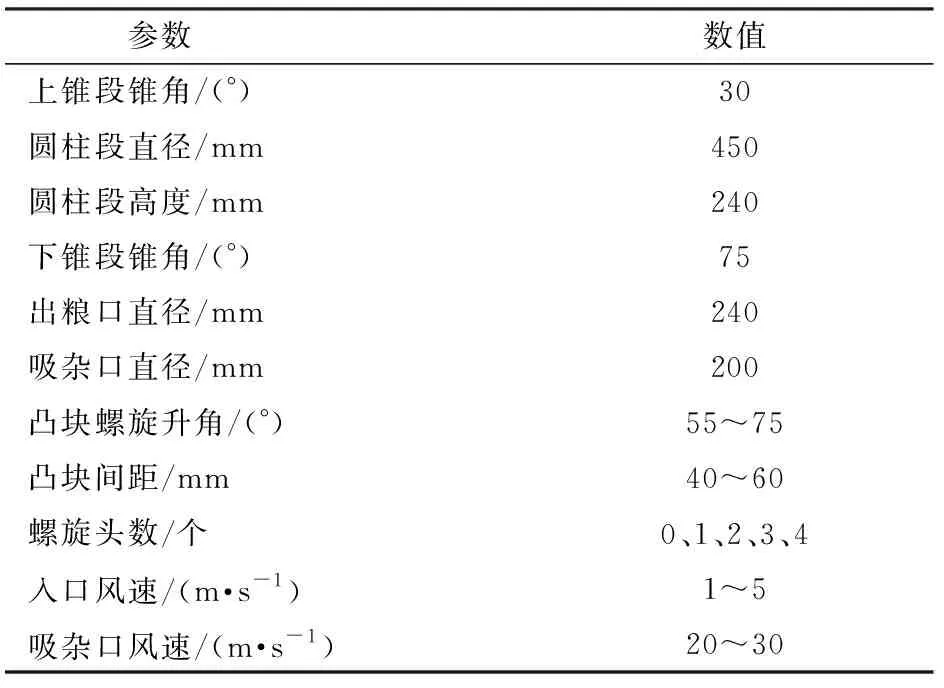

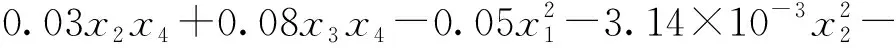

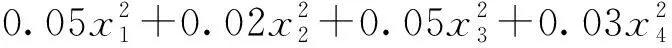

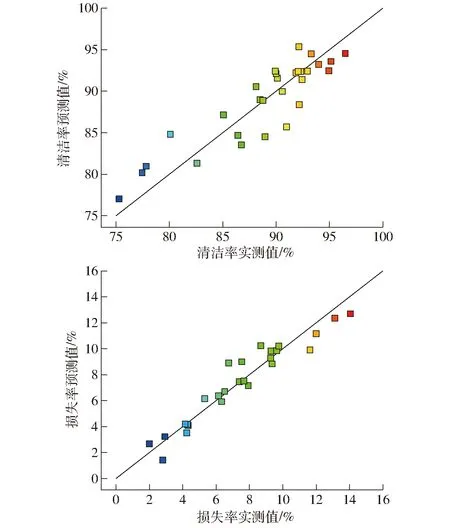

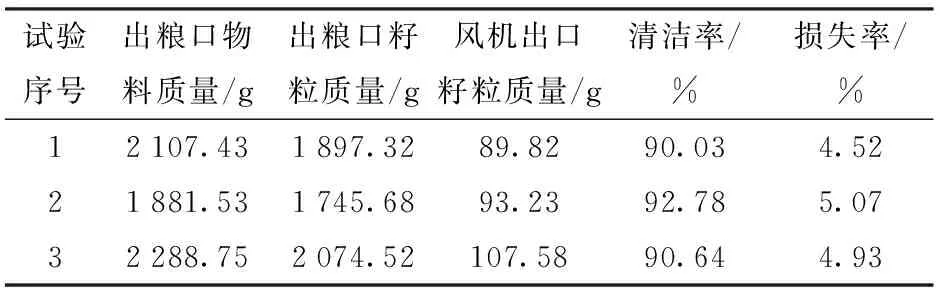

Δs=s-d0 (23) 式中d0——凸塊直徑,取20 mm lj——短莖稈或莢殼最小平均長度,由表2可知為41.78 mm 由式(23)可知,當凸塊間距不變時,凸塊直徑直接影響凸塊間隙,進而改變短莖稈或莢殼通過凸塊間隙的概率,影響旋風分離清選效果。 計算得凸塊間距s<61.78 mm,因凸塊之間引力作用,凸塊間距過小時凸塊之間的引力大于其與壁面吸附產生的摩擦力,難以形成間隔排布,故設計凸塊間隙至少可容納1個凸塊,則凸塊間距為40 mm≤s<61.78 mm。 在旋風分離筒仰視圖中心位置建立坐標系,預試驗表明,未安裝凸塊時,物料由旋風分離筒入口進入,大部分在中間圓柱段內沿壁面運動后由下錐段第1象限進入,如圖6所示,故優先保障下錐段第1象限內間隔排列凸塊,將出糧口邊界與x軸的交點A設定為單頭螺旋起點,以螺旋線與旋風分離筒下錐段和圓柱段交界處為終點(圖7)。 圖6 無凸塊條件下物料運動過程Fig.6 Material movement process without raised cylinder 圖7 單頭螺旋間隔排布示意圖Fig.7 Single head spiral spaced arrangement of raised cylinder 為保證凸塊螺旋之間無干擾并減少對氣流的阻礙,設計單頭螺旋線約束于第1象限,則弧線AB、AC為螺旋線臨界位置;考慮開爾文-亥姆霍茲不穩定性作用引起的擾動為剪切層自激振蕩,凸塊排布螺旋升角不宜大于下錐段錐角,則螺旋升角φ滿足 (24) 式中D——旋風分離筒圓柱段直徑,取450 mm h——旋風分離筒下錐段高度,mm d2——旋風分離筒出糧口直徑,取200 mm ψ——旋風分離筒下錐段錐角,取75° 計算得螺旋升角臨界范圍為60.26°~75°。 凸塊間隔排布采用多頭均勻對稱設置時,將下錐段壁面空間分割為等體積的若干區域,如圖8所示,在單位時間內,為保證油菜脫出物可沿壁面運動,分割出的局部區域體積需盡量容納油菜脫出物,降低油菜籽粒向旋風分離筒中心軸靠近的概率,減少籽粒損失,根據油菜脫出物組分質量分數及各組分體積,凸塊分割區域體積需滿足 圖8 凸塊排布分割區域示意圖Fig.8 Schematic of raised cylinder arrangement segmentation region (25) 式中V0——分割區域體積,m3 V1——單位時間進入旋風分離筒內的籽粒體積,m3 V2——單位時間進入旋風分離筒內的莖稈體積,m3 V3——單位時間進入旋風分離筒內的莢殼體積,m3 z——螺旋頭數 由式(25)可知,凸塊高度h0主要通過影響凸塊螺旋分割區域體積而影響清選效果。 單個油菜籽粒可按球體體積計算,短莖稈與莢殼形狀復雜,其體積可按質量與容重之比計算,則各組分體積計算式為 (26) 式中η1——脫出物中籽粒質量分數,取最大值51.93% η2——脫出物中短莖稈質量分數,取最大值16.47% η3——脫出物中莢殼質量分數,取最大值31.68% Q0——脫出物喂入量,當整機喂入量為3 kg/s時約為1 kg/s Δm——油菜籽千粒質量,取4.2 g ρ——短莖稈與莢殼容重,取780 kg/m3 聯立式(25)、(26)計算得z≤4.67個。 因旋風分離筒內氣流場狀態與油菜脫出物組分復雜,在確定凸塊排布主要參數范圍的基礎上需通過試驗進一步明確各參數對清選性能的影響,后續以螺旋升角φ∈[55°,75°]、凸塊間距s∈[40 mm,60 mm]、螺旋頭數1~4個為因素水平范圍,開展單因素試驗明確各因素對清選性能的影響規律,并開展Box-Behnken試驗確定最佳參數組合。 依托自主研發的油菜聯合收獲機關鍵部件試驗臺,開展凸塊排布結構參數的單因素試驗,探究凸塊擾流作用對旋風分離清選性能的影響,明確清選性能較優的凸塊螺旋排布頭數;進一步以螺旋升角φ、凸塊間距s、旋風分離筒入口風速v1、吸雜口風速v2為因素,以清潔率、損失率為評價指標,基于Design-Expert 12.0 軟件開展Box-Behnken試驗,構建評價指標與各因素之間的數學關系模型,得到最佳參數組合并驗證。 油菜聯合收獲關鍵部件試驗臺由喂料輸送帶、割臺、脫粒分離裝置、旋風分離清選裝置等組成,如圖9a所示,各部件運行均由電機驅動,可通過調節拋揚裝置轉速與風機轉速實現對入口風速、吸雜口風速的調節。 圖9 試驗臺架結構圖Fig.9 Structure diagrams of test bench1.割臺 2.輸送帶 3.鏈耙式輸送裝置 4.脫粒分離裝置 5.旋風分離清選裝置 6.離心風機 7.吸雜管道 8.旋風分離筒 9.脫出物提升螺旋輸送器 10.拋揚裝置 11.出糧口接料盒 12.圓柱凸塊 試驗所用材料為機直播華油雜62,人工收獲后掛藏,試驗前復水處理,保證含水率為30%~40%,將復水后的油菜均勻鋪放于喂料輸送帶,由于輸送帶由靜止到達到設定線速度需一定時間,為保證喂入量穩定,需保證油菜以恒定速度喂入割臺,故油菜鋪放時在喂料輸送帶前端預留緩沖段;旋風分離筒采用透明材料,為保證凸塊吸附,利用內外對置凸塊引力形成的靜摩擦力使凸塊吸附于內壁,可通過調節筒外凸塊位置改變內部凸塊排布,如圖9b所示;凸塊螺旋以旋風分離筒縱向中心軸為旋轉軸,均勻環形陣列即可形成多頭螺旋。試驗時設定各部件驅動電機轉速并啟動,試驗結束后收集旋風分離筒出糧口、風機出口處物料并稱量,再篩分其中籽粒后稱量籽粒質量。 因增加凸塊本質上是對旋風分離氣流場的擾動,旋風分離筒幾何尺寸變化會導致原始氣流場狀態差異,進而影響凸塊擾流作用,故需針對特定旋風分離筒優化得出凸塊排布螺旋升角、凸塊間距、入口風速、吸雜口風速的最佳參數組合,本文采用的旋風分離筒主要技術參數如表3所示。油菜脫出物空氣動力學特性測試結果表明[19]:籽粒和莢殼懸浮速度與含水率呈線性增長關系,而莖稈和輕雜余懸浮速度與含水率呈指數增長關系,氣流清選速度以4~6 m/s為宜。設圓柱段內懸浮氣流速度為4~6 m/s且旋風分離筒內氣體流量不變,則當圓柱段直徑與吸雜口直徑分別為450 mm和200 mm時,圓柱段截面積與吸雜口截面積之比為5.06,則吸雜口風速范圍為20.24~30.36 m/s,臺架試驗中取整處理,則吸雜口風速范圍取20~30 m/s。 表3 旋風分離筒主要技術參數Tab.3 Main parameters of cyclone separation cleaning device 旋風分離清選裝置清潔率與損失率為主要性能指標[14-15,20],計算式為 (27) (28) 式中Yq——清潔率,% Ys——損失率,% m0——出糧口物料總質量,kg m1——出糧口油菜籽粒總質量,kg m2——風機出口油菜籽粒總質量,kg 為綜合評價旋風分離清選裝置性能,對清潔率、損失率進行離差標準化,轉化公式為 S=(Yi-Ymin)/(Ymax-Ymin) (29) 式中S——清潔率或損失率的離差標準化值,取0~1 Yi——第i個水平下的籽粒清潔率或損失率,% Ymin——清潔率或損失率最小值,% Ymax——清潔率或損失率最大值,% 清潔率和損失率離差標準化后采用加權處理得到性能綜合評分Y0,綜合評分越高則清選性能越好,優先減少籽粒損失率,則綜合評分計算式為[14-15,20] Y0=0.35Sq-0.65Ss (30) 式中Sq——清潔率離差標準化值 Ss——損失率離差標準化值 3.3.1螺旋升角對清選性能的影響 設定凸塊間距為50 mm、螺旋頭數為1個、入口風速為3 m/s、吸雜口風速為25 m/s,開展螺旋升角單因素試驗,圖10為螺旋升角與清選性能的關系曲線。由圖10a可知,隨著凸塊排布螺旋升角的增加,損失率呈先減少后增加再減少的趨勢,原因在于螺旋排列的凸塊除擾動氣流以減少死區外,也可利用籽粒與雜余的三軸尺寸差異實現兩者的分離,細小籽粒易穿過凸塊間隙,粗長雜余難以通過,被迫向高速氣流區移動,凸塊間距不變時,螺旋升角越大則凸塊間軸向間距s1越大;當螺旋升角小于60°時,凸塊間隙減小,部分籽粒與雜余一同向高速氣流區運動,導致清潔率與損失率較高;當螺旋升角進一步增加時,凸塊間隙逐步增大,籽粒與雜余更易分離,清潔率逐步提高;當螺旋升角大于70°時,凸塊對雜余運動的阻礙作用減少,導致雜余被懸浮氣流捕獲的概率減少,損失率穩定降低的同時清潔率大幅下降。由圖10b可知,隨著螺旋升角的增大,旋風分離清選裝置綜合清選性能呈“雙波峰”上升趨勢,原因為單頭螺旋擾動下旋風分離筒內部氣流場呈波動狀態。 圖10 螺旋升角與清選性能的關系曲線Fig.10 Relationships between helix angle and performance of cleaning device 3.3.2凸塊間距對清選性能的影響 設定螺旋升角為65°、螺旋頭數為1個、入口風速為3 m/s、吸雜口風速為25 m/s,開展凸塊間距單因素試驗,圖11為凸塊間距與清選性能的關系曲線。由圖11a可知,隨著凸塊間距的增大,損失率呈波動變化,而當凸塊間距超過45 mm時,清潔率相對穩定,原因在于油菜籽粒與雜余體積存在差異,無氣流死區影響下,細小籽粒易由凸塊間間隙穿過,體積較大的雜余更易撞擊凸塊并向高速氣流區運動,被懸浮氣流捕獲,從而提高清潔率。由圖11b可知,隨著凸塊間距的增加,旋風分離清選裝置綜合性能變化與損失率的負相關變化趨勢基本一致,原因在于清潔率相對穩定,清選裝置綜合性能主要受損失率影響。 圖11 凸塊間距與清選性能的關系曲線Fig.11 Relationships between space of magnetic column and performance of cleaning device 3.3.3螺旋頭數對清選性能的影響 設定螺旋升角為65°、凸塊間距為50 mm、入口風速為3 m/s、吸雜口風速為25 m/s,開展螺旋頭數單因素試驗,圖12為螺旋頭數與清選性能的關系曲線。由圖12a可知,相比于不采用凸塊擾流(螺旋頭數為0),當凸塊采用單頭螺旋時,旋風分離清選裝置損失率更高,清選性能降低,原因在于單頭螺旋影響單側旋風分離氣流場,導致氣流場分布不均衡,內部流場紊亂,籽粒被吸出概率增大;隨著螺旋頭數的增加,軸對稱環繞的螺旋凸塊對旋風分離筒內氣流場的擾動相對平衡,減少了死區,被懸浮氣流場捕獲的籽粒減少,損失率逐漸降低。由圖12b可知,當螺旋頭數大于1個時,旋風分離清選裝置綜合性能逐漸提升,表明增加凸塊擾流可實現油菜聯合收獲旋風分離清選裝置的性能優化;當螺旋頭數為4個時,旋風分離筒高速氣流區更加集中于軸向中心軸,體積較大的雜余更易被捕獲,而細小籽粒運動過程中更靠近筒壁,在減少籽粒損失的同時提升了清潔率。考慮螺旋頭數需為整數,開展Box-Behnken試驗前需給定常數,結合旋風分離清選裝置綜合性能變化趨勢確定后續試驗中凸塊排布采用4頭螺旋。 圖12 螺旋頭數與清選性能的關系曲線Fig.12 Relationships between number of screw and performance of cleaning device 在明確凸塊螺旋排布頭數的基礎上,以螺旋升角(55°~75°)、凸塊間距(40~60 mm)為結構參數變量,以旋風分離筒入口風速(1~5 m/s)、吸雜口風速(20~30 m/s)為運行參數變量,開展4因素Box-Behnken試驗,試驗結果如表4所示。 表4 Box-Behnken試驗試驗結果Tab.4 Results of Box-Behnken experiment 運用Design-Expert開展多元回歸擬合,得出清潔率、損失率與各因素之間的回歸方程為 (31) (32) 清潔率和損失率回歸方程的P值均小于0.001,說明模型較為準確,依據回歸方程得到的預測值與試驗實測值對比如圖13所示。 圖13 評價指標預測值與試驗實測值對比Fig.13 Comparison between predicted and measured values of evaluation indexes 在各因素水平范圍約束下,以損失率最低、清潔率最高為目標構建優化目標函數,目標函數和約束條件為 (33) 基于Design-Expert優化模塊求解得出最佳參數組合為:螺旋升角66.2°、凸塊間距48.3 mm、入口風速4.9 m/s、吸雜口風速25.4 m/s,在最佳參數組合下,清潔率與損失率的理論最優值分別為94.71%和3.58%。 在最佳參數組合條件下開展臺架驗證試驗(圖14a、14b),包括物料準備、結構參數與運行參數標定、啟動清選試驗、試驗后物料收集與分類處理等環節,其中物料準備與單因素試驗一致,試驗前標定結構參數與運行參數,最佳參數組合為結構參數螺旋升角66.2°、凸塊間距48.3 mm和螺旋頭數4個,運行參數入口風速4.9 m/s和吸雜口風速25.4 m/s,安裝凸塊前按照螺旋升角66.2°在下錐段繪制定位螺旋線,以凸塊間距48.3 mm標記定位點,移動凸塊至定位點,完成凸塊的單頭螺旋排列,采用相同方法按均布方式完成4頭螺旋的凸塊排列;利用HT-9829型熱敏式風速儀實時測量旋風分離筒入口風速和吸雜口風速,通過試驗臺控制面板調節拋揚機及風機的傳動電機轉速,使入口風速、吸雜口風速分別達到4.9 m/s和25.4 m/s;標定完成后啟動試驗臺其余工作部件,將油菜喂入割臺至完成清選作業,收集出糧口及風機出口處物料,按照式(27)、(28)計算清潔率及損失率。 圖14 最佳參數組合驗證Fig.14 Validation of optimal parameter combination 為進一步對比驗證最佳參數組合下的旋風分離筒清選性能,在入口風速、吸雜口風速不變的條件下,開展無凸塊清選臺架試驗(圖14c)及臨近參數組合下的清選臺架試驗,臨近參數組合選擇為螺旋升角65°、凸塊間距40 mm、螺旋頭數4個、入口風速5 m/s、吸雜口風速25 m/s,臺架試驗結果如表5所示。 表5 最佳參數組合驗證臺架試驗結果Tab.5 Results of optimal parameter combination validation bench-test 由表5可知,在最佳參數組合下清潔率與損失率實測值分別為93.87%和4.21%,與理論最優值基本一致,清潔率與損失率均優于臨近參數組合;去除凸塊后,物料運動過程中,籽粒與雜余相對集中,清潔率與損失率分別為89.97%和4.79%,表明增加凸塊清潔率可提高3.9個百分點,損失率降低0.58個百分點。 油菜聯合收獲機旋風分離清選裝置田間驗證試驗于2022年5月在湖北省武漢市華中農業大學現代農業科技試驗基地(30°27′59″N,114°20′59″E)開展,如圖15所示。試驗材料為適收期機直播油菜,基本無倒伏現象;采用五點取樣法測得油菜種植密度為32~36株/m2,株高范圍為1 542~1 659 mm,在每個取樣點隨機人工收獲5株完整油菜并分解為籽粒、短莖稈、莢殼,測得含水率范圍分別為40.53%~47.12%、63.27%~70.35%和31.14%~38.33%。 圖15 田間試驗Fig.15 Field experiment 為提高旋風分離清選裝置對田間地表復雜工況的適應性,采用鋼材制作旋風分離筒替代臺架試驗所用透明材質旋風分離筒,按照油菜聯合收獲機旋風分離清選裝置最佳參數組合開展試驗,即螺旋升角66.2°、凸塊間距48.3 mm、螺旋頭數4個、入口風速4.9 m/s、吸雜口風速25.4 m/s,利用HT-9829型熱敏式風速儀測試入口風速和吸雜口風速,通過油菜聯合收獲機液壓驅動系統調節拋揚機、風機液壓馬達轉速并完成風速的標定,在旋風分離筒出糧口和風機出口處分別懸掛種子袋用于收集出口處物料。試驗參照GB/T 8097—2008《收獲機械 聯合收割機試驗方法》、GB/T 6562—2008 《農業機械試驗條件》、NY 2610—2014《谷物聯合收割機 安全操作規程》等相關標準,將試驗田按照油菜聯合收獲機割幅劃分為3個長10 m、寬2 m的試驗區,每個試驗區兩端設置500 mm緩沖區,試驗時油菜聯合收獲機滿幅作業,因地表起伏不平,難以保證收獲機以恒定速度前進,故控制機組前進速度范圍為2.1~3.6 km/h,割臺離地高度設置為350 mm,試驗期間觀察機具作業情況,試驗區收獲完成后即為單組試驗結束。 單組試驗結束后收集旋風分離筒出糧口處物料及風機出口處物料并稱量,然后篩分其中油菜籽粒并稱量,計算油菜聯合收獲機旋風分離清選裝置清潔率和損失率,結果如表6所示。試驗結果表明,在旋風分離清選裝置最佳參數組合條件下,油菜聯合收獲機田間作業順暢,清選裝置無堵塞,清潔率為90.03%~92.78%,損失率為4.52%~5.07%。 表6 田間試驗結果Tab.6 Results of field experiment (1)提出了一種內壁吸附凸塊擾流的旋風分離筒及其清選裝置,運動學與動力學分析表明旋風分離氣流場死區不利于油菜籽粒遷移,通過旋風分離筒下錐段內壁螺旋間隔排列的圓柱凸塊可實現氣流場的擾動。 (2)單因素試驗結果表明,當凸塊呈4頭均勻對稱螺旋排布時,籽粒損失較少且清潔率較高,增加凸塊擾流可提升旋風分離清選裝置性能。 (3)Box-Behnken試驗結果表明,當螺旋升角為66.2°、凸塊間距為48.3 mm、入口風速為4.9 m/s、吸雜口風速為25.4 m/s時,旋風分離清選裝置性能較優,清潔率預測值與實測值分別為94.71%和93.87%,損失率預測值與實測值分別為3.58%和4.21%,增加凸塊清潔率可提高3.9個百分點,損失率降低0.58個百分點。 (4)田間試驗結果表明,旋風分離清選裝置田間作業順暢無堵塞,清潔率與損失率分別為90.03%~92.78%和4.52%~5.07%,滿足實際生產需求。

3 凸塊擾流式旋風分離清選性能試驗

3.1 試驗材料與方法

3.2 試驗評價指標

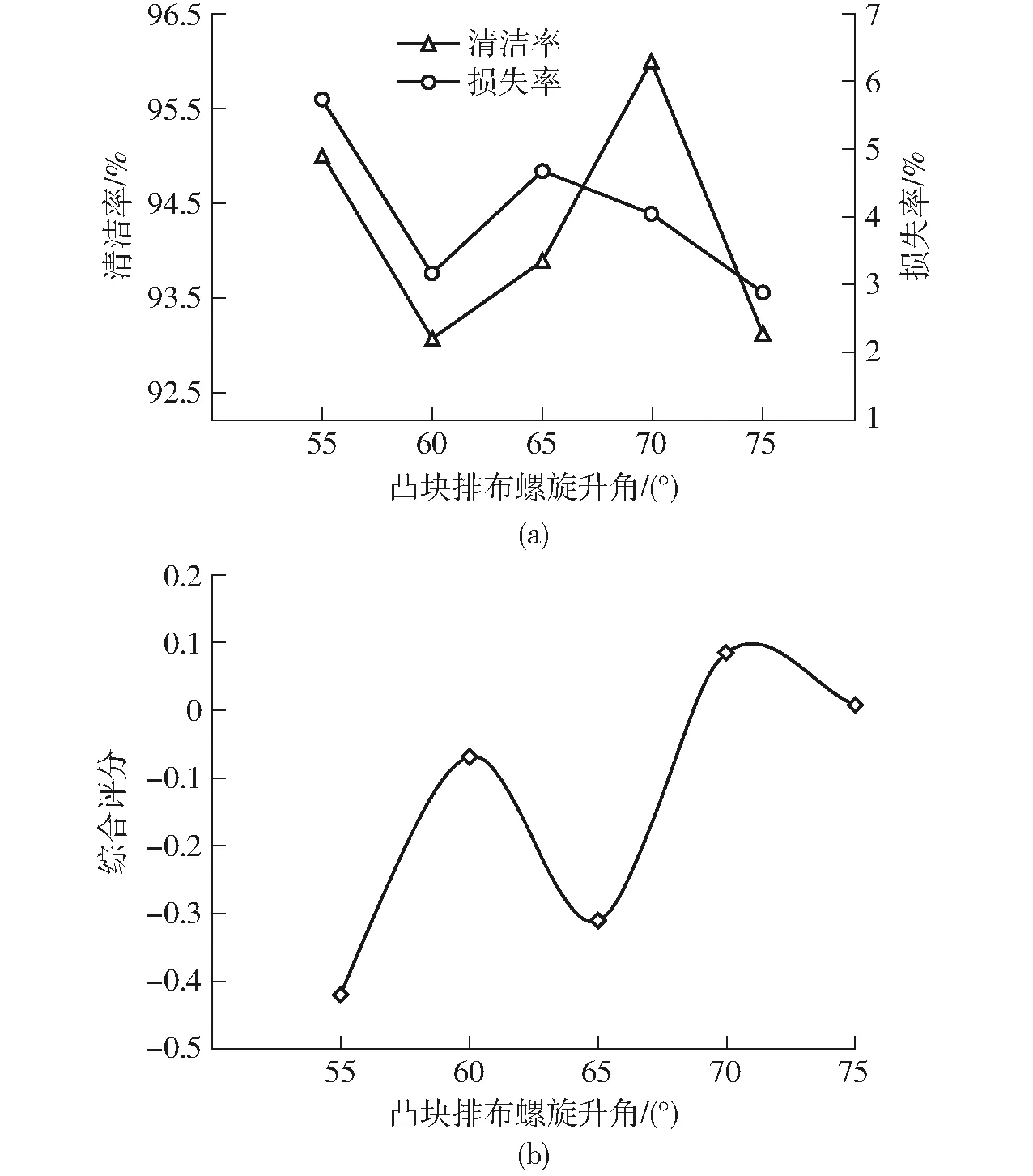

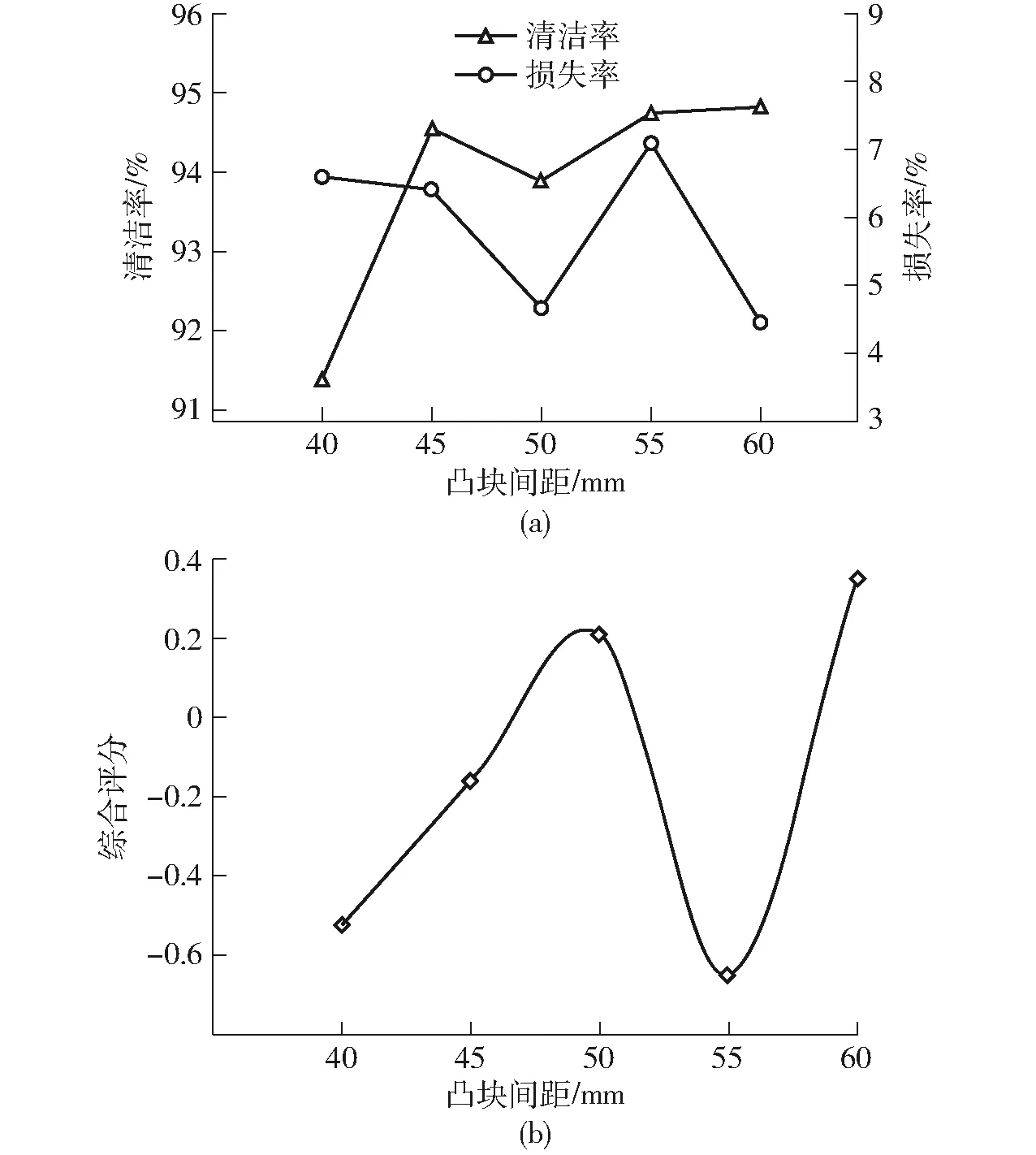

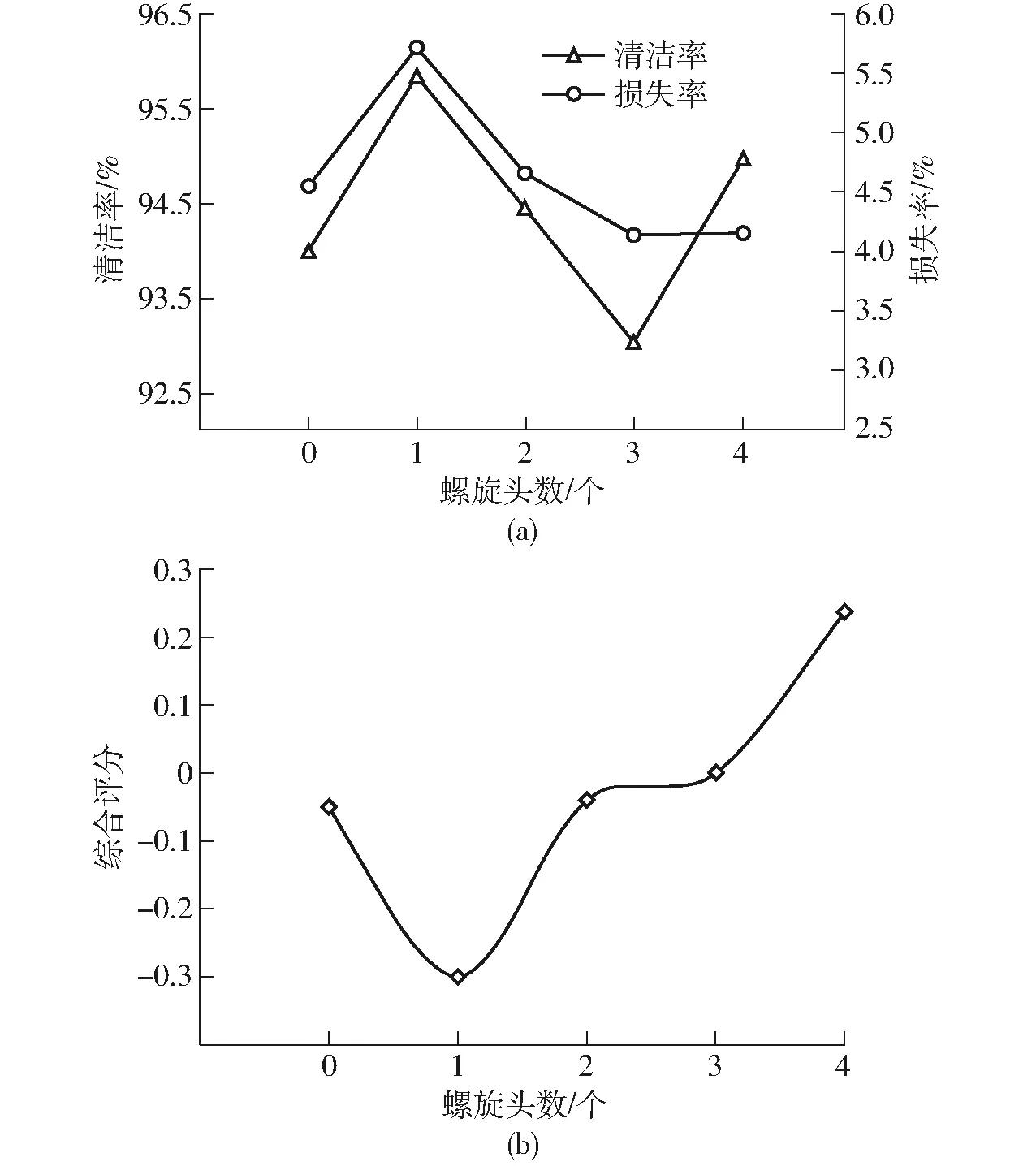

3.3 凸塊排布對清選性能的影響

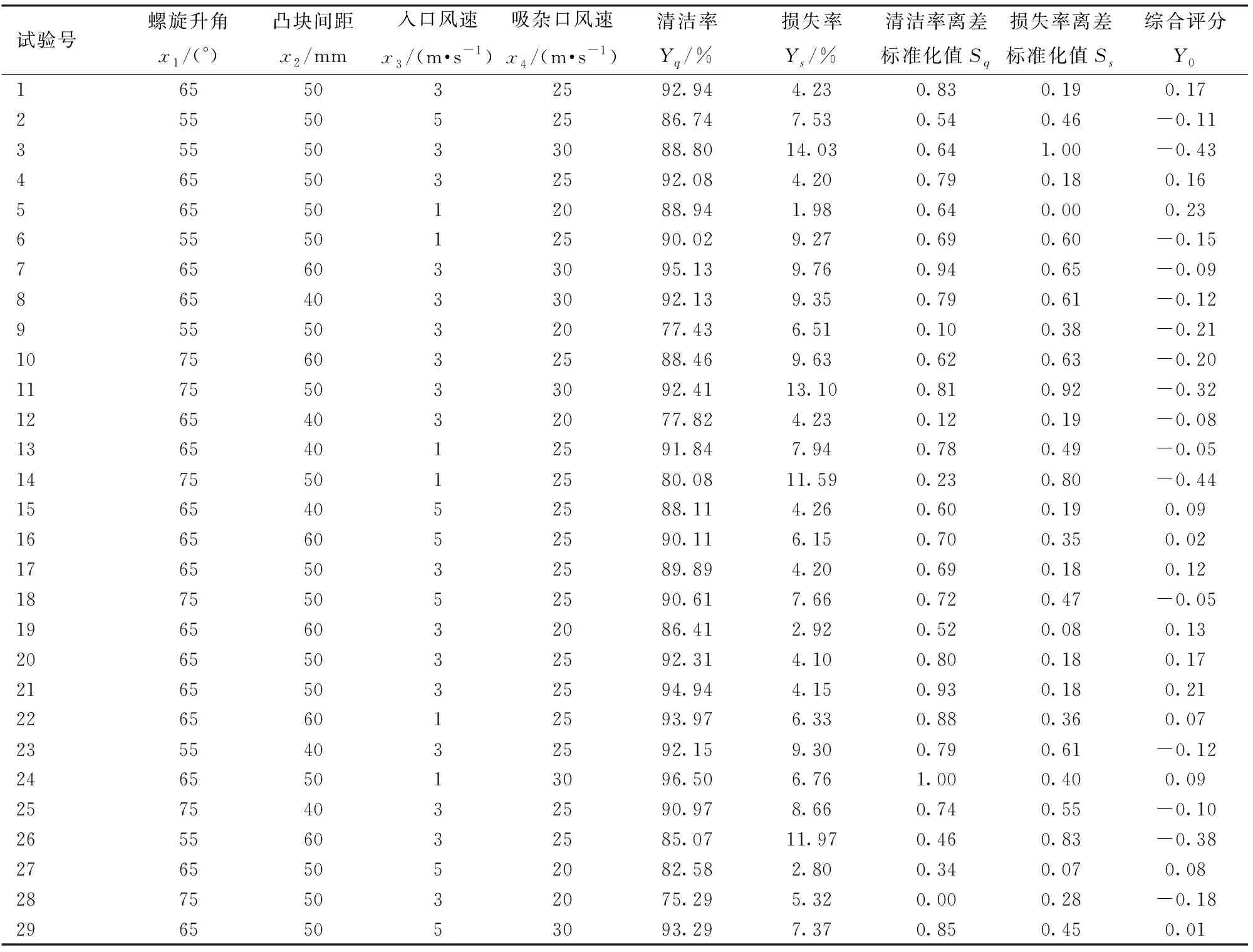

3.4 Box-Behnken試驗與最優參數組合驗證

4 田間試驗

5 結論