基于力傳遞模型的連續體機器人驅動誤差補償研究

齊 飛 張 恒 裴海珊 陳 柏 吳洪濤

(1.常州大學機械與軌道交通學院, 常州 213164; 2.南京航空航天大學機電學院, 南京 210016)

0 引言

連續體機器人具有強柔順性、高靈活性及超冗余自由度等特點,可通過自身的彎曲變形實現對非規則形狀物體的纏繞抓取,在農業采摘、農業生產等方面具有廣闊的應用前景[1-3]。但由于連續體機器人傳動系統中的非線性摩擦、繩的伸長及關節間的耦合作用等影響[4-5],機器人運動控制精度較低,嚴重影響水果定位精度和抓取質量,亟需發展一種更為精準、高效、普適的驅動誤差補償技術,以提高機器人的運動控制品質。

目前,國內外已圍繞連續體機器人運動建模及誤差補償技術展開了相關研究,XU等[6]提出了一種用于蛇形機器人驅動補償方法,通過理論模型估算出繩的伸長量和回彈量,并基于前饋補償控制器實現機器人控制精度的提高,但其忽略了關節間的耦合作用影響。SIMAAN等[7]基于靜力學模型對連續體機器人運動傳遞損失和耦合效應進行了分析,同樣采用前饋方法進行補償,但忽略了非線性摩擦對傳動系統的影響。KESNER等[8]提出了基于庫倫摩擦模型的機器人驅動補償方法,實現對介入導管機器人誤差的補償,但其忽略了機器人本身的建模誤差。文獻[9-10]提出了一種基于絞盤摩擦模型的驅動損失模型,此模型重在研究鋼絲繩傳動特性,未涉及具體實驗。AGRAWAL等[11]提出了一種雙切曲線光滑逆解補償方法,并將其應用到線驅動機器人身上,但需要提前已知機器人的末端誤差。XU等[12]提出了一種用于肌腱驅動的柔性內窺鏡機器人的運動補償控制器,并建立了肌腱驅動傳遞損失模型及伸長模型,通過前饋補償控制器以提高機器人的軌跡跟蹤精度。ROY等[13]針對多模塊連續體機器人傳動系統的摩擦、驅動繩伸長及遲滯等進行了建模研究,提出了一種基于機器人力傳遞模型的誤差補償方法,但沒有考慮驅動線與連續體機器人本身摩擦損失的影響。

為此,本文針對自主研發的柔性連續體機器人進行運動建模及驅動誤差補償研究,提出一種基于力傳遞模型的連續體機器人驅動誤差補償方法,以提高其控制精度。

1 連續體機器人運動學模型

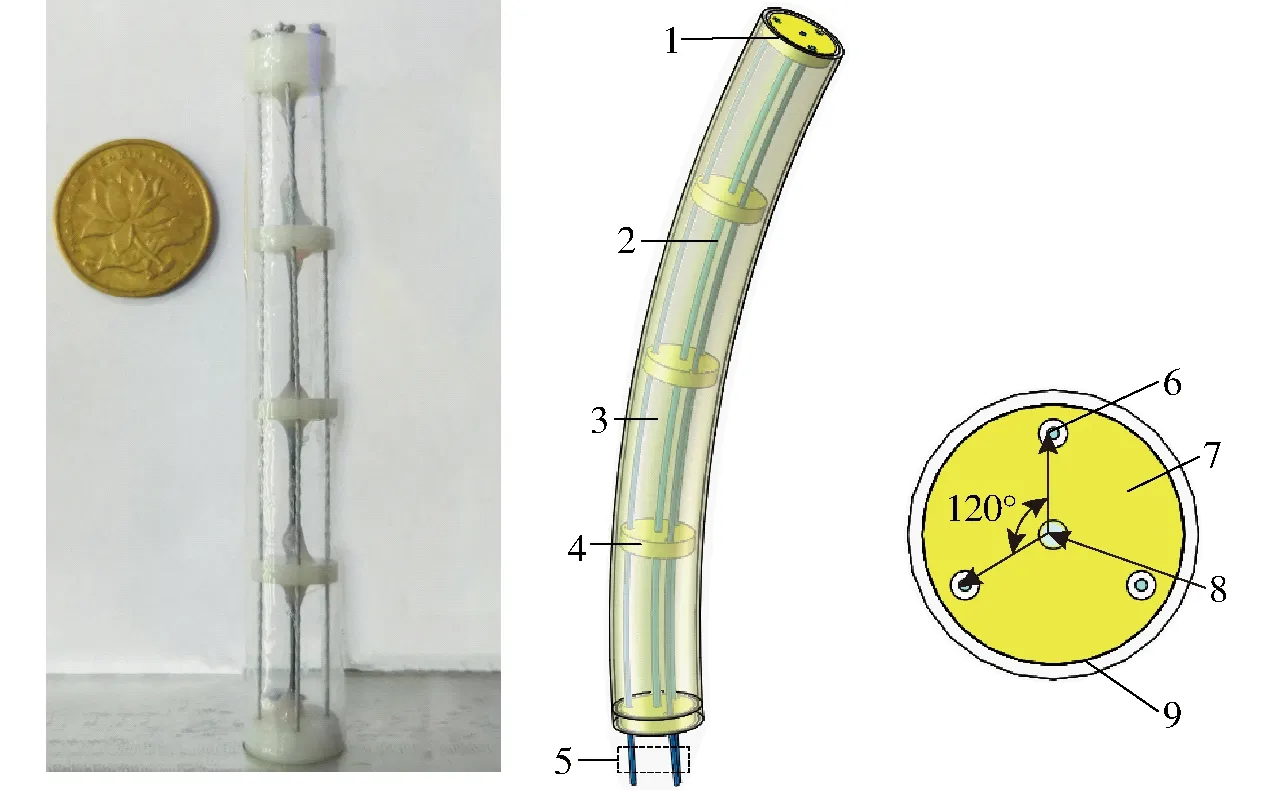

圖1為設計的繩驅動連續體機器人,該系統由NiTi合金芯柱、連接盤及硅膠外殼組成,通過分布在圓周上的3根驅動繩索實現機器人的彎曲變形控制[14]。NiTi合金芯柱為機器人的中心骨架,提供機器人彎曲時所需的剛度和彈性恢復力。連接盤等間距膠粘在NiTi合金芯柱上,以滿足機器人的等曲率建模假設。為建模方便,假設機器人單節彎曲單元質量和慣性均由連接盤和芯柱質量和慣性所決定,同時忽略了結構的扭轉變形和剪切變形。

圖1 單節彎曲單元結構示意圖Fig.1 Structure diagram of single bending segment1、7.連接盤 2、8.NiTi合金芯柱 3、9.硅膠外殼 4.導向盤 5、6.驅動繩

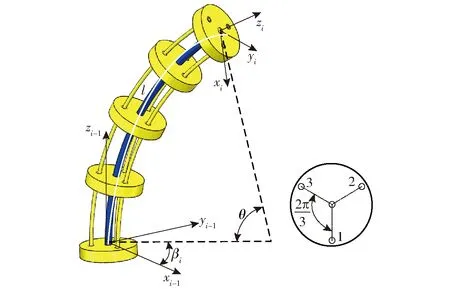

圖2 單節彎曲單元坐標示意圖Fig.2 Coordinate diagram of single bending segment

根據歐拉變換,則相鄰坐標系間的旋轉變換矩陣為

(1)

式中s表示正弦函數,c表示余弦函數。

根據幾何分析法,機器人單節彎曲單元前后兩端坐標系間的相對位置為

(2)

則第i節彎曲單元末端坐標系在基坐標系中的位姿矩陣Ti為

(3)

其中

式中Pi——第i節彎曲單元末端坐標系在基坐標系中的位置

Ri——第i節彎曲單元末端坐標系在基坐標系中的姿態

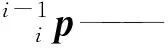

圖3為機器人驅動繩索的幾何關系示意圖。根據常曲率建模假設,各驅動繩索對應的彎曲角相等,且在基座面上的投影線相互平行,則根據幾何分析法,可推算出機器人彎曲變形時驅動繩長為

圖3 驅動繩布局示意圖Fig.3 Schematic of driving cables

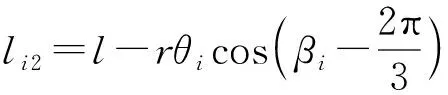

(4)

式中lij——機器人彎曲變形時各驅動繩長,j=1,2,3

r——驅動繩孔到NiTi合金芯柱中心孔的距離

(5)

其中

式中Jiqψ——關節參數與驅動參數間的雅可比矩陣

Δqi——驅動繩長變化量

而關節空間與操作空間的瞬時運動學可通過對關節參數直接求導得出,即關節參數與機器人末端位姿偏差量間的映射關系,即

(6)

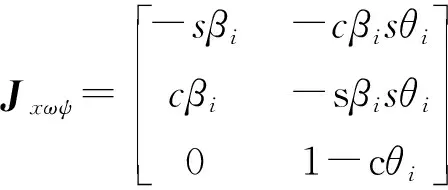

其中

式中Jxvψ——機器人末端速度對應的雅可比矩陣

Jxωψ——機器人末端角速度對應的雅可比矩陣

2 連續體機器人靜力學模型

(7)

式中 Δx——在外力作用下機器人末端位移偏差

ΔUi——機器人彎曲變形后勢能

在機器人彎曲角已知時,系統所儲存的彈性勢能為

(8)

式中Ei——機器人本體彈性模量

Ii——慣性矩

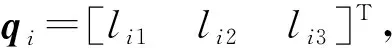

將Δqi=JiqψΔψi,Δx=JixΔψ代入式(7),則根據虛功原理,連續體機器人靜力學模型可化簡為

(9)

在機器人彎曲變形運動時,其輸入力τi為

(10)

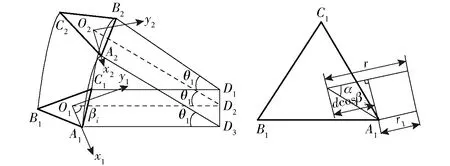

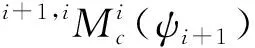

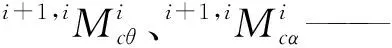

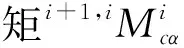

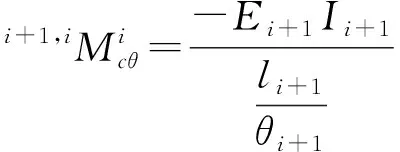

2.1 相鄰關節間力矩耦合效應

圖4 相鄰關節間的耦合力矩示意圖Fig.4 Schematic of coupling effects in adjacent segments

(11)

其中

(12)

(13)

由于第i節彎曲單元基座連接盤的虛位移Δψi0為0,則耦合力矩所做的功為0。同時忽略耦合力矩對彈性勢能的變換梯度的影響,則靜力學模型可化簡為

(14)

則第i節彎曲單元驅動力模型為

(15)

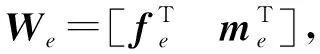

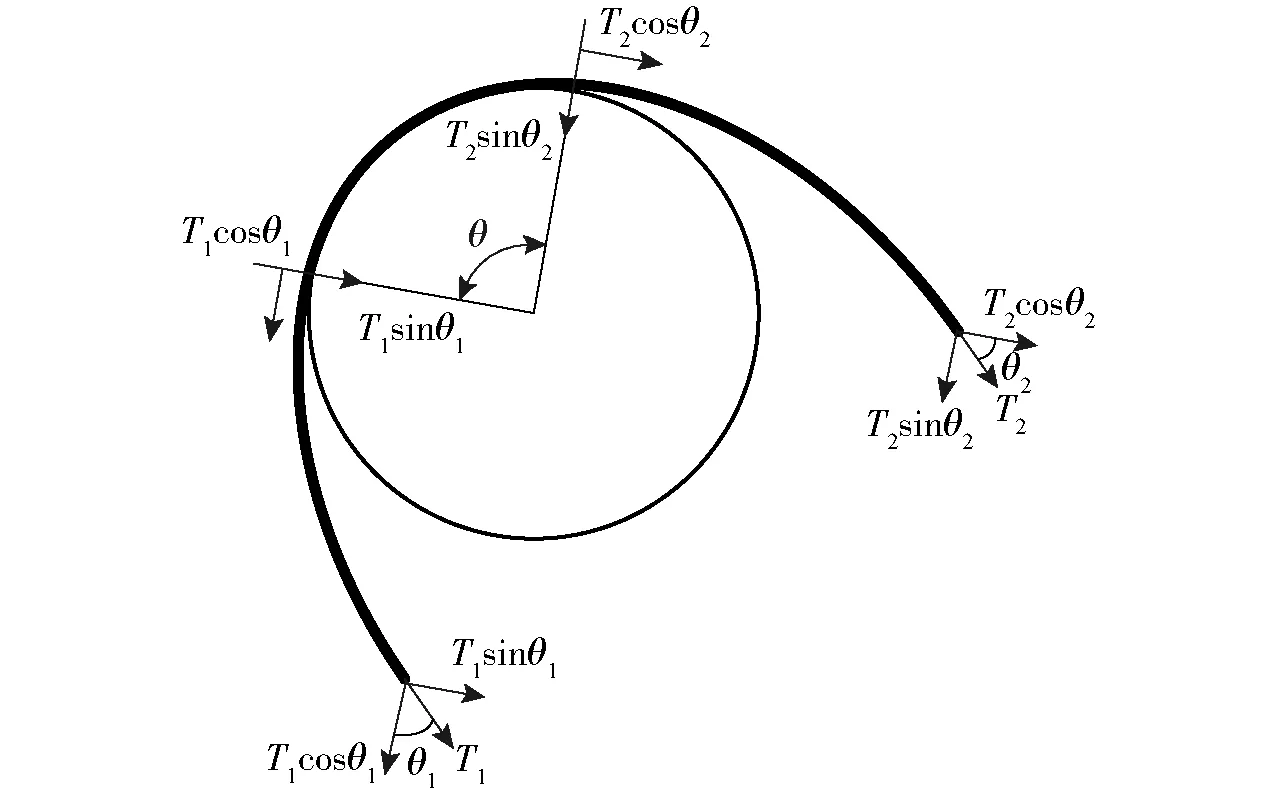

2.2 連接盤與驅動繩間力傳遞特性分析

考慮到驅動繩在通過繩-輪傳動系統后,將依次穿過連接盤導向孔并最終固定在機器人末端。為實現機器人精確控制,需要對驅動繩與連接盤間的力傳遞特性進行研究,采用經典庫倫摩擦模型[20-21]對其進行建模分析,如圖5所示。

圖5 驅動繩與連接盤間的相互運動示意圖Fig.5 Motion relationship schematic of cable-disk system

由圖5可得

(16)

式中 ds——微小傳動單元長度

ρr——微小傳動單元曲率半徑

ηi,j——微小傳動單元接觸包角

Ti,j——第i節彎曲單元第j根驅動繩的張力

fi,j——驅動繩與連接盤間的摩擦力

Ni,j——驅動繩與連接盤間的正壓力

則驅動繩與連接盤間的摩擦力為

(17)

式中μ——摩擦因數

sgn——驅動繩相對于連接盤的滑動速度方向

將式(17)化簡,對兩邊同時積分可得

(18)

式中Ti+1,j——輸出張力

則包含非線性摩擦力的力傳遞模型為

(19)

式中Ti,j(t-1)——驅動繩相對于連接盤無運動時前一時刻的張力

由于連接盤間的驅動繩形狀為直線,其方向矢量與連接盤對應導向孔的位置相關,則連接盤上各導向孔在自身坐標系中的位置矢量為

(20)

則第i節彎曲單元第j個驅動繩的位置為

bi,j=hi,j/‖hi,j‖

(21)

其中

根據驅動繩的位置矢量,即可得到驅動繩與連接盤接觸時包角為

ηi,j=arccos(bi,jbi+1,j)

(22)

將式(22)代入式(19)化簡可得

(23)

其中

式中εi,j——摩擦力影響系數

Ti-1,j——包角為ηi,j時導向孔兩端輸入拉力

Tj,act——施加到機器人系統中的繩張力

將式(23)代入式(14)、(15),即可建立包含驅動繩與連接盤間摩擦力的靜力學模型,即連續體機器人傳動系統的力傳遞模型為

(24)

ε(n)——等效摩擦因數

nMc——相鄰關節間耦合力矩

O——零矩陣

3 連續體機器人力傳遞特性分析

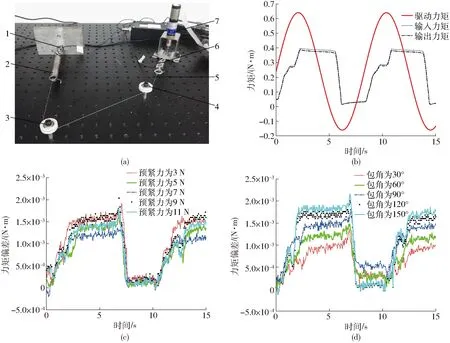

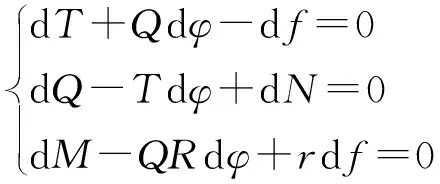

為分析連續體機器人繩-輪傳動系統間的力傳遞特性,搭建如圖6a所示的實驗平臺對繩-輪傳動系統力傳遞特性進行分析。該平臺包括1臺maxon伺服電機,2個拉力傳感器(JLBS型,10 kg),1根直徑為0.4 mm、彈性模量為4.96×109Pa的大力馬纖維線,1個負載彈簧和2個導向輪等。假設繩-輪力傳遞系統處于靜態平衡狀態且無相對滑動,同時忽略系統中導向輪與其轉軸間的摩擦,則在力矩工作模式下對輸出端的負載彈簧進行運動控制,分別在不同預緊力(3、5、7、9、11 N)和包角(30°、60°、90°、120°、150°)下基于張力傳感器測量系統的輸入張力和輸出張力,測量結果如圖6b~6d所示。

圖6 繩-輪傳動系統運動特性Fig.6 Motion characteristics of cable-pulley system1、6.拉力傳感器 2.負載彈簧 3、4.導向輪 5.驅動繩 7.伺服電機

由圖6可知,繩-輪傳動系統在不同預緊力、不同包角下其輸入與輸出力矩間的偏差較小,即機器人力傳遞系統在通過導向輪傳動時其力矩損失量較小。由圖6c可知,繩的預緊力與力矩損耗成正比,預緊力越大,力矩損失越大,但在預緊力超過7 N后,力矩的損失量隨著預緊力的增大反而減小,可能在預緊力為9 N或11 N時,驅動繩與導向輪間存在相對滑動所造成;而圖6d為不同接觸包角狀態下繩-輪傳動系統的力傳遞特性,力矩損失量正比于接觸包角,包角越大,力矩損失越大。同時與圖6c對比可知,接觸包角對傳動損耗的影響比繩索預緊力的作用大。

根據文獻[20,22],基于導向輪力傳遞過程中繩的變形為粘彈性變形,則驅動繩和導向輪間的摩擦力與其所承受的正壓力滿足能量法,即

f=αNn(n≤1)

(25)

式中f——摩擦力N——法向力

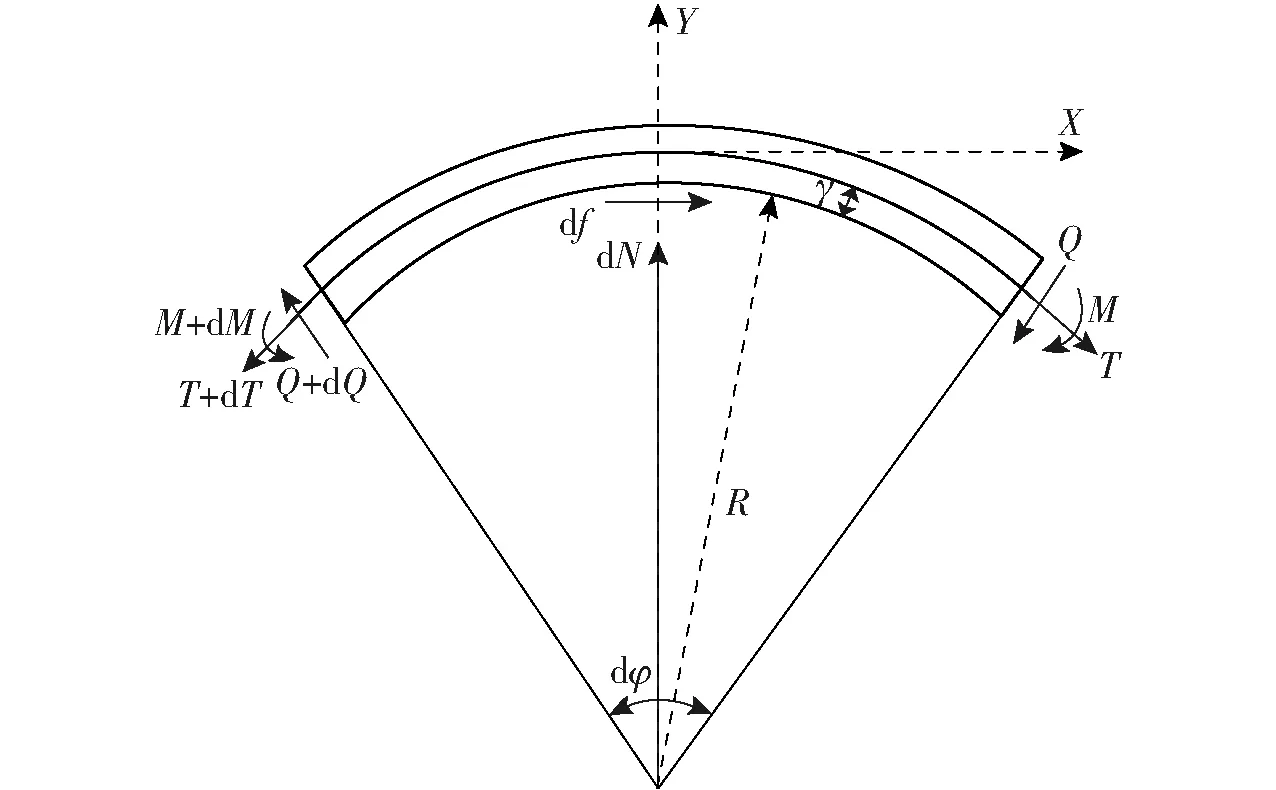

式(25)中α和n是常量,主要與接觸材料的特性相關。但當α=μ,n=1時,則滿足阿蒙頓定律[23]。在基于導向輪力傳遞過程中(圖7),驅動繩與導向輪接觸時的彈性力、剪切力和彎曲力矩在OXY平面內滿足力和力矩平衡,即

圖7 驅動繩與導向輪受力示意圖Fig.7 Force diagram of cable-pulley system

(26)

(27)

由于所采用的驅動繩材料為高強度聚乙烯纖維線,采用改進的Capstan方程進行建模分析,研究驅動繩彎曲剛度和非線性摩擦對運動傳遞效率的影響。而彎曲剛度對力傳遞效率的影響主要通過分析繩-輪半徑比值對傳動效率的影響進行研究。令ρ=Rj/rs,R=Rj+rs為導線輪接觸面的圓弧半徑,rs為驅動繩的半徑。由于彎曲力矩獨立于參數φ,則相對于包角φ的導數為

(28)

將式(28)代入式(27),兩邊同時除以dφ,并刪除Q得

(29)

式(29)為改進的Capstan方程,該方程包含彎曲剛度及非線性摩擦力對傳動效率的影響,能夠比較準確地描述驅動繩在運動過程中的粘彈性的變形。此微分方程可通過四階Runge-Kutta方法解出數值解,從而得出基于繩-輪傳遞系統中輸入和輸出張力比值。假設驅動繩在自身張力的作用下與導向輪完全接觸,如圖8所示,則繩與輪接觸面的邊界條件有

圖8 繩與輪接觸面示意圖Fig.8 Schematic of cable-pulley contact surface

(30)

式中T(0)——通過導線輪兩端繩輸入張力

T(θ)——通過導線輪兩端繩輸出張力

根據接觸邊界條件,將微分方程化簡為

(31)

為了方便計算,將初始夾角設定為θ1=0,則考慮彎曲剛度和非線性摩擦等影響下經過繩-輪傳動系統后輸入與輸出張力比κ為

(32)

式中Tin、Tout——繩-輪傳動系統中的輸入和輸出張力

假設繩-輪傳動系統接觸面的總包角變化范圍為0≤θ≤π,繩-輪半徑比ρ取值1或10,摩擦因數α為0.15或0.6,參數n取0.67或1,且經繩-輪傳動系統后繩的輸出張力為1,則經繩-輪傳動系統前后輸入張力和輸出張力比隨包角的變化規律如圖9所示。由圖9可知,與經典的Capstan方程相比,考慮非線性摩擦及彎曲剛度的模型比經典的Capstan方程的摩擦損失小,且改進后驅動繩張力比值隨彎曲角度的變化相對比較平穩,即在輸出相同張力時所需的繩輸入張力小。同時分析不同參數對繩-輪傳動模型的影響,對比圖9a和圖9b可知,改進后傳動模型中繩張力損失較小,且非線性摩擦對張力損耗的影響比彎曲剛度的大。當摩擦因數α為0.6時,輸入和輸出的繩張力比比在摩擦因數α為0.15時變化快,表明摩擦因數是影響傳遞效率的最主要參數。

圖9 經繩-輪傳動系統前后輸入和輸出張力比Fig.9 Tension ratio between incoming force and outgoing force after cable-pulley system

4 機器人運動傳遞模型及驅動補償

考慮到驅動繩本身的材料特性及繩張力的作用,不可避免地造成繩的伸張,從而影響機器人控制精度。若令dδ為驅動繩伸長量,T為繩張力,E、A分別為驅動繩的彈性模量和橫截面積,則根據胡克定律[24-25],繩的伸長量模型為

(33)

4.1 繩-輪傳動系統中運動傳遞模型

由于繩-輪傳動系統非線性摩擦的影響,驅動繩經過導向輪后其輸入和輸出張力將有所損失[26-27]。根據式(32)、(33),經過繩-輪傳動系統后繩的伸長量模型為

(34)

式中T0——驅動繩的初始預緊力

R——導向輪半徑

dφ——繩-輪接觸面包角

將式(34)積分后化簡可得

(35)

式中k——傳動輪曲率半徑

4.2 機器人自身的運動傳遞模型

第2節分析了機器人自身的彎曲變形特性,建立了包含非線性摩擦和關節耦合作用的力傳遞模型。令Ti為第i根驅動繩的張力,Ei、Ai分別為驅動繩的彈性模量和橫截面積,將dli=pidηi代入式(33)積分并結合驅動繩與連接盤間的摩擦模型(式(24)),則在運動過程中由連接盤摩擦力影響所造成的繩伸張量為

(36)

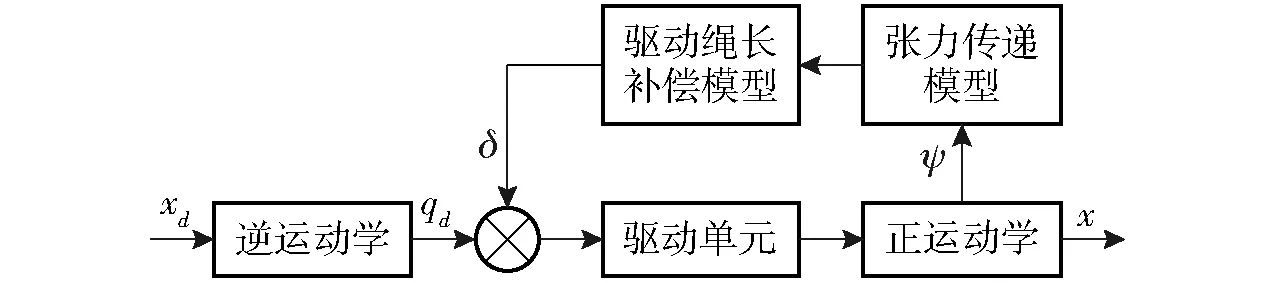

為提高機器人控制精度,對機器人的驅動控制系統進行補償,提出了一種基于力傳遞模型的連續體機器人驅動補償方法,該方法通過一個前饋補償控制器估算出彎曲變形過程中驅動的損失量,然后將其反饋補償到驅動單元中,以提高機器人的控制精度,補償流程如圖10所示。

圖10 驅動補償流程示意圖Fig.10 Compensation control of drive system

最終得到連續體機器人的驅動誤差補償量為

(37)

qi——第i節機器人理論驅動量

5 實驗

通過連續體機器人的補償實驗對控制效果進行驗證,搭建如圖11所示的機器人樣機平臺。該系統主要有3個maxon伺服電機(A-max22型)及對應的驅動控制器(GP22C型),5個鋁合金連接盤,通過連接盤中心孔的NiTi合金芯柱及3根均勻分布在連接盤圓周直徑為0.8 mm的大力馬驅動繩組成。機器總長為90 mm,直徑為10 mm,通過調節繩長變化實現機器人2自由度的彎曲運動。每根驅動繩均連接一個微型張力傳感器(JLBS-MD-10kg型),用以測量機器人在彎曲運動過程中實際張力。采用高精度雙目激光跟蹤儀(CTrac-380型)設備對機器人的末端位置進行實時跟蹤,其跟蹤精度為0.022 mm,通過對比驅動補償前后機器人控制精度來驗證所提驅動補償方法的正確性和有效性。

圖11 測量實驗現場圖Fig.11 Experimental platform of compensation control of robot1.雙目激光跟蹤儀 2.連續體機器人 3.驅動繩 4.伺服電機 5.電源 6.控制PC

首先對機器人誤差補償模型中的未知參數進行標定,假設機器人系統力傳遞模型中的初始摩擦參數值,利用張力傳感器測量得到的實際輸入張力與力傳遞模型中的理論張力進行優化估算,將求解模型中的摩擦力參數問題轉換為線性最小二乘法優化問題進行求解,其參數估算模型為

(38)

令旋轉角β=0°保持固定不變,而彎曲角變化范圍為40°~90°,步距角為5°,則機器人只在驅動線1的拉伸作用下進行彎曲運動,力傳遞模型中驅動繩1對應的摩擦因數可通過估算得出,同理分別對于旋轉角β=120°、240°,驅動線2和3對應的摩擦因數可以通過優化估算得出,結果如表1所示。

表1 摩擦因數估算值Tab.1 Estimated parameters of friction coefficient

5.1 平面彎曲實驗

首先控制連續體機器人在單一平面內進行平面彎曲運動,通過對比補償前后機器人末端位置精度來驗證所提補償方法的有效性。假設機器人在旋轉角β=0°的平面內以彎曲速率為π/10從0°彎曲至90°,則補償前后機器人末端位置跟蹤實驗過程如圖12所示。圖12b、12c分別展示了補償前后機器人在oxz平面內運動時的末端軌跡及其末端位置偏差。從實驗結果可知,補償前后機器人末端的位置精度得到明顯改善。由圖12c可知,補償前機器人末端定位誤差均值為3.03 mm,補償后機器人末端定位誤差均值為1.48 mm,精度提高50.99%,由此驗證了補償方法的有效性和正確性。同時隨著彎曲角的增大,機器人末端位置誤差也逐漸增大,這可能是由于機器人結構組裝誤差、建模誤差及硅膠外殼變形誤差所引起的,但總占比較小,可忽略不計。

圖12 補償前后機器人平面彎曲運動Fig.12 Planar bending motion of robot before and after compensation

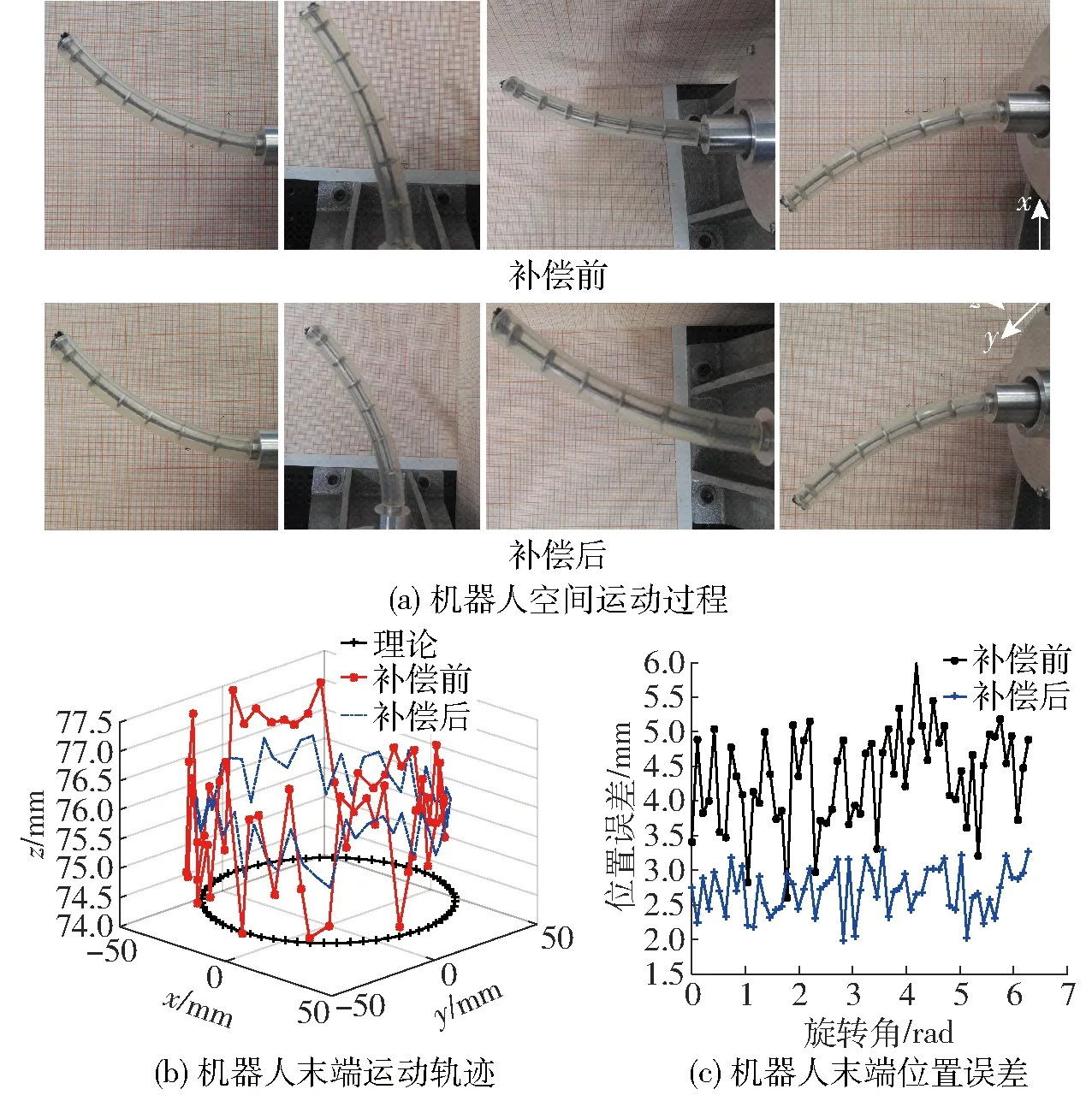

5.2 空間圓弧軌跡實驗

根據預先設定的圓弧軌跡并通過逆運動學來計算運動過程中的驅動繩長,而機器人的實際運動軌跡則通過視覺跟蹤系統進行測量,則補償前后機器人空間圓弧運動過程如圖13a所示。由圖13b、13c可知,補償后機器人末端定位精度得到明顯提高,機器人末端位置誤差均值由補償前5.94 mm降低至補償后3.15 mm,降低46.97%。與平面運動結果相比,補償前后機器人空間運動時的位置誤差偏大,其可能是由于不同方向上的位置誤差累積疊加造成的。通過以上機器人平面和空間控制實驗結果驗證了所提補償方法的正確性和有效性。

圖13 補償前后機器人的空間旋轉運動Fig.13 Spatial rotation motion of robot before and after compensation

6 結論

(1)所提的驅動補償控制方法綜合考慮了傳動系統的非線性摩擦、驅動繩伸長及關節間的耦合作用等影響,能夠有效提高機器人的運動控制精度,并通過實驗得到驗證。但在空間圓弧運動過程中其位置誤差明顯大于平面彎曲運動時位置偏差,其主要原因可能是機器人各方向的位置誤差累積和結構扭轉變形所造成的。

(2)分析了繩-輪傳動系統的力傳遞特性,建立了包含彎曲剛度和非線性摩擦的力傳遞模型,更為精準地描述了傳動系統的力傳遞過程。

(3)實驗結果同時驗證了所建的運動學模型和繩索驅動系統力傳遞模型,但忽略了硅膠外殼對機器人運動變形的影響,后續有必要進行深入研究。

(4)機器人在實驗過程中存在一定的遲滯現象,可能是由于驅動繩的伸張及與導向輪間的滑動摩擦所造成的,此誤差較小,可忽略不計。