耐磨襯板材料應用研究

劉金華,張志輝,郝建偉,丁 寧,李帥武

(國家能源集團煤焦化有限責任公司西來峰分公司,內蒙古烏海 016000)

0 引言

在各類涉及塊狀、散裝物料運輸、中轉、儲存的廠礦中,料倉、漏斗、溜槽等裝置設施受物料磨損十分嚴重,若任由物料自然磨損,其基體將很快被磨蝕消耗殆盡,造成全線停產。即使安裝了襯板材料,延緩磨損速度,襯板的維護和更換仍是日常檢修的重要內容,尤其是直接受物料沖擊部位磨損速度最為劇烈[1]。在廠礦建設前,設計部門就應對耐磨襯板材料的選用進行充分論證,在性能、成本、需求等各方面綜合權衡,確定合適的選型。

本文收集了各類襯板材料種類及數據,橫向列舉業內常用的耐磨襯板及近年新興的襯板材料,貫穿載明影響襯板使用性能的主要指標,通過對比分析,總結各自優勢及缺陷,提供使用場景建議。模擬某一裝置中采用各種產本材料的初裝費用成本及較長使用周期內的綜合使用成本,為業內同仁在襯板材料選用提供借鑒。

1 耐磨襯板材料性能對比

1.1 常見耐磨襯板綜合性能

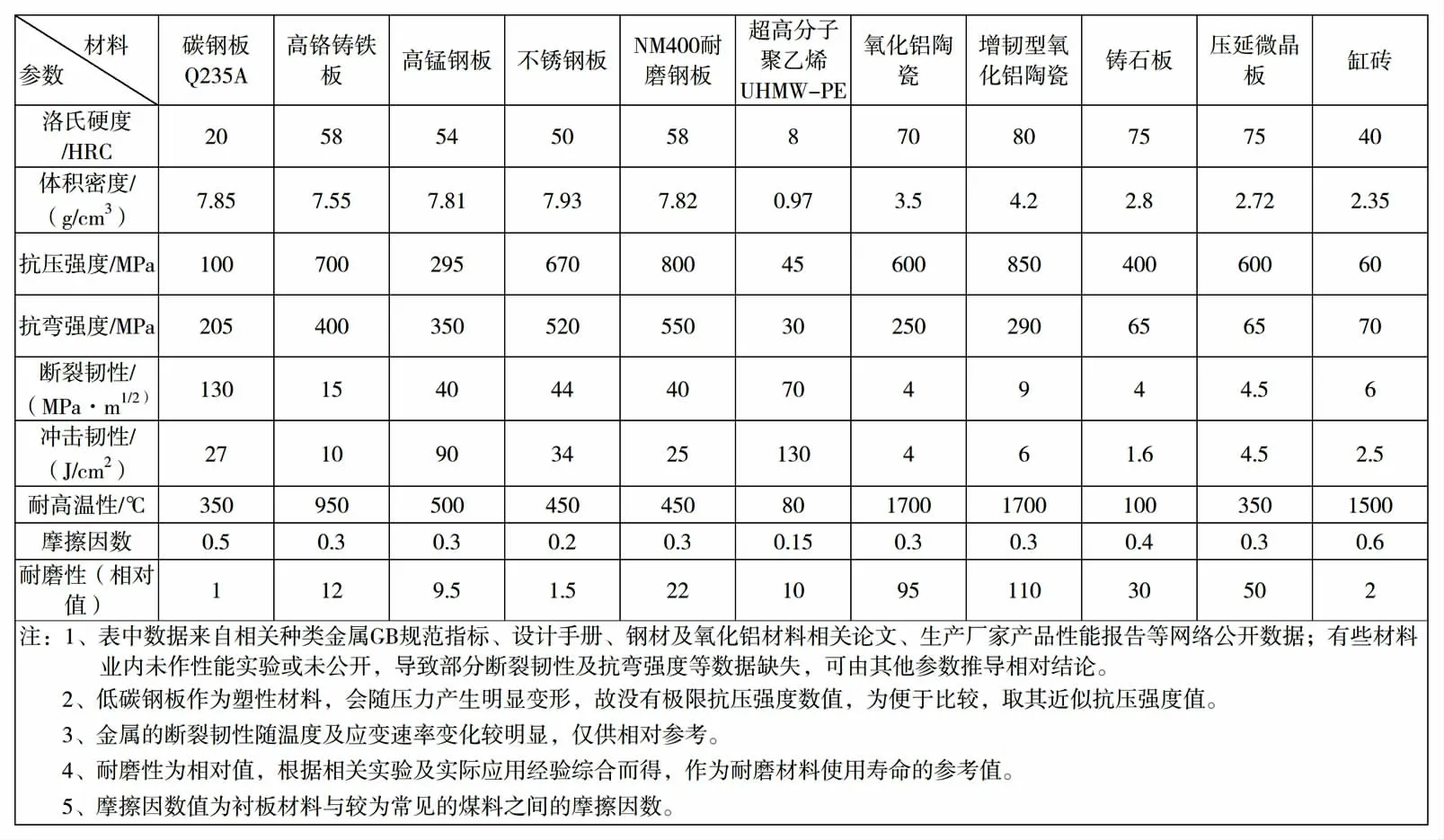

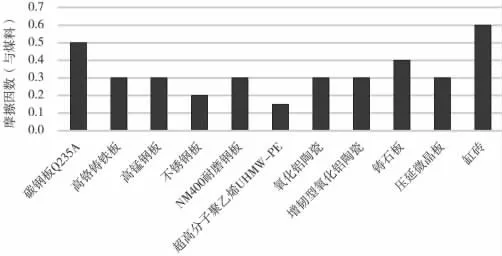

現在各行業應用于散狀物料輸送系統的轉載點及料倉,主要以普通低碳鋼板或混凝土為基體,內部安裝高鉻鑄鐵板、高錳鋼襯板、不銹鋼板、NM 系列耐磨鋼板、超高分子聚乙烯UHMWPE 襯板、氧化鋁陶瓷襯板、鑄石襯板、缸磚等耐磨材料,起到耐磨損、減少輸送阻力、便于檢修更換等作用。各類襯板的機械性能數據如圖1 所示。

圖1 耐磨襯板材料性能對比

1.2 各耐磨襯板主要性能指標分析

在耐磨襯板的各項性能指標中,硬度、耐磨性、摩擦系數、沖擊韌性、體積密度等項目較為重要,極大影響襯板產品在實際使用中的效果。然而各種耐磨材料的諸項性能指標各有所長,并不均衡,不存在滿足所有應用要求的完美產品,在襯板的實際選用中需綜合分析,選取主要優勢指標,避免缺陷,改善短板,靈活運用。

1.2.1 硬度

耐磨材料的硬度是各項性能指標中最重要的,對襯板的耐磨損性能起到決定性作用;襯板硬度相較于輸送物料高出越多,則理論耐用性越高。在金屬材料中,低碳鋼的硬度較低,通常用作基層材料,在其表面必須增加硬度更高的襯板層保護,避免裝置本身的急劇磨損。在金屬材料中,傳統高鉻鑄鐵板和近年出現的NM 系列耐磨鋼材的硬度表現較好;在非金屬材料中,燒制產品的陶瓷類、鑄石類襯板均具有極高硬度,且相差不大;高分子聚乙烯材料硬度最低,極易產生劃痕。單從硬度指標來看,氧化鋁陶瓷硬度是所有耐磨材料中最高的,是耐磨襯板的首選材料(圖2)。

圖2 耐磨材料硬度對比

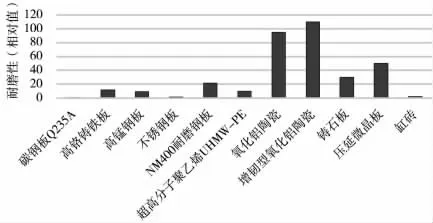

1.2.2 相對耐磨性

材料的綜合耐磨性能除了硬度的直接影響外,還受耐腐蝕性、粒子排布特性、表層剝蝕特性、微觀斷裂特性等諸多因素制約。例如超高分子聚乙烯材料雖然硬度較低,但因其具有大分子鏈的微觀結構特點,鏈間結構穩定,在使用中耐磨表現較好。得益于氧化鋁陶瓷的穩定、耐腐、致密特性,其耐磨性相對于其他材料高出幾十倍甚至上百倍,具有其他襯板材料無可比擬的耐磨性能。相較于已經廣泛應用的傳統鑄石板,經特殊壓制成型的壓延微晶板具有更高的耐磨性能(圖3)。

圖3 耐磨材料相對耐磨性對比

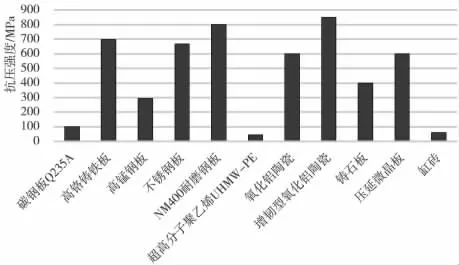

1.2.3 機械強度

抗壓強度為材料抵抗外部施壓力的極限值,由于襯板材料主要承受物料沖擊力及摩擦力,所受物料的靜壓力相對于其抗壓強度微乎其微,該指標對襯板性能影響不大。除用作基體的低碳鋼外,各種金屬材料襯板均具有較大的抗壓強度,尤其以NM系列耐磨鋼板更為優異。在非金屬襯板材料中,增韌型氧化鋁陶瓷襯板的抗壓強度最高,高分子聚乙烯材料抗壓強度最低(圖4)。

圖4 耐磨材料抗壓強度對比

抗彎強度是指材料抵抗彎曲而不斷裂的能力,因金屬材料的抗彎強度遠高于使用場景要求,該指標主要用于考察脆性材料的強度,在襯板材料中主要針對氧化鋁陶瓷、鑄石板、缸磚等材料。但是襯板通常為緊貼基材安裝,不承受彎折力矩,該項指標在實際運用中指導意義較小(圖5)。

圖5 耐磨材料抗彎強度對比

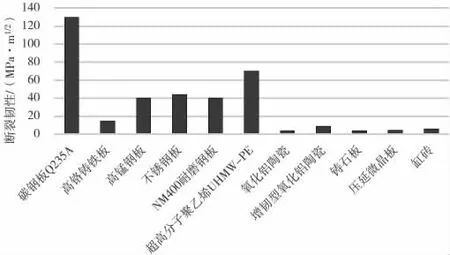

1.2.4 韌性

斷裂韌性是指當材料中有裂紋或類裂紋缺陷情形下發生以其為起點的快速不穩定斷裂時,材料所顯示的阻抗值。材料的斷裂韌性數值越大,裂紋失穩擴大所需的外部壓力越大,代表其韌性越高。從襯板的使用要求分析,金屬材料及高分子聚乙烯等塑性材料的斷裂韌性遠高于應用中所需強度,基本不影響其選用。相較于韌性材料,脆性材料的斷裂韌性較低,直接影響其韌性表現,質脆易碎特性是其實際運用的一大制約因素。在脆性材料中,僅有增韌型氧化鋁陶瓷材料的斷裂韌性較高(圖6)。

圖6 耐磨材料斷裂韌性對比

耐磨襯板的沖擊韌性反應了其脆性高低,而襯板材料的脆性又是限制其應用場景的重要因素。作為大分子復合材料的超高分子聚乙烯UHMW-PE 襯板的沖擊韌性指標最高;各金屬材料除了鑄鐵襯板韌性較低外,普遍具有較高的韌性,且焊接性良好,適合多種安裝方式,其中高錳鋼板的耐沖擊性能最佳[2]。在各種燒制類襯板中,增韌型氧化鋁沖擊韌性較高;鑄石材料脆性最高,極易因碰撞和沖擊而破碎,其改進型產品壓延微晶板的沖擊韌性有所提高(圖7)。

圖7 耐磨材料沖擊韌性對比

1.2.5 摩擦因數(與煤料)

耐磨襯板與輸送物料的摩擦因數越小,物料的運輸阻力越小,越有利于物料的順暢排出,同時減輕了“粘料”“膨料”等困擾物料存儲及轉運的難題。以與粘結性較大的煤料之間的摩擦因數為例,在幾種襯板材料中,高分子聚乙烯襯板的摩擦最小,且最不易粘料;在金屬材料中,不銹鋼材料由于耐腐蝕,使用中表面越來越光滑,摩擦因數也較小;在燒制類襯板中,氧化鋁、壓延微晶板等材料存在較大優勢(圖8)。

圖8 耐磨材料摩擦系數對比

1.2.6 耐高溫性

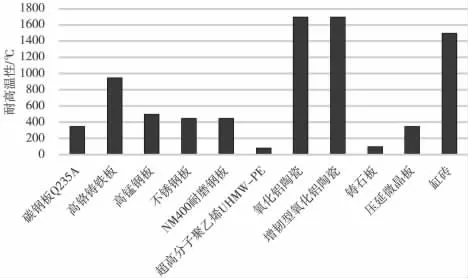

高溫環境對襯板的耐熱性提出了極高的要求,尤其是驟冷驟熱的溫度極端變化環境,極考驗襯板材料的熱性能。金屬材料在250~400 ℃發生回火,各項性能急劇下降,迅速磨損、開裂,且因其膨脹系數較高,溫變使緊固螺栓變形、松動,造成襯板脫落。高分子聚乙烯材料的熔點較低,只能在80~90 ℃以下溫度使用。氧化鋁陶瓷襯板、缸磚材料的耐高溫性能突出,且已在高爐、焦爐等相關高溫場所廣泛應用。鑄石板、壓延微晶板本身的熔點較高,但因其存在熱脆性,溫度急劇變化下易炸裂,且采用的環氧樹脂、呋喃樹脂等粘接劑耐熱性更低,進一步限制了其使用溫度(圖9)。

圖9 耐磨材料耐高溫性對比

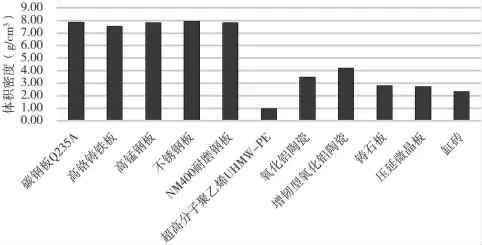

1.2.7 體積密度

襯板的體積密度十分考驗設備設施的承載能力,尤其是自身體量較大的料倉、支撐薄弱的漏斗、移動及振動的設備,對于襯板重量更為敏感。自重過大的襯板材料會造成承重結構部件負荷增大,影響基體穩定性,引起金屬疲勞,嚴重時甚至造成整體坍塌、跌落。較重的材料重量,也需更為牢固的安裝,限制了襯板的安裝方式;同時在安裝及搬運過程中勞動強度提高,安全隱患加大。在各種耐磨材料體積密度對比中,相較于金屬材料襯板,非金屬材料具有極大的優勢;在非金屬材料中,超高分子聚乙烯材料質量最輕,具有最大的輕載優勢,但即使密度最大的氧化鋁襯板,其重量也不到金屬材料的1/2,在實際使用中仍具有明顯重量優勢(圖10)。

圖10 耐磨材料體積密度對比

2 襯板材料綜合使用成本分析

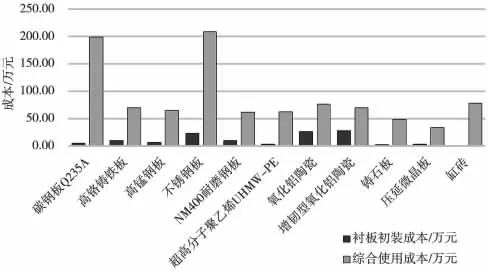

2.1 耐磨襯板材料綜合使用成本

在實際選用耐磨襯板材料時,不應只考慮一次性初始投入成本,在生產裝置全壽命周期內,由于襯板磨損導致的頻繁更換造成材料費用的成倍累積,加之因此產生的各項施工費用、日常維護費用、停機停產損失等相關費用,會極大影響襯板的綜合使用成本。各種耐磨材料的綜合成本對比如圖11 所示。

圖11 反映了各種耐磨襯板材料的初始安裝成本以及在20年使用周期內的各項相關成本。對比可知,在僅考慮初始安裝成本的情況下,在金屬類襯板材料中,不銹鋼的材料成本最高;而在所有襯板材料中,增韌型氧化鋁襯板的成本最高,是其他材料的數倍至幾十倍。著眼于實際生產情況,襯板材料伴隨生產線全生命周期,在較長的生產周期內,會產生更換襯板材料成本、更換施工費用、日常零星維護費用等各項相關成本,在實際選用襯板材料時需綜合全面考慮。

圖11 耐磨材料綜合成本對比

2.2 耐磨襯板材料綜合使用成本分析

襯板初裝成本與綜合使用成本數據如圖12 所示,供各耐磨襯板初裝成本與綜合使用成本對比分析。

由圖12 可以直觀的表現出各襯板材料成本從初始安裝至較長生命周期內的變化特點,為襯板選用提供客觀且前瞻性的指導。由對比圖可得出以下主要結論:

圖12 耐磨材料初裝成本與綜合成本對比

(1)襯板的初次安裝成本與長期綜合使用成本之間差距極大,且在一定程度上呈反比例關系;大部分情況下,襯板的初裝成本越低,其在后續使用周期內的更換及維護次數越多,累積的綜合成本就越高。

(2)襯板材料的磨損機理復雜,耐磨性不只與硬度差值有關,而是由多種作用復合產生,主要是物料的相對摩擦與沖擊勢能所造成的微觀切削和疲勞剝離[3],以及腐蝕侵蝕、高溫剝蝕等。例如,高錳鋼依靠高韌性特征及表面淬硬層抵抗磨損,高鉻鑄鐵主要依靠高硬度的耐磨相抵抗磨損[4],而高分子聚乙烯材料因其具有大分子鏈結構和自潤滑性獲得優秀的耐磨性能[5]。

(3)若僅使用低碳鋼作為輸送基體,不使用襯板材料,其磨損速度極快,因此產生的綜合使用成本是其他襯板材料的幾十倍,這也反應了在物料輸送轉運過程中使用襯板材料的必要性。

(4)襯板材料成本特征受多種因素影響,具有較大差異性,如不銹鋼襯板在金屬材料襯板中性能優異,但因其價格較高,導致綜合成本居高不下,且金屬材料受上游礦石、煤焦等原材料制約,價格波動頻繁。鑄石板、缸磚等材料雖然價格低廉,但因其存在質脆、易掉落、耐磨性較差等缺陷,其后續維護及更換頻繁,雖然綜合成本不高,但日常維護造成的生產線停機、人工損耗等隱性成本較高。

(5)在所有耐磨襯板材料中,增韌型氧化鋁襯板的初裝成本最高,使用普通缸磚的初裝成本最低。放眼較長使用周期內,鑄石板及其改進型壓延微晶板的綜合使用成本最低。金屬材料襯板中的NM 系列耐磨鋼板、超高分子聚乙烯襯板也具有綜合成本優勢,氧化鋁襯板以其耐磨損、免維護性也具有長期使用優勢。

(6)在實際選用時,可在高低落差較大、物料沖擊較強的場所使用金屬襯板;雖然高分子聚乙烯襯板具有極高的沖擊韌性,但因其硬度較低,易被粗糙物料砸傷及劃傷,不適合應用于沖擊大、料流快的場所。在物料沖擊小、落差較低的場所可采用氧化鋁陶瓷襯板、高分子聚乙烯襯板、鑄石板等。

3 襯板選用建議指導

在實際的襯板選用過程中,設計方不僅要考慮襯板產品的初始購置成本,還應站在企業全生命周期的角度,綜合考量后續的維修、維護所耗費的原料成本、人工成本及停機維護產生的各種隱性成本。而對于某些存在高溫、腐蝕、沖擊性、連續生產等特性的場所,相對應的物理化學特性及機械性能往往成為襯板選用的必要,甚至唯一要求。襯板材料因其性能各異、價格懸殊,不存在適用所有場合的完美產品,在實際選用中應權衡利弊,揚長避短,做最優選擇。

3.1 襯板材料應用

3.1.1 低碳鋼板

低碳鋼具有極高的斷裂韌性,但硬度和耐磨性均不足,不宜直接作為襯板材料與物料接觸摩擦。但是因其良好的韌性和焊接性,且價格低廉,可用于筒倉、漏斗、溜槽等各儲存及轉運裝置的基體材料。由于低碳鋼板不耐腐蝕,其表面應做防腐刷漆處理;因其耐高溫性較差,不宜用于高溫場所。

3.1.2 高鉻鑄鐵板

高鉻鑄鐵板具有在金屬類襯板中較高的硬度、耐磨性、機械強度,是應用最早的金屬襯板材料,廣泛運用在各類廠礦的儲運系統。但因其斷裂韌性、沖擊韌性在金屬襯板當中最低,并不適用于運輸大塊礦石的沖擊性較強的場所;其耐腐蝕性較差,也不適用于腐蝕性物料輸送;由于焊接性能差,無法采用焊接方法安裝,只能使用螺栓孔位方式安裝;雖然高鉻鑄鐵板耐高溫性在金屬類襯板中最高,但仍然只適用于千度以下溫度的場所,其在球磨機、給料機等穩定平緩運行的設備內使用有較大優勢[6]。高鉻鑄鐵板經過合適的熱處理工藝,可以明顯提高其硬度、抗沖擊韌性,獲得更好的使用性能[7]。

3.1.3 高錳鋼板

高錳鋼板指C 含量0.13%~0.7%,Mn 含量0.7%~1.6%的耐磨鋼板,較為常見的牌號有Mn13、16Mn、30Mn、65Mn 等,是較為常見的耐磨鋼板材料。錳鋼板經淬火處理后提高了表面硬度,且隨著物料沖擊磨損其表面形成新的淬硬層,持續保持耐磨性。隨著錳鋼標號的增大,碳含量提高,加工難度也增大,超過30Mn的鋼板難以熱切割加工,只能鑄造生產,焊接性能不良,限制了襯板的安裝方式。高錳鋼板的硬度及耐磨性適中,機械性能較強,但耐高溫性、耐腐蝕性不高,適合輸送物料硬度一般、沖擊性較大、非高溫、無腐蝕性的場景。

3.1.4 不銹鋼板

不銹鋼板除了本身材料硬度決定的耐磨損性能,還因為其優異的耐腐蝕性,形成致密光潔表層,進一步提高了其耐磨性,其光潔性尤其適合粘結性較大的粉狀物料輸送。權衡防腐性能與價格差別,在工業上通常選擇SUS304 不銹鋼作為襯板材料,但相對較高的價格仍是限制其應用的最大因素。不銹鋼襯板適用于輸送物料硬度不高、沖擊性較大、非高溫、物料具有腐蝕性及粘結性的場景。在結構上通常為鋼制漏斗、溜槽裝置內嵌套不銹鋼內襯,連接方式采用塞焊、鉚焊、沉孔螺栓等方式,其中螺栓連接以磨損掉落形成孔洞,鉚焊施工繁瑣,塞焊方式兼顧牢固與便捷,且塞焊孔可起到襯板磨損程度的指示作用,較為適合。

3.1.5 NM 系列耐磨鋼板

最早自北歐進口,后逐步研發并國產化的[8-10]以NM360、NM400、NM450、NM500、NM600 等為主要型號的NM 系列耐磨鋼板,其硬度及耐磨性在金屬材料中性能優異,機械強度及韌性較強,耐高溫性能一般,適用于物料硬度高、具有沖擊性、非高溫、無腐蝕性的場景,且經多年的大量實際使用驗證,效果良好[11]。近年來,NM 系列耐磨鋼板在提高耐磨性能及經濟性上取得了進一步突破[12],綜合考量性能及價格因素,NM 系列耐磨鋼板在金屬襯板材料中具有長期價格優勢,是金屬類襯板的首選材料。

3.1.6 超高分子聚乙烯UHMW-PE

超高分子聚乙烯UHMW-PE 是指分子量在300 萬以上的聚乙烯高分子聚合物,得益于其穩定的大分子鏈結構,在硬度較低的前提下仍具有較高的耐磨性;同時具有自潤滑性,與物料間摩擦因數極低,表面不易粘料;高分子材料易于加工,可制成各種不規則形狀襯板,韌性較高,可滿足各類復雜形狀場景應用。但是高分子襯板硬度及機械強度低、不耐高溫等缺陷了限制了其部分應用。綜上,超高分子聚乙烯襯板適用于物料硬度不高、無沖擊性、非高溫的場所,尤其是對具有粘結性、具有一定腐蝕性的物料輸送具有優勢。高分子聚乙烯襯板易發生不均勻磨損,受沖擊部位急劇磨損形成孔洞,需提前檢查更換,否則極易磨損裝置基體,襯板脫落造成出料口堵塞。

3.1.7 氧化鋁陶瓷襯板

氧化鋁陶瓷,是指以氧化鋁(Al2O3)為主要成分的燒結陶瓷材料。氧化鋁陶瓷襯板具有高硬度、高耐磨性、相對密度小、耐高溫性等優良機械性能以及超強耐腐蝕性的化學特性,同時具有機械脆性及熱脆性等不利特征,其磨損機理為脆性剝落和磨粒磨損[13]。氧化鋁陶瓷襯板在硬度、耐磨等方面是所有襯板材料中最優的,但是價格相對較高,適用于物料硬度高、沖擊性不大、粘結性適中、高溫性的物料,尤其是對于連續生產、缺少停機維護時間的企業,其使用周期長、免維護的優勢尤其突出。

進行氧化鋁陶瓷襯板設計及選用時,可以在充分利用氧化鋁陶瓷材料優良性能的同時,采用材料增韌、保持襯板厚度、減小襯板相對尺寸、與金屬及橡膠等材料復合的型式,減少脆性缺陷的干擾。在相關行業中,增韌型全氧化鋁陶瓷襯板及金屬復合氧化鋁襯板、橡膠陶瓷復合襯板等已經得到廣泛應用,形成了較為成熟的系列產品,取得了良好效果。

3.1.8 鑄石板

鑄石板是以天然巖石及工業廢渣為原料燒結而成的傳統襯板材料,已在業內長期使用,是現在廣大廠礦企業在物料筒倉、溜槽使用的主要襯板產品[14],具有硬度高、耐磨性強、價格低廉、施工方便的特點。但是鑄石板材料韌性低,具有機械脆性、熱脆性,適用于硬度適中、無沖擊性、非高溫的散狀物料。鑄石板襯板在使用中易破損、掉落,需頻繁維護更換,適合生產任務不緊張、有較多檢修時間的廠礦。

3.1.9 壓延微晶板

壓延微晶板是鑄石板類襯板的改進型產品,將礦物粉碎后經壓延工藝成型燒結而成,提高了硬度、耐磨性,改善了脆性易碎裂的缺陷,可制作16 mm 以下的較薄板材且滿足使用要求,減輕設備負荷,延長使用壽命,長期使用下具有綜合成本優勢。

3.1.10 缸磚

缸磚,也叫高鋁磚,是指含有氧化鋁成分,具有較高硬度和耐高溫性的硅質燒制磚類,其硬度在燒結類襯板中并不突出,在實際應用中主要是利用其耐高溫性,在高爐、焦爐等高溫場所廣泛運用。

3.2 襯板材料前瞻

3.2.1 襯板材料優化

針對各種耐磨材料各自的缺陷,各科研機構及生產廠家進行了相應的研究,在技術瓶頸上取得了一定突破,有些成果已經在實際生產中應用。

例如針對氧化鋁襯板的機械脆性,目前業內主要通過顆粒彌散增韌、纖維和晶須增韌、氧化鋯相變增韌、復合增韌、自增韌等很多方式來提高氧化鋁陶瓷韌性,其中添加氧化鋯增韌的方式應用較為成熟和廣泛。通過增韌,可將氧化鋁陶瓷襯板的斷裂韌性由3 MPa·m1/2提高至5.5 MPa·m1/2以上,在實驗條件下可達9.5 MPa·m1/2。還有方式通過將氧化鋁陶瓷與鋼材鑲嵌制成復合襯板[15],應用于高沖擊性場所,兼顧耐磨與抗沖擊性;與橡膠基板鑲嵌制成軟質復合襯板[16],粘貼于滾筒、漏斗等曲面及沖擊裝置上。

將金屬材料進行復合,使用低碳鋼作為基層,通過在表面堆焊[17]、熔鑄高硬度金屬、金屬熔瓷復合、激光熔覆不銹鋼[18]的方式,在保證焊接性能、耐沖擊性能的前提下,獲得良好的表面硬度及耐磨損、耐腐蝕性能。

3.2.2 新型耐磨材料發掘

近年來,一些新型材料的問世及材料性能的改良,許多具有高硬度、耐磨、機械強度高、耐沖擊、耐高溫、耐腐蝕等特征的材料,可以納入襯板材料的考量范圍,尤其是非金屬材料的拓展空間較大。

耐磨尼龍(PA),具有高韌性、耐磨性強、耐油、機械性能優良等特點,可以應用在沖擊性較小、硬度高、非高溫性物料輸送中。經過改性處理后的尼龍材料,獲得更好的力學性能、耐熱性、耐磨性、穩定性、耐腐蝕性、抗水解性、加工性能[19-21],使其應用場景進一步增加。

賽鋼,即聚甲醛(POM),是一種高分子聚合物,具有高強度、耐磨損、耐腐蝕、自潤滑等優良的機械性能[22]。經過增韌改良后的聚甲醛板材,其沖擊韌性、耐磨性大幅提高[23],具有耐磨襯板材料所需的特征。

鐵氟龍,俗稱塑料王,即聚四氟乙烯(PTFE),是一種性能十分優異的塑料材料,耐磨損、耐腐蝕,摩擦小,且能夠在240~260 ℃下連續工作。雖然其硬度較低,耐沖擊性差,但是耐高溫性在有機高分子材料中相對較高,且可以噴涂燒結加工,使其可以在沖擊性較小、相對溫度較高、形狀復雜的裝置中作為耐磨材料使用。經過改性后的聚四氟乙烯可以明顯改善其抗磨損特性[24],提高其力學性能[25],獲得更為優良的產品。

4 結論

目前沒有適用所有場景的耐磨襯板產品,應根據物料硬度、塊度、沖擊性、粘結性、溫度、腐蝕性等不同理化特征,針對性的選用襯板材料。襯板材料的選用需綜合考量,在滿足使用要求的前提下,根據各廠礦的生產運行情況,考慮襯板材料的初始安裝成本、日常維護費用、后期更換費用等綜合使用成本進行合理選用。并在合理利用現有襯板產品的基礎上,充分發掘新型襯板材料,實現設備更新產業升級。