掘進頭水力割縫強化瓦斯抽采數值模擬研究

閆志銘

(華陽新材料科技集團有限公司,山西 陽泉 045000)

煤炭在中國的能源結構中長期處于核心地位,煤礦生產安全也始終是倍受關注的問題。在多種井下事故中,煤與瓦斯突出是尤為嚴重的一種。突出的破壞性極大,可以在摧毀巷道、破壞井下設施設備的同時,造成不同程度的財產損失,甚至帶來人員傷亡[1],是威脅生產安全的重要因素。

多年以來,大量學者著眼于突出發生發展機理的研究,并提出了多項有效的防突方案。在煤與瓦斯突出的理論指導下,不同的防突消突技術被用于不同條件的礦區,例如水力壓裂技術[2]、水力沖孔技術[3]、高壓水射流技術[4]、注氣抽采技術等[5-6]。

近年來,針對我國部分礦區煤層低滲難抽的特點,水力割縫技術被應用到煤層的卸壓消突中,利用其可以增大裂隙空間、提高煤體滲透率、加速瓦斯解吸的特點,消除煤體應力集中,增大瓦斯抽采速率。

為了研究掘進頭水力割縫技術的效果,本文應用COMSOL Multiphysics 仿真軟件,分別模擬了3孔抽采、5 孔抽采、3 縫抽采和5 縫抽采四種技術方案,分析了各技術方案實施過程中煤層瓦斯壓力和瓦斯抽采速度的變化規律,并對各技術方案的消突效果進行了分析和評價,為煤礦掘進頭防突消突工作提供理論依據。

1 數值模擬設置

1.1 水力割縫增透原理

水力割縫技術的主要原理是:通過高壓水射流切割作用在煤體中切割出具有一定長度和寬度的裂縫,裂縫周圍煤體在自重和地應力作用下變形破壞,形成以割縫為中心的卸壓區,卸除煤體周圍的部分應力,重整煤體周圍應力分布,加速煤體變形破壞,增加煤體裂隙分布,提高煤體透氣性,加速瓦斯解吸,促使瓦斯流動速度加快,最終達到卸壓增透的目的。

1.2 瓦斯流動控制方程

水力割縫后,煤體的變形與線性彈性變形相近,進而促使應力場、瓦斯壓力發生變化,提高了煤體滲透率,提高了抽采量與抽采速度。假設煤體是彈性各向同性介質,研究煤層為恒溫煤層,煤層瓦斯為理想氣體,不考慮鄰近煤巖層瓦斯的影響,則此時煤體形變為線性彈性形變,即遵守廣義胡克定律:

式中:λ、μ為拉梅常數;e為體積變形;δ為Kronecher 符號。

此時,若將慣性力忽略,煤體總應力與體積應力之間的關系為:

式中:σij,j為總應力;fi為體積應力。

煤體變形的幾何方程:

式中:εij為體積應變;ui,j和uj,i分別為位移矢量。

水力割縫可有效改變煤體裂隙孔隙結構,增大裂隙與孔隙體積,增加裂隙孔隙數量,進而隨著裂隙場的擴展重布,應力場也發生了重新分布,進一步地增拓了瓦斯滲流的通道。此時的瓦斯流動符合達西滲流規律。由于煤體孔隙率變化不大,設定孔隙率為常數,因此瓦斯在煤體中遵守的質量守恒方程為:

式中:▽為哈密頓算子;ρ為瓦斯氣體密度;ug為瓦斯氣體流動速度;Qm為瓦斯氣體流量。

不考慮重力的Darcy 速度流方程為:

式中:p為煤層瓦斯壓力;μ為瓦斯氣體粘度;k為煤層滲透率。

瓦斯在煤體中滲流的滲透率可由煤體有效體積應力的指數函數表示:

式中:k0為初始滲透率;A為體積應力影響系數;B為孔隙壓影響系數;Θ 為有效體積應力。

由式(4)、(5)、(6)聯立得出:

1.3 幾何模型

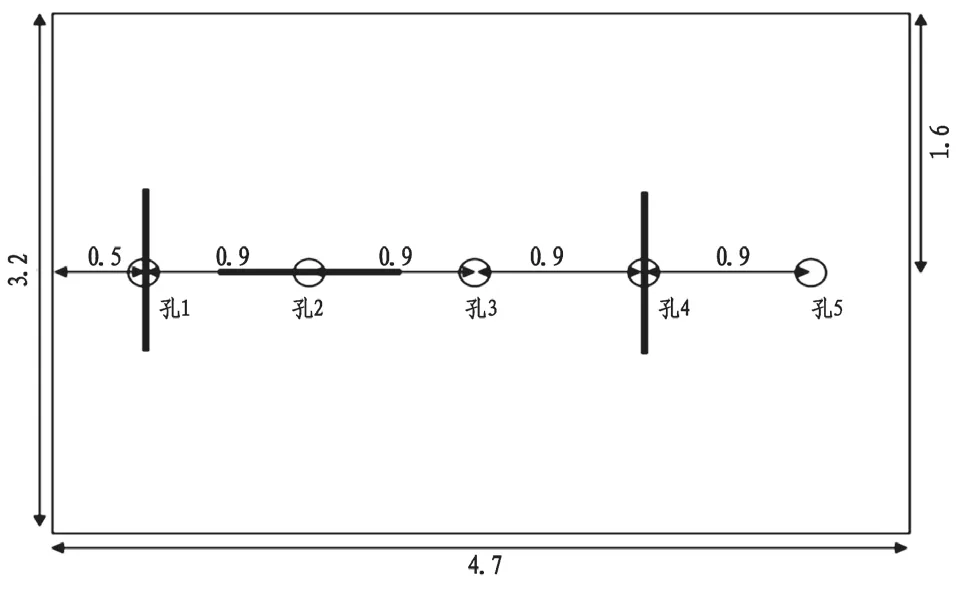

煤層選用60 m×3 m×120 m 的長方體幾何模型表示,壓裂試驗巷道置于長方體正中,選用幾何尺寸為4 m×3 m×120 m 的長方體表示,模型網格劃分如圖1 所示。為了分析鉆孔數量和割縫方式對瓦斯抽采的影響,共設置了四種模擬方案:3 鉆孔抽采(如圖2a)、5 鉆孔抽采(如圖2b)、3 鉆孔割縫抽采(如圖2c)和5 鉆孔割縫抽采(如圖2d)。四種模擬方案中鉆孔直徑相同,均為0.1 m。模擬參數值見表1。

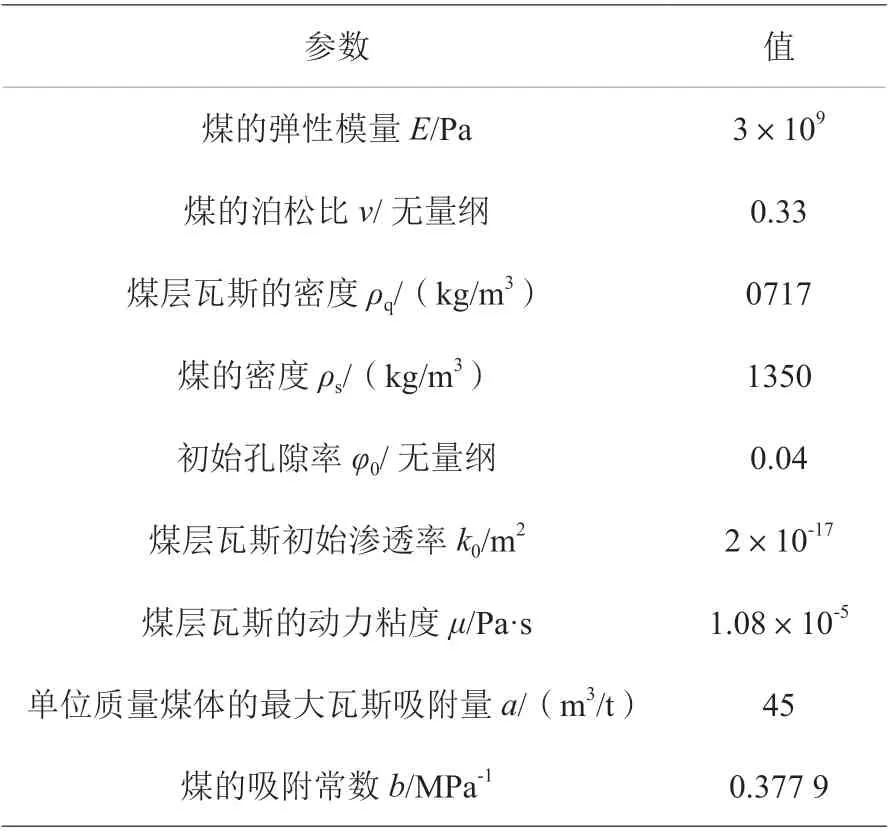

表1 模擬參數表

圖1 幾何模型網格劃分圖

圖2 掘進巷迎頭鉆孔及割縫的數值模擬方案(m)

在各方案模擬過程中,將應力載荷均布于模型的上方(X 方向),以模擬真實煤層的地應力環境,上部載荷為10 MPa;將Y 軸軸向與Z 軸軸向的兩側邊界設為固定位移邊界;將鉆孔與割縫位置設為自由位移邊界。模型的外部邊界為滲流等勢邊界。

2 模擬結果分析

2.1 抽采過程中瓦斯壓力變化規律

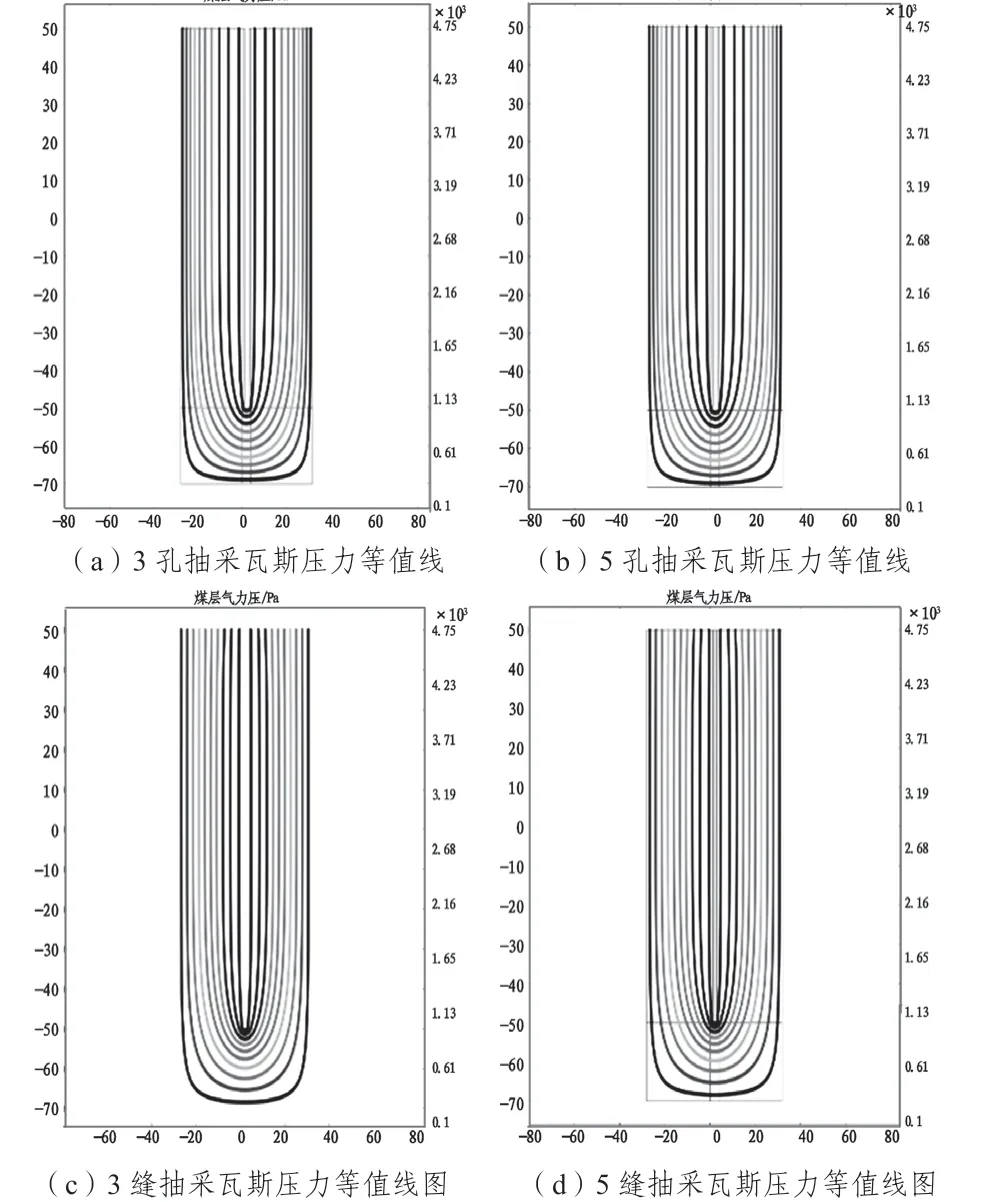

3 孔模型與5 孔模型瓦斯抽采等值線圖分別如圖3(a)和圖3(b)所示,3 縫與5 縫模型的抽采壓力等值線圖如圖3(c)與圖3(d)所示。可見,對掘進工作面進行鉆孔瓦斯抽采,可有效降低鄰近煤體的瓦斯壓力,但在相同瓦斯壓降下,3 孔模型與5 孔模型的瓦斯壓降區域面積差異小,說明增加鉆孔數量對增加試驗面的抽采卸壓效果有限。與5孔模型相比,割縫后環繞鉆孔區域的瓦斯壓力明顯降低。由此可見,與普通鉆孔抽采瓦斯相比,即使鉆孔數較少,水力割縫仍能顯著降低煤體瓦斯壓力,取得較好的煤層突出消除效果。對比3 縫和5 縫的模擬結果,可見當瓦斯壓降程度相當時,5 縫模型的瓦斯壓降范圍大于3 縫模型,說明5 縫模型的瓦斯抽采效果優于3 縫模型,5 縫壓裂的突出消除作用更強。

掘進工作面單向沿巷水力割縫與鉆場聯合掘進工作面水力割縫條件下的煤層瓦斯壓力分布等值線圖(X=1.6 m,YZ 平面)如圖4。結果表明,掘進面單向沿巷水力割縫后,僅在掘進面區域內形成了一個矩形的卸壓區。而鉆場聯合掘進面進行割縫后的卸壓區域為聯合鉆孔割縫所共同形成的梯形區域。這表明,聯合割縫的作用范圍更廣,煤體在割縫后的卸壓區域更大,對避免兩幫瓦斯的涌入有較好的作用,可有效減少兩幫瓦斯水平,對試驗面煤體的卸壓效果良好。

圖4 不同割縫方式氣體壓力等值線圖

2.2 瓦斯抽采速度變化

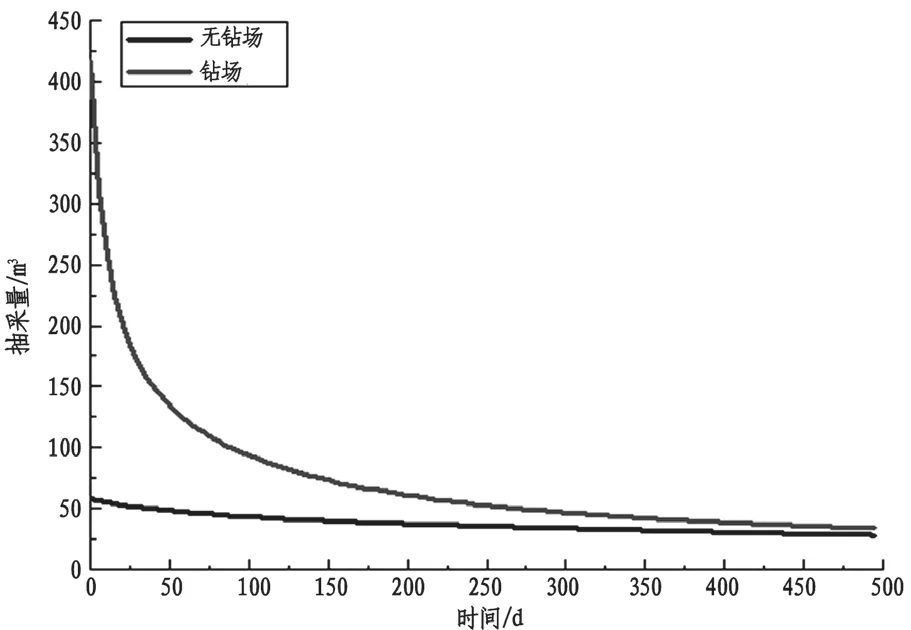

掘進面單向沿巷水力割縫與鉆場聯合掘進面水力割縫條件下的瓦斯抽采速度演變規律如圖5 所示。在前0~50 d,聯合水力割縫方案實施后煤體的瓦斯抽采速度由430 m3/d 降低至150 m3/d,而掘進面單向沿巷水力割縫煤體的抽采速度在50 m3/d 左右波動。

圖5 兩種方案的煤層瓦斯抽采速度比較

由上可知,在抽采前期,掘進面單向沿巷水力割縫煤體瓦斯抽采量增加速度較快,隨著抽采的持續進行,掘進面鄰近煤體的瓦斯含量逐漸降低,兩側煤幫的氣體滲透流速緩慢,導致抽采總量增加速度明顯減緩;而聯合水力割縫后的煤體抽采瓦斯過程中,由于兩側煤幫梯形區域內的氣體滲透流速較快,瓦斯持續不斷涌入掘進面的抽采孔中,使得抽采總量的增速平穩。因此,與掘進面單向沿巷水力割縫相比,鉆場聯合掘進面水力割縫可以更有效地提高煤體瓦斯抽采率及抽采速度,降低工作面突出易發性,有效保障掘進面的穩定施工。

3 現場試驗

試驗工作面為華陽集團新元公司31011 回風巷掘進面,結合數值模擬的分析結果,確定了如圖6所示的水力割縫方案。

圖6 鉆孔布置方案平面圖(m)

現場抽采試驗結果表明,新元煤礦31011 回風巷道掘進頭水力割縫抽采孔在20 d 抽采周期內總流量的均值為0.998 m3/min,未割縫的普通孔在20 d的周期內總流量均值僅降低至0.148 9 m3/min。水力割縫抽采孔在20 d 抽采期內瓦斯抽采濃度平均值為40.18%,僅進行鉆孔抽采的掘進段在20 d 工作周期內鉆孔抽采濃度的均值僅有9.85%。水力割縫抽采孔的總流量平均值與瓦斯抽采濃度平均值均顯著高于普通抽采孔。可見,對巷道掘進面煤體進行水力割縫,可以有效地對掘進頭煤層進行消突,并可以有效提高巷道掘進速度。

4 結論

(1)通過對水力割縫卸壓消突技術進行工業性試驗和數值模擬分析,發現采用水力割縫技術后,煤體在水力沖擊的作用后發生破碎,形成了大面積卸壓區域,從而提高了煤體滲透率,改變了煤體的應力分布,達到有效的消突防突目的。

(2)通過對比3 孔割縫與5 孔割縫的數值模擬結果發現,5 孔割縫的卸壓效果更明顯,瓦斯壓力下降更顯著,瓦斯抽采速度更高。

(3)現場割縫抽采試驗結果表明,水力割縫抽采孔的總流量平均值與瓦斯抽采濃度平均值均顯著高于普通抽采孔。可見,對巷道掘進面煤體進行水力割縫,可以有效地對掘進頭煤層進行消突,并可以有效提高巷道掘進速度。