巖巷綜掘氣水射流通風除塵器研究與應用

劉通海

(晉能控股煤業集團有限公司安全監管五人小組,山西 大同 037003)

1 概況

四老溝煤礦井田東西走向,傾角在3°~12°之間。預采區內地層為寬緩背斜構造,背斜軸位于盤區巷西部,區內煤層上部有火成巖,呈巖床式順層侵入,巖性為煌斑巖,厚度在0.72~4.0 m,對煤層造成一定的破壞。東翼皮帶大巷地面位置位于東風井東330~2860 m,巖巷地質結構復雜,地層為單斜構造,煤巖層傾角5°~11°,巷道施工方向煤巖層傾角3°~7°。東翼皮帶大巷綜掘工作面噴霧水幕降塵和FBCD5.5-2×18.5 除塵風機降塵以及正壓呼吸面罩等方式。由于井下環境惡劣,水幕系統問題頻發,而風機降塵為局部通風,存在粉塵聚集現象,且存在安全隱患,總體降塵除塵效果不佳。基于此進行無火花型氣水射流通風除塵器研究,替代原有通風除塵器,提升降塵除塵效果。

2 氣水射流通風除塵器工作機理

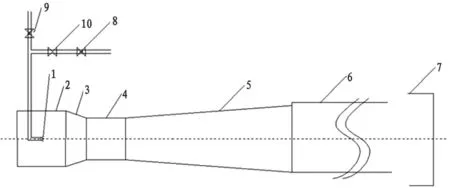

氣水射流除塵裝置實質上是一種液氣射流泵,泵內氣液運動可以分為氣水相對運動段、液滴運動段以及泡沫流運動段三個過程[1-2]。氣水相對運動段附近氣體與射流液體的邊界發生粘滯效應,具有一定壓力的射流液體將氣體從吸入室帶入到喉管,并在喉管內氣液兩相持續影響,分別產生脈動和表面波。在液滴運動段液相表面波的振幅不斷增加,在增大到臨近射流半徑時,射流體在表面波的作用下會形成尺寸均勻的液滴形態,氣相捕捉液滴并促使液滴不斷碰撞,吸收碰撞能量后,氣相會被加速與壓縮。在該運動階段,液相不再連續,氣相獲得液相能量。泡沫流運動段中的不連續液滴在氣相高速運動中將其粉碎成微小的氣泡,失去能量的液滴再一次聚合成連續的液體,將微小氣泡吸收后形成泡沫,通過擴散管時,在動能轉化的壓能作用下,進一步將氣液泡沫壓縮[3]。氣水射流通風除塵器主要結構如圖1。

圖1 氣水射流除塵器結構示意圖

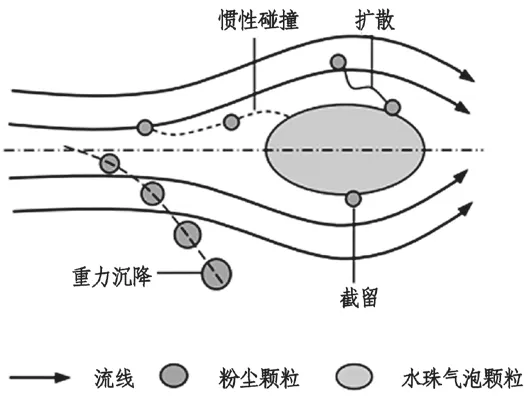

含塵氣體在射流經過漸縮管形成的壓差作用下進入到除塵裝置內,粉塵與射流在霧化作用下發生碰撞,粉塵與氣水射流之間進行充分的碰撞、集聚和凝結,降低粉塵運動速度,同時氣水射流在霧化作用下形成的霧化水氣也會將粉塵包裹,增加粉塵顆粒的重量和粘滯作用;隨著三相進入擴散管,在橫截面積增大的環境下,三相的運動速度降低,且擴散管中前端三相流的運動速度大于后端,不同的速度差會使粉塵與液滴產生二次沖撞,與粉塵結合后凝合成比重更大的含塵液滴,受旋流作用影響,比重較大的粉塵在擴散管內進行部分沉降,裝置除塵過程包含了重力沉降、慣性碰撞、截流、擴散等不同作用力的影響[4]。降塵原理示意圖如圖2。

圖2 降塵原理示意圖

3 氣水射流通風除塵器結構設計

3.1 試驗裝置設計

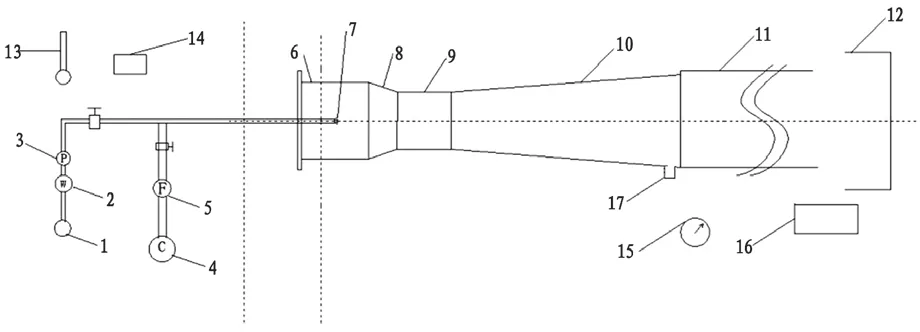

為了探究除塵器最佳的結構設計參數配置,根據試驗方法和內容搭建參數試驗平臺。如圖3,主要包括有壓供氣系統、常壓供水系統、防逆流系統、風量監測系統以及氣水射流通風除塵器各結構部件。

圖3 氣水射流通風除塵器結構參數試驗系統示意圖

3.2 過程參數確定方法

(1)吸風量關聯結構確定

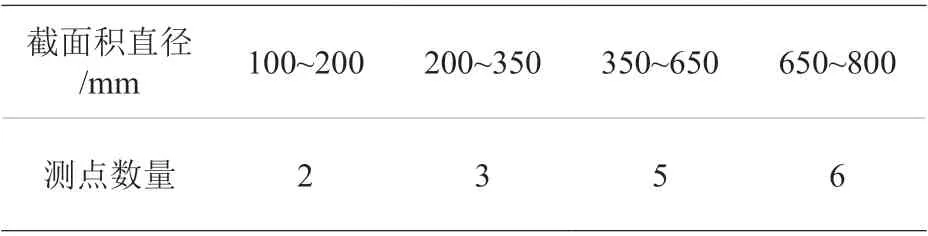

對裝置風速的測定方法是在吸入室入口增設CFJ25 型風速表,測得風速后與進風口截面面積相乘計算吸風量。吸入室入口截面中心的風速最大,靠近管壁處的風速較低。為了準確確定風速,采用等截面分環法確定截面處的平均風速,即將截面分為幾個面積相等的圓環,分別在圓環的中心線上設置測點,最后通過數學方法根據各圓環中心風速計算平均風速[5]。按照表1 來選擇測點數量。

表1 不同吸入室入口截面積與測點數量對應表

風速表測得的測點風速與實際風速的關系通過以下公式計算,得出各測點的實際風速后,將算術平均值作為截面風速。

v實=1.107v測+ 0.132

式中:v實為測點實際風速,m/s;v測為測點風速表風速,m/s。

(2)粉塵濃度測定

粉塵濃度測定通過FCC-25 型防爆粉塵采樣儀在采樣點進行含塵空氣吸收,采樣儀中的濾膜將氣體中的粉塵過濾保留,在采樣周期階段完成采樣后,對比濾膜前后重量計算吸收空氣中的粉塵重量,通過過濾空氣的總量來確定含塵空氣中的粉塵濃度。選用的FCC-25 型防爆粉塵采樣儀濾膜為直徑25 mm 的圓形平板膜,為了降低空氣中水分對粉塵濃度測量的影響,在過濾粉塵前后濾膜稱重前都要進行烘干處理[6]。

3.3 結構參數確定

通過對不同尺寸氣水射流通風除塵器結構的軟件模擬和仿真,針對四老溝煤礦東翼皮帶大巷特點確定的設計參數分別為:(1)氣水射流通風除塵器工作時,水壓為0.7 MPa,空壓機提供風壓為1.0 MPa,獲得最佳的氣液比穩定在24:1,即處理24 m3的含塵帶壓氣體需要1 m3的常壓水進行粉塵稀釋排放;(2)根據文丘里射流管實驗,對比直徑為400 mm 和550 mm 吸入室吸風量,得出直徑為550 mm吸入室吸風量效率高于直徑為400 mm 吸入室吸風量17.6%,故吸入室設計尺寸選擇550 mm;(3)模擬顯示射流管后置的彈簧風筒長度在5 m 左右時,除塵器的吸風量效率最佳;(4)風筒后的除霧器與風筒間距在300 mm 時既不會對除塵器吸風量造成影響,又能夠有效降低除霧器起霧,模擬數值結果最佳。

4 氣水射流通風除塵器應用效果

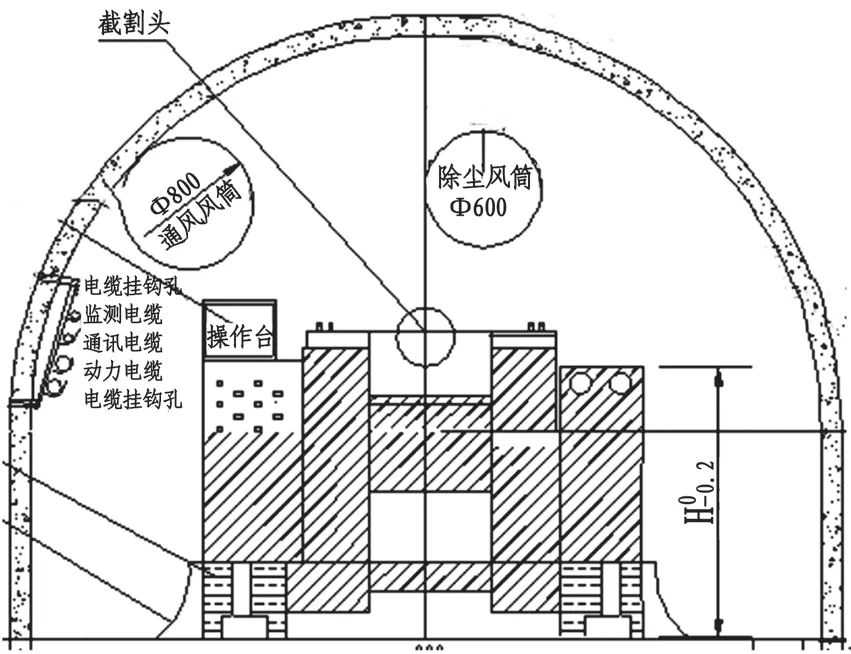

在東翼皮帶大巷搭建了工業性試驗系統,系統主要由氣水射流除塵器、彈簧風筒和絲網式除霧器等部分構成,安裝在掘進機的頂部,跟隨掘進機運動,實現實時通風除塵。除塵器吸入室的直徑為550 mm,進水管路選擇直徑為25 mm 軟管。除塵器擴散管連接直徑為650 mm、長度為5 m 的彈簧風筒,再接鋼絲網構成的除霧器。其中,彈簧風筒與除霧器的最近端面間距選擇300 mm,整體安裝在掘進機上方,確保前高后低,即除霧器端向下傾斜10°左右,防止整套試驗系統中凝聚含塵水。具體試驗系統布局如圖4。

圖4 東翼皮帶大巷工業性試驗系統搭建示意圖(mm)

工業性試驗系統調試完成后進行通風除塵效果測試,對采樣點粉塵濃度的測量時間全部選擇在掘進機截割上部煤層時,此時掘進機上部空間的原始粉塵濃度最高。對巖巷原始粉塵濃度和經過除塵器后的粉塵濃度的測量周期和采樣流量是不同的,由于原始粉塵濃度高,測量周期為3 min,采樣流量選擇15 L/min;經過除塵后粉塵濃度降低,故測量周期為5 min,采樣流量選擇20 L/min。系統吸風量的測量采用礦用風速表測量風速后,根據吸風截面積計算風量。各項指標的測量結果見表2。

表2 工業性試驗系統各指標測量數據統計表

通過對掘進機前后除塵系統未開啟與開啟狀態下通風量與粉塵濃度監測可以看出,原始巖巷通風量較低,掘進機前后通風量平均值為65.8 m3/min,開啟除塵系統后,整體通風量平均達到135.9 m3/min,通風量增加一倍以上,通風效果明顯。原始粉塵濃度在1110 mg/m3左右,濃度高,對作業人員呼吸危害性大。由于除塵設備安裝在掘進機上方,因此在除塵系統開啟后,對掘進機前方粉塵濃度監測數據雖與原始粉塵濃度相比有所降低,但還未進行有效除塵,監測粉塵濃度為735.6 mg/m3。通過除塵系統作用后,司機處監測點和掘進機后方的粉塵濃度明顯降低,除塵效率分別達到了74.8%和86.7%,表明除塵系統能夠將掘進機前方的大部分粉塵吸收。在射流管與風筒內碰撞吸附以及沉降作用的共同影響下,粉塵與水形成了塵水混合物從排水管排除,降塵效果明顯有效。通過實際測試發現,在系統聯合運作下的除霧器除霧效果非常明顯,在整個掘進除塵階段,巖巷未出現明顯起霧現象,且系統運行穩定。

5 結語

針對四老溝煤礦當前采用噴霧水幕和電除塵配合除塵系統降塵效果不明顯,且系統復雜容易出現運行故障的情況,研究氣水射流通風除塵器系統替代當前通風除塵系統。

(1)氣水射流除塵裝置實質上是一種液氣射流泵,屬于流體輸送機械和混合反應設備,泵內氣液運動可以分為氣水相對運動段、液滴運動段以及泡沫流運動段三個過程,裝置除塵過程包含了重力沉降、慣性碰撞、截流、擴散等不同作用力的影響。

(2)針對四老溝煤礦東翼皮帶大巷特點確定氣水射流通風除塵器氣液比24:1,吸入室直徑550 mm,彈簧風筒長度5 m,除霧器與風筒間距300 mm。

(3)東翼皮帶大巷搭建氣水射流通風除塵器工業性試驗系統,氣水射流除塵器通過碰撞吸附以及沉降作用將粉塵與水形成塵水混合物從排水管排除,除塵效率達到86.7%;絲網式除霧器在系統聯合運作下保證了整個掘進除塵階段巖巷未出現明顯起霧現象,且系統運行穩定。