煤礦帶式輸送機自動張緊裝置的研究及應用

賀錦龍

(晉能控股煤業集團煤峪口礦,山西 大同 037000 )

1 工程概況

煤峪口煤礦的一采煤工作面全長432 m,有137 m 的傾斜工作面長度,煤層的平均厚度達到了3.29 m,工作面整體采用綜合機械化設備工作。采用的SSJ1200 型帶式輸送機輸送帶出現了跑偏以及斷帶事故,電機也出現了短路燒壞的情況,造成了極大的安全隱患。

2 自動張緊裝置設計要求

由于固定式和可移動式的張緊裝置沒辦法根據帶式輸送機的工作狀態實時調節張緊力大小,為了保證煤炭開采工作的安全平穩,設計了自動張緊裝置,以此維護設備的安全。

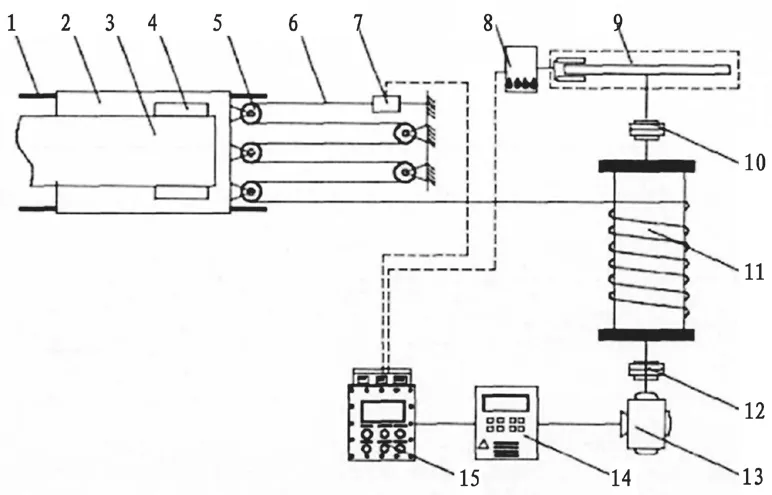

針對輸送機存在的問題,所設計的張緊裝置要具有以下特點:(1)首先需要有迅速的響應速度。因為在皮帶本身的張緊力發生變化時,張緊裝置具有滯后性[1],無法及時響應,所以,設計的自動張緊裝置要能及時做出反應。(2)其次是張緊力自動調節性能。因為在輸送機工作時,輸送機本身的張力不可能一直是穩定的,這就需要張緊裝置對其進行補償,保證輸送機可以合理工作。(3)最后是保護系統。張緊裝置在發現輸送機無法正常工作時,要及時向系統做出報警,并及時處理,防止輸送機發生故障。針對這些問題,設計出來的自動張緊裝置如圖1。

圖1 自動張緊裝置

3 自動張緊裝置設計

3.1 鋼絲繩設計

礦井中的開采條件復雜多變,帶式輸送機需要在各種各樣的條件下進行工作,考慮到輸送機的負載狀況,以及鋼絲繩的質量原因,設計的結構要盡可能減少鋼絲繩的拉力,從而可以減小永磁同步電機輸出扭矩大小。具體的設計原理如圖2[2]。

圖2 鋼絲繩設計圖

整個設計可以達到六倍的放大倍數。由于輸送機在運行時小車需求的張緊力要450 kN,所以只需要提供75 kN 的張力就可以,降低了工作難度,鋼絲繩本身也不易損壞。

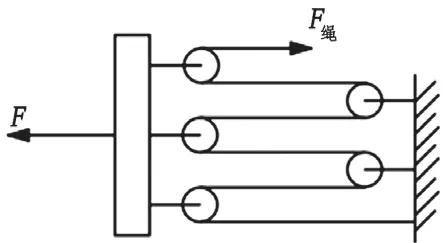

3.2 張緊裝置線圈滾筒設計

張緊裝置內部使用的線圈滾筒設計如圖3[3]。

圖3 張緊裝置滾筒結構圖

張緊裝置線圈滾筒直徑及長度計算如下式:

式中:h為鋼絲繩相關系數;d為鋼絲繩直徑;L為鋼絲繩總長;D為滾筒的直徑;n為鋼絲繩在滾筒上的纏繞層數;Z為纏繞的鋼絲繩每層的圈數;P為鋼絲繩之間的間距大小。滾筒本身厚度選取和鋼絲繩的直徑差不多。

3.3 電機的選用

電機采用永磁同步電機和減速裝置相結合,永磁同步電機可以在本身速度較低的情況下得到很大的扭矩,功耗較小,并且永磁同步電機本身工作也十分穩定。電機的具體參數見表1[4]。

表1 永磁同步電機參數

3.4 控制系統設計

自動張緊裝置最主要的就是控制系統,其中PLC 作為主要核心器件,主要負責對控制信號、張力大小檢測信號以及其他各類信號的接收工作,將這些信號收集起來并進行相應的處理運算之后,發出具體的操作指令,完成張緊裝置自動化控制。選用S7-300 型號的PLC 控制器件,它本身的運算能力強,各模塊分明,指令清晰豐富,應用范圍廣,并且擁有多個接口,適合張緊裝置的設計[5]。

整個張緊裝置根據具體的功能確定輸入和輸出信號的個數,系統本身的輸入信號包括有裝置供電信號、主控板的控制信號、制動裝置的損耗信號以及張力檢測裝置的張力信號。輸出信號包括制動裝置的啟停信號、永磁同步電機的啟停信號以及故障檢測信號。這些信號促成了整個張緊裝置的正常運轉。

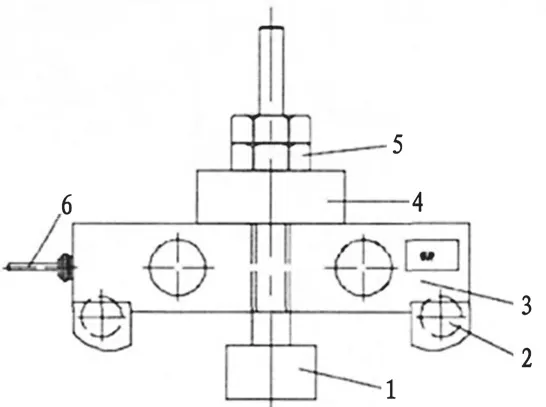

3.5 張力感應裝置設計

在帶式輸送機運行期間,自動張緊裝置主要通過張力感應裝置來檢測輸送機張力的大小,進而做出其他控制操作。張力感應裝置作為自動張緊裝置的信號輸入信號,它的靈敏程度決定了整個自動張緊裝置的穩定性和可靠性。

張力感應裝置的主要檢測能力依賴裝置本身所帶有的張力傳感器,這是一種專門測量繩類物品張力大小的傳感器,可以將感應到的張力數據轉換為電信號傳輸回去[6]。為保證張緊裝置的準確性,此次設計采用高精度的張力傳感器,結構如圖4 所示。它的結構簡單,易于拆卸,操作簡便,而且使用壽命較長。設備本身采用彈性良好的材料,使得張力信號與外加的壓力大小可以呈現一個線性關系。鋼絲繩穿過設備上的螺栓口進行固定,鋼絲繩受到來自小車的作用力之后,設備本身的傳感器內部敏感柵發生相應的形變,之后通過對應的測量器件將張力檢測出來,并轉換為相應的電信號輸送給控制系統。該張力傳感器的具體參數見表2。

表2 張力傳感器參數

圖4 高精度張力傳感器結構圖

4 自動張緊裝置工作原理

自動張緊裝置使用PLC 控制器作為控制結構,主要的感應部件為張力感應裝置,永磁同步電機以裝置聯軸器為中介,張緊裝置線圈連接在一起[7]。線圈上面纏繞著鋼絲繩,鋼絲繩通過滑輪連接移動小車,以此調節張緊力,從而維持輸送帶的穩定。整個裝置的工作原理如圖5。

圖5 自動張緊裝置工作原理圖

整個裝置的工作過程有三個階段。

帶式輸送機在啟動狀態下,張緊裝置不再制動,這時候永磁同步電機開始工作,張緊裝置的線圈開始動作,將輸送帶張緊,然后通過張力感應裝置對現在輸送機的狀態進行感應;當發現輸送帶的張力達到指定數值之后,張緊裝置整體停止工作,接下來帶式輸送機開始工作;在發現帶式輸送機運行到指定的狀態后,張緊裝置開始減小張力,使輸送機開始正常工作。

在帶式輸送機正常工作的情況下,張力檢測裝置一直處于工作狀態,時刻檢測輸送機的張力大小,并且與系統內部設置的數值進行比較;當檢測到的數值大于設定值后,電機開始工作,張緊輸送帶,直至數值恢復到設定值范圍;當檢測數值小于設定值之后,電機開始放松輸送帶,將數值變到設定值附近;在張力達到設定值之后,電機停止工作,輸送帶保持正常運行。

在帶式輸送機要停止時,張緊裝置開始啟用制動器,將輸送帶張力降低到可以實現停車的狀態。最后在帶式輸送機停止之后,張緊裝置可以等待一會兒之后再停機,這樣可以保證輸送機停機之后輸送帶松垮的部分可以得到有效張緊,防止輸送帶發生破裂的現象。

5 實際應用

為驗證該自動張緊裝置的穩定性,將其運用到帶式輸送機上進行實驗,結果如圖6。

圖6 自動張緊裝置張緊力曲線

從圖6 可以看出,在裝置啟動瞬間,因為電機剛開始啟動,輸送帶的張力大于張緊裝置提供的張緊力,所以張緊力降低。2 s 之后,張緊裝置提供給輸送帶張緊力,又由于輸送帶本身的原因,張緊力在6~12 s 之間出現了輕微的波動現象。19 s 之后,輸送機張緊力達到預先設定好的數值,之后3 s 之內制動裝置開始調整機器直至穩定。在140 s 左右輸送機開始運行,后2 s 張緊裝置開始工作,使得張緊力開始變小。經過13 s 之后,張緊力達到輸送機正常運行時所需要的大小,之后一直保持穩定。

6 結論

(1)自動張緊裝置的使用,節省了很多的人力、物力以及財力,并且調整輸送機張緊力的過程也十分平穩,對帶式輸送機造成的沖擊力也小,有效避免了張緊裝置對輸送機的損害。

(2)自動張緊裝置運行后20 s 之內可以將帶式輸送機的張力調整好,在15 s 之內保證輸送機可以正常運行并趨于穩定,可以看出整套裝置可以實時調整張力大小并且響應速度很快。