帶式輸送機變頻調速自動張緊裝置設計研究

何甜靜

(陜西陜煤銅川礦業有限公司礦山救護大隊,陜西 銅川 727000)

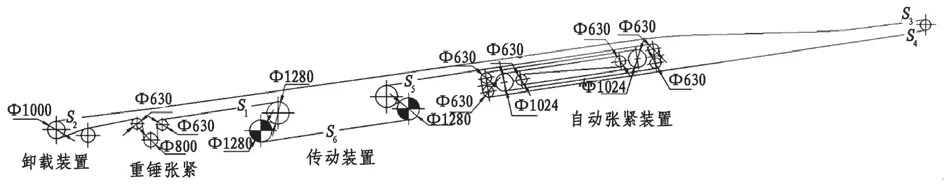

玉華煤礦結合井下工作面現場條件,設計采用下運可伸縮帶式輸送機,其布置方式如圖1 所示。該超長距離和超大運量下運可伸縮帶式輸送機運量2640 t/h,帶速3.5 m/s,運距2100 m,巷道平均坡度為-5.8°,提升高度為-205 m。

圖1 超長距離和超大運量下運帶式輸送機布置圖(mm)

該帶式輸送機采用液壓式和重錘式張緊,對不同工況下張緊力進行自動調節。但是從現場實踐應用效果來看,該張緊裝置的應用效果不好,存在液壓設備故障率高、張緊調節緩慢等諸多問題。該下運可伸縮帶式輸送機時常出現打滑現象,帶式輸送機以往采用液壓式和重錘式張緊裝置必須進行優化改進。為有效解決該超長距離和超大運量下運可伸縮帶式輸送機打滑問題,有必要對設備以往張緊裝置進行優化改進。

1 變頻調速自動張緊裝置的分析

1.1 工作原理

對超長距離和超大運量下運可伸縮帶式輸送機進行變頻調速自動張緊裝置優化改進后,其安裝布置情況如圖2 所示。

圖2 優化改進后張緊裝置安裝示意圖

工作原理:裝置中控制系統核心PLC 控制器可實現分離點張力數據的采集與處理,執行邏輯運算、順序控制、定時計數、算術運算相應指令,在系統中通過設置“緊帶”“松帶”“保持”三種模式,可以對分離點產生的不同張力問題進行有效的自動調節。對設備分離點張力進行實時采集檢測,將采集數值與之前設定的張緊拉力值比較分析。如檢測的張力值小于設定值,裝置的PLC 控制器會自動調整至“緊帶”模式,張緊電動機正向纏進直至分離點張力數值與設定值一致時停止動作,此時裝置PLC 控制器會自動調整為“保持”模式;如檢測到的張力數值大于設定值,裝置的PLC 控制器會自動調整至“松帶”模式,張緊電動機被迫進行反向運行,變頻器驅動電動機運轉,電動機在發電狀態下經變頻器中續流二極管將再生能量整流回饋到電網,至檢測到張力值與設定值一致時停止動作,此時裝置的PLC 控制器自動調整為“保持”模式。

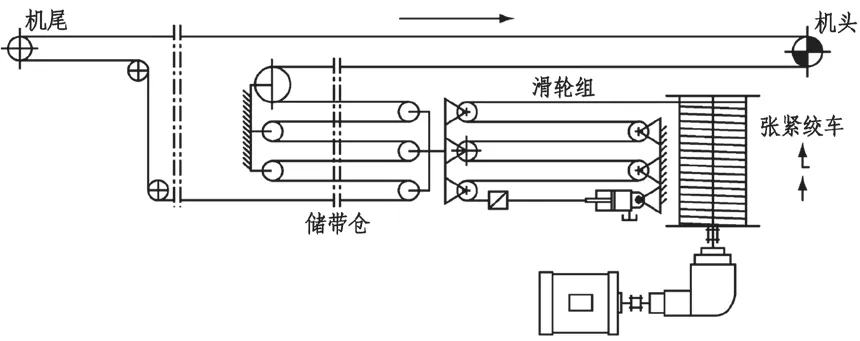

1.2 變頻調速自動張緊裝置結構

下運可伸縮帶式輸送機變頻調速自動張緊裝置結構如圖3 所示,該自動張緊主要包括有張緊絞車、張力變送器、壓力變送器、液壓系統、隔爆變頻調速控制箱、緩沖裝置及傳感器等部件。

圖3 變頻調速自動張緊裝置結構示意圖(mm)

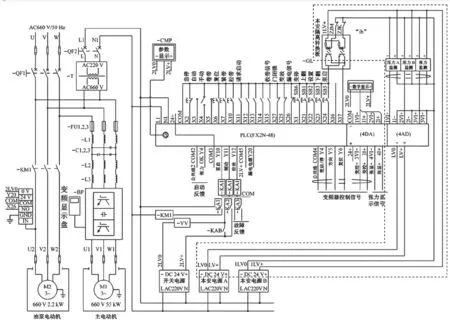

該下運可伸縮帶式輸送機變頻調速自動張緊裝置電氣控制系統示意圖如圖4 所示,主要包括有三菱公司FX2N型PLC、外部壓力傳感器、張力傳感器、四象限變頻器、主電動機和油泵電動機等。

圖4 變頻調速自動張緊裝置電氣控制系統示意圖

電氣控制系統主要是對分離點張力進行實時控制和調節,從而實現皮帶的自動張緊功能,保障下運可伸縮帶式輸送機可以在最佳狀態下進行運行,安全可靠。FX2N 型PLC 控制器可以精確控制電動機運行轉距,同時實現張力傳感器采集數據的處理,進而實施調節控制。在該變頻調速自動張緊裝置中設計有隔爆型操作箱,主要是使用在施工現場用來簡單實現就地控制功能以及對數據進行監測功能;隔爆型變頻調速控制箱應用SPWM 變頻調速技術,在對張力、壓力傳感器數據分析基礎上,實現對張緊絞車的有效控制,操作可靠方便;液壓系統為離合器和制動器提供動力;設計有緩沖系統為設備在啟動、停止過程中出現的張力峰值進行緩沖,對張緊裝置、張緊絞車進行整體保護。

2 變頻調速自動張緊裝置電氣控制系統設計[1-6]

2.1 電氣控制系統

2.2 電氣系統工作模式

該變頻調速自動張緊裝置電氣系統設置有“自動”“手動”“收帶”三種工作模式。

(1)自動模式。自動張緊裝置設置在自動模式下,控制器收到設備啟動信號,裝置中的張緊絞車結構可自動實施啟動和運行,完成自動張緊過程,裝置的控制、運行、監控全部通過PLC 控制器完成。

(2)手動模式。自動張緊裝置設置在手動模式下,工作人員可以通過啟動設備上的“緊帶”“松帶”“保持”按鈕來實施增加、減小、保持張力的過程。手動模式主要是應用在對帶式輸送機實施調試工況下。

(3)收帶模式。自動張緊裝置設置在收帶模式下,控制器收到設備收帶信號后,自動調節分離點張力值至合適數值,在保障可將多余皮帶回收至收帶滾筒情況下,又可以使得帶式輸送機不發生堆帶現象。收帶模式主要是應用于帶式輸送機回收皮帶的工況下。

3 效果分析

玉華煤礦采區工作面運輸順槽下運帶式輸送機幅有限,本文僅作了關鍵問題的分析與改善方案。精益改善是個持續改進的過程,后期依據PDCA 原則在方案實施過程中不斷檢驗改進效果,最終形成適合煤礦機修廠的精益管理體系,實現維修車間的高效運作。